基于布置规律的车门防撞梁设计与性能分析

郑海

杭州职业技术学院吉利汽车学院,浙江杭州 310018

0 引言

汽车安全性问题自汽车诞生之日起就客观存在。统计数据显示,在汽车各类碰撞事故中侧面碰撞发生的概率为27%,因此,汽车侧面碰撞安全性的研究是汽车安全性研究的一项重要内容。在侧面碰撞中,车门的变形量必须控制在一定范围内,给乘员提供有效的生存空间。防撞梁在控制车门变形量方面起到极为重要的作用,通过合理设计防撞梁,减小车门受撞区域的变形,可以将车门所受撞击力有效地传给两侧的立柱。本文通过对比不同车型的防撞梁,得到防撞梁的结构参数和布置规律,并以某车型防撞梁为例,通过性能仿真分析来验证防撞梁布置规律的有效性。

1 轿车车门防撞梁概述

轿车车门防撞梁是装在车门内部结构中的加强横梁,可以加强车辆侧面的结构,提高车门刚度。在侧面碰撞发生时,车门防撞梁通过产生变形来吸收碰撞能量,从而减少乘员受到伤害。防撞梁的选择要考虑3个方面:①吸能特性,在侧面碰撞中吸收的能量越多,安全性越好;②抗弯能力,在相同的撞击能量下,变形越小的防撞梁,对乘员的保护越好;③质量要轻,满足轿车轻量化的要求。基于这些因素,主流车型大都采用高强度钢板制造车身零部件,以减轻质量、降低油耗、增加强度与提高使用寿命。车门防撞梁结构如图1所示。

图 1 车门防撞梁结构

2 车门防撞梁结构参数对比分析

影响车门防撞梁性能的因素很多(包括与侧围结构的匹配),其中材料性能、厚度、结构形状等布置形式的影响较为显著。管状防撞梁需要通过冲压件支架与车门连接,布置方式局限大、价格高,优点是质量较轻、制造工艺简便;帽形防撞梁可直接与车门连接,便于布置,生产效率高,缺点是具有成型困难、质量较大。通过对比主流轿车车门防撞梁,可以找出其布置规律。

2.1 主流车型防撞梁结构对比

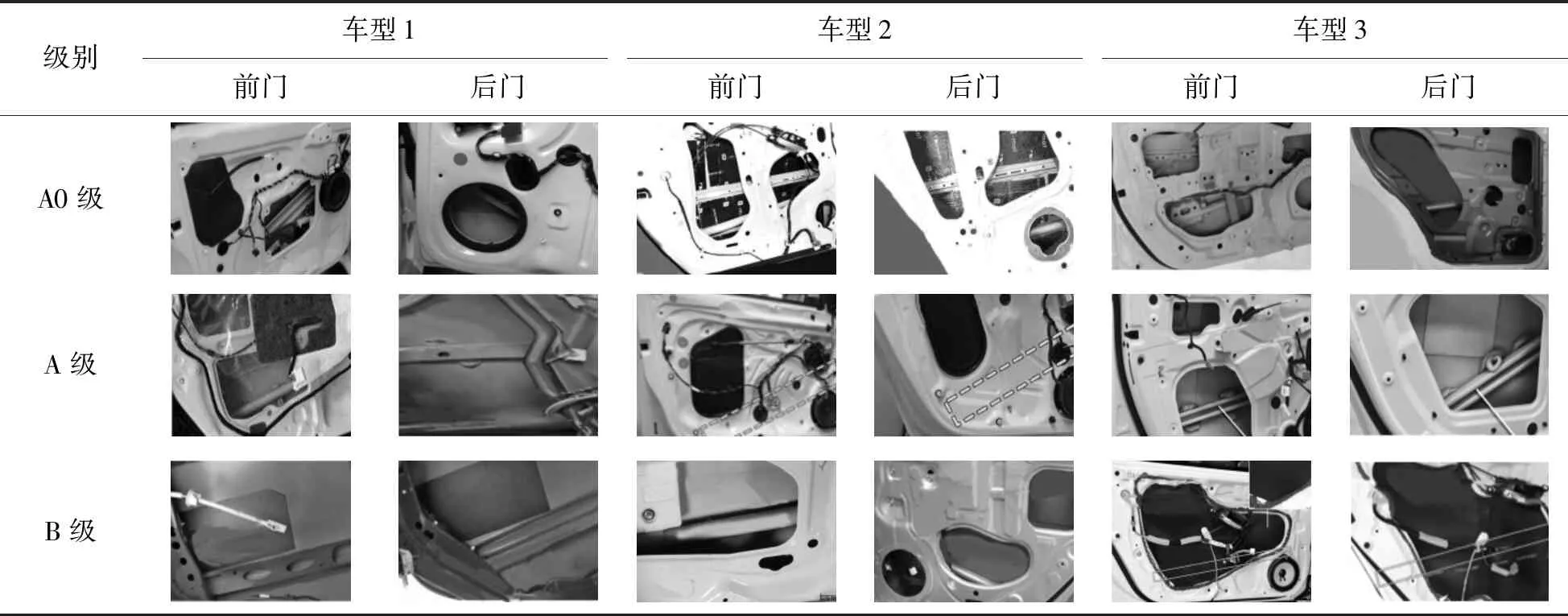

此次研究调研了多款主流车型的车门防撞梁,对其结构进行分析汇总,其中日韩系轿车全部是管状结构(分为无缝钢管和直缝钢管)、德系美系和部分自主品牌使用帽形结构。多数防撞梁中部通过膨胀胶与门外板黏接,一部分车型为防撞梁与加强梁的组合(其中极少数车型用加强板将两者一起加固)。表1为按车型级别汇总的部分车型防撞梁结构。

表1 部分车型防撞梁结构

2.2 主流车型防撞梁参数对比

对主流车型的防撞梁进行参数分析,得到其布置角度、结构、直径、材料参数。表2为部分车型防撞梁参数。

表2 部分车型防撞梁参数

3 车门防撞梁布置规律分析和设计

通过以上车门防撞梁结构参数对比,分析不同级别车型的布置参数,结合国内目前的研究结果,可以得出国内轿车开发中车门防撞梁的布置规律。

3.1 车门防撞梁布置规律分析

(1)布置角度:前门和后门防撞梁布置的角度集中在5°~30°范围内,且都向一个方向倾斜。不同级别、不同车型防撞梁布置的角度是不同的,即使是同一款车型,防撞梁也需根据具体车辆的实际情况来布置。

(2)后车门防撞梁布置:后车门防撞梁布置的约束条件要比前门防撞梁布置少很多,同时也需要考虑对假人的伤害,CNCAP2021版评价规程考量第二排女性假人的伤害值(可变形移动壁障侧面碰撞试验评价)。后车门防撞梁下端仍需布置在车门的右下角,因为车门右下角和防撞梁搭接的空间大;防撞梁上端布置的高度不能过高,布置过高防撞梁在移动壁障撞击区域内的长度就越短,抵抗作用越弱。如图2所示,黑色线框围成的透明矩形区域为移动壁障的撞击区域,因此后车门防撞梁布置的角度不宜过大。

图2 前后车门防撞梁布置形式

(3)同种材料的防撞梁,随厚度增加性能越好;热成型钢与冷成型超高强钢性能差距不大,但成本相对较高;载荷相同的情况下,帽型防撞梁在屈服前变形小,抗弯性能较好;变形相同的情况下,管状防撞梁的抗弯性能更好。

(4)相同材料和质量条件下,管状防撞梁的模态、下部刚度以及抗凹性能均优于帽状防撞梁。

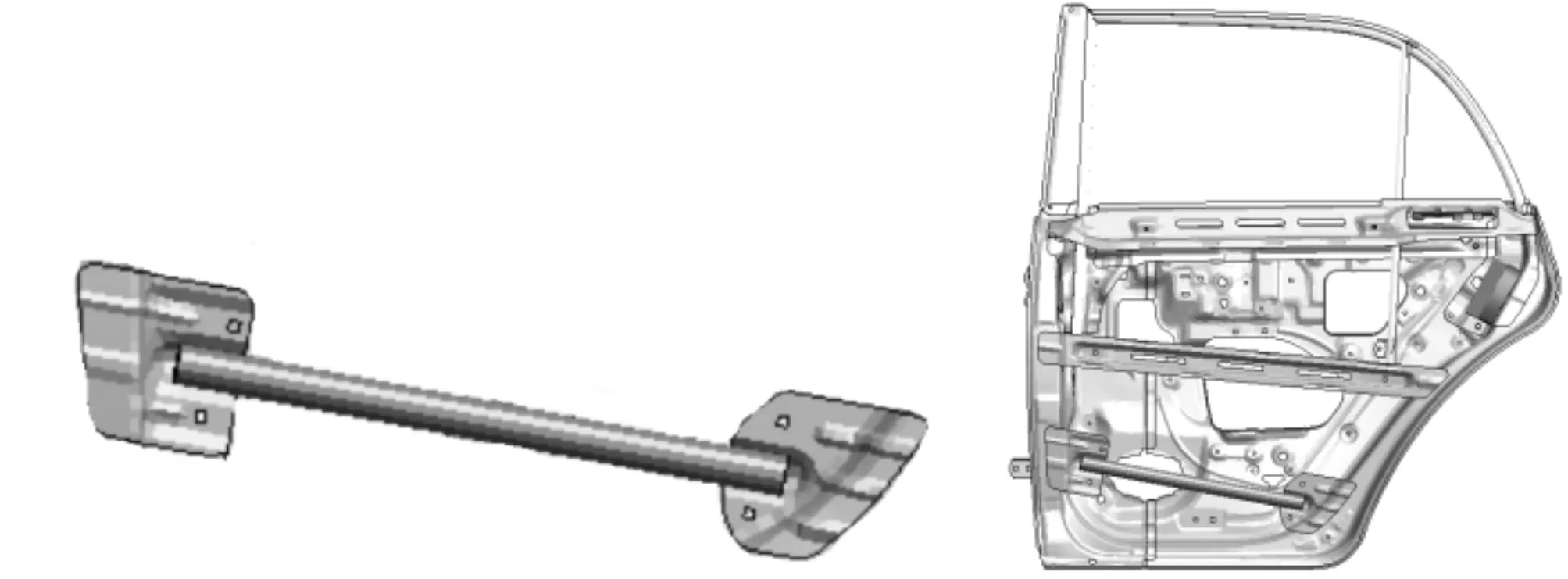

3.2 基于布置规律设计防撞梁

本文以后车门为研究对象,按照第3.1节的布置规律,设计的防撞梁及车门总成如图3所示。形式为管状、厚度为1.5 mm,布置角度为10.4°,材料为高强度钢板。两端通过弧焊与两安装支架焊接,中间通过膨胀胶与车门外板黏接起到隔振作用,两个安装支架通过点焊与车门内板焊接。防撞梁上端为高强度加强梁,不过强度要低于防撞梁。

图3 防撞梁及车门总成

4 车门防撞梁性能分析

国家标准GB 15743—1995《轿车侧门强度》描述了轿车侧门强度技术要求及试验方法,按照该标准进行防撞梁的性能模拟。车门应满足下列技术要求:初始耐挤压力不得低于10 000 N;中间耐挤压力不得低于15 560 N;最大耐挤压力不得低于相当于整车整备质量的2倍的力或31 120 N两者中较小的值。

4.1 模拟分析工况

模拟分析参考国家标准进行,试验分析工况如图4所示,所有车门为锁闭状态,受试验一侧对面的车身裙部应靠在一个坚固的刚性铅垂平面上,用紧固装置将车牢固定位。加载装置的压头是直径为305 mm、棱边圆角半径为13 mm的钢制刚性圆柱体或半圆柱体,其长度应能使其上端面至少高出窗口下边缘13 mm。

图4 试验分析工况

4.2 力学建模与计算

使用有限元软件建立整车的有限元力学模型,单元数目1 202 381,节点数903 652。设置整车各总成的材料参数、连接关系,其中防撞梁为管状,材料为16MnAl,管厚1.5 mm;两安装支架强度为347 MPa,厚度为1.5 mm。以左后车门为研究对象,参照第4.1节所述模拟分析工况进行约束设置、参数设置,然后对其进行后车门强度分析。约束右侧车身裙部,约束车身前纵梁(前轮中心线之前)和后纵梁(后轮中心线之后),模拟分析工况如图5所示。按照标准可以换算出模拟需要的加载方式,其中设定半圆柱刚体沿车门垂直方向以2.5 m/s的匀速侵入457 mm,设定计算时间步长8.0×10s,碰撞模拟时间0.18 s。设置完成后,导出计算文件,在LS-DYNA软件中进行计算。

图5 模拟分析工况

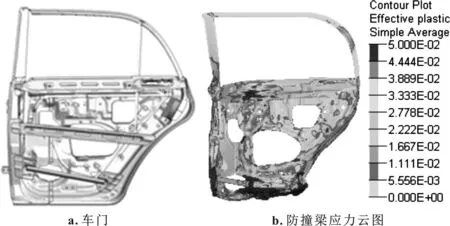

4.3 防撞梁受力分析

在压头侵入过程中,车门应力主要集中在防撞梁上,说明车门入侵过程中,防撞杆起到主要的支撑作用。防撞梁中部和两侧应力最大,达到500 MPa及以上。防撞杆两端未发生脱落,满足性能要求。图6为车门及防撞梁应力云图。

图6 车门及防撞梁应力云图

图7为车门挤压力曲线及最终位移云图。

图7 车门挤压力曲线及最终位移云图

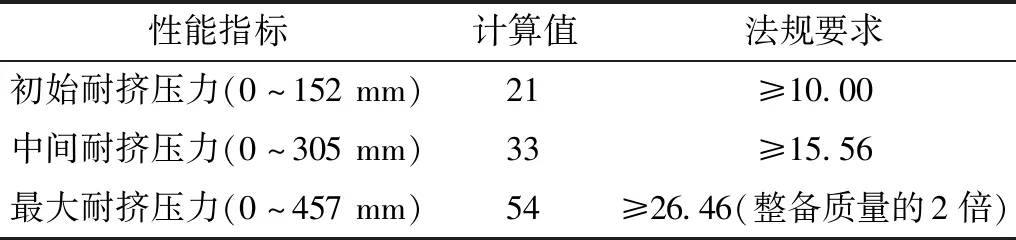

由图7可以看出,车身的变形会减小车门的耐挤压力,0~250 mm位移过程中曲线比较平缓,但从位移250 mm左右开始,受力曲线陡然上升,车门和防撞梁较高的刚度起了很大作用。从位移450 mm开始,曲线开始下降,刚度开始降低。由表3的计算数值可以看出,防撞杆及车门总成力学性能满足国家标准。经厂家测试,实际车辆侧门强度试验结果也符合国家标准。说明按照车门防撞梁布置规律来开发车门总成及防撞梁是可行且有效的。

表3 计算数值 单位:kN

5 结束语

车门防撞梁是车门结构中的重要部件,其力学性能对于车门的安全性能影响很大。本文论述了车门防撞梁的结构及性能要求,对多款乘用车的车门防撞梁结构参数进行了对比分析,梳理出车门防撞梁的布置规律。按照这一规律设计了一款轿车车门的防撞梁,运用CAE方法建立了力学模型,对其强度进行了动态分析,验证了车门防撞梁的布置规律的可行性。研究方法和结果对于轿车车门及防撞梁设计有一定的指导和参考作用。