大中型报废客车仿生拆解平台设计及结构优化

李小虎,张 华,陈 蒙,姜 涛,周 稳

(安徽科技学院 机械工程学院,安徽 滁州 233100)

随着2030年碳达峰以及2060年碳中和“双碳时代”的到来,大量燃油公交车、客车面临着报废的境地[1-2]。目前国内外虽然在报废汽车拆解方面(固定式拆解、流水线式拆解、柔性传输系统拆解)取得了卓越的进步,但由于报废客车体积大、结构复杂、在拆解时不易移动等特点,故报废小汽车的拆解工艺与拆解手段不适用于报废客车[3-5]。而目前国内采用的氧切存在安全隐患,因为报废客车发动机、柴油机、油箱等关键零部件在做预处理时很难将残留油液处理干净,会引发燃烧、爆炸等危险。近年来,移动式的报废客车拆解机也在一些大型拆解企业中使用,由于其昂贵的价格,使得市场上的很多中小型企业望而却步。故本文研究出一种适用于报废客车高效安全环保的低成本拆解装置[6-8],首先,利用三维建模软件SolidWorks建立报废客车拆解平台模型;然后,利用ANSYS有限元分析软件进行静力分析[9-10],以测试其强度和刚度是否满足设计要求,从而优化和改进拆解平台的结构设计。

1 报废客车拆解平台结构设计

1.1 设计要求

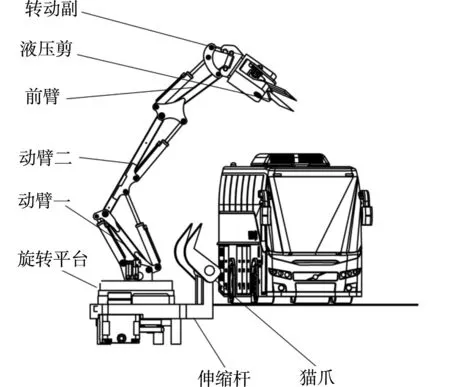

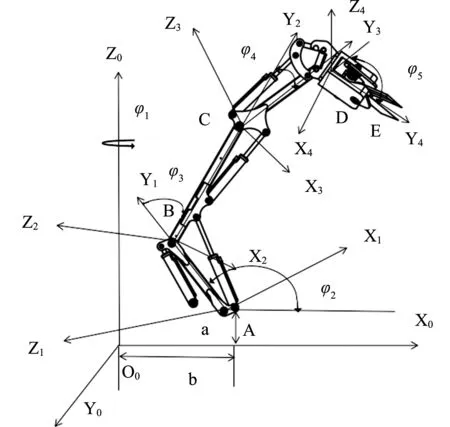

由于报废客车体积大、车身重,故对拆解平台设计要求较高。该机械臂底座需要具备(如图1所示)回转功能以实现对报废客车车体前后方位的拆解,同时需要具备伸缩功能以实现对报废客车车体不同高度的拆解,且机械手需要旋转功能以实现不同角度对报废客车车体的拆解。由于报废客车在拆解时可能会发生侧翻平移等状况,针对这种现象,从猫在捕食时使用爪子对食物进行固定夹紧现象设计一套仿生固定夹紧装置。

图1 报废客车拆解平台示意图

1.2 拆解平台结构及尺寸设计

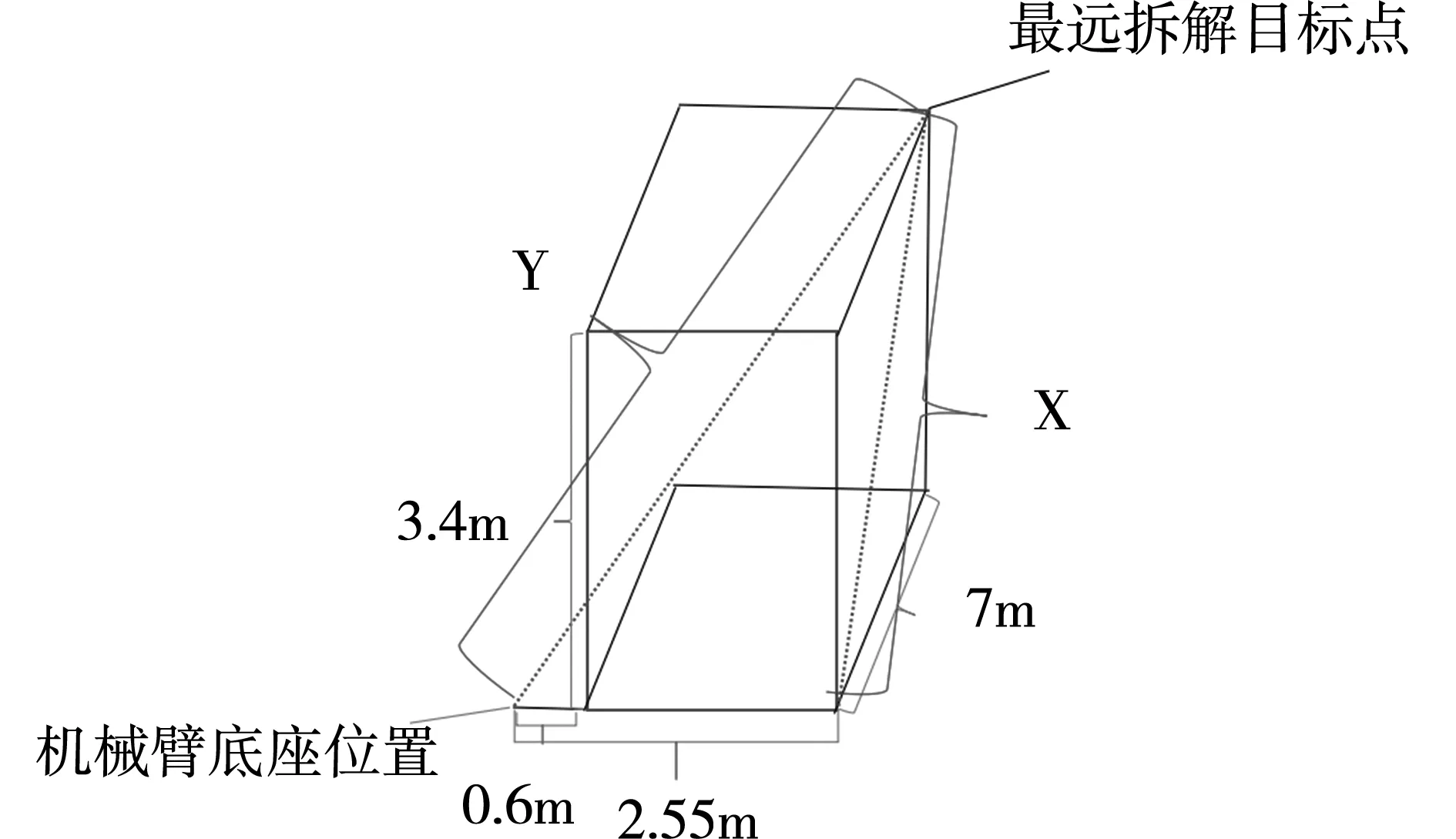

由于报废客车体积大,故拆解平台进行尺寸设计要求也较高。目前市场上单节车厢体积最大的客车是金旅的客车13.7m*2.55m*4m,现针对单节体积最大客车进行拆解平台尺寸设计,该平台也适用于其它尺寸的客车拆解。由于报废客车龙骨架及轮毂具有回收及二次利用的价值,故无需对轮胎及龙骨架进行拆解。客车轮胎直径一般为0.4~0.6m,现拟设旋转平台高度与轮胎高度位置一致为0.6m。猫爪转动副与地面高度设为0.6m,猫爪伸缩杆伸缩范围为0.3m,机械臂底座与带拆解报废客车水平距离约为0.6m。如图2所示,Y为机械臂底座位置到报废客车最远拆解目标点的距离,X为最远目标拆解点至机械臂底座位置垂直距离2.55m位置的距离。可表示为式(1)。

(1)

图2 机械臂总长线性图

根据式(1)求得机械臂底座位置与最远拆解目标点约为8.2m,即为机械臂前臂与动臂1动臂2成为一条直线时的总长度。由于在对报废客车拆解时机械臂空间运动范围广,故两条动臂长度设计为3.5m,前臂长度设计为1.2m。

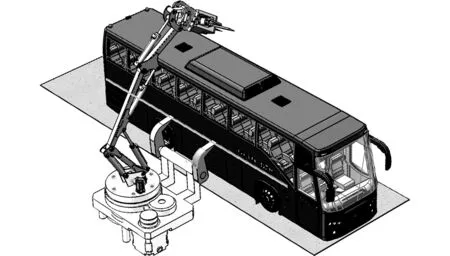

按照设计规定,使用SolidWorks对拆解平台进行了三维模型的建立。报废客车拆解平台结构设计如图3所示,该拆解平台具有7个自由度,以实现对报废客车全方位多角度的拆解。拆解装置包括液压剪、前臂、液压缸、仿生猫爪、动臂。报废客车拆解平台的动臂、前臂和液压剪采用连杆结构,运动模块均是通过液压缸的伸缩来完成。同时该拆解平台设计了一组可调节高度的仿生猫爪,可实现对不同高度的客车以及客车不同位置的固定夹紧功能。

图3 报废客车拆解平台三维图

2 机械臂几何关系分析

2.1 建立坐标系

建立固定拆解平台机械臂坐标系,如图4所示,在固定拆解装置接地中心O0处建立旋转平台运动的动坐标系,在旋转平台和动臂一的铰接点A、在动臂一与动臂二的铰接点B、动臂二与前动臂的铰接点C、前臂与液压剪的铰接D,分别建立固结于动臂一、动臂二、前臂、液压剪的动坐标系。φj(j=1,2,3,4,5)分别为转台相对于Z0轴的转角、动臂一相对于旋转平台的转角、动臂二相对于下动臂一的转角、前臂相对于上动臂二的转角,以及液压剪相对于前臂的转角;a为旋转平台底面距离地面的垂直距离,b为固定拆解装置接地中心O0点至旋转中心A点的水平距离。

图4 拆解平台符号约定及坐标示意图

2.2 齐次坐标变换

令Ti,j为坐标变换矩阵,表示任一点在坐标系j中转换到坐标系i中,用D-H齐次变换矩阵,D-H齐次坐标变换是将空间内任意一点位置转换成其次4*4的其次坐标,左上角的3*3矩阵表示其旋转矩阵,第四列前三行表示其平移矩阵,第四行[0 0 0 1]是其固定写法。建立机械臂的运动学方程,如式(2)所示。

j=(1,2,3,4,5)

(2)

式(2)中:T0,j是φi[i!(1,j)]的矩阵函数。

(3)

式(3)中:φ1为上部转台相对于Z0轴的转角;ai为Y0轴到Y1轴沿Z0轴平移的距离。

式(4)表示任一点i在坐标系j中转换到坐标系i中的矩阵函数。

(4)

式(4)中,x2=x3=x4=x5=0;y2=b;y3=BC;y4=CD;y5=DE;z2=a;z3=z4=z5=0。

设S点为与刚体相固连的坐标系(OXYZ)j上的任意一点,则刚体位置可表示为如式(5)所示。

(5)

(6)

用函数矩阵表示为如式(7)所示。

(7)

由此可确定机械臂在工作时各关节角度的变化关系,从而得知机械臂的空间位姿以便于进行后续控制。

3 关节零部件有限元分析及结构优化

3.1 材料选型

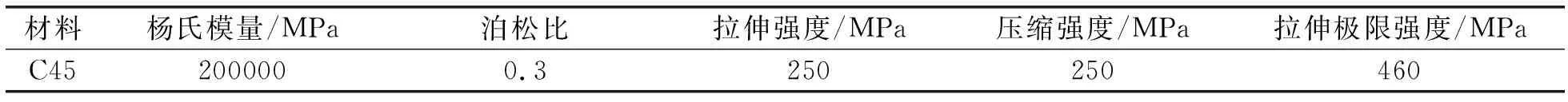

动臂作为该拆解平台中的主要承载结构,其重量占了机械臂总重量的一半以上。动臂结构的合理性直接影响拆解效率及稳定性,因此对动臂结构进行轻量化设计具有重要意义。猫爪作为固定报废客车的夹紧装置,其结构材料影响着在拆解时的稳定性安全性。选用45号钢作为动臂的结构材料,如表1所示,是动臂的材料性能参数。

表1 材料性能参数

3.2 ANSYS有限元分析

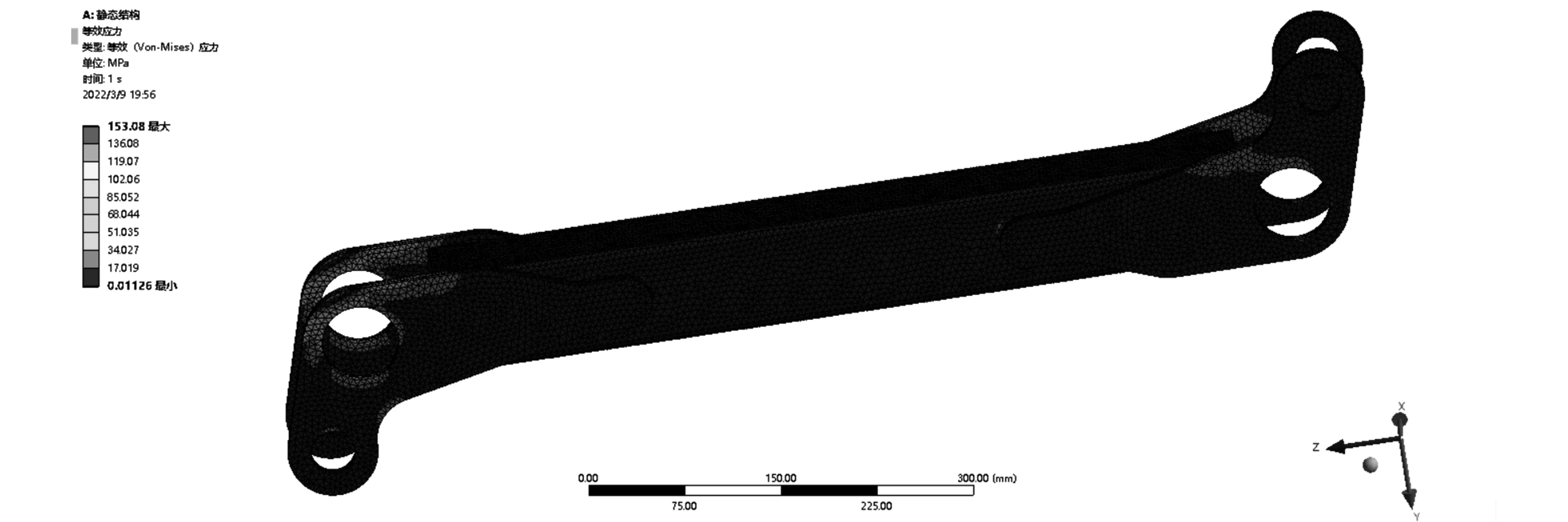

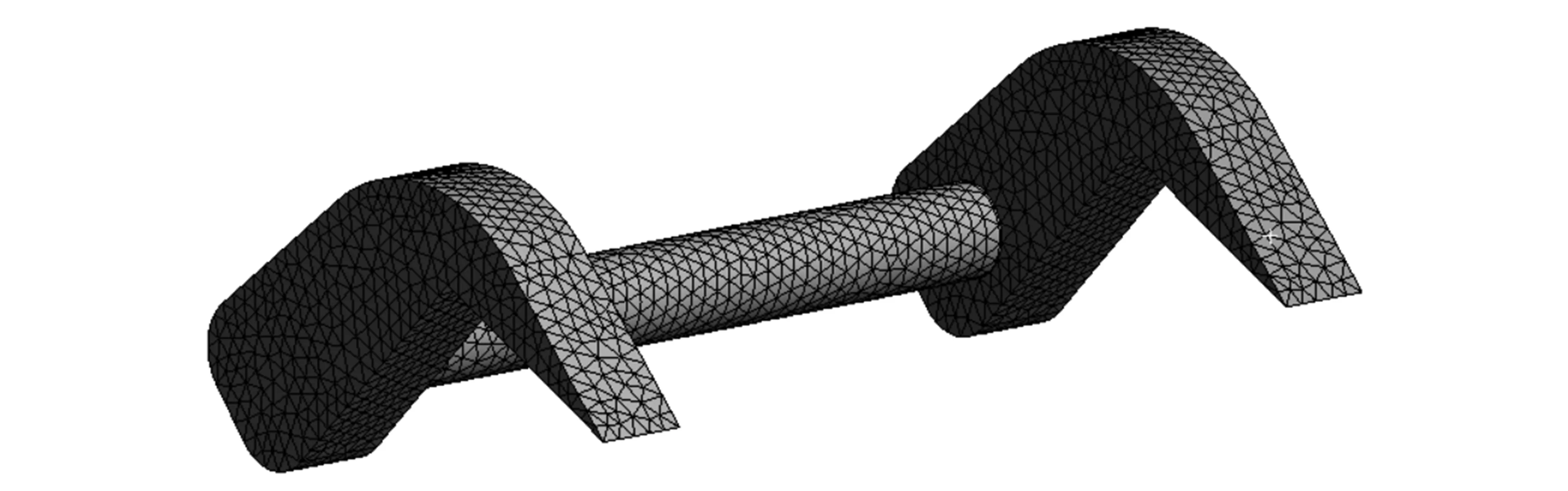

首先将SolidWorks中的三维模型另存为.x_t格式,再将其导入ANSYS Workbench软件进行分析,在分析前需要提前设置材料类型及性能参数,并选择受力面和固定位置,对相应的结构进行约束。为了提高分析的准确性,本次分析中选择了四面体单元进行网格化分析。网格化后的动臂一如图5所示,共包含了217213个节点和124945个单元。

图5 动臂一网格化模型

动臂一在进行拆解时所受最大力约为10000N,将约束和受力状态的数据导入到ANSYS Workbench软件进行分析,图6(a)表示动臂一等效应力云图,图6(b)表示动臂一变形量云图。

(a)动臂一等效应力云图

结果显示,最大应力出现在与动臂二的连接处,应力最大值为153.08MPa,材料的许用应力值为180MPa,乘以安全许用系数后强度仍满足许用范围,该设计的结构满足实际使用强度需求。移动夹爪的最大位移出现在夹爪的末端,其最大值为0.72mm,满足工具使用时的刚度要求。

同时固定式机械臂动臂二进行了有限元分析,网格化后的连杆部件模型如图7所示,共包含了322315个节点和183725个单元。

图7 动臂二网格化模型

动臂二在进行拆解时所受最大力约为5000N,将约束和受力状态的数据导入到ANSYS Workbench软件进行分析,分析结果如图8(a)表示动臂二等效应力云图,如图8(b)表示动臂二变形量云图。

(a)动臂二等效应力云图

结果显示,最大应力出现在与动臂二的铰接处,应力最大值为136.76MPa,材料的许用应力值为180MPa,乘以安全需用系数后强度仍满足许用范围,该设计的结构满足实际使用强度需求。移动夹爪的最大位移出现在夹爪的末端,其最大值为2.87mm,满足工具使用时的刚度要求。

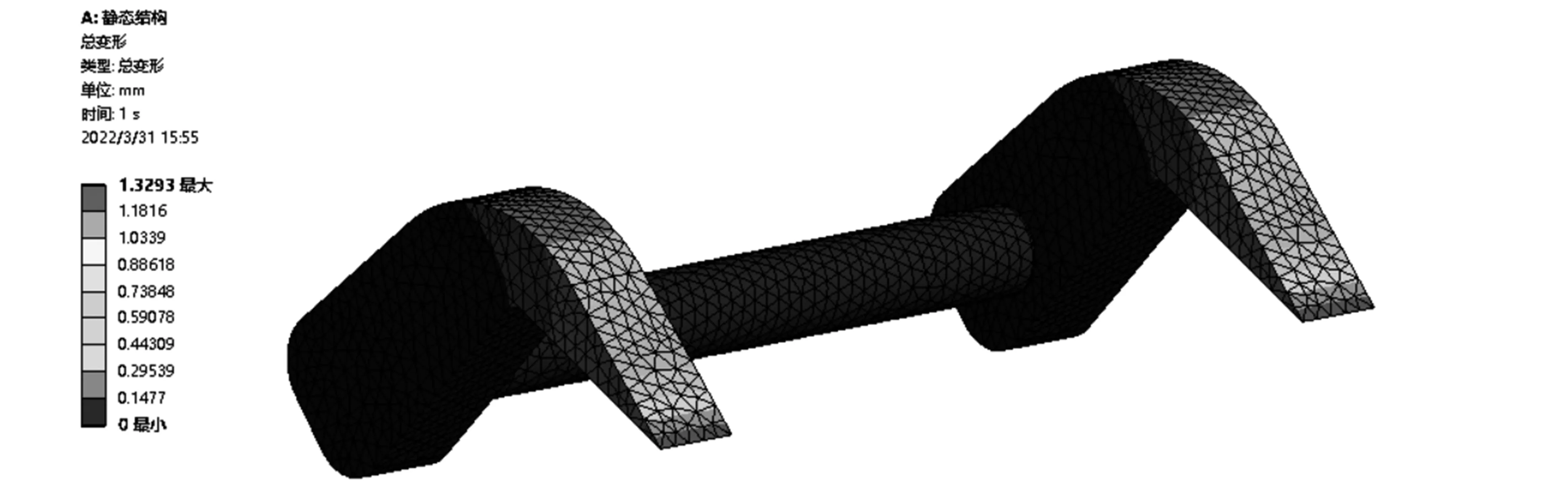

同时对猫爪进行有限元分析,网格化后的连杆部件模型如图9(a)所示,共包含了34240个节点和21050个单元。

图9 猫爪网格化模型

分析结果如图10(a)、10(b)所示,但是在强度分析的过程中出现应力奇异现象如图10(c)所示,出现局部压力过大为207.35MPa,远大于许用安全应力值,不满足使用条件。这种现象只针对于零件的局部,其原因是零件设计不合理造成的。

(a)猫爪变形量云图

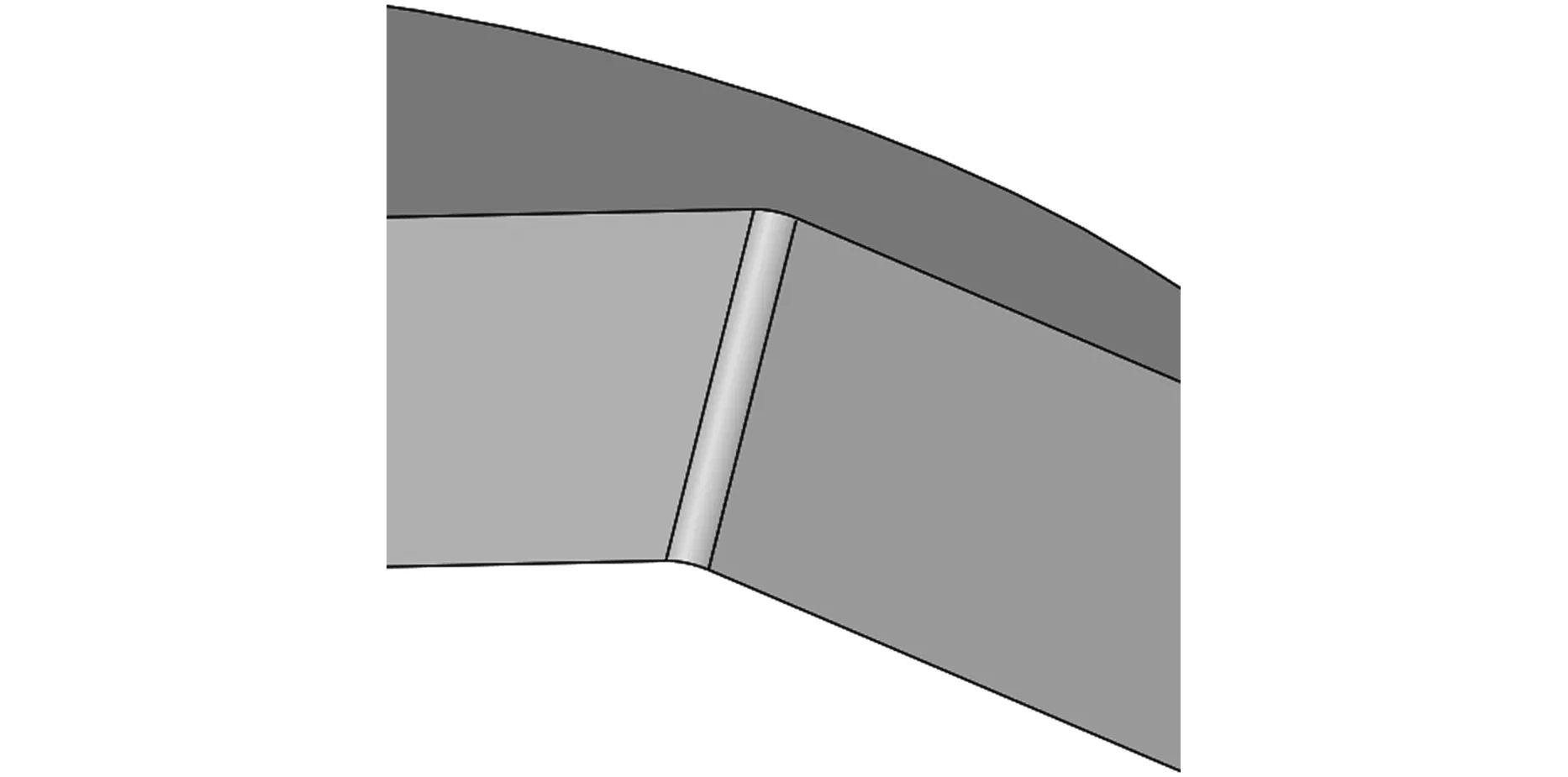

下面将对零件进行进一步优化来解决这一现象,优化后的结果如图11(a)所示,同时在网格画分析过程中,对局部区域进行更精密的网格划分,以保证分析的精准性如图11(b)所示。

(a)猫爪结构优化模型图

结果如图12(a)、12(b)显示,最大应力出现在仿生猫爪倒角处,应力最大值为75.82MPa,材料的许用应力值为180MPa,乘以安全需用系数后强度仍满足许用范围,该设计的结构满足实际使用强度需求。移动夹爪的最大位移出现在猫爪爪尖的末端,其最大值为0.33mm,满足工具使用时的刚度要求。

(a)猫爪优化等效应力云图

4 结论与展望

本次研究针对报废客车废客车体积大、结构复杂、在拆解时不易移动等特点,设计了一套固定式报废客车拆解平台。首先针对其工作要求,对其结构尺寸进行了设计建模。其次,对机械臂几何关系进行分析,并对其空间坐标进行其次坐标变换,确定机械臂在发生旋转平移后其位置变换。最后,针对机械臂在拆解过程中的主要承载结构动臂进行材料的选取再进行有限元分析,并针对仿生猫爪出现局部应力奇异现象,对其进行结构优化以满足使用要求,确保该固定式拆解装置能够满足对报废客车全方位、高效的拆解需求。