增压柴油发动机排气歧管密封系统失效分析及优化

王晓东,李磊,陆树一

(1.上海汽车集团股份有限公司商用车技术中心,上海 200438;2.上海新动力汽车科技股份有限公司,上海 200438)

0 前言

随着发动机增压系统的普及应用,柴油发动机的功率不断的提高,发动机零部件承受的热负荷越来越大,因此对于零部件使用要求也越来越苛刻,特别是对于发动机排气歧管密封系统提出了更高的要求[1-2]。目前,发动机排气歧管密封系统的密封介质工作环境温度最高达到了820 ℃左右,在如此高的温度下,使得排气歧管与缸盖结合面的密封设计变得十分困难。如果排气歧管与缸盖结合面发生气体泄漏,由于泄漏出来的气体温度很高,对周边的零件容易造成损坏,进而有可能会导致安全事故,对消费者的用车体验造成不好的影响。

影响发动机排气歧管密封系统的因素有很多,如排气歧管密封面变形,高温下排气歧管螺柱轴力变化,密封垫片的材料结构改变等[3-4]。本文结合某2.0 L增压柴油发动机排气歧管密封失效案例,综合各种因素,分析排气歧管密封系统的失效原因,并提出解决办法。

1 漏气问题

某2.0 L增压柴油发动机在产品开发阶段的耐久试验过程中,发生过多起排气歧管与缸盖结合面漏气问题,造成增压压力不足,影响了试验的正常进行。其中漏气痕迹的照片如图1所示。

图1 缸盖表面漏气痕迹

2台发动机出现的漏气位置均在第1缸和第4缸处。其中最严重的出现在第1缸。泄漏区域有明显的炭烟泄漏痕迹,贯穿整个垫片密封凸筋的结合面。

2 原因分析

该发动使用的排气歧管垫片采用带有凸筋结构的金属板。其密封原理是排气歧管螺栓拧紧后,通过螺栓压紧力作用到两侧的法兰面上,凸筋受到两侧法兰的压力变形后,法兰面与凸筋接触的位置形成密封带,阻止内部介质泄漏到外侧。针对上述密封失效的问题,主要从以下几个方面进行分析。

2.1 凸筋选型分析

该排气歧管垫片采用带有凸筋结构的金属板,该设计目前被业内普遍采用。凸筋的结构形式有多种,包括半凸筋、全凸筋、双半凸筋等,凸筋结构形式的选用主要是根据不同的使用温度条件、边界空间,以及所需要的密封压力决定。因为该发动机属于带有双增压系统的柴油机,其排气系统的气体温度和密封压力较高,所以选用半凸筋结构。相对于全凸筋结构,其回弹性较好,同时为兼顾密封压力高的要求,该发动机采用双半凸筋结构,在每个密封面形成双线密封形式来保证密封。凸筋的结构如图2所示。

图2 排气歧管垫片密封凸筋结构

为检验实际产品密封设计是否满足要求,使用20 MPa的面压纸进行面压试验,如图3所示。结果显示,密封带为双线密封,密封带的显色均匀连续,整个密封带无显色异常的位置。通过显示仪的读数结果可知,密封带的接触压力均超过20.0 MPa,满足最小压力值10.0 MPa的设计要求。

图3 排气歧管垫件密封面压试验结果

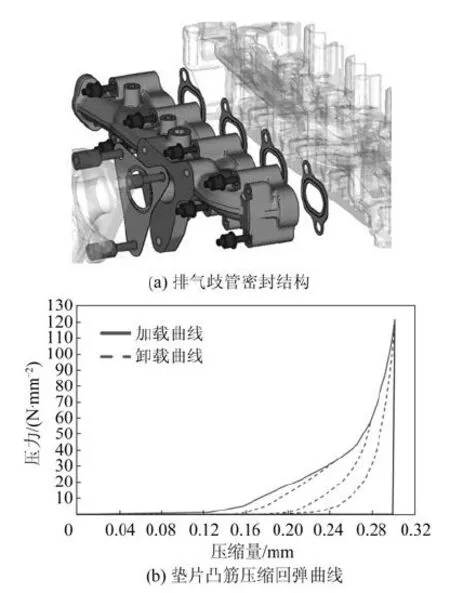

借助计算机辅助工程(CAE)有限元分析工具ABAQUS软件,在设计初期根据密封系统应用的环境,对从初始装配到耐久试验工况进行分析。为降低的计算量,同时也为了保证模拟计算的准确性,分析模型采用局部简化的方法进行计算。其中,在排气歧管垫片建模过程中,将垫片的凸筋模型采用简化的弹性单元,将排气歧管垫片试验测得的压缩回弹性能曲线输入到弹性单元的属性中,其他边界模型采用常用的四面体网格。简化模型如图4所示。

图4 简化模型及垫片的压缩回弹曲线

CAE计算结果如图5所示。在模拟发动机从冷态到热态的过程中,密封的最小压力为21.1 MPa,满足最小压力值10.0 MPa的设计要求。为检验计算模型的有效性,对分析模型在初始装配的密封接触压力进行FUJI面压试验,将试验结果及计算结果进行比对分析,FUJI面压试验结果和计算结果基本吻合,可以判定该分析模型有效。通过上述分析,说明凸筋结构选型满足使用要求,不是导致气体泄漏的原因。

图5 CAE计算接触应力结果

2.2 垫片结构分析

分析观察耐久试验后的排气歧管垫片,其中第1缸和第4缸与排气歧管接触的表面有比较明显的摩擦划痕,而与缸盖接触的表面未见明显划痕。而且部分失效垫片其中贴近排气歧管侧中间层的第1缸和第4缸的螺栓搭子破损,第2缸和第3缸的连接区域被拉断;贴近缸盖侧的垫片第2缸和第3缸的连接区域完好。这说明垫片受到排气歧管热变形的挤压后,同时受到较大外力的撕扯,直至最终断裂,如图6所示。

图6 试验后的排气歧管垫片

排气歧管垫片采用的是两层金属板结构,通过电焊将两层垫片焊接在一起。其中上下两层的凸筋通过电焊固定贴合,以保证密封作用。如图7所示,失效的排气歧管垫片上下表面有两层错开的痕迹,错开后就会导致上下的凸筋压空,高温气体从错开的间隙之间泄漏出去,从而造成密封失效。

图7 垫片凸筋错开

2.3 螺栓残余扭矩分析

螺栓扭矩是影响密封效果的重要参数之一。该发动机排气歧管螺栓初始装配扭矩为35 N·m。耐久试验拆机过程中排气歧管螺栓的残余扭矩见表1,各个螺栓扭矩对应的编号如图8所示。

表1 排气歧管螺栓拆解时的残余扭矩

图8 排气歧管螺栓位置编号

通过拆机记录的数据可知,2台密封失效的排气歧管的第4缸处的螺栓残余扭矩低于设计要求。甚至1台出现螺栓断裂的情况,如图9所示。螺栓扭矩的衰减会导致排气歧管垫片的凸筋与结合面的接触压力不足,造成密封不严,进而导致高温气体的泄漏。

图9 断裂的双头螺柱

对残余扭矩衰减的双头螺栓的材料分析,检测结果显示,双头螺栓材料满足设计要求,并未发现异常。对于双头螺柱扭矩衰减判断为发生塑性变形,导致在高温下随着歧管变形产生的拉力下,双头螺柱变形超过弹性区域。

3 优化方案

通过上述的原因分析,可以确定该机型的排气歧管密封失效是由以下2个方面造成的:① 排气歧管垫片受力产生分层,导致气体泄漏;② 螺栓扭矩的衰减造成密封接触压力不足,导致气体泄漏。针对上述原因,确定从以下2方面改进排气歧管密封系统的设计。

3.1 降低排气歧管垫片表面的摩擦系数

由于排气歧管与缸盖材料不同,材料的热膨胀量也不同,这必然导致在同样的温度条件下,两者的变形量不一致。在螺栓轴力压紧的情况下,两层垫片由于摩擦力的作用,结合面两侧的变形量的不同而发生不同的位移量,造成两层垫片错开。为解决两层垫片错开的问题,需要减小垫片结合面两侧的摩擦力。因此在改进方案中,将排气歧管垫片表面喷涂二硫化钼材料,以达到减小摩擦的作用。

3.2 提高双头螺柱的弹性变形量

根据拆解排气歧管双头螺栓残余扭矩结果分析,双头螺柱的弹性变形量较小,不足以抵抗排气歧管的热变形。为提高螺栓的弹性变形量,在改进方案中,将螺栓的长度加长28 mm,同时增加1个长28 mm的垫块,用于弥补变形量,如图10所示。

图10 双头螺柱加长

3.3 优化结果分析

为了验证改进方案是否有效,将改进方案应用于某2.0 L增压柴油发动机,通过标准耐久试验和热冲击试验验证,并对试验结果进行检测分析。排气歧管与缸盖结合面未出现漏气痕迹,螺栓残余扭矩正常,排气歧管垫片未再发生两层错开的情况。结果证明,改进方案满足设计要求,验证有效。

4 结语

本文从密封原理出发,对排气歧管密封系统进行了失效分析。确定失效原因后通过在排气歧管垫片表面喷涂二硫化钼和加长排气歧管双头螺柱长度的方法,最终改进方案通过试验验证,达到了设计要求,问题得到了解决。在解决该问题的过程中,本文借助了CAE有限元模拟的计算方法和面压试验方法,极大地提高了问题的解决效率。