曲轴解耦皮带轮在柴油机上的应用分析

王俊然,李雪峰,贾红杰,曾超,刘伦伦,段良坤

(1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061)

0 前言

前端附件驱动(FEAD)系统是汽车发动机的重要组成部分。现有FEAD系统常采用多楔带驱动附件,且配备适当的自动张紧器来维持稳定的带段张力。多楔带轮比V形带轮结构简单、布局紧凑、传动能力强、皮带寿命长并且噪声-振动-声振粗糙度(NVH)性能较好。FEAD系统的可靠性直接影响到整车安全性和舒适性,因此,对FEAD系统进行优化,可提升车辆的产品质量。

曾祥坤[1]通过对发动机前端附件驱动系统进行研究,发现增加带段初始张力,可提高带段横向振动的固有频率,避免在发动机常用转速区间产生共振,并可有效降低张紧臂摆角,提高前端轮系的可靠性,但同时会增加各轮轮毂载荷,从而缩短曲轴轴承的使用寿命。王德成等[2-3]研究发现,由于发电机等效转动惯量较大,其对前端轮系的可靠性有较大影响,采用具有减振作用的发电机皮带轮[4-6],可以提高前端轮系的可靠性。研究表明,非对称阻尼张紧器[7]和液压张紧器[8]具有较大的阻尼比,能够有效降低张紧臂摆动,提高前端轮系的可靠性。以上方案主要通过改进优化附件带轮、张紧器和皮带等措施,提高前端轮系的可靠性,但并不能彻底解决前端轮系的动态性能问题。

本文针对某6缸柴油机已开发设计的曲轴解耦皮带轮,通过主动降低曲轴皮带轮的转速波动(即降低发动机前端轮系的激励源),来改善轮系动态性能。同时,采用仿真方法和台架试验,验证曲轴解耦皮带轮对前端轮系的改善效果。

1 曲轴的角振动

扭转振动[9-10]是曲轴等旋转零部件的固有特性。发动机在工作过程中,曲轴受缸压和惯性力等呈周期性变化的激励载荷作用,容易引起曲轴的扭转振动。扭转振动包括扭振和滚振。扭振的主要特点是曲轴系各截面间存在幅值和相位差,扭振过大会使曲轴损坏;滚振的主要特点是曲轴系各截面间都以相同的振幅作同步的来回转动,不发生相对扭转,滚振对曲轴的破坏性较小,但对从曲轴直接获取动力的前端轮系有较大影响。本文所研究的某直列6缸发动机的角位移和相位角表达式如下:

(1)

式中:n(t)为t时刻的转速;n0为基准转速;j为阶数;Aj为第j阶的角位移幅值;t为角位移时间;φj为第j阶的相位角。

曲轴皮带轮作为前端轮系的主动轮,是前端附件系统的激励源,曲轴系的角振动即转速不均匀性会通过皮带传递至前端附件,进而影响整个前端轮系。由于曲轴系的角振动具有周期性,会造成皮带张力不断变化和张紧轮往复摆动。当曲轴系的滚振越大,前端轮系的需求张力就越大,会导致系统的张力变化趋势和张紧轮摆动幅值增大。这一方面会加剧张紧轮和皮带的磨损,影响前端轮系的可靠性[11];另一方面也会增加各附件的摩擦功损失,影响发动机的燃油经济性。

2 曲轴解耦皮带轮

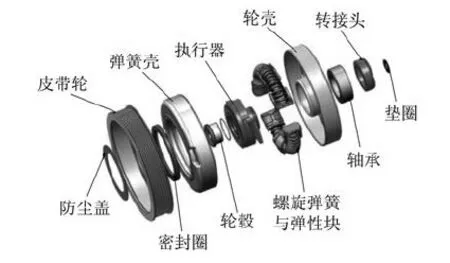

曲轴解耦皮带轮的结构如图1所示,主要包括皮带轮和螺旋弹簧等。螺旋弹簧与弹性块(刚度远比螺旋弹簧的大)相连接,弹性块起限位作用,防止螺旋弹簧变形过大而与皮带轮发生干摩擦。

图1 曲轴解耦皮带轮结构图

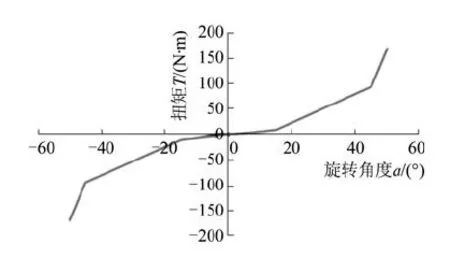

曲轴解耦皮带轮的性能曲线如图2所示。在发动机低转速时[12],曲轴带动螺旋弹簧转动,皮带轮相对曲轴的旋转角度较小,通过弹簧和内部阻尼元件吸收曲轴转速不均匀产生的能量,进而降低皮带轮的转速波动。在发动机高转速时,皮带轮的旋转角度增大,此时螺旋弹簧被进一步压缩,从而提供较大的刚度以传递增大的输出扭矩。在超负荷区域,随着输出扭矩的继续增加,旋转角度进一步增大,此时螺旋弹簧刚度会急剧增加,与刚性皮带轮近似。综上所述,曲轴解耦皮带轮主要是降低了发动机低转速区间的转速波动,从而提高发动机前端轮系的可靠性。

图2 曲轴解耦皮带轮性能曲线

3 设计仿真

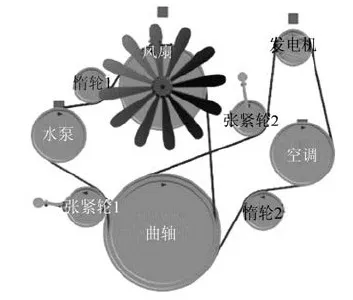

所研究的发动机前端轮系包括风扇-水泵层和空调-发电机层,其轮系布局如图3所示。由于该系统的自动张紧轮存在一定故障率,因此开发了曲轴解耦皮带轮以优化轮系性能,改善轮系指标,提高轮系可靠性。

图3 前端轮系布局图

3.1 现有前端轮系仿真

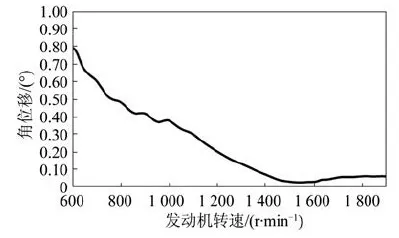

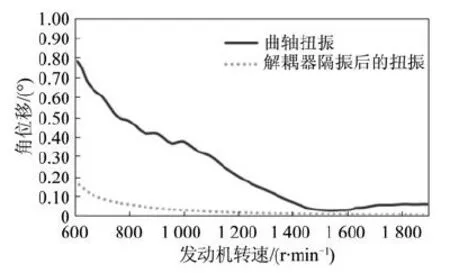

通过SimDrive软件对现有状态FEAD系统进行计算分析,系统中各附件的几何参数见表1。所研究的机型为直列6缸发动机,其曲轴主激励为3谐次,对应的角位移曲线如图4所示,计算时以曲轴皮带轮的3谐次角位移作为激励源。

图4 曲轴3谐次角位移曲线

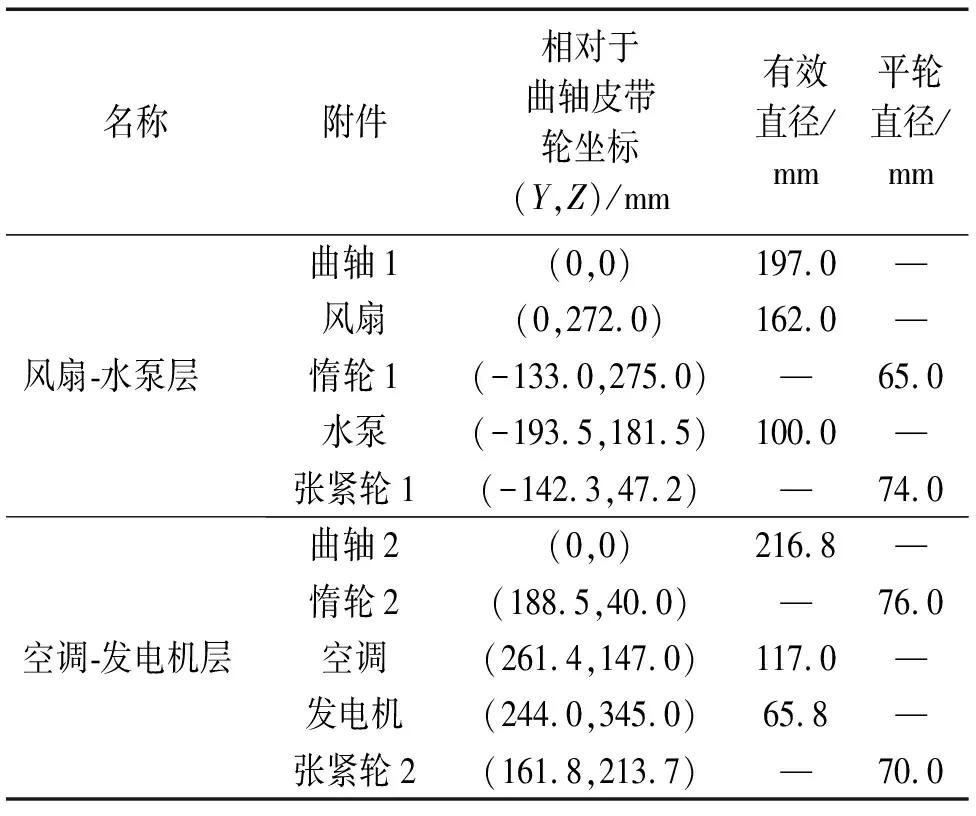

表1 FEAD系统附件几何参数

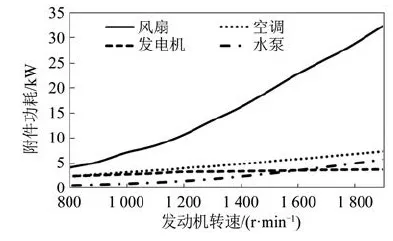

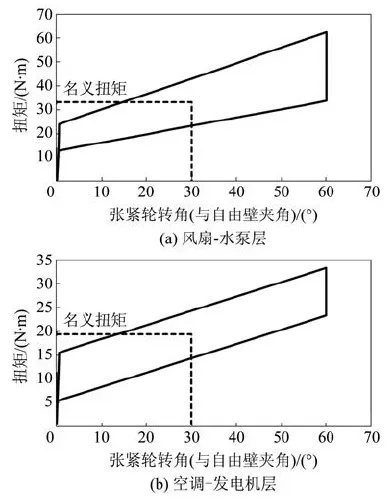

经测试,获得该机型FEAD系统的主要驱动风扇、水泵、空调和发电机等附件的功耗,结果如图5所示。张紧器的扭转性能曲线如图6所示,其中风扇-水泵层和空调-发电机层的名义扭矩分别为33.1 N·m和19.2 N·m。

图5 FEAD系统附件功耗曲线

图6 自动张紧器性能曲线

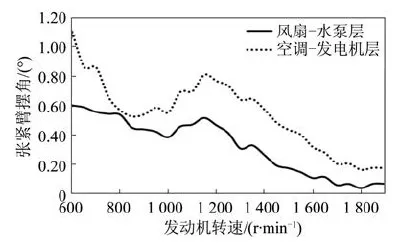

通过张紧臂摆角可以评估张紧器的寿命,张紧臂摆角越小,其使用寿命越长。经计算风扇-水泵层的张紧臂摆角最大值为3.20°,空调-发电机层的张紧臂摆角最大值为5.70°,如图7所示。

图7 张紧臂摆角图

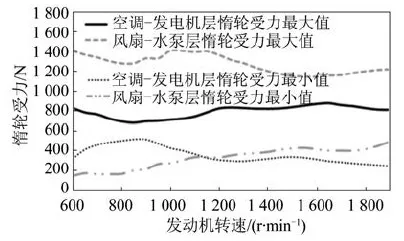

带段的皮带张力可用来评估皮带寿命,带段张力越小,皮带寿命长,且带段张力减小,可以减小附件之间的摩擦,提高零部件的可靠性,同时提升燃油经济性。为方便对比,用惰轮受力代替带段张力,受力图如图8所示。风扇-水泵层的惰轮受力最大值为1 409 N,空调-发电机层的惰轮受力最大值为875 N。其中风扇-水泵层的张力波动(惰轮受力最大值与最小值的差值)为1 264 N,空调-发电机层的张力波动为633 N。

图8 惰轮受力图

3.2 采用曲轴解耦皮带的轮前端轮系仿真

采用曲轴解耦器可以有效隔离曲轴系的振动,降低曲轴皮带轮的转速波动,提升轮系可靠性。在仿真过程中,采用SimDrive软件自带的Inline Spring Block单元模拟曲轴解耦皮带轮的刚度和阻尼。

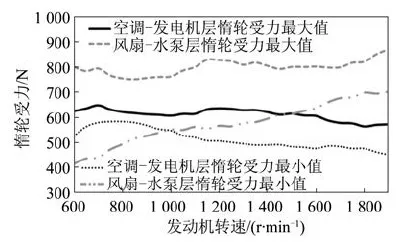

搭载曲轴解耦皮带轮后,计算得出曲轴皮带的3谐次角位移降低为0.16°,比原状态降低0.63°(见图9)。搭载曲轴解耦皮带轮后的张紧臂摆角和惰轮受力分别如图10和图11所示。风扇-水泵层的张紧臂摆角最大值为0.60°,空调-发电机层的张紧臂摆角最大值为1.10°。风扇-水泵层的惰轮受力最大值为871 N,空调-发电机层的惰轮受力最大值为649 N;其中风扇-水泵层的张力波动为456 N,空调-发电机层的张力波动为198 N。

图9 曲轴3谐次角位移图对比

图10 采用曲轴解耦器后的张紧臂摆角图

图11 采用曲轴解耦器后的惰轮受力图

根据上述计算结果表明,曲轴的各项指标均得到明显改善,通过减小张紧器扭矩和皮带张力,可提高皮带寿命和燃油经济性。

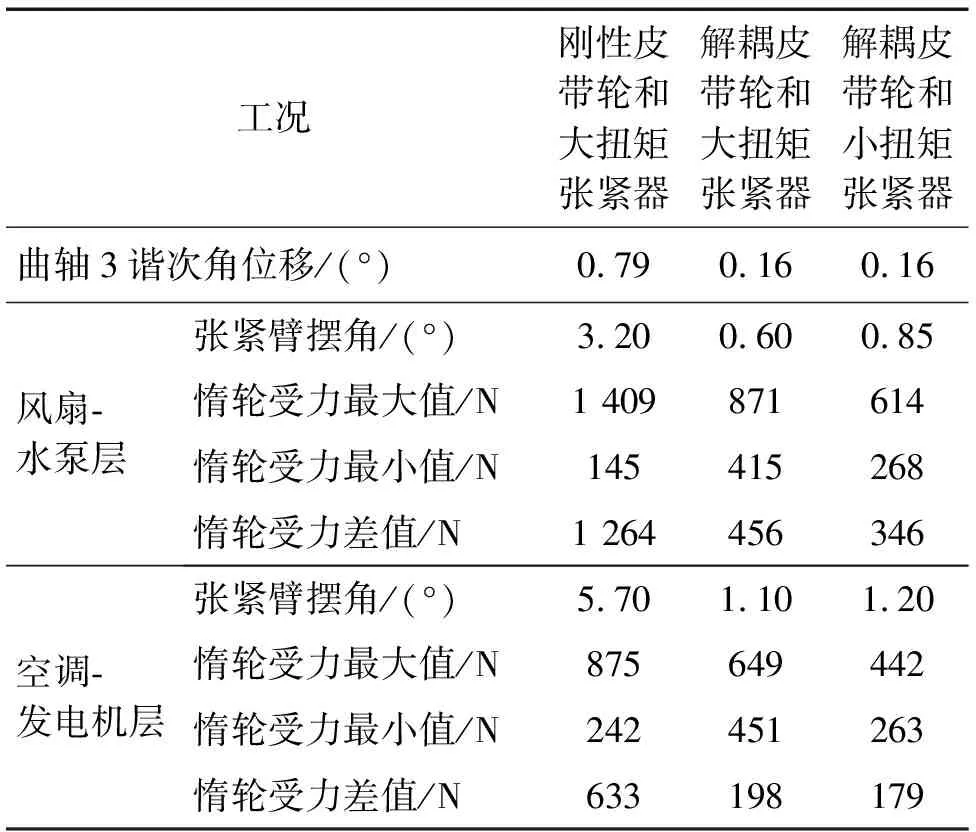

分别将张紧器扭矩减小至21.0 N·m和9.4 N·m,再进行轮系仿真计算,结果见表2。新状态轮系(搭载曲轴解耦皮带轮和小扭矩张紧器)的计算结果优于原状态轮系(搭载刚性皮带轮和大扭矩张紧器),其中张紧臂摆角的平均降幅为77%,惰轮受力最大值平均降幅为53.8%,张力波动的平均降幅为72.3%。由此可见,搭载曲轴解耦皮带轮可有效改善前端轮系性能,提高前端轮系的可靠性。

表2 搭载曲轴解耦器仿真计算对比

4 试验验证

为验证曲轴解耦器的有效性,进行台架对比试验,测试曲轴皮带轮的转速波动和前端轮系各项指标。通过加速度传感器测量张紧臂摆角,利用轮毂载荷传感器(特制的惰轮)测试惰轮受力,前端轮系的测试状态如图12所示。

图12 台架测试现场

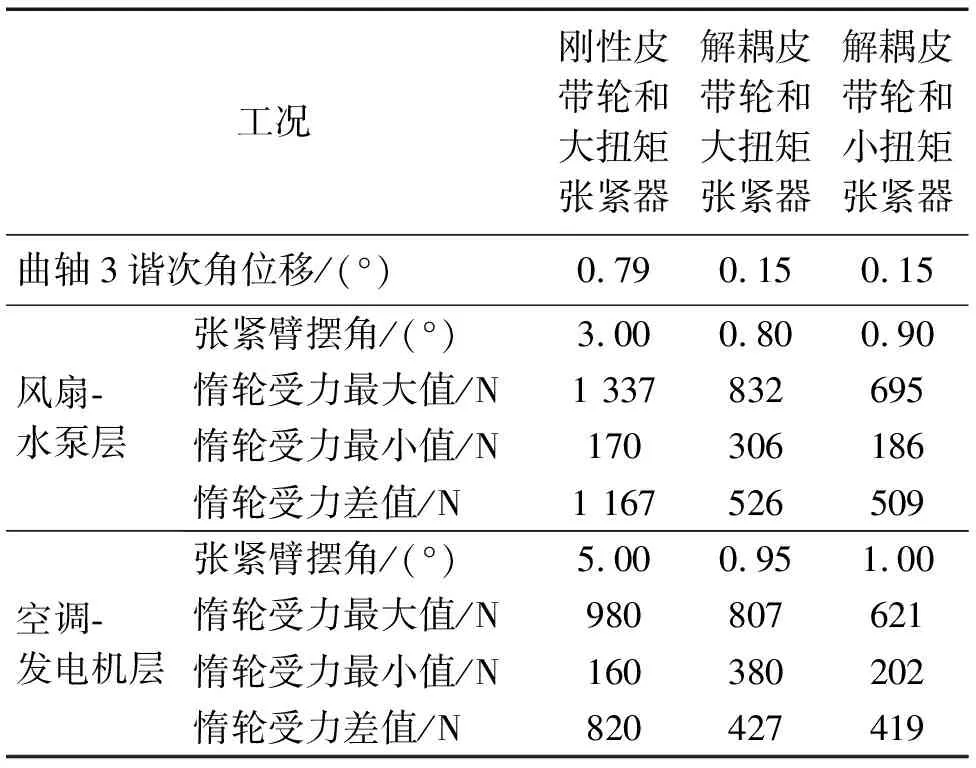

发动机台架试验结果见表3。搭载曲轴解耦皮带轮后曲轴皮带轮的滚振显著降低,其3谐次角位移由0.79°降为0.15°。新状态轮系测试结果优于原状态轮系,其中张紧臂摆角的平均降幅为76.3%,惰轮受力最大值平均降幅为43.2%,张力波动的平均降幅为53.3%。台架试验结果与仿真分析结果一致,进一步说明对发动机前端附件系统的优化改进是有效的。

表3 搭载曲轴解耦器试验结果对比

5 结论

本文针对某6缸发动机前端附件驱动系统,开发设计了曲轴解耦皮带轮,通过主动降低曲轴皮带轮的转速波动,改善了轮系动态性能。通过对优化后的前端轮系进行仿真分析和台架试验,得到以下结论。

(1)建立了搭载曲轴解耦皮带轮的前端轮系,并采用台架试验验证其有效性,得出曲轴解耦皮带轮可以有效隔离曲轴的转速波动,降低曲轴皮带轮的滚振。

(2)搭载曲轴解耦皮带轮能够有效地减小张紧臂摆角,提高张紧器寿命和前端轮系可靠性。

(3)曲轴解耦皮带轮可以减小前端轮系的皮带张力波动,减少皮带与带轮之间的摩擦以及附件的内部磨损,进而减小摩擦功,提升燃油经济性。