喷油时刻对汽柴油双燃料燃烧影响的模拟研究

张丹,任烁今,李腾腾,景晓军,王建昕

(1.潍柴动力股份有限公司,山东 潍坊 261000;2.中汽研汽车检验中心(天津)有限公司,天津 300300;3.清华大学 汽车安全与节能国家重点实验室,北京 100084)

0 前言

柴油车是机动车污染物排放的主要来源,这与长久以来我国货物运输严重依赖公路密切相关。柴油车的污染物排放量,尤其是氮氧化物(NOx)和颗粒物(PM)占机动车总排放量的比例较高。根据《中国移动源环境管理年报(2021)》[1],2020年我国柴油车CO、HC、NOx和PM排放量分别为124.9万t、19.6万t、544.9万t、6.4万t,分别占机动车各污染物总排放量的 18.0%、11.4%、88.8%和99.0%以上。因此,为了改善柴油车污染物的排放,双燃料燃烧模式越来越受到业内技术人员的关注。

汽柴油双燃料燃烧模式能够同时融合汽油和柴油的优点,实现高效低排放燃烧。近年来,国内外围绕汽柴油双燃料燃烧模式已有大量研究。KOKJOHN等[2]提出活性控制压燃模式(RCCI),采用进气道喷射低活性燃料组分,并及时在缸内直喷高活性燃料组分,同时采用多次喷射的方法,能够灵活控制缸内混合气充量,从而达到优化燃烧的目的。KOKJOHN等[3]对比了RCCI和传统柴油燃烧模式,结果表明RCCI燃烧能够显著降低NOx和PM排放,并且能够提高热效率。SPLITTER等[4]发现,RCCI燃烧的总热效率能够超过60%。

王建昕等[5]提出了汽油均质混合气柴油引燃(HCII)的燃烧方式。这种燃烧模式采用进气道喷射易挥发燃料(汽油)形成均质混合气,在上止点附近向缸内直喷高着火性燃料(柴油)来引燃。研究表明,HCII燃烧能够大幅度提高汽油机的热效率,达到甚至超过柴油机的热效率。与纯柴油模式相比,HCII燃烧模式的NOx排放量有了明显下降,同时可以实现炭烟的近零排放。于超[6]研究了HCII燃烧的3种放热模式,发现HCII燃烧的快速两阶段放热模式能够实现更高的热效率、更低的NOx和PM排放。任烁今[7]在重型多缸柴油机上对HCII燃烧在全工况范围内的控制策略进行了优化,实现了在稳态循环中仅用简单后处理装置就达标国五排放法规,同时燃油耗不增加的目标。

汪洋等[8]为了降低柴油机排放,提出双燃料准均质燃烧过程(QHCCI),即在进气道喷入汽油,在压缩上止点附近喷入少量柴油,点燃汽油混合气。QHCCI燃烧是受火焰传播控制的稀薄均质混合气燃烧,可以实现较低的炭烟排放,但NOx排放依然较高,并存在粗暴燃烧现象。

YANG等[9]使用试验和模拟相结合的方法对比了汽柴油双燃料高预混压燃(HPCC)和汽柴油混合燃料低温燃烧(LTC)2种燃烧模式。研究表明,早喷HPCC模式的缸内混合气浓度和活性更为均匀,而晚喷HPCC和LTC模式则均存在混合气的分层现象,导致燃烧不充分。HPCC模式中着火开始于燃烧室中心位置,而LTC模式中着火开始于燃烧室表面。与LTC模式相比,HPCC模式会产生更多的不完全燃烧产物,导致燃烧效率下降,这种情况可通过增加汽油比例来改善。

汽油和柴油都是由石油炼制而成的,是目前应用范围最广、使用量最大的2种燃料。因此,提高汽油和柴油的能量利用率具有显著的节能减排效益。此外,汽油和柴油中均含有一定比例的芳香烃,在燃烧过程中更容易生成炭烟,相对于天然气、醇类等燃料,汽油和柴油是更具挑战性的双燃料组合。本文对某台重型柴油机上的汽柴油双燃料燃烧模式进行了策略优化,通过三维计算流体力学(CFD)方法,研究了喷油时刻对双燃料燃烧模式下的燃烧效果和排放特性的影响。

1 构建模型

1.1 模拟方法

采用Convergent Science公司的三维CFD软件Converge进行汽柴油燃烧模式的喷雾、混合气形成和燃烧等过程的数值模拟。以某重型6缸柴油机为模拟对象,该柴油机缸径为108 mm,行程为136 mm,排量为7.47 L,压缩比为18,采用喷孔均匀布置的8孔喷油器。柴油喷射方式采用缸内直喷,喷射压力为180.0 MPa,汽油喷射方式采用进气道喷射,喷射压力为0.6 MPa。

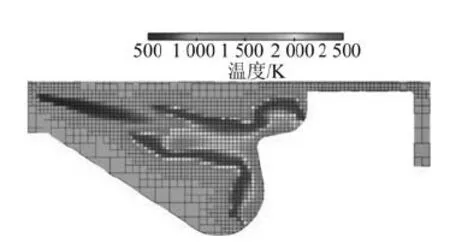

为了缩短计算时间,使用45°扇形计算网格。燃烧室计算网格划分如图1所示,最大网格数设置为1 000 000,基本网格尺寸的长、宽、高均为4 mm。Converge软件采用网格自适应加密技术,最小网格尺寸设为长、宽、高均为1 mm。采用余隙补偿的方法,将燃烧室中的缝隙简化为补偿体积,附加在活塞上。为了简化计算,本文只计算从发动机进气门关闭到排气门打开这一段时间内的缸内工作过程,未考虑发动机的进排气工作过程。

图1 燃烧室计算网格划分

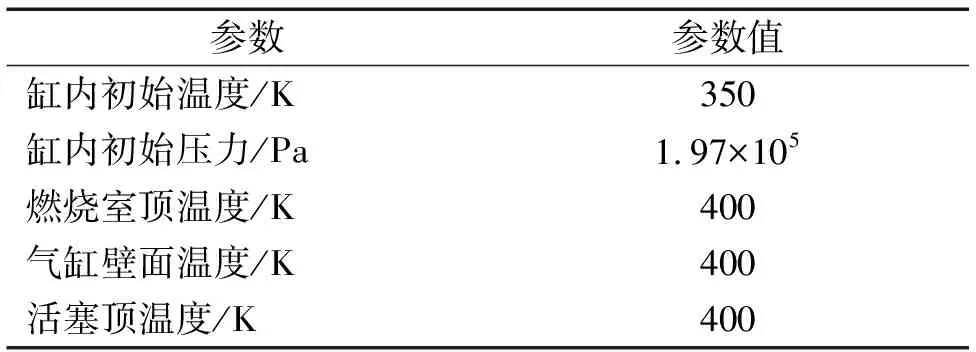

假设汽油混合气在缸内均匀分布,根据实测的汽油消耗率计算汽油混合气的初始浓度。初始条件设定主要包括缸内初始压力、缸内初始温度等,边界条件设定包括燃烧室顶温度、气缸壁面温度等,边界条件设置见表1。

表1 CFD模拟初始条件和边界条件

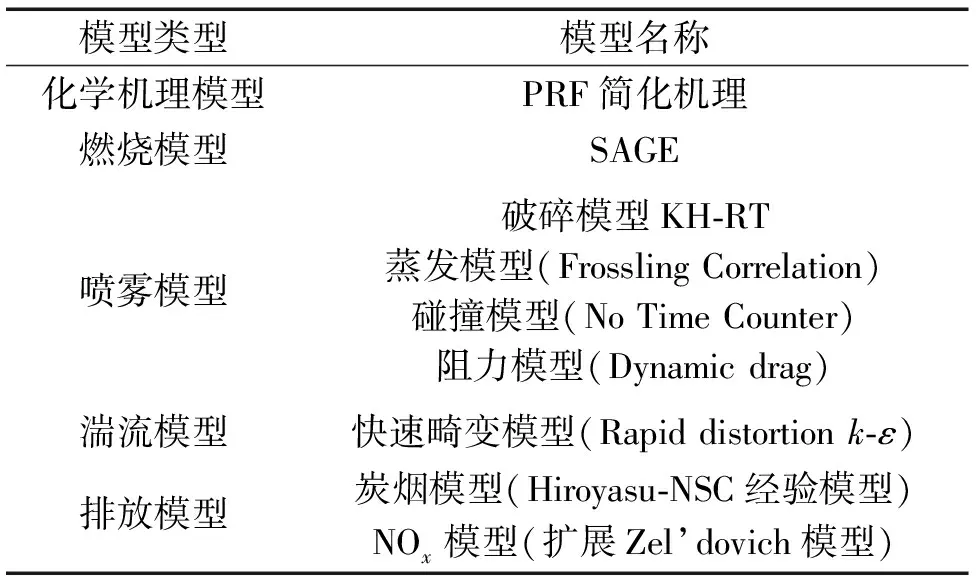

1.2 模型设置

CFD模拟中使用的各模型如表2所示。柴油和汽油的化学特性分别用正庚烷和异辛烷来表征,模拟采用文献[10]中的简化基础燃料(PRF)机理(45组分,142步反应)作为表征汽柴油着火过程的化学反应动力学机理,并耦合SAGE燃烧模型。破碎模型使用KH-RT模型,炭烟模型采用Hiroyasu-NSC经验模型,NOx模型采用拓展Zel’dovich模型。

表2 CFD模拟模型

1.3 模型验证

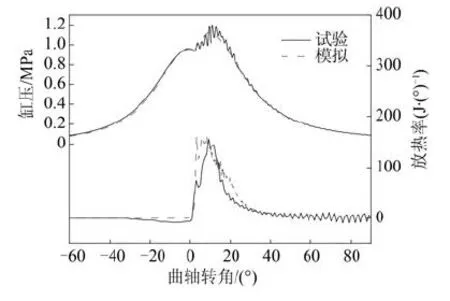

模拟计算的发动机工况如下:发动机转速为1 736 r/min,每循环供油量56 mg,汽油质量分数控制在50%,柴油喷射时刻的变化范围为曲轴转角(上止点后,下同)-9°~3°。在平均有效压力(IMEP)为0.86 MPa的运行工况下,纯柴油燃烧试验和模拟计算的示功图如图2所示。在压缩和膨胀做功的整个工作过程中,模拟计算结果与试验结果吻合。所建立的数值模型能够较好得反映出发动机燃烧的基本特征,可以为直喷压燃的工作过程进行模拟和分析提供参考。

图2 纯柴油燃烧情况下柴油机示功图

2 模拟结果及分析

2.1 燃烧特性

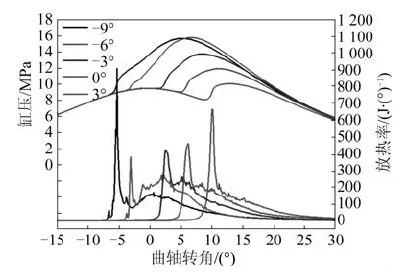

喷油时刻对HCII燃烧的示功图和放热率的影响如图3所示。在重型柴油机上的汽柴油双燃料燃烧呈现出先预混后扩散的两阶段放热特征。随着喷油时刻的推迟,缸内压力峰值不断下降,而放热率峰值先减小后增大。喷油时刻为曲轴转角-9°时,缸内压力和温度都较低,导致滞燃期较长,预混燃烧比例增加,因此燃烧开始阶段的放热率较高。随着喷油时刻的推迟,滞燃期缩短,放热率峰值降低。当喷油时刻在上止点之后时,继续推迟喷油时刻,滞燃期有所延长,放热率峰值开始增大。

图3 喷油时刻对缸内压力和放热率的影响

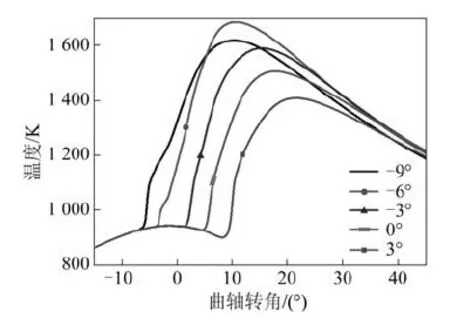

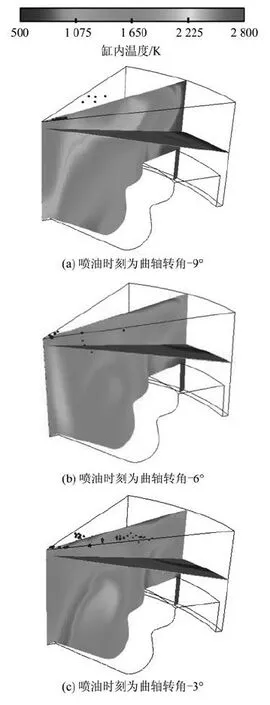

不同喷油时刻缸内温度变化曲线如图4所示。由图4可知,喷油时刻为曲轴转角-6°时,缸内温度峰值最大,达到1 700 K,此时燃烧放热集中在上止点附近,更接近定容放热,因此缸内温度更高。提前或推迟喷油时刻,缸内温度峰值都会降低。

图4 不同喷油时刻缸内温度的变化

2.2 排放特性

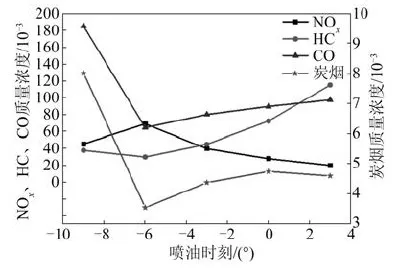

分析研究NOx和炭烟排放的趋势非常重要。由图5可知,喷油时刻为曲轴转角-6°时,NOx排放的质量浓度达到峰值,而推迟或者提前喷油时刻,NOx排放的质量浓度都有所降低。与之相反,HC、CO和炭烟排放的质量浓度都在此喷油时刻达到最低值。

图5 不同喷油时刻对污染物排放的影响

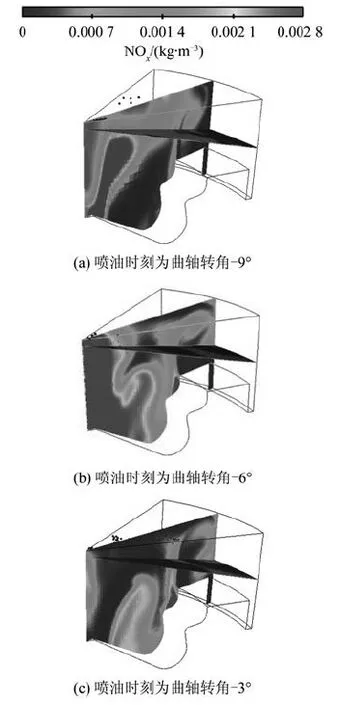

当曲轴转角为40°时,喷油时刻对NOx质量浓度的影响如图6所示。喷油时刻为曲轴转角-6°时,NOx质量浓度最大。较高的反应温度和氧含量,以及较长的反应时间导致NOx排放增加。

图6 不同喷油时刻对NOx质量浓度的影响

当曲轴转角为40°时,喷油时刻对缸内温度分布的影响如图7所示。由图7可知,温度分布与NOx质量浓度分布趋势一致。局部高温为NOx的生成提供了条件,同时高温区域在不同喷油时刻的分布趋势也不同,喷油时刻较早时缸内高温区主要集中在燃烧室中心,而喷油时刻较晚时,缸内高温区主要集中在燃烧室缸壁区域。高温区域的分布情况主要由喷雾特性决定。

图7 不同喷油时刻对缸内温度分布的影响

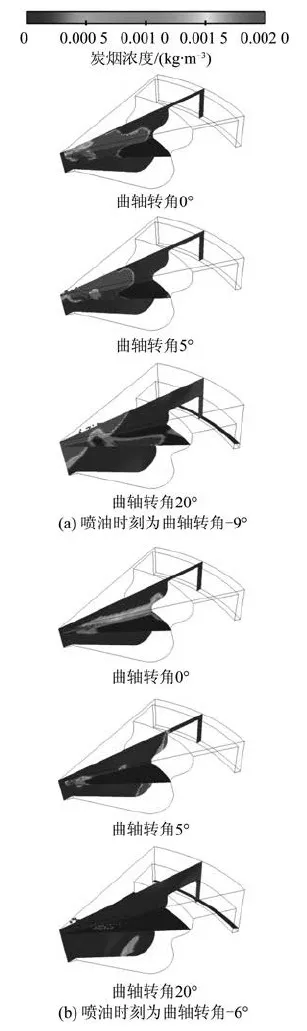

图8给出了不同喷油时刻对炭烟分布的影响。当喷油时刻为曲轴转角-9°时,炭烟质量浓度较大,这是因为此时上止点时刻温度和压力都最高,更易形成炭烟,而燃烧后期温度较低,炭烟氧化较少。喷油时刻为曲轴转角-6°时,炭烟质量浓度较低,这是因为燃烧后期温度较高,大部分炭烟得到了氧化。炭烟形成区域逐步从燃烧室中心转移到燃烧室缸壁区域。

图8 不同喷油时刻对炭烟分布的影响

3 结论

采用三维CFD模拟方法,通过分析柴油机喷油时刻的双燃料燃烧模式下的燃烧和排放特性,对某重型柴油机汽柴油双燃料燃烧模式进行了策略优化,得到以下结论。

(1)在重型柴油机上的汽柴油双燃料燃烧呈现先预混后扩散的两阶段放热特征。喷油时刻直接影响双燃料燃烧模式的燃烧相位,喷油时刻过早或过晚都会使得预混燃烧比例的增加,导致汽柴油双燃料燃烧模式的初期放热率升高。

(2)在研究工况下,随着柴油喷油时刻从曲轴转角-9°移动到3°,NOx质量浓度先升高后降低,喷油时刻在曲轴转角-6°时NOx质量浓度达到峰值。主要原因是此时缸内平均温度峰值最高达到1 700 K左右,推迟或者提前喷油时刻缸内平均温度峰值都有所降低。

(3)炭烟质量浓度的变化趋势与NOx相反,喷油时刻在上止点后曲轴转角-6°左右时,炭烟排放较低。这是因为此时燃烧后期温度较高,加速了炭烟的氧化过程。因此,在对汽柴油双燃料燃烧的柴油喷油时刻进行优化时,需要根据具体的排放目标和燃油耗优化目标进行选择。