柴油机机油冷却滤清模块的优化设计

崔永,郭瑞,申加伟,成敬敏

(1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061)

0 前言

内燃机的节能降耗一直是汽车行业追求的目标[1-2]。在“2020中国汽车工程学会年会暨展览会(SAECCE 2020)”期间,《节能与新能源汽车技术路线图2.0》正式发布。其中,在商用车领域,预计到2035年,载货汽车机油耗率较2010年下降15%~20%,客车机油耗率较2019年下降20%~25%。不同黏度的机油在机械损失及机油耗率方面都有不同的表现[3-4]。在欧美市场,已有众多原始设备制造商(OEM)使用黏度级别为0W-20的机油[5],甚至在此基础上,研发出一系列专用机油;在亚洲市场,日本已经开始使用16级甚至8级机油[6]。斯特里贝克曲线理论[7]是业内广泛熟知的摩擦理论,其清晰表征了发动机各系统润滑状态变化过程和摩擦因数的变化规律。机油黏度较大时,油膜厚度和强度都较好,但摩擦因数和能耗也会增加;机油黏度较低时,油膜的强度下降,在柴油机高速、高负荷运转下油膜易破裂,摩擦表面磨损加剧。因此,在较宽的工况范围内保证机油黏度,同时兼顾低能耗和高可靠性,已成为柴油机润滑系统的研究方向之一[8]。

本文在对柴油机润滑系统尤其是机油黏度与温度关系分析的基础上,在机油冷却滤清模块上集成机油节温器,其目的是:① 提高柴油机在低速、低负荷区域的机油温度,降低机油黏度,减小摩擦损失,优化系统内部流动阻力,降低机油泵泵送功率;② 保证柴油机在高速、高负荷区域的机油及时冷却,提高机油黏度以保证润滑可靠性。

1 设计方案

本文使用的机油冷却滤清模块采用了先滤清器、后冷却器的布置方式,通过在滤清器后、冷却器前集成布置机油节温器实现对机油冷却滤清模块的优化,整体设计方案如图1所示。机油冷却滤清模块有滤后出口和出油口。机油冷却器和机油节温器并联在滤后出口和出油口之间,滤后出口、机油冷却器和出油口形成常开回路。滤后出口、机油节温器和出油口形成可调节回路,如图2所示。

图1 机油冷却滤清模块优化前后结构对比

图2 集成了机油节温器的机油冷却滤清模块结构

不同状态下机油节温器的工作原理如图3所示。机油温度较低、阀门处于关闭状态时,机油节温器蜡包无法膨胀,阀门和阀座间存在较大间隙,沿程阻力系数较低,所形成的油道为旁通油道;机油冷却器内部布置有提高换热性能的翅片,具有较高的沿程阻力系数,所形成的油道为冷却油道。机油冷却器和机油节温器并联,滤后机油大部分通过旁通油道到达出油口,随后进入主油道参与摩擦副润滑,即相当于旁通油道短接了机油冷却器,从而避免了过多机油参与油-水热交换过程,使油温保持在高位。同时,机油冷却器流动阻力因流量减少而大幅降低,反映为机油泵出口压力的降低。

图3 不同状态下机油节温器的工作原理图

润滑系统为柴油机整机提供安全服务保障,其中机油冷却器的设计非常重要,这决定了柴油机低速、低负荷工况区域的大小。例如,起重机和搅拌车等工程专用车在吊装或搅拌工况下,发动机85%以上时间处于万有特性曲线左下角区域,此区域内的发动机转速和负荷都很低,机油从活塞内冷油道和轴承摩擦等渠道获取的热量有限,因此无需通过油-水热交换降温。

油温升高时,机油节温器蜡包受热相变,膨胀后阀门逐渐打开。在此过程中,旁通油道分配的油流量逐渐降低,而冷却油道的油流量逐步加大。

油温较高时,机油节温器阀门全开,旁通油道完全关闭,全部油流参与油-水热交换,因此机油得以冷却,油温得到控制。与使用更低黏度机油相比,在热量来源一致、机油温度相同的情况下,选用黏度等级相对较高的机油,柴油机工作时产生的油膜更厚,润滑效果更好。机油节温器启闭状态下机油冷却滤清模块的油流方向如图4所示。

图4 机油冷却滤清模块的油流方向

2 CFD仿真分析

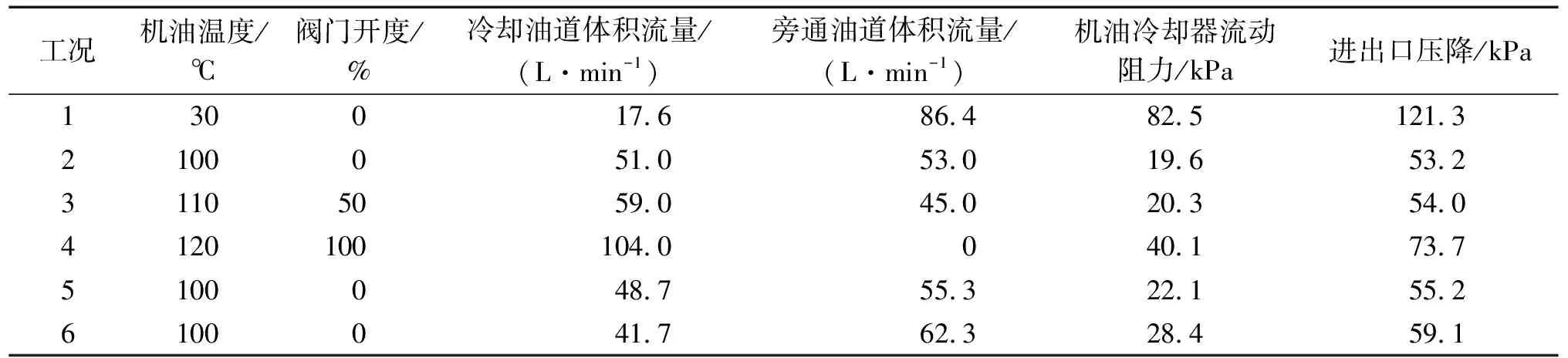

机油节温器阀门设计初开温度为105 ℃,全开温度为115 ℃,全开升程为11 mm。为探测不同工况下机油节温器的进出口压降、机油流量分配及流速分布情况,进行了CFD仿真分析,结果见表1。从表1可知,机油温度越低,旁通油道的机油流量占比越大。为了提升旁通油道流量占比,工况5和工况6增加了机油冷却器流动阻力设计,流动阻力分别增加20%和30%。两路流体域的压力分布及流速分布仿真见图5和图6。

表1 不同工况下机油节温器进出口压降及机油流量分配

图5 两路流体域的压力分布仿真

图6 两路流体域的流速分布仿真

当机油温度为30 ℃时,模拟原地室温启动发动机,此时流经旁通油道的机油流量占比约为83%,即仅有17%左右的机油流经机油冷却器;相比旁通油道,冷却油道的机油流速极低。当机油温度为100 ℃时,机油节温器初开温度前流经旁通油道的机油流量占比已降至51%,即约有49%的机油流经机油冷却器,可以有效地控制机油温度,使冷却油道流速与旁通油道流速基本相当。当机油温度为110 ℃时,机油节温器半开时的混合循环状态下流经旁通油道的机油流量占比约为43%,即接近60%的机油参与油-水热交换,抑制了油温的上升,冷却油道的流速略高于旁通油道。当机油温度为120 ℃时,机油节温器完全关闭时全部机油流经机油冷却器,旁通油道流量为零,设计上等效于集成机油节温器前的机油模块。

机油冷却器翅片为多孔开窗结构,产生的流动阻力对黏度的敏感性极高。通过优化翅片开窗规格及密度等方式提升机油冷却器流动阻力,可实现机油冷却器关闭时分配效果的进一步提升,但效果不太明显。所以仍采用原有机油冷却器方案。

3 试验验证

3.1 零部件测试验证

以机油模块总成流动阻力为指标,快速成型样件,在机油体积流量为110 L/min的条件下,分析优化方案在降低流动阻力方面的效果,结果见表2。基于工装的便捷性,测试环节所用流动阻力指标是指整个机油模块进油口与出油口间的压力损失,主要包括机油滤清器前后端流动阻力、机油冷却器前后端流动阻力及中间管道流动阻力,而CFD仿真中的进出油口流动阻力专指机油冷却器前后端流动阻力,且这正是优化前后的差异部分,因此用机油模块总成流动阻力差异可以评估优化效果。由表2可知,优化结果与CFD仿真趋势基本吻合。

表2 机油模块优化前后流动阻力对比

机油泵泵送功率可用实际供油量和机油泵出口压力的乘积表示。机油温度30 ℃时机油模块流动阻力由498 kPa降至290 kPa。机油泵泵送功率预计下降22%(假设流量不变、主油道油压450 kPa为边界,估算机油泵出口压力分别为950 kPa与740 kPa)。机油温度100 ℃时机油模块流动阻力由204 kPa降至169 kPa,降幅较大。机油温度110 ℃时优化前后的机油模块流动阻力基本相近,结合机油节温器零部件开启特性曲线分析认为,机油温度110 ℃对应升程比较接近于全开升程,即阀门和阀座间的间隙较小。机油温度115 ℃时优化结果对机油模块流动阻力无影响,全部机油流经机油冷却器,边界条件完全一致。

3.2 台架试验验证

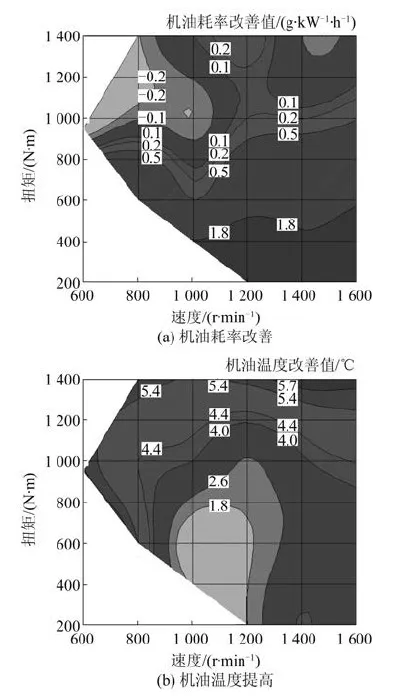

优化前后两种结构在典型工况下的机油温度及机油耗率差异如图7所示。由图7可知,随着机油温度升高、机油耗率与负荷率强相关。优化后在低扭矩区机油耗率降低1.8 g/(kW·h)左右,在中扭矩区机油耗率降低0.1~0.5 g/(kW·h),在高扭矩区机油耗率基本持平;优化后在低扭矩区机油温度提升1.8 ℃左右,在中扭矩区机油温度提升4.0 ℃左右,在高扭矩区机油温度提升5.0 ℃以上。分析原因主要为:负荷率越高,通过燃烧室和轴承传递给机油的热量越高;机油温度越高,同等温差带来的黏度绝对差值逐渐减小,对润滑效果影响不明显;在低负荷区,虽然温度差异相对不明显,但是黏度的绝对差值相对较大,对摩擦功及机油耗率的影响较大。该结论对于指导机油节温器的选用具有参考价值,如起重机等长期运行在低负荷区的专用车适宜采用该优化方案,而持续大功率输出动力的发电机等由于阀门处于关闭状态,优化效果不明显。

图7 典型工况优化前后机油耗率及机油温度对比

3.3 行车试验验证

在应用优化方案前后,起重机配套发动机的机油温度统计结果如图8所示。在运行工况相似的情况下,使用优化后的机油节温器,机油温度分布范围约提升8 K;由于起重机负荷率偏低,机油节温器的初开温度有继续优化调整的空间,可以进一步提升机油温度及减摩降耗效果。

图8 优化前后路试车辆机油温度分布占比统计

4 结论

基于热管理和可靠性差异化需求,设计开发了一款集成机油节温器的柴油机机油冷却滤清模块,通过CFD仿真和快速成型样件验证了该优化设计的效果,并进行了台架及整车端测试,得出以下结论。

(1)基于热管理差异化需求,理论上可以通过机油节温器有效调控机油温度,即在低速、低负荷工况区提升机油温度实现较低的摩擦损失及泵送功率,在高速、高负荷工况区机油充分参与油-水热交换,保证了柴油机的可靠性。

(2)台架功能试验验证了机油节温器的节油效果,得出机油耗率与负荷率强相关的结论,其中低负荷区机油耗率降低约2.0 g/(kW·h),基于此建议对照路谱分布合理配置机油节温器。

(3)通过行车试验证明,在起重机等工程专用车上,使用优化后的机油节温器可使机油温度提升约8 K,并具有进一步的优化空间。