卧式退火炉穿带方式的研究及改进方法

李韦强,马长龙,宋东何,李二军,刘中华

(首钢智新迁安电磁材料有限公司,河北 迁安 064400)

为了保持生产的连续性,在卧式退火炉穿带过程中使用穿带棒牵引带头的方式进行穿带,使用铁链固定带头的方式进行穿带作业,由于炉内结构复杂,空间狭小,穿带过程中带头在辊组之间受重力影响带头下垂,经过辊组过程中阻力较大,易发生穿带过程中跑偏,以及固定铁链卡在炉底缝隙等异常情况,从而导致穿带棒卡到退火炉炉内,穿带失败情况发生。此种情况严重影响退火机组正常连续稳定生产,严重的将会造成生产事故。本文重点对卧式退火炉不同的带头连接形式进行分析对比,并进行实验验证,选出最优带头连接形式。以解决穿带过程易产生跑偏、卡带、卡链、剐蹭等技术问题。

1 穿带过程

卧式退火炉穿带步骤主要包括:(1)穿带前退火炉条件确认,主要包括穿带辊组的投入和测试,入、出口密封以及隔断装置位置确认,退火炉辊组设备运转正常并进行测试,炉温条件以及气氛条件确认;(2)其他条件确认,主要包括退火炉前带钢质量情况,制作带头等确认步骤;(3)完成带头制作后,牵引带钢完成穿带。退火炉穿带前条件的确认是退火炉穿带成功的重要环节,同样带头形式的选择和连接形式是退火炉穿带过程成功的重要组成部分。

退火炉穿带过程主要包括:冷态穿带和热态穿带。冷态穿带多用于停炉后穿带作业过程。热态穿带过程退火炉处于保温状态下,穿带过程工作温度较高(600℃左右),工况复杂,炉内包含保护气体。因此对穿带工具的要求,必须满足以上工况条件。

1.1 穿带过程示意图

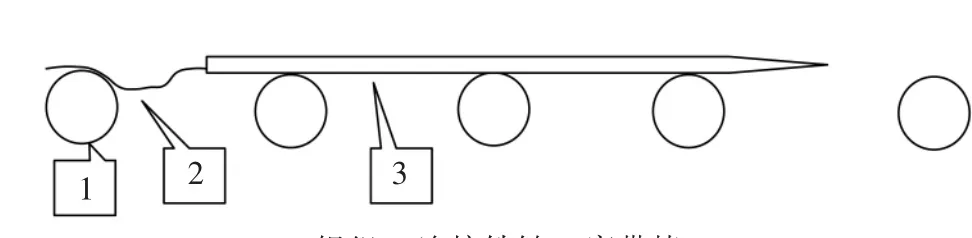

穿带过程如图1所示。

图1 穿带过程示意图

1.2 带头连接形式一

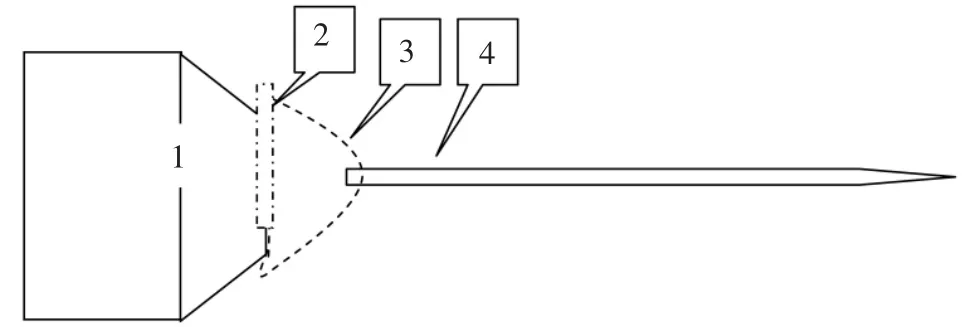

带头连接形式一如图2所示。

图2 带头连接形式一示意图

1.3 穿带过程问题分析

退火炉穿带过程,主要包括穿带牵引装置(炉体所有辊组)、穿带棒以及穿带接头;所述穿带棒通过炉体辊组提供动力,带头通过铁链与穿带棒相连;穿带接头包括:可套嵌折叠带钢内部的加强管;铁链贯穿加强管后与穿带棒末端相连。

图1为使用铁链连接带头的形式,此种通过铁链将带头和穿带棒连接的形式,称为铁链连接。

铁链连接形式在穿带过程主要问题分析:在穿带过程中,铁链受重力和辊组向前驱动力的影响,将会出现下垂现象。由于卧式退火炉炉内为箱体结构,辊组下方多存在加热和冷却装置,如电加热带和循环风箱等装置。辊组上下空间较小。其中冷却段,上风箱与辊组上表面距离最大为120 mm,下风箱与辊组下表面距离最大为50 mm,辊组直径为150 mm。而铁链的最大下垂高度超过200 mm。在穿带过程中,下垂带头与下部设备易发生剐蹭,轻则引起穿带棒跑偏,重则穿带棒跑偏撞到炉墙或带头卡到下风箱与炉体结构的间隙,造成穿带失败。尤其在热状态下,穿带失败后,存在组织和处理的难度大,将会造成被迫停产事故。

铁链连接形式通过多次冷态和热态穿带实验,铁链连接方式穿带过程存在的主要问题:①受热后铁链变软断裂,造成穿带失败;②铁链贯穿的加强管壁厚不宜过厚,否则下垂情况严重,壁厚较薄时,受热状态易变弯,导致带头开裂,造成穿带失败;③铁链与炉体设备剐蹭,带头受力后造成穿带棒在炉内跑偏,撞到炉墙;④带头部分包括:带头、加强管、铁链,带头部分重量较大,在穿带过程中,铁链和加强管部位呈下垂状态,铁链易卡到炉体设备缝隙,与炉内设备剐蹭,造成穿带棒无法正常运行,穿带失败。

综上,通过铁链将带头和穿带棒连接的方式,进行穿带过程易造成带头卡阻、穿带棒跑偏,穿带失败,严重情况将会被迫停产。

2 解决措施

通过对铁链连接形式带头穿带过程中优缺点进行对比,选择一种能够保留铁链连接形式的优点,又能有效避免其缺点的带头连接形式。通过考虑热态环境,带头连接形式需耐热、连接部位强度足够、重量不宜过重且穿带过程避免下垂并能保持带头和穿带棒之间存在有效间隙,能够防止穿带棒穿带过程发生跑偏等情况。

基于上述存在问题,研究一种用于卧式退火炉的穿带装置,实现卧式退火炉穿带过程的稳定,提高退火炉穿带成功率。通过设置一个穿带带头与穿带棒的尾端枢转相连结构,从而能够在一定幅度内保证带头的稳定晃动,从而使得带钢在移动过程中通过左右晃动调整姿态,同时,也能够适应由于辊组设备运行过程造成穿带棒的跳动,通过带头的左右晃动吸收跳动导致的带头振动能量,削弱振幅,避免带钢穿带过程跑偏、卡阻、剐蹭等异常情况出现。同时,枢转连接的方式使得带头的固定状态稳定可靠,保持稳定的前进方向,避免跑偏。相对于铁链连接方式,采用枢转连接的连接头姿态稳定性、抗跳动能力、防卡钢及剐蹭的能力大幅提升。

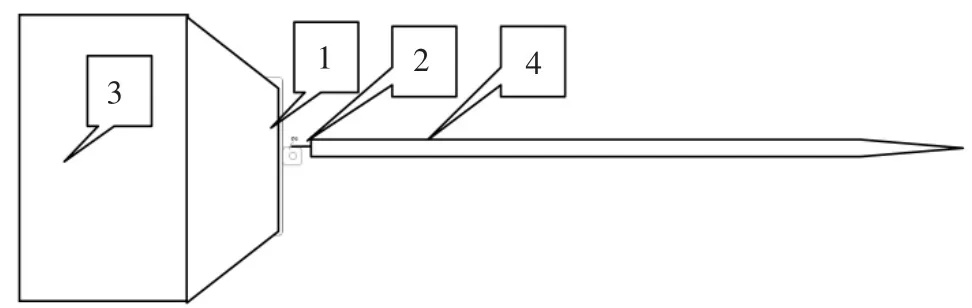

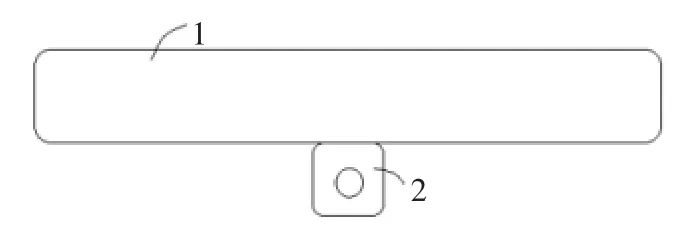

带头连接形式二如图3所示。通过连接装置连接,连接装置还包括:连接头加强筋;通过连接筋板固定在穿带棒上,与所述穿带棒连接的形式为销轴固定连接;穿带棒的尾端设有销孔以及相配合的紧固销轴,第一销孔以及穿带棒第二销孔通过紧固销轴紧固。穿带过程中,通过销轴实现带头和穿带棒灵活的左右晃动,并且能够实现带头和穿带棒连接可靠紧固,穿带棒的尾端设置有连接筋板,将穿带棒和带头紧固成一个整体,且满足带头左右晃动的灵活性。

图3 带头连接形式二示意图

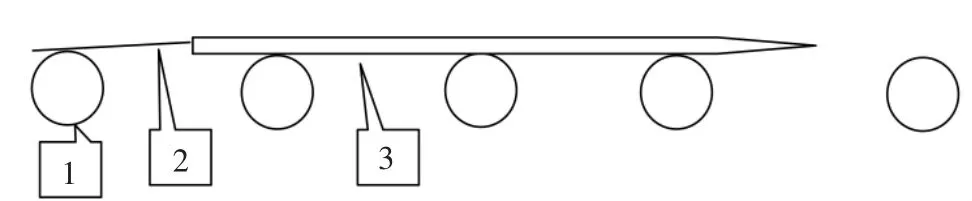

通过图4可以看出,带头通过连接装置后,在穿带过程中,未发生下垂现象,有效保持带头和穿带棒的一致性和同步性。

图4 改进成带头连接形式二后的穿带过程示意图

基于此种带头连接形式和加强筋形式,在同等冷态和热态条件下组织穿带实验,穿带过程与设计思路一致。主要优点:①加强筋强度明显强于加强管,多次热态情况下实验,未出现变形情况,其强度足够承受热态环境;②由于加强筋的稳定不变形,带头形式在整个穿带过程中,未发生变形或开裂等异常情况;③通过枢转连接的方式使带头和穿带棒连接更加紧密可靠,穿带过程运行稳定,且连接部位采用紧固销轴紧固,不存在下垂情况,完全消除了带头卡到炉体设备缝隙情况。

基于此种带头连接形式和加强筋形式,在两种不同结构的卧式退火炉进行测试:①需要穿带辊辅助退火炉,穿带辊控制精度较差,仅用于辅助穿带,穿带过程中穿带棒跳动较大,运行精度差,易发生跑偏,空间较大;②炉辊精度较高退火炉,炉辊运行控制精度较高,穿带过程中穿带棒运行状态良好,不易发生跑偏,空间狭小。通过对两种不同结构的卧式退火炉进行测试,测试结果与设计思路一致,且与上述优点一致。

通过多次不同炉况和不同结构卧式退火炉的测试,发现主要问题在于加强筋长度和直径的选择。长度选择不易太短或太长,太短会造成牵引力过度集中,无法在热态下有效牵引带头;太长将会造成带头与炉内狭小空间剐蹭等,造成穿带失败。而且直径的选择直接决定冷态和热态穿带过程能否承受牵引力。通过试验确定,加强筋长度选择大于带钢宽度的1/2且小于3/4长度范围,直径选择10 mm为最佳。

3 结论

如图5所示,加强筋嵌于带头环扣内(一般在穿带时,带头向上翻折卷曲,焊接在带头后方的带身上,形成一个环扣),实现刚性连接,而后通过连接筋板连接的方式与穿带棒的尾部活动相连,从而使得带头始终限制在穿带棒尾端,保证前行的方向和姿态的可靠性,避免带头的卡带、跑偏等问题;通过多次试验选出最优带头连接方式,即带头的连接方式由链式连接改为硬连接的方式,完全避免了卡链事故。

图5 带头连接装置示意图

同时,由于枢转连接的活动连接方式,能够通过加强筋的左右晃动,自适应地调整带头的姿态,并吸收振动能量,保持姿态的稳定性,从而避免剐蹭等姿态过度倾斜导致事故;同时,也能够避免由于辊组运行过程中穿带棒跳动导致的带钢姿态不稳定,避免产生卡带和跑偏的问题;通过加强筋材质的选择,能够同时实现冷态和热态下使用,提高退火炉穿带的成功率,降低事故隐患。

通过将带头连接方式改变成带头连接形式二,能够有效避免带头卡阻、穿带棒跑偏,穿带失败进而停炉停产事故发生。

此种带头及穿带方式主要适用于炉内空间狭窄、高度有限、长度普遍大于100 m的连续卧式退火炉,打破传统常规的炉内穿带方法,在连续卧式退火炉穿带过程中作用明显,提高退火炉穿带成功率和机组运行效率。