燃烧器改造前后半辐射受热面壁温分布变化分析

郑 扬,董美蓉,龙嘉健,叶 托,陆继东

(1.华南理工大学 电力学院,广东 广州 510641;2.广东省能源高效清洁利用重点实验室,广东 广州 510641)

为了锅炉环保安全高效运行而进行的燃烧器低NOx改造[1],会导致炉内流动状况、温度分布、燃料产生的火焰等方面发生改变[2]。而炉内速度、温度分布是影响半辐射受热面壁温分布的主要因素[3]。因此燃烧器改造会使半辐射受热面壁温分布改变,进而可能引起管壁长期超温、投入减温水增加、超温损坏位置改变等现象[4-6]。所以需要研究改造前后炉内半辐射受热面壁温分布特性,为改造后调整运行提供理论依据。

目前研究受热面壁温分布的方法主要分为两种:数值模拟和热力计算。采用数值模拟方法可以得到炉内物理场,并定性分析受热面壁温分布随物理场变化的趋势[7-8]。但是数值模拟中将整个受热面的壁温设置为一等效温度,无法定量研究壁温具体分布及变化。采用热力计算方法可以得出受热面换热量,再将其代入壁温公式可以计算受热面各位置壁温[9-11]。但是这种方法在计算各点换热量时,简化多物理场对壁温分布的影响,也未考虑各点壁温、汽温改变对换热量的反作用。为了解决锅炉燃烧器低NOx改造后半辐射受热面壁温分布改变所面临的问题,需要一种能够反映多物理场变化对壁温分布影响的方法。

本文运用炉膛三维数值模拟耦合一维壁温计算模型,计算得出炉膛上部半辐射受热面的壁温分布。这种方法可以充分考虑到炉内多物理场对受热面壁温分布的影响,进而研究炉内多物理场的变化及对受热面壁温分布的影响特性。研究结果对燃煤锅炉机组改造后的运行与优化有一定的指导意义。

1 研究对象

1.1 锅炉概况

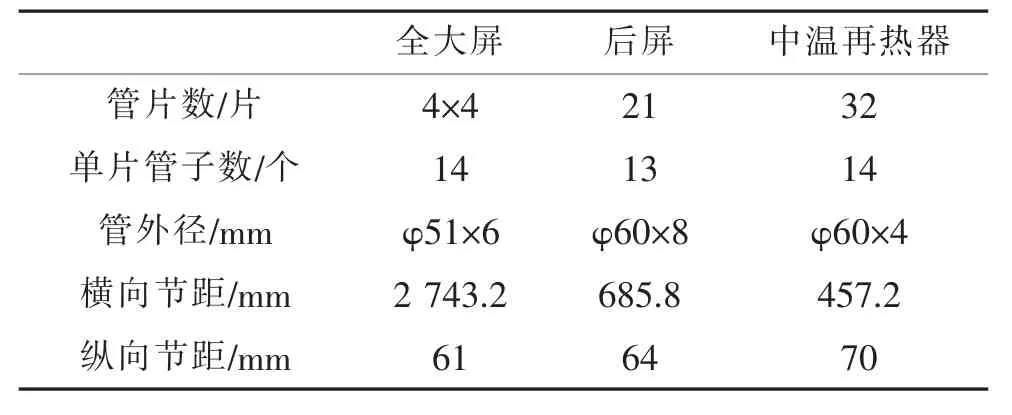

研究锅炉为亚临界参数四角切圆燃烧自然循环汽包炉,单炉膛π型布置。半辐射受热面主要结构数据见表1。全大屏过热器布置在炉膛上部,沿炉宽方向布置了4组、每组4片共16片小屏,每个小屏由14根管子绕成U型,其中靠近前墙的两个小屏工质流向为顺流,另外两个小屏工质流向为逆流。后屏过热器布置在炉膛出口,共23片,每片由13根管子绕成U型,顺流布置。中温再热器布置在水冷壁折烟角上方,共32片,每片由14根管子绕成U型,顺流布置,过渡段与水平方向呈35°夹角。

表1 半辐射受热面结构数据

1.2 低NOx改造

为了有效控制NOx的生成并具有良好的稳燃能力,确保煤粉燃尽,对该锅炉进行低NOx燃烧器改造。改造方案为:

(1)如图1所示,将P1、P3的一次风切圆由548 mm减小至372 mm、二次风切圆增大至2 300 mm,P2、P4的一次风切圆由1 032 mm减小至856 mm,二次风切圆增大至2 780 mm。同时将一次风气流旋向由逆时针调整至顺时针,使一、二次风气流方向相反,这会在炉膛横截面上最大程度地形成“风包粉”气流形态,从而实现外围富氧燃烧、内环贫氧燃烧,减少NOx的生成。

图1 改造前后切圆示意图

(2)如表2所示,减小二次风、周界风风率,使主燃区内煤粉贫氧燃烧,以增加已生成的NO的还原,进一步减少NOx生成。

表2 改造前后喷口参数

(3)把OFA层燃烧器由原先的两层增加至四层,并增加燃尽风率,保证煤粉充分燃尽。

低NOx改造前,SCR装置的入口烟气中,折算后的NOx质量浓度在450~500 mg/m3。经过改造后,NOx质量浓度降低至200 mg/m3以下,改造效果明显。并且,经脱硝系统处理后,烟气中NOx质量浓度低于50 mg/m3,达到了国家超低排放标准。

1.3 数学模型

如图2所示,建立燃煤四角切圆锅炉三维模型,计算域为冷灰斗至水平烟道,计算域中受热面简化为二维平壁。经过网格无关性核算,选用91万的网格系统进行计算。模拟区域涉及到湍流流动、气固两相流,煤粉燃烧、辐射、对流换热等物理化学现象。故三维数值模拟所选的计算模型为:湍流模型采用带旋流修正的k-ε模型,煤粉颗粒运动采用离散相模型,气相燃烧采用PDF模型,煤粉热解采取两步竞争反应模型,焦炭燃烧采用动力/扩散控制反应速率模型,辐射采用DO模型计算。颗粒发射率εp为0.6+0.4Uc[12],Uc为当前固定碳质量分数与原固定碳质量分数的比。

图2 锅炉模型示意图

根据锅炉热力计算标准,建立各管段一维壁温计算模型[13]:

在管段i上,β为外径与内径之比;δ为壁厚,m;λ为管子金属的导热系数,W/(m·℃);Tout,i为管外壁温度,K;qi为管段热流密度,通过三维数值模拟计算得出,W/m2;Tf,i为该管段内工质温度,根据各管段在部件中所处的位置,每个管段按工质流动方向逐段计算焓增Δh,累加后得到各点工质焓值,计算各管段工质温度,K。

通过UDF功能将一维壁温公式挂载至对应受热面处计算壁温分布。计算步骤为:(1)设置受热面壁温温度;(2)计算各微元换热量;(3)计算工质温度、外壁面温度;(4)计算新的换热量;(5)比较两次外壁面温度差值。重复上述步骤,直到误差满足要求。

2 结果与分析

2.1 结果验证

选取该锅炉常用负荷70%,75%,80%及84%的运行数据作为模拟工况。全大屏在4片屏的管排出口均设置有壁温测点;后屏分别在从左墙数起第4、7、10、12、15、18排管出口设有壁温测点;中温再热器的管排出口壁温测点设置于第3、8、13、17、22、28排处。通过计算金属管壁与管内蒸汽的温差,以及实际测量比对,发现蒸汽温度高于金属壁温1~3 K,因此可以认为测点测值代表管内蒸汽温度[14],因此选取这些测点温度与模拟计算的工质出口温度进行比较。工质出口温度计算值与测量值的最大相对误差在2%以内,验证结果表明,该方法具有较好的准确度,能够反映实际炉内物理场及半辐射受热面壁温分布(见表3)。

表3 管排出口温度校核 (K)

2.2 烟气速度场和温度场变化

各负荷下速度场、温度场变化趋势相同,故本文选取80%负荷工况进行分析。

图3(a)、(d)中,改造前左侧速度更大,改造后右侧速度更大,高速区缩小,速度分布更均匀;图3(b)、(e)中,改造后后屏入口处沿宽度方向速度偏差减小,上方的低速区明显消失,有利于强化入口段的换热;图3(c)、(f)中,改造前中温再热器进入烟气水平方向的速度右侧和左侧炉顶均存在明显低速区,右侧速度较大,改造后上方低速区明显消失,速度分布沿宽度方向分布趋势相反,低速区处于左侧,高速区处于右侧且速度值降低。这意味着残余旋转方向发生了改变,同时残余旋转更小,是由于改造后一、二次风反切,二次风、燃尽风风率改变所导致的。随着低速区缩小、消失,有助于增强对应位置的管屏换热,同时高速区缩小、截面速度分布更均匀使得各管屏之间的换热量更接近。

图3 80%负荷速度场图

图4(a)、(d)中,改造后折焰角高度截面温度场中心的高温区缩小,同时图3(d)中的各屏入口速度接近,导致改造后位于中间的两个大屏换热量更大。在图4(b)、(e)中,后屏入口截面改造前左侧温度高于右侧温度,同时左侧高温烟气更接近炉顶,而改造后整体温度分布更均匀。图4(c)、(f)中,改造前后中温再热器入口截面的温度场与对应的速度场分布趋势相同,然而改造后温度场沿高度、宽度方向分布更加均匀,意味着改造后中温再热器屏间换热量之间的差值更小。

图4 80%负荷温度场图

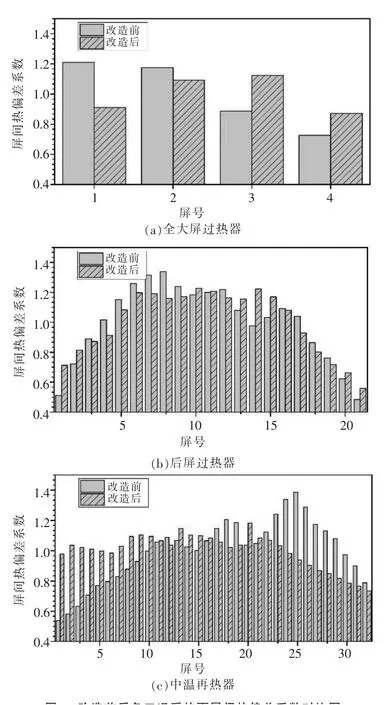

2.3 屏间热偏差系数

热偏差是影响受热面壁温分布的重要因素,本文中使用屏间热偏差来分析各受热面各工况下燃烧器低NOx改造对壁温变化的影响。屏间热偏差系数φ公式为:

式中:Δid为特定检测管屏焓增;Δi0为管屏焓增平均值。

图5为各受热面改造前后各屏的屏间热偏差系数对比。改造后炉内速度场、温度场沿高度、宽度分布变化对各屏换热产生影响,从而造成屏间热偏差系数改变。图5(a)中,改造前全大屏的热负荷沿宽度方向从左到右降低,有明显的屏间热偏差不均匀的情况。改造后,屏间热偏差不均匀现象得到一定改善,热负荷最大屏从左侧两屏改为中间两屏。图5(b)后屏改造后屏间热偏差均有所减小,且向烟道中心集中。同时也可以发现最大热负荷屏由原先的8号屏向10号屏移动。图5(c)中,改造前,中温再热器热偏差系数最大的屏位于25号屏,最低的位于1号屏,沿水平方向有明显吸热不均匀现象出现。改造后,热偏差系数偏差减小,最大屏位于20号屏,最小屏仍位于两侧,但是最大与最小的差值较改造前已经明显减小,且高热负荷区往烟道中间集中。

图5 改造前后各工况受热面屏间热偏差系数对比图

2.4 壁温分布变化

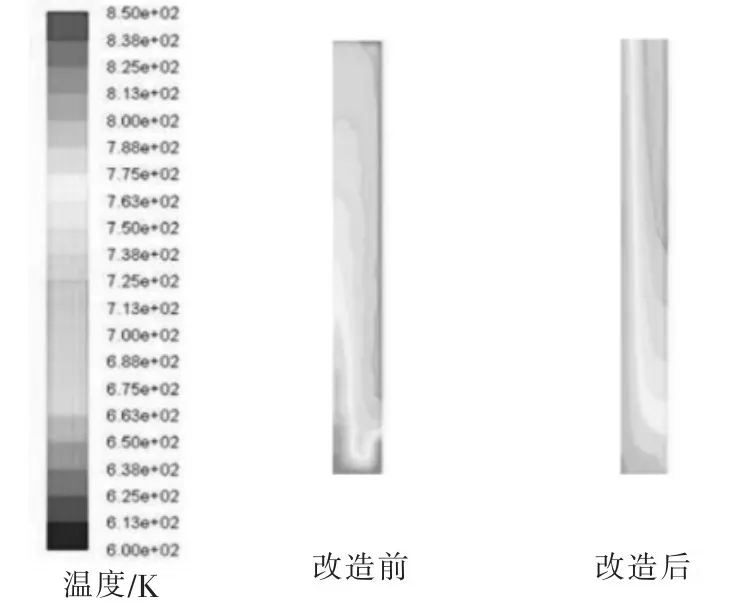

图6为全大屏过热器最高壁温所在小屏的壁温分布。改造前壁面高温区主要位于水平段,改造后壁面高温区主要位于出口段。这是因为,由图3及图4(a)、(d)可知,改造后,全大屏入口截面的高速区、高温区缩小,使得水平段换热减弱、壁温降低,高温区产生在管内汽温较高的出口段。改造后全大屏的屏间热偏差更加均匀,使得最高壁温从813 K降低至798 K。

图6 全大屏过热器改造前后壁温分布对比图

图7为后屏过热器最高壁温所在屏的壁温分布。由图3(e)可知,改造后后屏入口截面上方的烟气速度增大,使后屏入口段换热更强,使得管内蒸汽温度快速升高,导致后屏壁面温度在换热强烈且有较高汽温的水平段前端产生高温区域,最高温度由871 K升至891 K,因此燃烧器改造将导致后屏存在容易超温的风险。

图7 后屏过热器改造前后壁温分布对比图

图8为中温再热器最高壁温所在屏的壁温分布。由图3及图4(f)可知,改造后中温再热器入口截面的烟气局部高速区、高温区明显缩小,使得该区域换热减弱,使得入口段下端区域温度明显降低,同时改造后中温再热器的屏间热偏差更小,使得壁温分布更均匀,最高壁温由833 K降低至799 K。

图8 中温再热器改造前后壁温分布对比图

(2)改造后,全大屏最高壁温温度降低,且高温区主要出现在出口段;后屏最高壁温增大且高温区出现在水平段前端,易存在超温风险;中温再热器最高壁温降低,且入口段下端壁温明显降低,高温区位于出口段末端。

(3)针对预防后屏处于超温状态,运行中应适当增加后屏过热器减温水的投入,并可以适当减少全大屏过热器的减温水投入量。改造后中温再热器上位于入口段下端的区域温度明显降低,其安全性得到加强。

3 结论

本文以四角切圆燃煤锅炉改造为案例,采用三维数值模拟耦合一维壁温计算模型的方法,研究燃烧器改造前后物理场变化对屏间热偏差系数变化和壁温分布变化的影响特性,得出以下结论:

(1)改造后折焰角高度方向速度分布更均匀,后屏入口截面上部沿高度方向的速度、温度偏差减小,炉顶附近的低速区、低温区明显缩小,中温再热器入口截面沿宽度方向速度、温度分布趋势与改造前相反,且偏差减小。各半辐射受热面改造后屏间热偏差最值之间的差值减小,同时偏差最大屏向烟道中心移动。