燃气-蒸汽联合循环机组汽轮机冷态预暖技术应用及优化

蔺奕存,伍 刚,吴青云,谭祥帅,普建国,郭云飞,巩桂亮,唐 爽,廖军林,高景辉,孟颖琪

(1.西安热工研究院有限公司,陕西 西安 710054;2.东莞深能源樟洋电力有限公司,广东 东莞 523637)

随着我国电力结构的发展变化,电网的峰谷差日益增大,因此电网对机组的调峰能力要求也日益严苛[1-2]。为了提升机组启动运行的灵活性,可通过优化启动方案以缩短机组的启动时间,同时保障机组的安全性[3-4]。也可通过对机组相关系统进行改造,并修改相关控制逻辑,以使汽轮机具备快速启动能力[5]。

由于燃气-蒸汽联合循环机组(简称“联合循环机组”)具有启动速度快、调峰能力强、循环效率高、排放物污染小等特点,其装机量逐年增多,在电网中担负着调峰的重要作用[6-7]。为了响应电网调峰的要求或由于外部天然气供应不足等原因,导致联合循环机组年平均利用小时数降低,机组冷态启动次数逐渐增多[8]。由于联合循环机组汽轮机冷态启动过程耗时较长,极大地降低了其灵活性。针对机组快速启动方式,学者进行了大量的相关研究。郑李鹏等[9]通过对汽轮机转子在不同启动方式下的热应力进行分析,在保障汽轮机转子安全性的前提下优化了汽轮机启动方式。瞿虹剑等[10]通过试验确定合适汽轮机的在不同状态下的暖机参数,并修改优化联合循环机组的启动控制逻辑,缩短了机组的启动时间。卢士文[11]通过增加高速暖机、规定冷态时汽轮机投入轴封条件以及提高汽轮机中速暖机时燃气轮机负荷,不仅使机组满足快速启动的要求,而且提高了其运行经济性。黄庆[12]、赖晓华[13]等分别通过优化机组启动方式,使燃气轮机与汽轮机缸温相匹配,达到了机组快速冷态启动的目的。郑彦豪[14]运用质量控制的方法,采用优化余热锅炉停炉保养、缩短汽水取样表计投入时间等方法缩短了联合循环机组冷态启动的时间。

结合联合循环机组实际冷态启动过程,燃气轮机可以快速响应并完成点火、定速及并网,但汽轮机由于金属温度等因素导致其不能够快速实现定速及并网[15-16]。吴凌轩等[17]通过优化汽轮机进汽温度,降低了汽轮机高压转子冷态启动过程中的最大应力;在启动中后期高压转子应力水平较低时,可通过缩短启动时间以缩短汽轮机冷态启动时间。冯磊等[18]针对同轴联合循环机组,设计了汽轮机预暖系统;通过理论计算,证明该方法可提高联合循环机组灵活性。此外,联合循环机组冷态启动时汽轮机暖机过程使燃气轮机长时间低负荷运行,造成其运行效率低、排放物超标等问题的出现[19-20]。

为了实现联合循环机组冷态下的快速启动,增强机组运行的灵活性,降低机组排放,即要缩短或免除汽轮机的预暖过程,使其具备在燃气轮机点火启动后可以迅速冲转并网带负荷的能力。

1 预暖系统及运行方式

某电厂为了使联合循环机组在冷态启动时可以快速响应,缩短汽轮机启动时间,设计并配套了联合循环机组汽轮机预暖系统。

1.1 预暖系统

该预暖系统是利用临机蒸汽或启动锅炉蒸汽,在联合循环机组启动之前,向汽轮机内通入暖机蒸汽对汽轮机进行预暖,以提升汽轮机金属温度,使汽轮机可以满足温态启动条件,从而缩短机组整体启动时间。汽轮机预暖系统如图1所示。

图1 汽轮机预暖系统示意Fig.1 Schematic diagram of steam turbine preheating system

预暖蒸汽管路在进入汽轮机前分为2路:一路为高压预暖蒸汽管路,其上装有2个气动关断阀;另一路为中压预暖蒸汽管路,其上装有1个气动关断阀和1个气动关断调节阀。暖机过程中,高压预暖蒸汽流经高压预暖管路后,通过汽轮机高压缸进汽阀组进入汽轮机;乏汽通过高排逆止阀排入凝汽器,构成高压暖机回路。中压预暖蒸汽流经中压预暖蒸汽管路,不经过中压缸进汽阀组,直接进入中低压缸做功;乏汽直接排入凝汽器,构成中压暖机回路。

1.2 运行方式

该联合循环机组为“一拖一”设计。燃气轮机转子、发电机转子、汽轮机转子为同轴布置,燃气轮机转子与发电机转子相连。汽轮机转子则通过自动同步(synchro-self-shifting,SSS)离合器的啮合与其相连接。为了增大汽轮机暖机过程中的蒸汽进汽量,采用了汽轮机倒拖燃气轮机的运行方式,以此来缩短暖机时间。

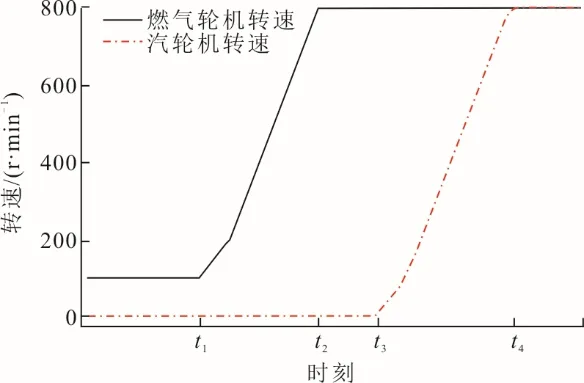

预暖前,燃气轮机和汽轮机分别在各自的盘车转速下运行。利用静态变频器(static frequency converter,SFC)将燃气轮机转速拖动至800 r/min后,开始向汽轮机通入预暖蒸汽,汽轮机冲转至目标转速800 r/min。当汽轮机转速与燃气轮机转速相当时,SSS离合器自动啮合,此时退出SFC运行,利用汽轮机转子倒拖燃气轮机和发电机转子旋转,进行汽轮机暖机。预暖启动过程如图2所示。

图2 机组预暖启动示意Fig.2 Schematic diagram of unit preheating start

2 启动方式对比

2.1 常规冷态启动方式

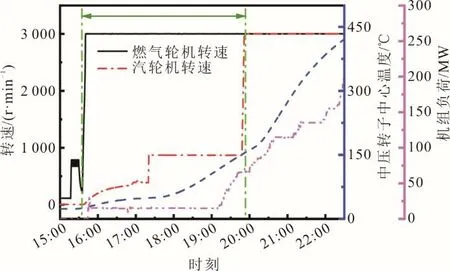

图3为机组常规冷态启动过程。

图3 机组常规冷态启动过程Fig.3 Conventional cold state start-up process of unit

由图3可以看出,从燃气轮机启动至定速带负荷大约需要30 min,说明燃气轮机可以响应电网快速启动并网的要求。但汽轮机则需要长时间暖机后方可冲转定速,这是由于汽轮机金属温度低的原因所致。此外,由于汽轮机中低压转子直径较大,为了保证中低压转子可以暖透,从而减少冲转过程中转子的热应力影响,汽轮机暖机时间需要根据实际中低压转子中心温度值进行函数计算而确定。由图3可知,从燃气轮机点火启动到汽轮机冲转定速大约需要4~5 h。

进一步地,由于汽轮机金属温度的限制,为了避免机组升负荷过快而导致汽轮机转子与汽缸间发生动静碰磨的风险,机组在联合循环过程中升负荷速率同样受到极大的限制。由图3可知,该联合循环机组从燃气轮机启动到机组联合循环带高负荷所需时间大约为7~8 h,极大降低了机组的灵活性,造成了较大的经济与能源损失。

2.2 汽轮机预暖系统投入的机组冷态启动

2.2.1 汽轮机预暖系统投入

在机组冷态启动中,为了减少机组的启动时间,利用启动锅炉蒸汽对汽轮机进行预暖,以提升汽轮机金属温度,使汽轮机可以满足温态启动的要求。图4—图5曲线记录了汽轮机冷态预暖过程中各参数的变化情况。

图4 预暖过程中温度及胀差变化趋势Fig.4 Variation trends of temperature and expansion difference during preheating

图5 汽轮机冷态预暖过程参数曲线Fig.5 Change curves of parameters of steam turbine during cold state preheating process

由图4可以看出,高压转子中心温度较中低压转子中心温度升高较快且升温速率明显,这一差异是由于中低压转子直径较大引起的。结合汽轮机冷态自启动程序,暖机过程以暖透中低压转子为目标,即中低压转子温度超过200 ℃为结束节点,该条件可使汽轮机无需中速暖机即可直接冲转定速的要求。

胀差反映了汽轮机转子与汽缸之间的相对膨胀。由于汽轮机转子的表面传热系数大于汽缸,因此汽轮机转子比汽缸先受热膨胀。由图4可以看出,在暖机过程中,高压缸胀差先升后降,说明了高压转子已得到了较好的预暖,高压汽缸开始受热膨胀。随着预暖时间的增长,中低压转子中心温度缓慢上升,中低压缸胀差增大,说明预暖蒸汽的热量用于加热中低压转子,使得转子膨胀量大于中低压缸的膨胀量。此外,由图4还可以看出,中低压转子中心温度仍有上升趋势,而中低压缸胀差增长速率放缓。

由图5可以看出:当汽轮机与燃气轮机转速相当后,SSS离合器啮合,燃气轮机、汽轮机转速相同;SSS离合器啮合后,SFC立即退出运行;SFC退出后,机组转速明显下降,由800 r/min最低下降至534 r/min,而后又逐渐回升至660 r/min左右。

2.2.2 汽轮机预暖后的机组启动

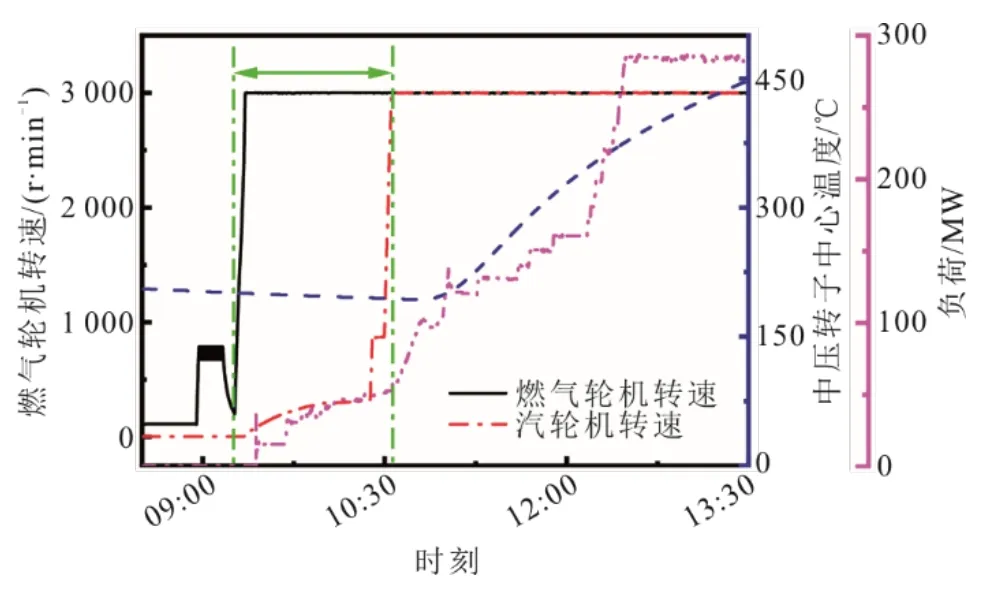

在对汽轮机进行预暖后,对机组进行了联合启动。启动过程曲线如图6所示。

图6 预暖后机组启动过程Fig.6 Starting process of the unit after preheating

由图6可以看出,在对汽轮机进行冷态预暖后,机组联合循环启动过程中,汽轮机无需进行暖机可直接升至额定转速。这使得机组联合启动时间大幅缩减,从燃气轮机点火冲转至汽轮机定速3 000 r/min,启动过程大约需要80 min,较纯冷态启动缩短了2~3 h。

除此之外,在机组并网带负荷过程中,由于汽轮机的转子和汽缸得到了充分的预暖,因此机组带负荷过程所需时间也大幅缩减。预暖后,机组联合启动带负荷至280 MW所需时间约为3 h,较冷态启动过程缩短了4~5 h。

汽轮机冷态预暖结束后,在机组联合循环启动过程中,汽轮机汽缸缸温相对汽轮机转子温度较低。因此,在机组联合循环启动过程中,汽轮机中压转子温度较暖机结束时略微下降(图6)。这是由于汽轮机转子的热量在盘车过程中向汽缸传递所致。

3 预暖过程问题及优化

在利用启动锅炉蒸汽对汽轮机进行冷态预暖时,当SSS离合器啮合后,SFC退出运行,机组转速有较大幅度的下降。因此,有必要对造成转速下降的原因进行分析,以优化预暖过程,从而避免此类现象的发生。

预暖蒸汽参数变化趋势如图7所示。根据汽轮机预暖系统设计要求,预暖蒸汽流量需为20~22 t/h,压力参数为1.2~3.0 MPa。该厂单台启动锅炉最大流量为15 t/h,2台同时启动可满足蒸汽流量的要求。启动锅炉的启停均根据预设启动压力实现。

图7 预暖蒸汽参数变化趋势Fig.7 Change trends of preheating steam parameters

由图7可以看出:在汽轮机冲转前,2台启动锅炉的蒸汽流量之和约为10 t/h,预暖蒸汽压力约为1.1 MPa;汽轮机冲转时,预暖蒸汽压力降低的同时,蒸汽流量仍低于设计要求,导致了机组转速的快速降低。由于启动锅炉根据预设压力启动后蓄热仍需要一定的时间,在自启动过程中仍具有一定的滞后性;随后通过快速调整启动锅炉运行工况,提升预暖蒸汽参数,使机组转速得以逐渐回升。另外,由于蒸汽参数降低,为了维持机组转速,高压进汽调节阀及中压气动关断调节阀全开,减少了中低压缸的进汽量,同时也减小了中低压缸的预暖效果。

进一步地,为了防止该现象的发生,对预暖过程进行了相关优化。首先,在汽轮机冲转前,将启动锅炉蒸汽压力及流量逐渐提升至设计值,以保证蒸汽参数满足预暖要求。其次,当SSS离合器啮合后,SFC延迟5 min退出运行。这一过程中,根据暖机蒸汽参数调整启动锅炉的运行状态。优化后启动过程中各参数的变化趋势如图8所示。最后,在预暖过程中,通过限制高压缸进汽调节阀阀位的方式,使高压缸进汽调节阀关小,以开大中压暖机回路中气动关断调节阀的开度,从而增加中低压缸的进汽量,进而使中低压转子及缸体得到充分的预暖,提高暖机效率。

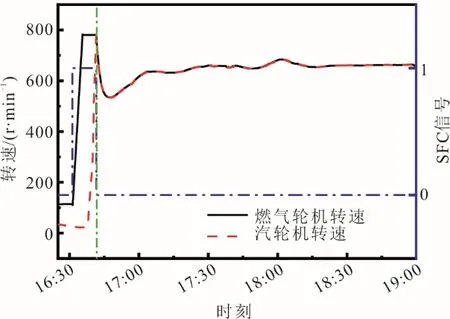

图8 优化后启动过程曲线Fig.8 Start-up process curves after optimization

由图8可以看出:在汽轮机冲转前,提升预暖蒸汽压力和流量分别至1.26 MPa和20 t/h;汽轮机冲转过程中,预暖蒸汽压力下降至0.9 MPa;SSS离合器啮合后,随之提升预暖蒸汽流量,增加2台启动锅炉出力满负荷,但预暖蒸汽压力仍得不到有效的提升。但借助SFC的拖动作用,机组的转速维持不变。SFC退出后,机组转速逐渐开始下降,但其下降速率缓慢,最终机组转速基本稳定在625 r/min。此外,通过调整高压进汽调节阀最大阀限为40%,不仅可以维持机组转速的稳定,同时也保证了中低压缸的预暖蒸汽量。

4 经济性计算

汽轮机冷态预暖是为了在机组冷态启动过程中省去汽轮机中速暖机过程,以达到机组快速启动的目的。因此,仅对机组汽轮机暖机阶段的经济性进行分析计算[21]。

机组正常冷态启动过程中,从燃气轮机点火启动至汽轮机定速约耗时4.5 h。这一过程中燃气轮机共消耗燃气约为93 690 m3。汽轮机冷态预暖过程大约耗时2.5 h。根据启动锅炉燃气累计测点可得消耗燃气约为1 972 m3。两者暖机时间相差约为2 h,消耗燃气相差91 715 m3。按照当前燃气售价3元/m3计算,单次冷机预暖即可节省27.514 5万元。按照机组每年平均6次冷态启动计算,每年可节省165.087万元。

5 结 论

1)利用汽轮机预暖系统可以有效地缩短联合循环机组冷态启动时间,使机组启动更具灵活性,以达到快速响应电网快速调峰的要求。

2)预暖期间,在汽轮机冲转前,提高预暖蒸汽参数,可防止SFC退出后汽源压力、流量参数的不足而导致机组转速下降过快的现象出现。

3)自机组冷态整套启动开始到汽轮机定速,汽轮机预暖系统的投入,可有效缩短启动时间约2~3 h,提高机组的经济性。

4)针对预暖过程中机组转速无法维持目标暖机转速的问题,可通过将启动锅炉进行扩容或通过临机辅助蒸汽进行机组冷态预暖来解决。