气动隔膜泵常见故障原因分析及处理

李 晶

(江西铜业股份有限公司德兴铜矿,江西上饶 334224)

0 引言

隔膜泵又称控制泵,在工业领域是一种主要用于物料传输的设备。气动隔膜泵是以空气为动力,是一种由膜片往复通过气压改变腔体容积的设备,具有体积比小、容易移动、不需要构建地基、占地面积小、安装简单方便等特点,可以在易燃易爆或条件较差的环境中运行,是物料运输中不或缺的输送工具。其在运行过程中会因为一些自身或外在因素出现故障,影响企业的正常生产,产生不必要的经济损失。本文将就其构成、工作原理等进行分析,以期尽快排查其使用过程中出现的故障,最大限度减少故障影响。

1 气动隔膜泵简介

气动隔膜泵以压缩空气为动力,一般由进气口、配气阀、圆球、球座、隔膜、连杆、连杆、中间支架、泵进口、排气口等组成。在接到控制指令后启动执行,借助空气的压力、通过特殊的内部构造完成物料的传输工作。其对于介质的性质要求不高,可以传输多种物料,如各种固液混合的流体,具有腐蚀性的酸碱液体,易挥发、易燃、有毒液体、粘稠的液体等,工作效率高,使用简单,但在工作中由于配件的老化或使用不当,也会造成隔膜泵故障。

1.1 材料

气动隔膜泵常用的材料有4 种,分别是铝合金、工程塑料、合金和不锈钢。根据介质不同,气动隔膜泵也会做出相应的调整,以满足多种不同用户的使用要求。根据使用场所的不同,可抽取各种常规泵不能抽吸的介质,受到广大用户的良好评价。

1.2 工作原理

隔膜泵通过动力源推动活塞运动,并通过液压油来回推动隔膜,以完成液体的吸入和排出,实现液体的传输。通过吸入和排放来实现隔膜泵的工作,将液体进行转移。当隔膜泵活塞向后移动时,空气压力改变会使隔膜产生形变向外凹陷,隔膜泵腔室体积逐渐增大,压力相应减小。当压力低于气管压力时,泵的进口阀打开,流体流入膜片泵室。当活塞移动到极限范围后,泵室容积此时最大,压力此时是最小状态,当入口阀关闭时液体充满膜片泵室。吸入过程完成,进入液体压力过程。随着活塞向前移动,膜片缓慢鼓起,膜泵室体积越来越小,腔压力逐渐上升,出口阀阻力小于泵室压力,液体就会被挤出泵室。当活塞到达外部极限时,出口阀会在重力和弹簧力的共同作用下实现阀门的关闭,液体排出过程完成,隔膜泵开始下一个吸入和排除的流程。随着一吸一排,隔膜泵完成液体的输送。

1.3 特性

(1)气泵产热量低:通过压缩空气提供工作动力,而排气是膨胀吸热的过程,气动泵运行温度降低,物理特性的改变并不改变空气的性质,因此不会排放有害气体。

(2)不会出现火花:由于气动隔膜泵不以电作为源动力,与地面之间接触将静电传到地表,不会有火花产生。

(3)固体颗粒也可以随液体被吸引,由于容积式工作方式不会发生逆流、不会堵塞。

(4)不影响物料状态。气泵只是完成传输工作,不会影响物料形状,即使传输的是化学性质不稳定的液体。

(5)流量可控,在出口处增加节流阀装置还可以控制流量。

(6)具有自吸的功能。

(7)可以空载运行,且不会有危险。

(8)可以潜水工作。

(9)输送的液体范围广泛,无论其质地如水一样还是呈粘稠状。

(10)系统简单易操控,不需要电缆或保险丝。

(11)小巧且移动方便。

(12)无需润滑,所以维修简便,也不会因滴漏而污染环境。

(13)性能稳定,不会因为磨损而下降。

2 常见故障及原因分析

气动隔膜泵外表上体积较小,不会占用过多的面积,但是其内部部件数量多且结构复杂,任何部件的故障都会造成整个泵无法正常运行。在运行过程中如果出现杂音、液体外渗或控制阀工作失常等,都能提示气动隔膜泵出现故障,应及时进行维修。另外,组件摩擦产生的磨损或老化也会导致故障发生。

2.1 气泵不工作

(1)故障表现:发生故障后在启动时就会产生异样,当设备启动但气动隔膜泵没有反应,即使能够正常启动但是很快就停止运转。

(2)主要原因:①线路出现断路或短路,线路不能正常联通,线路处于断开状态,气泵不能正常工作;②系统部件的损坏程度较严重,如球阀磨损严重,气阀损坏导致无法维持工作需要的压力等,同样会造成系统运行失灵或突然中止的现象。

2.2 进出口管线堵塞

(1)异常表现:设备启动后所产生的压力不满足正常工作需求,压力小、吸力小,液体转移速度明显减缓。

(2)气动隔膜泵工作压力不足的原因主要为:①吸取的物料质地粘稠,附着在管壁上,口径变小,管壁的平整度降低,增加了吸取阻力,进而影响管道的平整度;②一台设备吸取多种物料,造成混料,每次使用并没有进行完全清理,混合后的物料产生化学反应影响设备的正常运行。

2.3 球座磨损严重

球座端表面在反复摩擦中会出现磨损,从而造成球与球座出现间隙,不仅气泵会出现漏气,也会导致气动膜片泵量下降。

2.4 球阀磨损严重

球阀磨损主要表现为球误差大,球表面明显凹坑,重度腐蚀使球外径较小等。故障原因主要为:①制作工艺的差别会导致球座与球不匹配,导致该问题的出现;②长期工作期间,受部件摩擦、外部环境腐蚀等因素影响,球阀会出现不同程度的损坏,导致该问题。

2.5 气泵无规律工作

正常启动后气泵却不能按正常工作程序完成液体的吸取,即使调整工作状态也不能完成抽吸工作。故障原因主要有:①球阀使用时间太长后损坏,影响气泵的正常运行;②受隔膜损坏老化的影响,也会出现不正常工作;③对系统进行不同的预设也会成为气泵无法正常工作。

2.6 气源压力供给不足、空气质量差

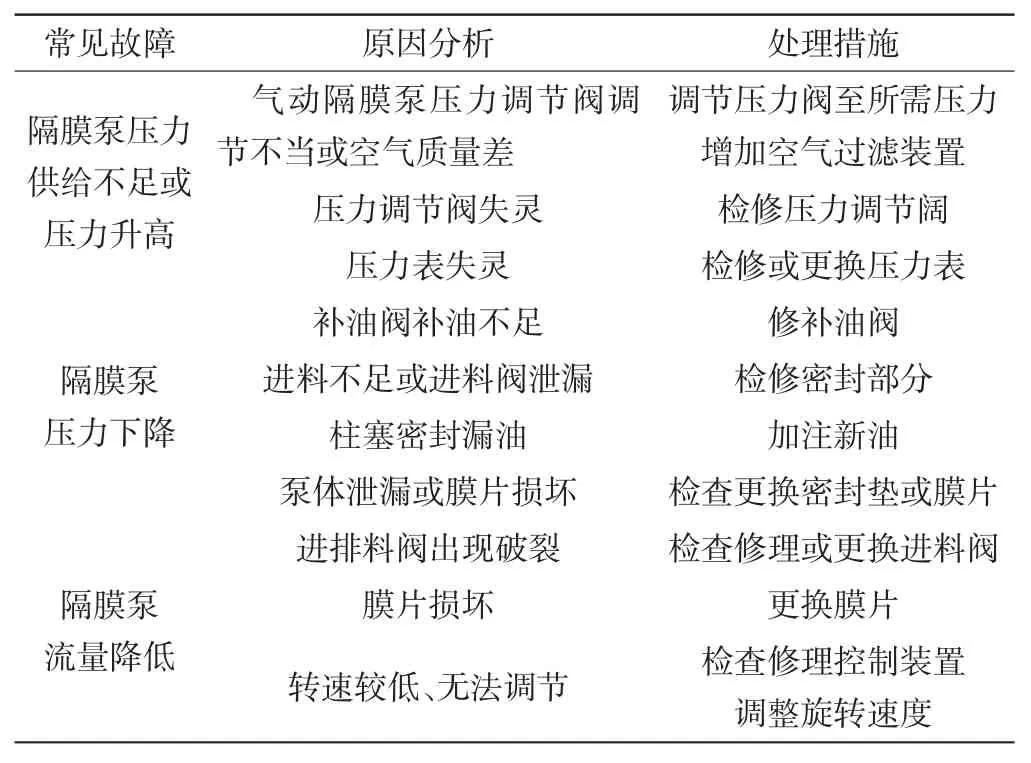

气源压力供给不足会影响进入气腔内气体体积、造成压力过低,因此不能维持连动杆的往复运动,一般增大压力就能解决。另外,空气质量差也会影响连动杆的运动,降低马达的速率,气泵输出无力。气动隔膜泵常见故障的处理方法见表1。

表1 气动隔膜泵常见故障处理方法

3 故障排查与处理措施

3.1 气泵不工作

当发现气动隔膜泵不能正常启动或者启动后立即出现停转的情况,就要根据这一表现进行检修:

(1)首先要检查线路的连接处是否发生断裂,如果线路出现破损和连接处松动的情况,要及时更换线路中的线体或加固连接处,让设备恢复运转,提高气泵的稳定状态。

(2)如果发现经常产生摩擦的配件出现了明显磨损或已经老化、失去弹性,应该考虑更换配件,提升系统运行的稳定性。

3.2 进出口管线堵塞

确定气泵的问题出现在进出口管线,因为管线堵塞造成的气泵无法正常运转的,需要根据以下表现进行检修:

(1)将设备内部的管线拆卸下来并进行清洁,清理附着在管线上的各种杂质。提升管壁的清洁度,增加设备运行的稳定度。

(2)加强介质用料的管理,确保物料不会因为共用而产生混料现象,尽量保持一台设备只针对某种物料进行抽取。如果必须使用同一台设备,就要及时清理管线,避免气泵管道堵塞,提高气泵工作状态的稳定性能。

3.3 球座磨损严重

通过检查确定球座磨损的,可通过以下措施进行检查排除故障:

(1)首先确认其密封性是否能够支持设备正常运转,如果不能判断球座磨损过于严重,应更换球座,保持球座与球之间的贴合度,避免密封不严的情况。

(2)由于球座与球之间摩擦不可避免,在日常中应实时监控球座的运行状态,提升设备整体运行的稳定性。

3.4 球阀磨损严重

通过检查确定球阀磨损情况,当球阀磨损严重时可通过以下措施进行检查排除故障:

(1)更换严重破损的球阀,如果无备用球阀可暂时用滚珠轴承代替,事后再更换配套的球阀。

(2)黏度过大的介质会增加圆球的阻力,不能灵活运转,此时就需要清洁球阀和底座,保持运送顺畅,提升设备运行的稳定性。

3.5 气泵工作无规律

针对气泵工作不规律的问题,需要根据具体表现进行检修。

(1)替换已经严重磨损的球阀,提高结构的稳定性。

(2)隔膜损坏时也要及时更换,以提高系统处理过程的可靠性。

(3)由于预设系统的限制,则可以通过升级系统提高设备系统运行的稳定性。

3.6 气源压力供给不足

由于气源压力不足引发的问题,可以通过以下措施进行检查、排除故障:

(1)确认设备运行系统是否稳定,检查系统压力状况,满足需求可继续使用,否则应尽快进行调试。

(2)为保持压缩空气量及洁净度,可以增加空气过滤装置、改变压缩空气的纯度,保持设备输出率,提升体统的稳定性。

4 结束语

气动隔膜泵不能正常运转的原因有多种,应根据不同的故障表现采取不同的检修流程,排除故障,提升设备工作系统的稳定性。影响气动隔膜泵的两大原因主要为膜片及单向阀问题和配气问题。为了保证气泵的正常运行,排除介质干扰,应在启动前进行空机试运行,观察是否有异动,然后再通入介质运转,并做好气泵的日常维护,保证设备正常运行。