基于电机动态投入的火电厂翻车机系统节能控制方案

段发银,王振涛,卢晓晨,汪 锋,侯建国

(1.华能德州电厂,山东 德州 253004;2.华能山东发电有限公司,山东 济南 250014)

0 引言

以煤炭为燃料的火力发电仍然是我国电力的主要来源。过去燃煤电厂通过人工的方式对入厂煤炭进行卸车,操作繁琐且效率极低[1]。为解决该问题,近年来许多火电厂已开始采用基于PLC 控制的翻车机系统,以实现卸煤过程的自动化控制[2-9]。与人工卸煤的方式相比,基于PLC 控制的翻车机系统能显著降低卸煤过程中的人工成本,提升了该过程的安全性与经济性。然而,目前火电厂中翻车机系统的管理与控制模式仍较为粗糙,在节能控制方面有待进一步提升。

火电厂中的翻车机系统是用来翻卸铁路运煤的大型机械系统,包括翻车机、拨车机、迁车台、推车机等设备[10]。拨车机负责牵引重车至翻车机内,其动作过程可分为牵车与接车两部分;推车机负责推出空车至空车线上,其动作过程可分为推出与返回两部分。在上述四部分中,拨车机与推车机在同一动作过程的两部分以及不同动作过程中,设备牵引力与推力均发生变化。设备运行工况发生上述改变时,相应的电机却均仍处于恒转矩满负荷的运行状态,降低翻车机系统的生产效率,不利于系统的节能控制与经济运行[11-15]。

以某电厂两台700 MW 机组翻车机系统的节能控制为研究对象。该翻车机系统中,每台FZ1-2 型C形转子式翻车机配置2台45 kW 变频电机,每台拨车机配置6 台55 kW 变频电机,每台推车机配置2 台55 kW变频电机,每台迁车台配置2台7.5 kW变频电机,每台翻车机出力为每小时25 节标准车皮,每小时作业1 500 t,采用AB SLC 5/04 PLC 程序控制方式运行。通过对电机牵引力以及重车阻力、电机推力以及空车阻力的计算,确立电机跟随负荷动态调整的分工况运行方式,使系统在满足工作需求的基础上,减少电机投入率。按照上述原则,有针对性地对翻车机系统中拨车机与推车机两大设备的电控系统进行控制优化,制定基于电机动态投入的翻车机系统节能控制方案,修改完善现有的PLC 程序及硬件控制回路。翻车机系统节能控制优化方案可降低厂用电消耗与设备损耗,延长设备寿命,提高翻车机的生产效率。

1 翻车机系统的控制优化方案

待改进翻车机系统的主要设备有翻车机、拨车机、迁车台和推车机,各设备的电机配备情况以及功率参数如表1 所示。根据实际运行工况,待改进系统的翻车机和迁车台运行时电机需要全部投入工作,因此待改进系统的改进对象为拨车机与推车机。对翻车机系统进行运行工况的分析与工作阶段的划分,通过数据采集与计算,得到拨车机、推车机的优化参数;在分析计算的基础上,综合系统运行时各设备之间的协调关系确立控制优化逻辑,确定控制优化方案。

表1 翻车机系统电机相关参数

1.1 拨车机参数优化

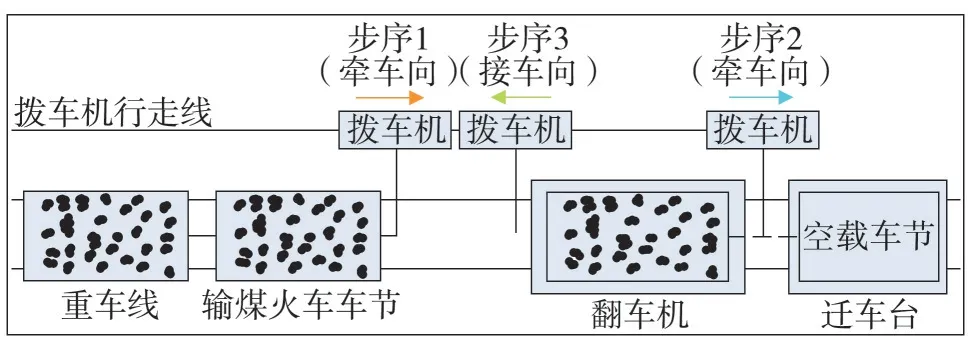

拨车机负责牵引重车[16],其动作过程可分为如图1 所示的三步。步序1 与步序2 工作在牵车向,步序3 工作在接车向。步序1:拨车机负责将重车牵至人工摘钩位,拨车机所牵车节随着翻车进程逐步减少至零;步序2:拨车机负责牵引单节重车自人工摘钩位至翻车机内,并将空车牵至迁车台;步序3:拨车机完成牵车作业,沿行走路线返回至重车接车位,进入下一轮作业。

图1 拨车机工作步序

进行拨车机控制参数的优化,需要分别对步序1到步序3进行电机投入参数的数据采集与计算。

重车单车节的牵引阻力

式中:mz为单节重车的质量,根据现场运行实际取100 t;g为重力加速度,取10ms2;f为火车轨道摩擦系数,取0.2。

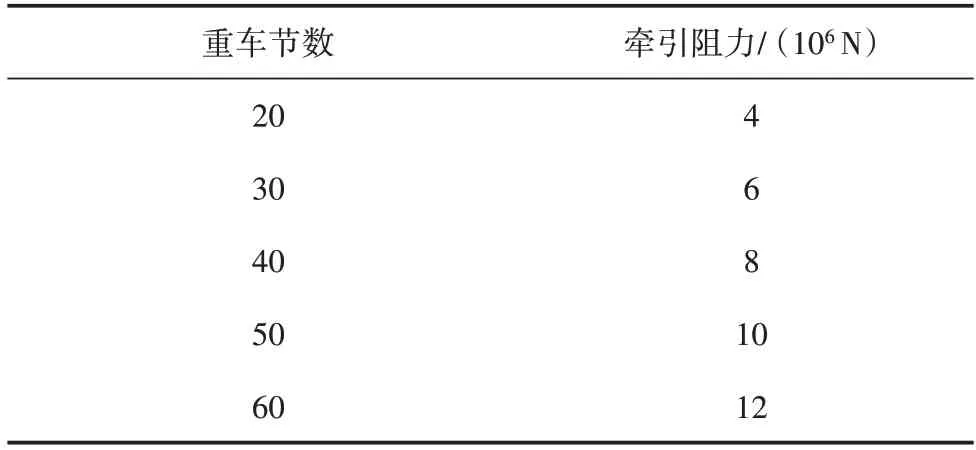

由式(1)可计算出单节重车的牵引阻力Fz的值为2×106N,若一列运煤火车的车节上限为60 节,则重车牵引阻力与重车节数的对应关系如表2所示。

表2 重车牵引阻力与重车节数对应关系

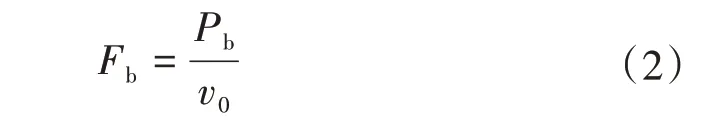

拨车机的电机牵引力

式中:Pb为拨车机的牵引电机功率;v0为火车车节的启动速度;以上两参数按电厂生产实际分别取55 kW与0.01ms。

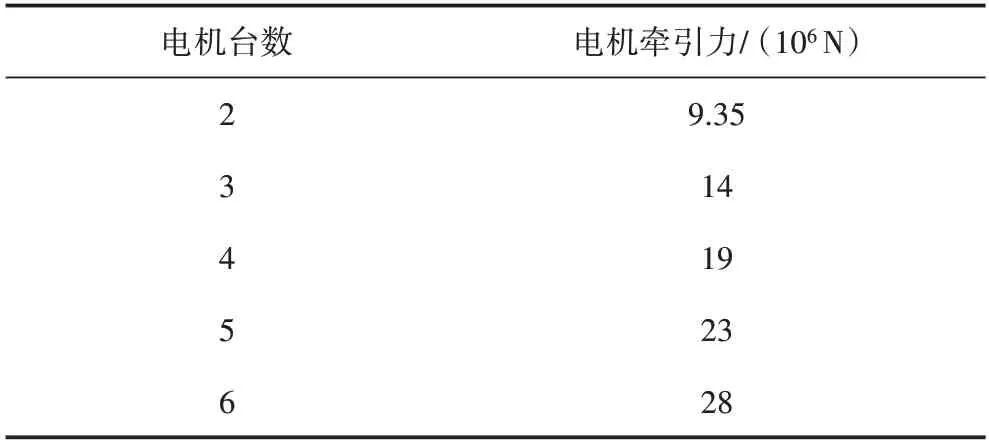

由式(2)可计算得出单台拨车机电机的牵引力Fb的值为4.675×106N,则拨车机电机牵引力与投入电机台数对应关系如表3所示。

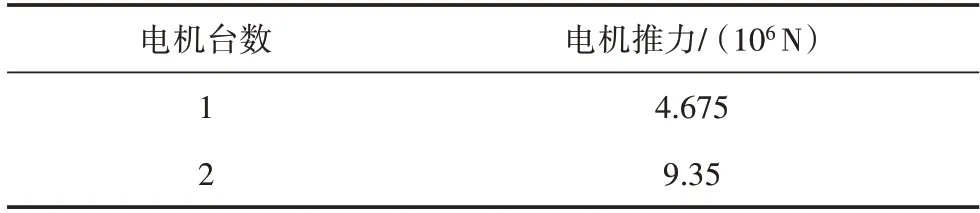

表3 拨车机电机牵引力与电机台数对应关系

由表2 和表3 可以得到拨车机电机投入数与待卸重车节数之间的对应关系,如表4所示。

表4 拨车机电机投入参数对应关系

1.2 推车机参数优化

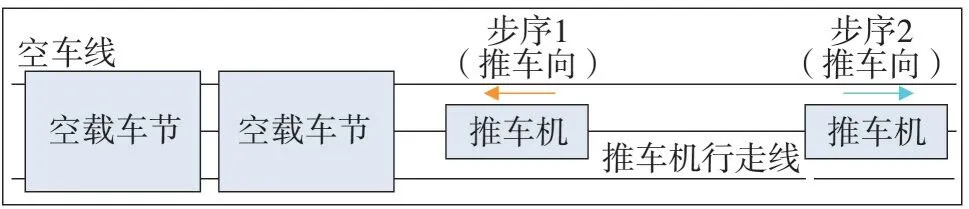

推车机负责将卸料后由迁车台平移而来的空车节推入空车线[17]。其动作过程可分为如图2 所示的两步。步序1工作在推车向,步序2工作在接车向。步序1 中,推车机推单个空车节由迁车台入空车线,并与上节空车进行车节对接;步序2 中,推车机推车到位后,空载返回接车位。

图2 推车机工作步序

进行推车机控制参数的优化,需要进行电机投入参数的数据采集与计算。

空车单车节的阻力

式中:mq为单节空车的质量,根据现场运行实际取30 t。

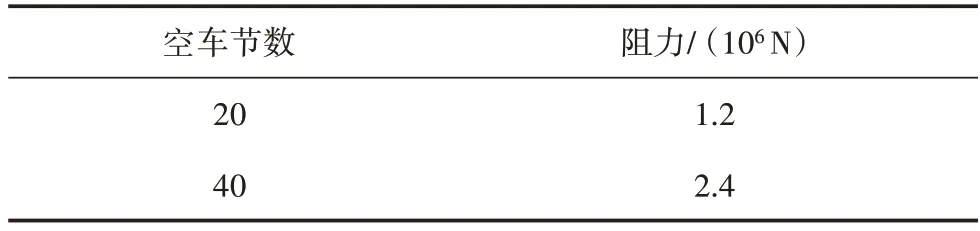

根据式(3)可计算出单节空车的阻力Fq的值为6×104N,以运煤火车一列60 节为标准,则空车阻力与空车节数的对应关系如表5所示。

表5 空车阻力与空车节数对应关系

推车机的电机推力

式中:Pt为推车机的牵引电机功率,按电机参数取55 kW。

根据式(4)可计算得出单台推车机电机的推力Fb的值为4.675×106N,则推车机电机推力与投入电机台数的对应关系如表6所示。

表6 推车机电机推力与电机台数对应关系

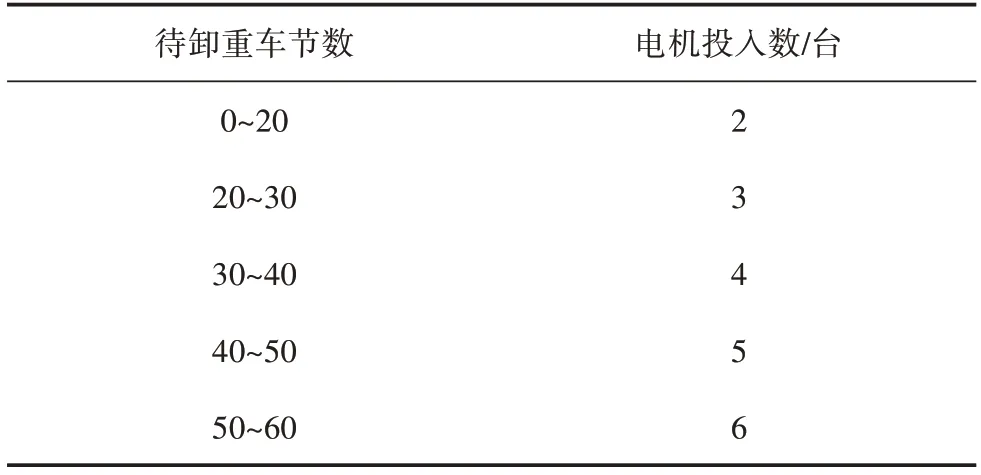

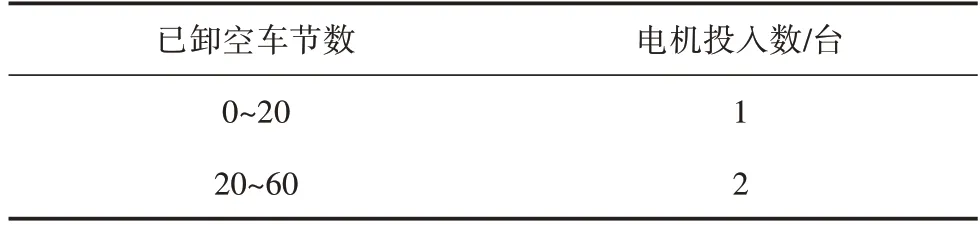

由表5 和表6 可得出推车机电机投入数与已卸空车节数之间的对应关系,如表7所示。

表7 推车机电机投入参数对应关系

1.3 基于电机动态投入的翻车机系统

计算得出拨车机与翻车机的控制优化参数,综合协调翻车过程中各个设备的运行工况,确立了基于电机动态投入的翻车机系统。

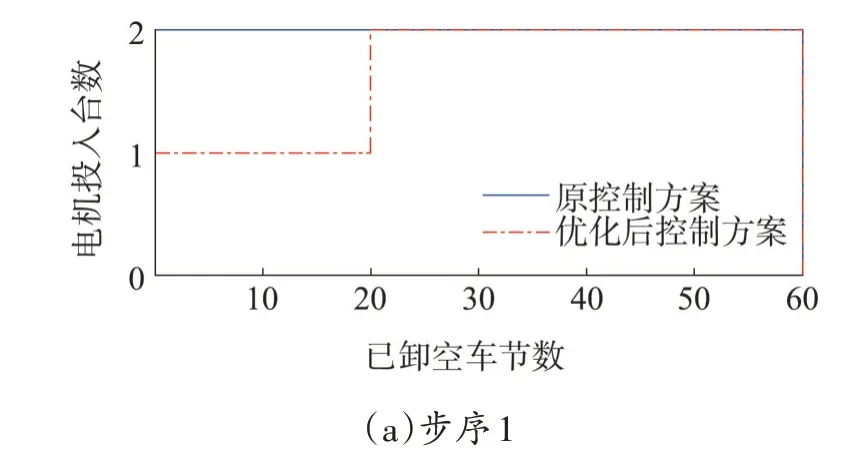

拨车机在牵车过程中,牵引整列重车时投入6台电机运行,在作业至第10节至第20节重车时投入5 台电机运行,在作业至第20 节至第30 节重车时投入4 台电机运行,在作业第30 节至第40 节重车时投入3台电机运行,在作业剩余所有车节时投入2台电机运行;拨车机在牵引单节车送至迁车台以及接车返回时只投入2 台电机运行。推车机在推前20 节空车时投入1台电机运行,20节空车后投入2台电机运行,返回全程只投入1台电机运行。

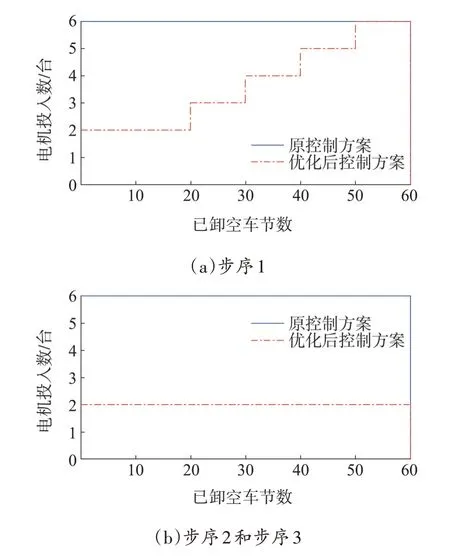

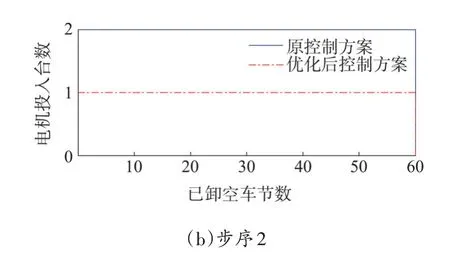

控制优化方案以拨车机、推车机工作时的各个步序为优化对象。拨车机的优化情况如图3 所示,步序1 的电机投入数调整如图3(a)所示,步序2 和步序3的电机投入数调整情况一致,如图3(b)所示;推车机有两步序,步序1 的电机投入数调整如图4(a)所示,步序2的电机投入数调整如图4(b)所示。

图3 拨车机电机动态投入

图4 推车机电机动态投入

2 改进翻车机系统的实现与效果

2.1 实现方法

改进后翻车机系统的性能验证通过软硬件协同实现,具体步骤为PLC 程序的编写以及控制柜相关控制回路的搭建。

翻车机系统采用AB SLC 5/04 PLC 程序控制方式运行。PLC 系统修改灵活,可操作性强[18],可直接修改程序中拨车机、推车机逻辑段。在原有程序基础上,在拨车机低速、中速、高速以及推车机低速、高速各程序段输出点前分别加入翻车节数判断,确定拨车机、推车机的电机投入数;将拨车机低速、中速、高速各程序段单个输出点改为6 个输出点,分别控制拨车机6 台电机,将推车机低速、高速各程序段单个输出点改为2个输出点,分别控制推车机2台电机。

此外,需调整翻车机系统的硬件控制回路以适应PLC 程序的改动[19-20]。改进翻车机配电室拨车机、推车机控制柜相关控制回路,增加各盘柜间联络电缆,将拨车机低速、中速、高速输出继电器分别扩展为6 个输出继电器,分别控制拨车机6 台电机。将推车机低速、高速输出继电器分别扩展为2 个输出继电器,分别控制推车机2 台电机。特别地,在翻车机系统上位机画面增加选择按钮,当整列重车送车过位或拨车机牵引过程中出现异常运行工况时(如,提销、落销等),运行人员可以选择原程序而不影响系统的自动运行。

2.2 验证结果

改进后的翻车机系统节能效果较理想,在系统设备各个作业流程中均可按改进方案调整电机投入率。

通过现场计时,拨车机牵引整列重车至摘钩位时间为40 s,牵引单节车送至迁车台时间为65 s,拨车机接车返回时间为65 s;推车机推车时间为105 s,返回时间为70 s。

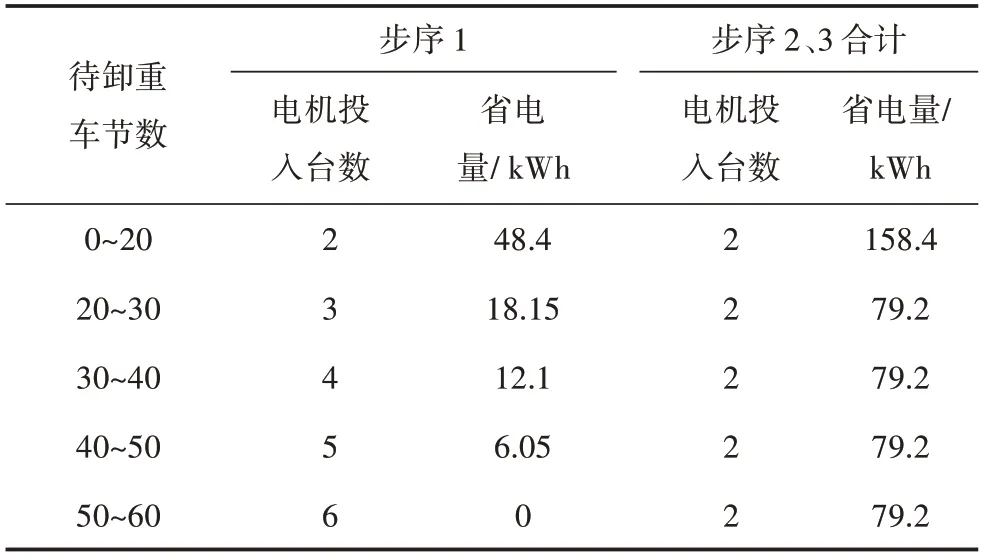

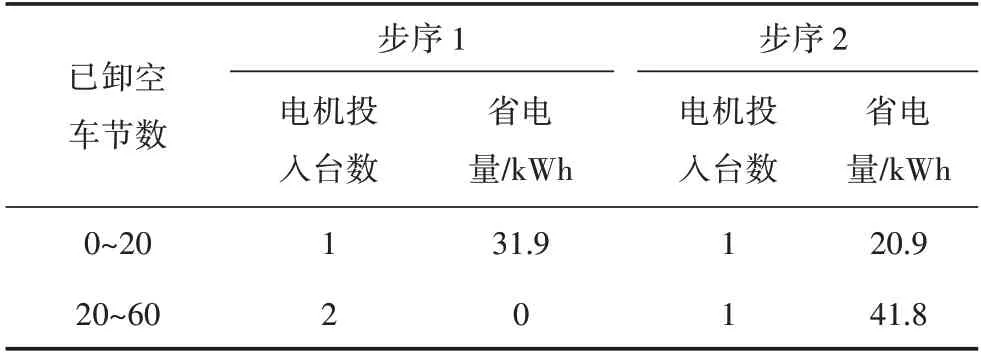

拨车机与推车机作业流程中的省电量计算汇总如表8—表9所示。

表8 拨车机作业省电量

表9 推车机作业省电量

2.3 节能效果

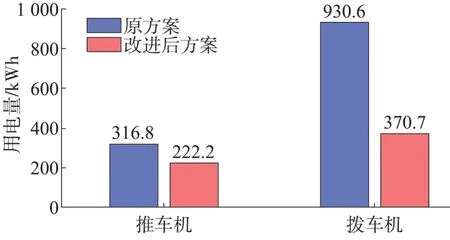

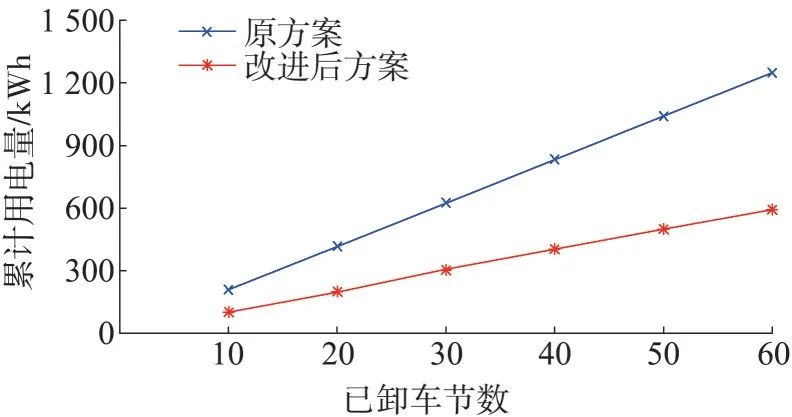

以输煤列车一列60 车节为标准,在相同运行工况下,改进前后翻车机系统中拨车机与推车机的用电量情况如图5所示。

图5 拨车机与推车机节能效果

由图5 可以看出,通过本文所提改进方案,推车机的用电量由930.6 kWh 降为370.7 kWh,节能效果达到60.2%;拨车机的用电量由316.8 kWh 降为222.2 kWh,节能效果达到29.9%。

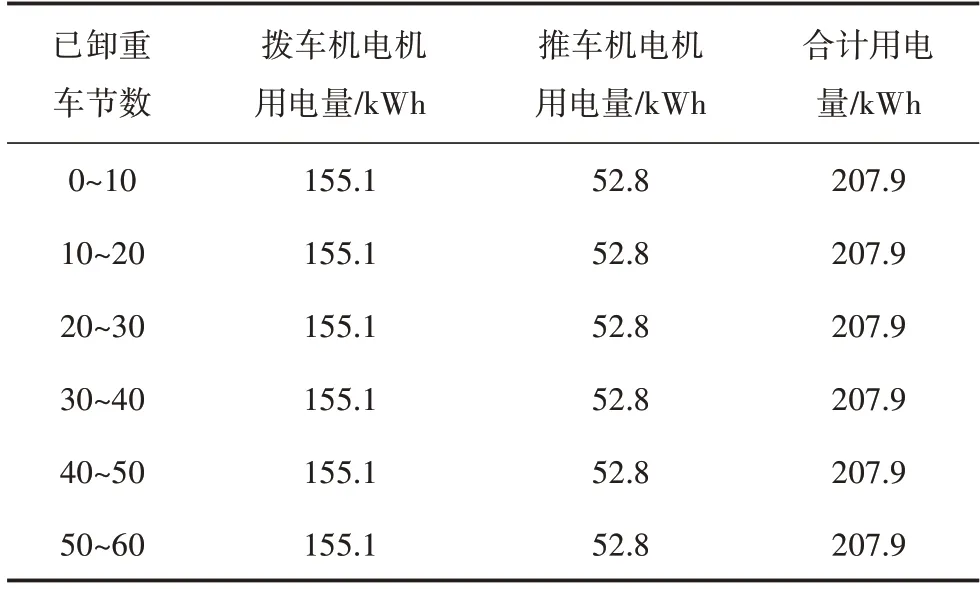

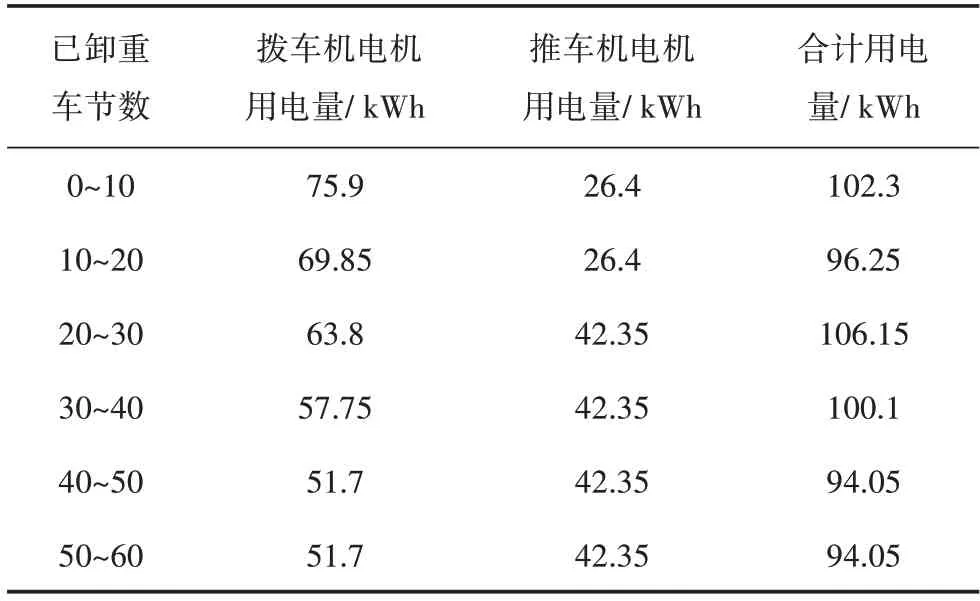

由于改进方案以10 车节为电机投入率调整区间,因此将方案改进前后的系统用电量情况按10 车节为区间统计整理,如表10—表11所示。

表10 翻车机系统改进前用电量

表11 翻车机系统改进后用电量

方案改进前后的累计用电量对比如图6 所示,方案改进前后节能效果理想,改进后的系统用电量在每一车节区间内的节能效果略有波动,但节能百分比浮动在±3%内呈平缓曲线上升,可认为节能控制效果理想。

图6 翻车机系统节能效果

以上参数为翻卸一列60 节输煤列车的用电情况与节能效果,在此基础上的实际节能效果需要结合电厂机组负荷并且考虑由于电机投入率减少带来的工作时间延长的问题。按某电厂平均每天来车6列计算,电机投入率调整带来的实际节能效果降低通过引入系数δ修正,则年节约电量约为

式中:∑W为修正前的改进翻车机系统单日省电量,按图5 计算取3 927 kWh;dy为年天数,取365;q为上网电价,按0.4 元/kWh 计算;δ为经济效益修正系数,按生产实际经验取0.7。

根据式(5)计算得年节约厂用电费Ey约40.13万元。

3 结语

传统火电厂翻车机系统的电机在翻车卸料过程中始终处于恒转矩满负荷的运行状态,不仅增加了设备损耗、降低设备寿命,而且也不利于翻车机系统经济运行。

提出了一种基于电机动态投入的火电厂翻车机系统节能控制方案,通过软硬件协同的方式实现改进控制策略。该方案首先修改PLC 程序,按照拨车机与翻车机各速度段增加车节判定与电机动态投入单元;然后修改配电室控制回路,加装盘柜间联络电缆,扩展拨车机与翻车机出口继电器,实现电机的独立控制。改进后的翻车机系统可使电机跟随系统负荷动态调整出力,在保证系统正常工作的前提下,降低电机投入率与翻车机系统的运行成本。