基于远程数据诊断的机组给水温度偏低故障分析

崔传涛,罗 昆,雷 刚,李新营,刘 岩

(1.中电华创电力技术研究有限公司,江苏 苏州 215123;2.中电普安发电有限责任公司,贵州 普安 561500)

0 引言

在电力行业新形势下,燃煤发电机组面临竞价上网的压力,供电煤耗较低的机组可以降低发电成本,在竞价上网中处于优势[1]。与此同时,对机组运行安全性的要求不断提高,提升机组安全性及经济性成为迫切需求。

随着科技进步及数字化技术的发展,各燃煤发电企业正在加快智能化、数字化建设,依托先进物联网技术,推进数字化等新兴技术与燃煤发电企业的深度融合,提高发电设备数字化水平[2-4]。燃煤发电机组数字化水平的提升为远程诊断机组问题提供了便利条件,开辟了解决机组实际问题的新思路,数字化发展与远程诊断技术紧密结合,在提升机组运行经济性及故障诊断领域存在广阔空间[5]。

1 回热系统

抽汽回热系统从汽轮机级间抽出高温蒸汽,加热机组给水,提升工质在锅炉内吸热过程的平均温度,以提高机组循环热效率[6-8]。抽汽回热系统的正常投运对提高机组的热经济性有重要影响,若加热器换热性能下降,会引起加热器出水温度降低、疏水温度升高等问题,造成机组给水温度偏低,降低机组运行经济性[9-11]。

在热力学第二定律理论基础上,建立机组回热抽汽系统计算程序,加热器能量平衡式如下。

式中:Gjq为抽汽流量,kg/h;hjq为加热器进汽焓,kJ/kg;hss为加热器疏水焓,kJ/kg;Gsss为上级加热器疏水流量,kg/h;hsss为上级加热器疏水焓,kJ/kg;Gjs为加热器进水流量,kJ/kg;hcs为加热器出水焓,kJ/kg;hjs为加热器进水焓,kJ/kg。

2 给水温度偏低原因分析

燃煤发电机组给水温度偏低是常见问题,通常由汽轮机抽汽参数异常、加热器换热管束结垢及加热器泄漏等原因引起。

2.1 给水温度偏低现象

某燃煤发电机组容量为660 MW,汽轮机型式为超超临界、一次中间再热、单轴、凝汽式汽轮机,额定工况下设计主汽压力为25 MPa、主汽温度为580 ℃、再热汽温为580 ℃、给水温度为291 ℃。给水回热系统配置三台高压加热器、一台除氧器及五台低压加热器(以下简称低加)。

机组投产运行后,机组给水温度达不到设计值,额定负荷工况下给水温度比设计值低7.04 ℃,并有进一步降低趋势。需要查明原因,提升机组运行经济性,防止机组给水温度进一步降低。暂不具备开展现场诊断试验的条件,且现场试验并不能反映运行参数历史趋势。该机组投产于2019 年,于2019 年9 月完成考核验收试验,考核验收试验数据可以反映机组投产性能,对问题分析及故障诊断具有重要的参考价值。考虑到机组投产时间相对较短,查阅投产期间运行参数,以大数据为依托,基于机组运行历史数据,采用远程方式进行诊断分析。

2.2 回热系统远程诊断分析

机组抽汽回热系统性能分析宜在额定负荷或最大出力工况下进行,由于机组最大出力工况较少,缺少足够对比数据,故以额定负荷作为对比分析工况。为选取稳定可靠的运行参数,确定机组历史数据的选取原则:1)机组功率为(660±2)MW;2)机组功率稳定运行超过12 min;3)选取机组稳定运行6 min 后的数据,以功率660 MW 工况时间段平均值为准。由于8 号、9 号低压加热器为合体布置,故作为一个整体加热器进行分析。

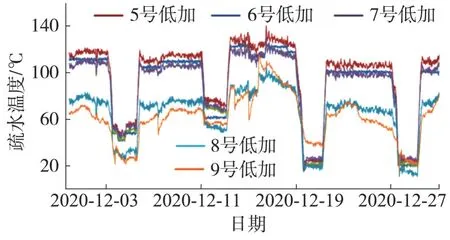

机组抽汽回热系统配置9 台加热器,涉及数据包括每一台加热器进汽参数、疏水参数、进水温度及出水温度等参数,由于数据量较大给性能分析及故障诊断造成一定困难。给水温度低故障诊断采用远程读取机组运行参数历史数据、绘制运行参数变化趋势曲线、同负荷工况下对比分析运行数据的方法,对存在异常变化的参数进行重点分析。读取2020 年12月加热器进水温度、疏水温度、正常疏水调门开度及危急疏水调门开度等运行数据,未发现明显异常的运行参数,基本可以排除设备突发故障原因。绘制的机组低压加热器疏水温度的运行趋势曲线如图1所示。

图1 低加疏水温度变化趋势

通过对各级加热器当前运行参数进行分析,初步排除设备明显故障对回热系统的影响,需要进一步分析回热系统性能对机组给水温度的影响。基于当前机组给水温度偏低问题,需要明确机组投产阶段回热系统性能,以便明确是否为投产设计原因。

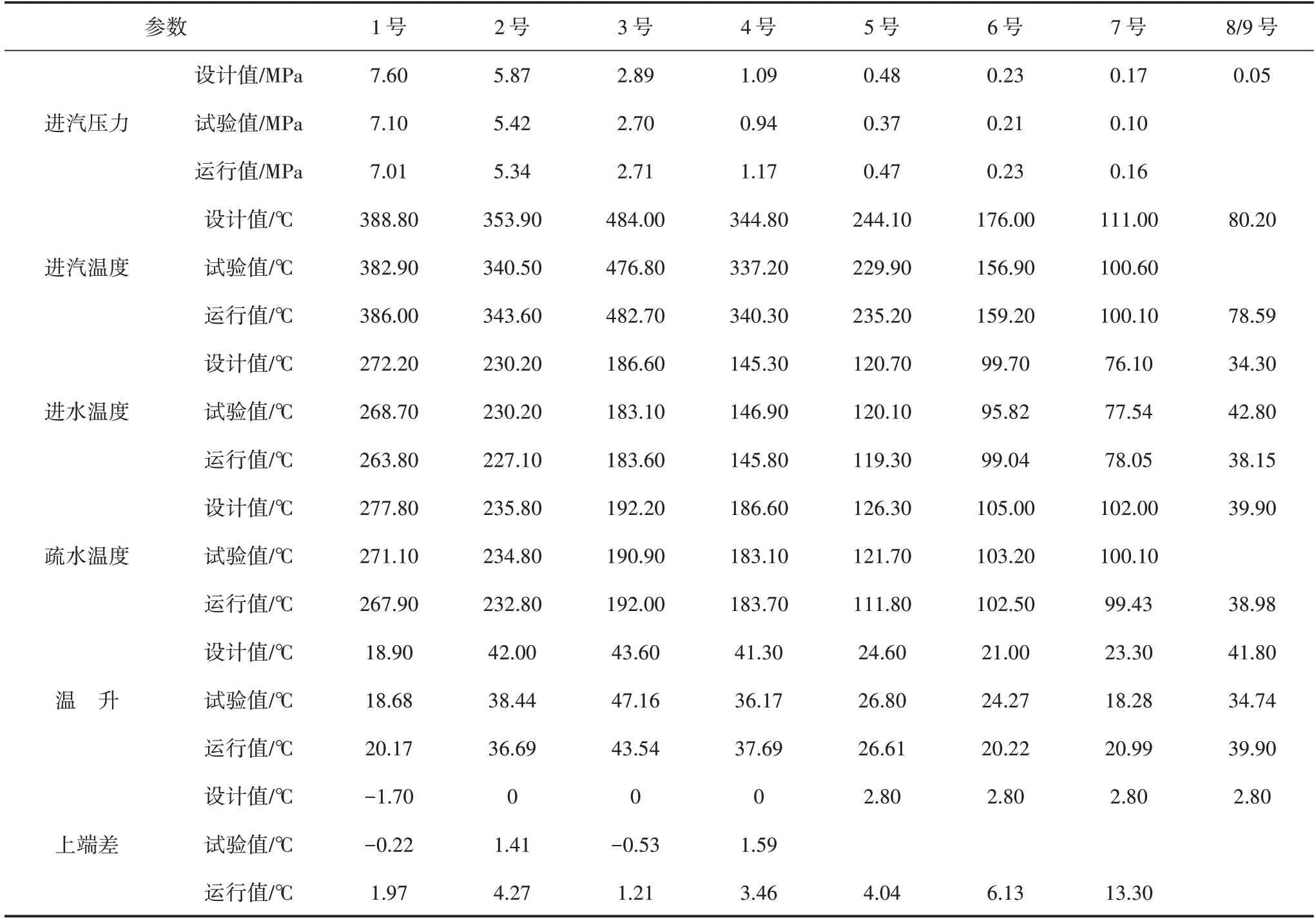

为全面了解机组投产后回热系统运行参数的变化趋势,选取额定负荷工况下设计值、考核试验值和当前运行值,对三组运行参数进行对比分析,初步判断事故诱发原因及诱发时间段。机组考核验收试验于2019 年9 月进行,试验期间机组功率为653.41 MW、主汽压力为25.20 MPa、主汽温度为572.15 ℃、再热汽温为569.00 ℃、给水温度为287.34 ℃。在线选取2021 年2 月6 日机组运行参数,机组功率为659.69 MW、主汽压力为24.73 MPa、主汽温度为578.24 ℃、再热汽温为579.23 ℃、给水温度为283.96 ℃。相关数据如表1所示。

表1 机组回热系统参数统计

由表1可以看出:

1)机组投产后存在主蒸汽、再热蒸汽温度、各抽汽段温度比设计值偏低的问题。在主蒸汽运行温度比设计值低1.76 ℃的情况下,2 段、6 段、7 段抽汽温度比设计值低10 ℃以上,其中6 段抽汽温度比设计值低16.8 ℃。

2)3台高压加热器进汽压力低于设计值。投产试验期间3 台高压加热器进汽压力比设计值低0.19~0.50 MPa,1号高压加热器偏差最大,3号高压加热器偏差最小;运行工况下3 台高压加热器进汽压力比设计值低0.18~0.59 MPa,1 号高压加热器偏差最大,3号高压加热器偏差最小;由于高压加热器进汽压力对加热器出水温度有决定性影响,因此高压加热器进汽压力偏低是造成机组给水温度偏低的重要原因。

3)多台加热器温升偏低,以2 号高压加热器和除氧器尤为明显。2号高压加热器温升为36.69 ℃,比设计值低12.64%,除氧器温升为37.69 ℃,比设计值低8.74%。

4)3台高压加热器上端差均未达到设计值。投产试验期间高压加热器上端差与设计值偏差小于1.48 ℃,随着运行时间增加,高压加热器上端差与设计值偏差达到4.27 ℃,表明高压加热器换热性能下降,特别是2 号高压加热器,在当前抽汽参数下,机组给水温度存在较大提升空间。

2.3 2号高加性能分析

通过对机组投产试验期间数据分析,高压加热器进汽温度、进汽压力低于设计值,是造成机组给水温度偏低的重要原因。同时发现机组投产验收试验期间2 号高压加热器温升偏低3.56 ℃,运行工况下温升偏低5.31 ℃,上端差为4.27 ℃,表明加热器实际换热效果不佳,因此将2 号高压加热器作为重点分析对象。对2 号高压加热器运行数据分不同时间段进行分析,筛选出2020 年11 月至12 月加热器运行数据如表2所示。

表2 机组2号高压加热器运行参数

由表2可以看出:

1)同负荷工况下2 号高压加热器进汽压力、正常疏水调门开度、运行水位等参数未发生明显波动,同时通过危急疏水调门开度、给水泵汽轮机转速等参数的分析,可以排除2 号加热器换热管束泄漏的可能性。

2)在2020 年11 月26 日至12 月30 日之间,2 号高压加热器温升降低2.69℃,且温升降低是缓慢的、有规律性的下降过程,表明在此时间段内加热器换热性能下降。机组在此期间进行深度调峰,负荷频繁且大幅度波动,对加热器换热性能产生不利影响。机组深度调峰运行方式、加热器运行水位及换热管束结垢等因素是加热器换热性能下降的主要影响因素。

2.4 回热系统统筹分析

通过上述数据分析可以看出,机组抽汽参数与加热器匹配性不佳。6 号、7 号、9 号低压加热器温升偏低,需要下一级加热器进行热补偿,5 号低压加热器可以完成温度补偿,使除氧器进水温度接近设计值;2 号高加及除氧器温升偏低,1 号、3 号高压加热器进行了热补偿,但不能弥补2 号高压加热器及除氧器温升偏低的问题。

当前2 号机组给水温度偏低,主要有两方面原因:1)2 号高压加热器及除氧器温升偏低、3 号高压加热器补偿能力降低,该现象自机组投产阶段存在至今,随着运行时间的增加有进一步恶化的趋势。2)即使2 号高压加热器及除氧器换热性能达到设计值,机组给水温度仍然不能达到设计值,主要是因为高压段抽汽压力偏低,特别是1 段抽汽压力偏低,决定了机组给水温度无法达到设计值。

2 号高压加热器温升偏低,考核试验期间偏低3.56 ℃,随运行时间增加温升偏低5.31 ℃,在2020年11 月至12 月之间有缓慢下降过程,可能为机组深度调峰运行方式、加热器水位及换热管束结垢等因素的影响。建议检修期间对2 号高压加热器换热管束结垢情况进行检查。

机组C 修期间,对2 号、3 号高压加热器进行了解体检修,发现两台高压加热器存在换热管结垢现象,验证了远程诊断分析的准确性。对高压加热器管束进行除垢处理,在运行期间适当提升主蒸汽压力,使得抽汽压力更接近设计值,并优化调整加热器运行水位,上述措施实施效果明显,同负荷工况下机组给水温度比检修前提升2.8 ℃,机组给水温度偏低现象明显缓解。通过上述处理措施,机组给水温度偏低问题得以缓解,但由于1 段抽汽压力低于设计值,限制了机组给水温度的进一步提升;此问题是汽轮机通流部分设计所致,涉及改造工程量大,暂时不能彻底解决机组给水温度偏低问题。

3 结语

以大数据为依托,采用远程诊断的方式对2 号机组给水温度偏低进行诊断。

通过建立抽汽回热系统计算模型,采集同负荷工况下历史运行参数,对各级加热器参数进行综合分析,诊断出机组给水温度偏低主要由高压加热器换热性能下降、抽汽参数与加热器性能匹配性不佳所致。

通过对2 号、3 号高加进行解体检修,发现换热管结垢问题,验证了远程诊断的准确性。通过检修提效及主蒸汽压力优化调整使机组给水温度比检修前提升2.8 ℃,降低机组煤耗0.2 g/kWh,产生明显经济效益。