AP1000核电机组供热方案研究及分析

周正道,华志刚,包伟伟,张晓辉,李继宏,赵金涛

AP1000核电机组供热方案研究及分析

周正道1,华志刚1,包伟伟2,张晓辉2,李继宏2,赵金涛3

(1.国家电力投资集团有限公司,北京 100033;2.国家电投集团中央研究院,北京 102209;3.国家电投集团河南电力有限公司,河南 郑州 450016)

核电机组燃料成本低,无污染物和二氧化碳排放,因此核能机组供热能更好满足我国社会经济发展的需要。本文以AP1000三代百万核电机组为例,对高压缸排汽抽汽、再热热段抽汽等2个供热方案进行了对比分析,并介绍了各抽汽方案对机组经济性、安全性等方面的影响。结果显示:高压缸排汽抽汽方案的经济性最优,具有更好的综合技术经济性。

AP1000;核电汽轮机;核电机组;供热;抽汽;经济性

与常规热电机组相比,核能供热由于其低碳清洁、效果显著、热成本可控、价格具有竞争力等优势,成为集中供热的理想热源。近年来,核能供热逐渐成为行业内研究的热点,各大电力公司联合制造厂、设计院、科研院所等已经开始研究核能供热的有效方案。目前,国外有58座核电机组采取热电联产方式为区域居民供热,供应建筑面积达7 000多万m2。自1964年瑞典阿杰斯塔反应堆开始民用供热以来,全球共建设了200多座池式反应堆,积累了1万多堆年的安全运行经验。其中,通过常规岛汽轮机抽汽实现供热的热电联产方案是一个技术比较成熟、可行性比较高的技术方案。海阳核电一期工程已经确定为百万m2核能供暖示范项目,同时已经开展为青岛提供5 000万m2核能供热二期准备工作和为青岛、烟台、威海提供1亿m2核能供热三期论证工作。为了比选出经济可靠的热电联产供热方案,本文以AP1000核电机组为例,对可能实现的高压缸排汽(高排)抽汽、再热热段(热再)抽汽等[1-3]2个抽汽方案进行比较,分析各方案对机组经济性、安全性的影响。

1 机组概况

AP1000是引进美国西屋公司的世界最先进的第三代压水堆核电技术,浙江三门一期和山东海阳一期核电项目是该技术的2个自主化依托项目。2018年9月、10月,AP1000核电技术的首台机组浙江三门1号机组和第二台机组山东海阳1号机组分别通过168 h满功率连续运行考验,并成功投入商业运行。

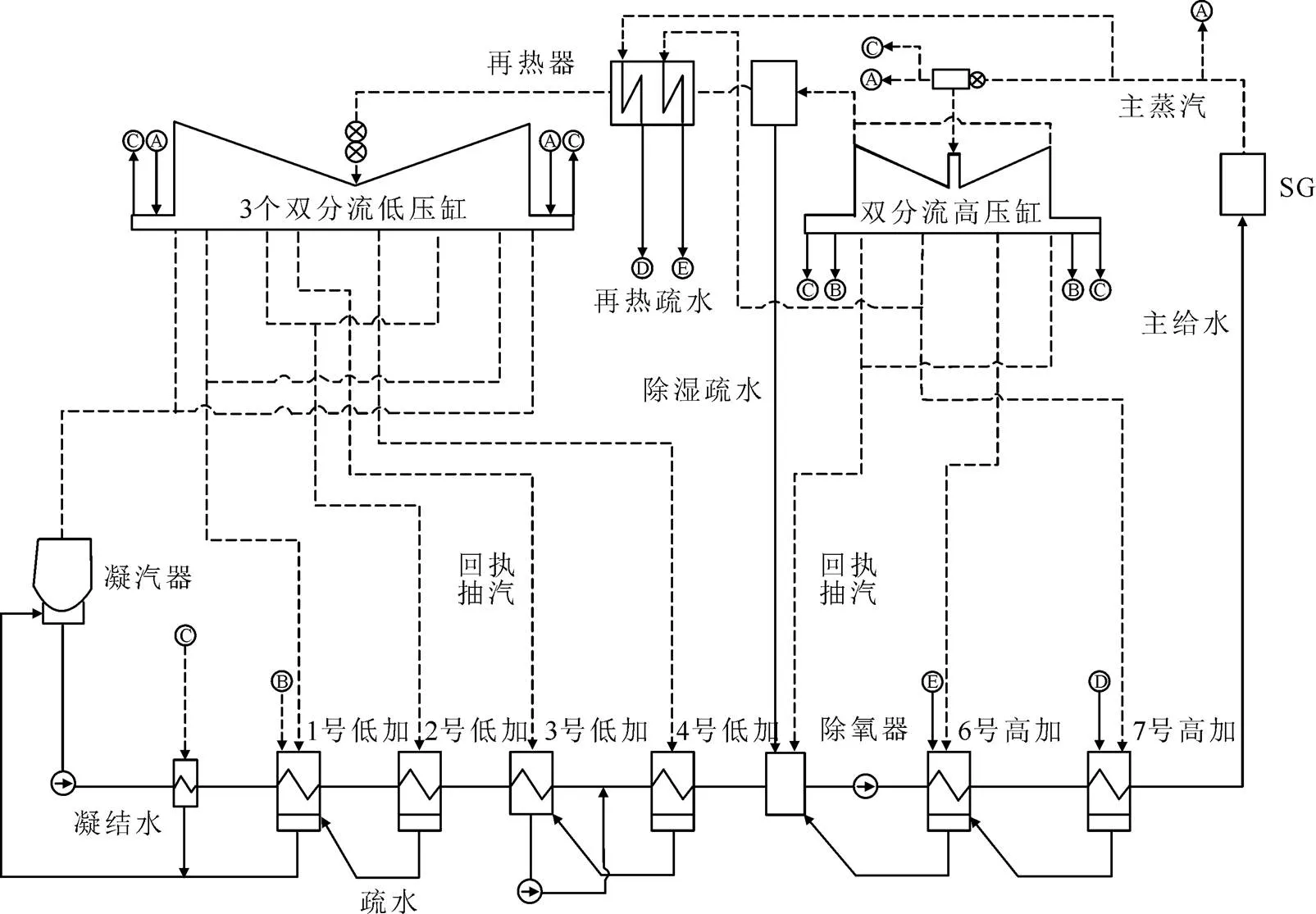

AP1000核电机组常规岛汽轮机是由哈尔滨汽轮机厂引进日本三菱公司技术制造的百万kW等级核电汽轮机。该机组为单轴、四缸六排汽、一次中间再热、反动、凝汽式汽轮机,由1个双分流高压缸和3个双分流低压缸组成,配置2级汽水分离再热器(MSR)和7级回热抽汽[4-6]。其中1—4号低压加热器(低加)抽汽来自低压缸,5号除氧器抽汽来自高排,6、7号高压加热器(高加)抽汽来自高压缸。AP1000核电机组原则性热力系统如图1所示。

图1 AP1000核电机组原则性热力系统

该机组额定工况下高压缸进汽压力为5.53 MPa,进汽温度为270.3 ℃,高压缸排汽压力为1.0 MPa,凝汽器压力为4.0 kPa,功率可达到125万kW。高压缸效率设计值为81%,低压缸效率设计值为76%。机组的主要技术规范见表1。

表1 机组主要技术规范

Tab.1 Main specifications of the unit

与常规热电机组相比,核电机组的热力参数有2个特点:一是蒸汽品质低,比如高压缸排汽温度仅179.0 ℃,再热后蒸汽温度仅257.0 ℃,再热后第一次抽汽(4号低加)温度仅161.6 ℃;二是主蒸汽流量大,达到约6 800 t/h,比1 000 MW等级超超临界机组的主蒸汽流量还要高出约4 000 t/h。所以,核电机组不仅蒸汽参数更适合采暖供热,而且单台机组可以具有更大供热能力。

2 供热方案

2.1 供热技术

常规热电机组一般采用抽汽供热技术实现供热。抽汽供热一般有主蒸汽抽汽、再热冷段(冷再)抽汽、热再抽汽、中压缸排汽(中排)抽汽以及乏汽回收等多种供热技术。除主蒸汽抽汽和乏汽回收供热技术外,其余抽汽供热技术均可称为中间抽汽供热技术[7-8]。可见,中间抽汽供热技术是目前供热尤其是采暖供热最重要的一种供热技术。

核电机组与常规热电机组的热力参数虽然有明显不同,但是热力循环的原理相同,因此核电机组的供热技术可以参考常规热电机组的供热技术选取。如果直接用主蒸汽进行供热,一定程度上会对蒸汽品质形成浪费,并不经济;用乏汽回收供热也可以排除,因为核电机组的排汽量很大,如果为了供热而提高排汽压力运行,会对机组的出力及效率产生很大的负面影响:所以,选择中间抽汽供热技术较好。

2.2 抽汽位置

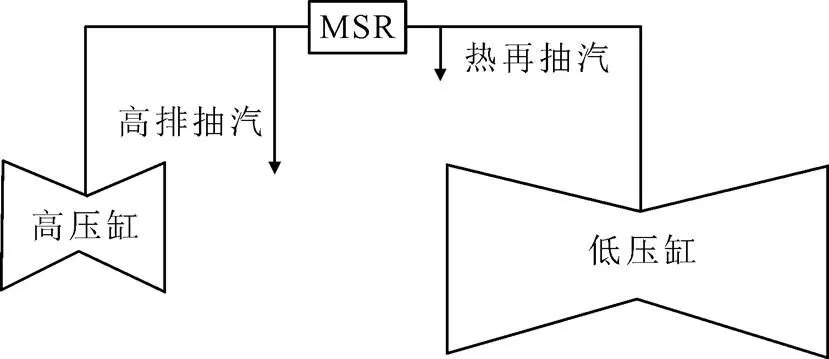

核电机组采用中间抽汽供热技术,与常规热电机组主要区别在于抽汽位置。根据核电机组蒸汽流程,可供抽汽的位置有高压缸、冷再、热再以及低压缸。由于在汽缸内抽汽时,需要布置很大的抽汽口,这将大大增加机组的结构尺寸。核电机组的尺寸本来就很大,如果再布置大的抽汽口,机组的设计难度将增大。可见,在冷再和热再管道上抽汽相对比较可行。AP1000核电机组抽汽示意如图2所示,2个抽汽位置分别对应高排抽汽和热再抽汽2个抽汽方案。

图2 AP1000核电机组抽汽示意

常规热电机组高排蒸汽进入再热器吸热,再热器热量由锅炉提供。由高排进入再热器的蒸汽量越多,再热蒸汽占主蒸汽的份额越高,机组的平均吸热温度就越高,对应的循环热效率就越高。因此,常规热电机组如果在冷再抽汽,将对机组的经济性产生不利影响。核电机组的蒸汽发生器没有再热功能,高压缸排汽进入MSR后,由主蒸汽供汽对其进行加热并除湿。当核电机组在冷再进行抽汽供热时,MSR供汽流量将减少,实际进入高压缸的蒸汽流量增加,高压缸实际做功增加,反而有利于机组经济性的提高。

2.3 抽汽量

该机组低压末级叶片长度为1 375 mm,排汽面积为17.8 m2,每个低压缸需要的最小冷却流量为350 t/h。低压部分有3个低压缸,总的最小冷却流量为1 050 t/h。在额定工况下,该机组高压排汽量为3 500 t/h。因此,理论上最多可以从高排抽出约2 450 t/h蒸汽。但是抽汽量过大时会对高压部分产生很大的影响,比如高压排汽压力降低、高压末级的焓降增加、排汽湿度增加等。考虑到抽汽对高压末级叶片的影响,并结合目前核电市场对采暖抽汽量的要求,该机组高排处的最大抽汽量以1 000 t/h为宜,对应的供热量约为600 MW。按50 W/m2热指标考虑,可满足约1 200万m2的供热面积。

3 抽汽方案比较

由于高排抽汽(方案1)和热再抽汽(方案2) 2个方案的抽汽参数不同,因此供热特性也必然不同。对上述2个方案在600 MW供热量下的抽汽参数、机组出力、抽汽管道口径等进行对比,结果见表2。

表2 抽汽方案对比

3.1 抽汽参数

一般来说,抽汽位置越靠近主蒸汽,抽汽的参数越高,反之则越低。抽汽参数是衡量蒸汽品质的一项重要指标,如果抽汽参数过高,则容易造成浪费;反之,则达不到要求。采暖供热需要的抽汽压力一般以0.2 MPa左右为宜,不宜过高。

由表2可知:在相同抽汽量下,方案1的抽汽压力为0.764 MPa,比方案2高0.040 MPa;抽汽温度为168.5℃,比方案2低91.2 ℃;抽汽焓为 2 489.3 kJ/kg,比方案2低484.6 kJ/kg。可见,方 案1的抽汽参数明显高于方案2。对于水蒸气而言,较高的压力和较低的温度,对应着较小的比体积。因此,方案1的抽汽比体积小于方案2。根据水蒸气热力性质可以得到,方案1、方案2的抽汽比体积分别为0.217 4、0.331 6 m3/kg。方案1的抽汽比体积只有方案2的约65.6%。这就说明,在相同抽汽量下,方案1所需的抽汽口内径和抽汽管道内径都会小于方案2,这更有利于抽汽口开口及管道排布。

3.2 机组出

受核岛堆功率限制,核电机组总吸热量基本保持不变。抽汽量和冷端损失带走的热量越少,留在汽轮机内部做功的热量就越多,机组出力越大[9-10]。

由表2可知,方案1抽汽剩余的热量为 1 183.1 MW,比方案1多12.8 MW;机组出力为 1 141.4 MW,比方案2多10.1 MW;发电效率为33.35%,比方案2高0.22百分点;综合效率为41.43%,比方案2高0.43百分点。可见,方案1机组剩余的用于做功的热量多,机组出力高,发电效率和综合效率高,经济性更优。

3.3 抽汽管道口径

对于抽汽方案来说,抽汽管道的口径也是一个比较重要指标,涉及管道的布置、成本等多方面问题。一般抽汽管道的流速设计值为60 m/s左右,按此标准计算2个方案的抽汽管道口径。

由表2可知,方案1抽汽压力高、焓值低,导致抽汽比体积小,相同抽汽量下所需的抽汽口面积约为方案2的80.3%,抽汽管道内径约为方案2的89.6%。抽汽管道内径小更有利于管道布置,方案更容易实现,变工况运行时对机组汽缸产生的推力也会更小,机组运行相对更加安全。

3.4 综合分析

由上所述,2个抽汽方案在抽汽参数、机组出力、效率以及抽汽管道口径方面均有较大不同。综合分析发现,方案1有以下优势:1)抽汽焓值低,提供相同抽汽量时机组出力减少量更小,在抽汽供热量为600 MW时,方案1比方案2的机组出力高出约10.1 MW;2)抽汽压力高,抽汽口管径小,便于汽缸开口,抽汽供热量为600 MW时,方案1抽汽口内径比方案2偏小10.4%;3)抽汽压力高,可以不设置抽汽蝶阀,不涉及蝶阀布置问题;4)不需要调整抽汽压力,对主流蒸汽没有节流作用;5)高压缸为双分流结构,抽汽不影响机组推力。

方案1也存在一定限制:1)最大采暖抽汽量受高排末级叶片强度限制,很难在不采取其他手段的前提下达到2 000 t/h的抽汽量;2)由于采用非调整抽汽,高排的抽汽压力随着抽汽量加大而不断降低,导致除氧器抽汽口流速和MSR内部蒸汽流速会略微增加,会影响除氧效果及再热效果。当然,这些限制可以通过采取特定的手段进行缓解,比如对高压末级叶片进行加强处理,在抽汽量偏大时关小再热调节阀开度来维持高排压力等。

综合以上分析,在1 000 t/h抽汽量等级前提下,方案1的经济性最优。

4 抽汽量对机组的影响

对于供热机组来说,随着外界热负荷的变化,供热抽汽量也随之变化。因此在运行时,要根据热负荷的变化情况,实时调整抽汽量。抽汽量变化时,机组的功率又会随之变化。为避免功率的波动,供热机组一般都会通过调整进汽量来调节功率。常规热电机组在对外供热时,为保证机组出力,可以增加机组主蒸汽流量,以尽量减少供热抽汽对机组出力的影响。最大进汽流量可以增加至额定工况的110%左右。

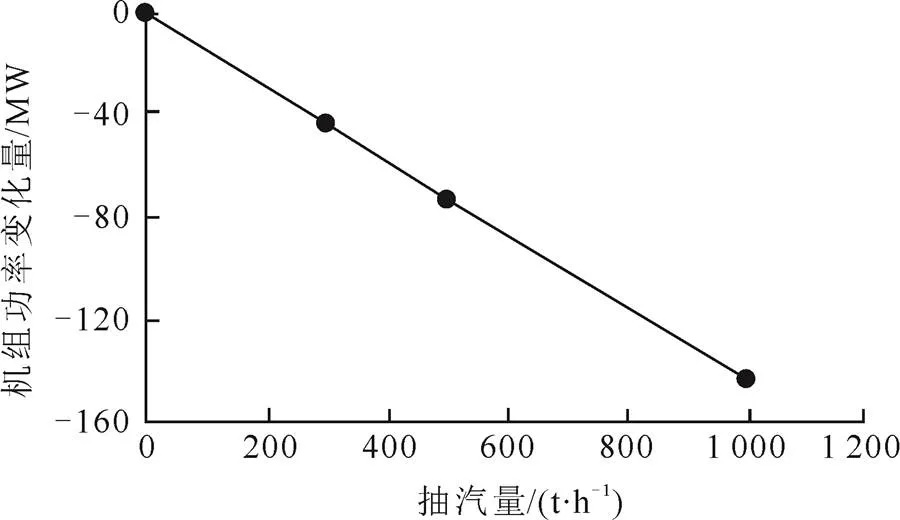

核电机组一般运行在额定工况,基本上不参与调峰。且受核岛安全因素限制,核岛热负荷不能超过额定值,即汽轮机的最大进汽流量不能超过额定工况的主蒸汽流量,这就导致机组抽汽时出力必然降低。以额定工况机组出力为基准,采用方案1时,不同抽汽量与机组功率关系曲线如图3所示。

图3 抽汽量与机组功率变化量关系曲线

由图1可见,抽汽量与机组功率变化量成线性关系。抽汽量300 t/h时,降低机组出力43.8 MW,约占机组额定出力的3.5%;抽汽量500 t/h时,降低机组出力73.0 MW,约占机组额定出力的5.8%;抽汽量1 000 t/h时,降低机组出力143.0 MW,约占机组额定出力的11.4%。以此类推,可以根据此线性关系推算出不同抽汽量对机组出力的影响。

5 需要注意的问题

AP1000核电机组对外供热时,除了要考虑机组功率降低、抽汽口布置等内部问题以外,还需考虑抽汽负荷范围、功率控制方式、抽汽系统安全性等方面的问题。

5.1 允许负荷范围

由前所述,热电机组热负荷与电负荷存在耦合关系。在一定电负荷下,存在最大抽汽量;在一定抽汽量下,存在最小的电负荷。对于该机组,抽汽时主要考虑以下2个与负荷有关的问题:1)要保证低压缸末级叶片的最小冷却蒸汽流量;2)要考虑非调整抽汽时抽汽口流速范围。

为防止末级叶片因排汽容积流量太小而进入鼓风状况,对应额定背压条件下,低压缸最小冷却流量约为额定排汽流量的30%。经计算,高排抽汽1 000 t/h时保证低压冷却流量前提下的机组负荷约为42%。同时,当机组负荷降低,抽汽口压力降低,抽汽比体积增加,抽汽口流速会不断加大,抽汽管道容易出现振动、噪声大等问题。综合以上考虑,该机组抽汽时推荐的负荷为50%~100%额定负荷。

5.2 功率控制

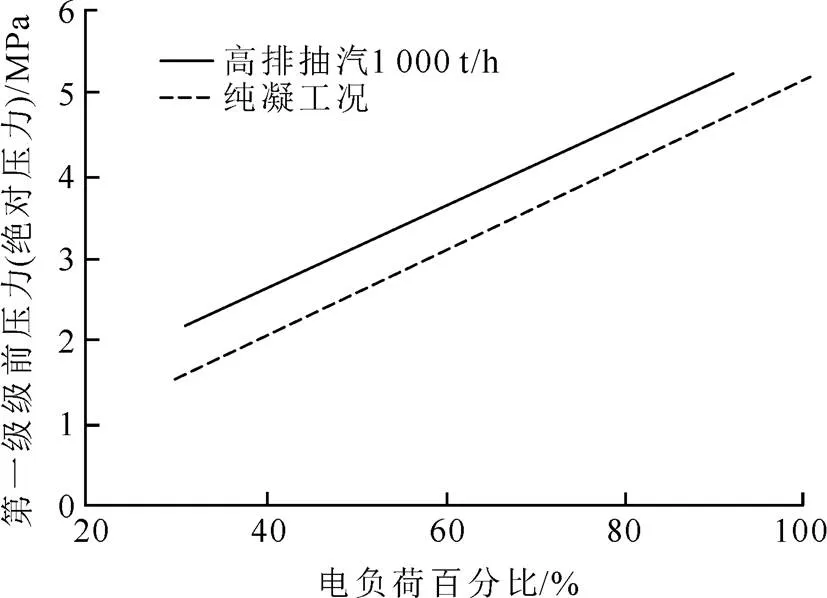

机组抽汽后,存在热、电2种负荷,不再是单一的电负荷。此时,就不能简单地再以电负荷来评估机组或者核岛是否超负荷运行。根据汽轮机原理,汽轮机的出力与第一级的级前压力存在对应关系;而第一级的级前压力只和流量有关,可以涵盖发电与供热2个方面的负荷。因此,此时要严格按照第一级级前压力与负荷关系曲线来控制机组负荷;而且为防止核岛超负荷运行,第一级级前压力不能超过额定工况设计值[11-13]。

在抽汽时,由于再热需要的抽汽量发生变化,导致实际进入高压缸第一级级前的流量发生变化,同时机组负荷也与纯凝工况不同,所以机组第一级级前压力与负荷关系曲线会与纯凝工况有所不同。如果仍采用纯凝工况的关系曲线,会导致汽轮机多进汽、核岛超负荷运行,为整个核电机组带来安全隐患,所以核电机组对外供汽后一定要及时更换控制系统中的第一级级前压力与负荷关系曲线。

高排抽汽1 000 t/h和纯凝工况下的第一级级前压力与负荷关系曲线如图4所示。

由图4可见:在额定进汽量下,第一级级前压力为5.16MPa;抽汽1 000 t/h时,汽轮机的功率最大值为1 141.4 MW,此时进汽量已经达到额定值,如果再增加负荷,则存在汽轮机核岛超负荷问题,因此必须要对出力进行限制。

图4 第一级级前压力与负荷关系曲线

5.3 抽汽系统安全

1)供热抽汽的投入、退出应尽量缓慢进行,供热抽汽投入、退出前后汽轮机的主蒸汽调节阀、抽汽蝶阀应尽量不参与动作。

2)需要注意供热抽汽调节阀意外全开时,供热抽汽量会额外增加,会引起高排末几级叶片运行环境恶化,负荷越高时恶化程度越严重,长时间在此情况下运行可能引起高排末几级叶片损坏[14-15]。

3)如果不设置抽汽蝶阀,为保证额定工况及部分负荷工况都能抽出最大抽汽量,需要抽汽管道及抽汽调节阀保留足够的余量。在不同负荷下,通过调整抽汽调节阀的开度来保证汽轮机抽出相同的供热抽汽量。如果设置抽汽蝶阀,则抽汽蝶阀尽 量不参与抽汽量调节[16-18]。抽汽管道上的阀门布置尽量靠近汽轮机侧,以减少抽汽管道长度对汽轮机的影响。

4)高排供热时抽汽往往带有10%~14%的湿度,这就导致抽汽管道中有可能出现积水。为避免供热抽汽管道中积水疏水不畅,可以将一级换热站水平高度设计为略低于抽汽口水平高度,利用重力收集积水并进行集中疏水,或者在抽汽口设置波纹板分离器,抽汽除湿后再进入一级换热站进行换热。

6 结 语

1)对AP1000核电机组的供热抽汽方案进行了研究分析,对比了不同抽汽方案对机组的功率影响及对抽汽系统的要求,并分析了核电机组抽汽时需要注意的问题。分析结果显示,高排抽汽对机组功率影响最小,机组经济性最优,热再抽汽对机组功率影响最大。

2)需要注意的是,本文仅对核电机组的常规岛部分的抽汽方案选型及安全性进行了简要分析,而对蒸汽核辐射问题及常规岛与核岛之间控制配合的问题还需要进一步的研究论证。

[1] 崔玉岭. 1 030 MW机组供热改造项目抽汽汽源选择[J]. 中国设备工程, 2017(8): 157-158.

CUI Yuling. Selection of extraction steam source for 1 030 MW unit heating reform project[J]. China Plant Engineering, 2017(8): 157-158.

[2] 于俊红. 热电联产机组对外供热系统抽汽方式优化[J]. 中国高新技术企业, 2016(11): 37-38.

YU Junhong. Optimization of the pumping mode of external heating system of cogeneration units[J]. China High-Tech Enterprises, 2016(11): 37-38.

[3] 孙轶卿. 不同抽汽参数下的供热机组节能分析[J]. 中国新技术新产品, 2015(23): 73.

SUN Yiqing. Analysis of energy saving of heating units under different pumping parameters[J]. China New Technologies and New Products, 2015(23): 73.

[4] 李智旺, 余海鹏, 包伟伟. 某引进型百万核电汽轮 机热力系统优化[J]. 内蒙古科技与经济, 2017(10): 102-103.

LI Zhiwang, YU Haipeng, BAO Weiwei. Optimization of thermal system of an introduction of millions of nuclear power turbines[J]. Inner Mongolia Science Technology and Economy, 2017(10): 102-103.

[5] 核电厂常规岛(压水堆)汽轮机规范: GB/T 35683—2017[S]. 北京: 中国标准出版社, 2017: 17-18.

Specifications for steam turbines in conventional island of nuclear power plant (PWR): GB/T 35683—2017[S]. Beijing: China Standards Press, 2017: 17-18.

[6] 王成, 阎昌琪, 王建军. 核电汽轮机抽汽系统参数优化[J]. 哈尔滨工程大学学报, 2017, 38(4): 588-594.

WANG Cheng, YAN Changqi, WANG Jianjun. Parameter optimization of a turbine extraction system in a nuclear power plant[J]. Journal of Harbin Engineering University, 2017, 38(4): 588-594.

[7] 包伟伟, 孙桂军, 李贺莱, 等. 600 MW超临界空冷 机组双背压低真空供热改造[J]. 热力透平, 2017(4): 252-257.

BAO Weiwei, SUN Guijun, LI Helai, et al. Retrofitting for low-vacuum heat supply with dual back-pressure in a 600 MW supercritical air-cooling unit[J]. Thermal Turbine, 2017(4): 252-257.

[8] 付怀仁, 包伟伟, 张敏, 等. 当前主流供热改造技术的灵活性及经济性分析[J]. 热力透平, 2019, 48(2): 99-104.

FU Huairen, BAO Weiwei, ZHANG Min, et al. Flexibility and economy analysis of mainstream current heating transformation technology[J]. Thermal Turbine, 2019, 48(2): 99-104.

[9] 王建国, 邵会福. 核电汽轮机组出力特性浅析[J]. 内蒙古科技与经济, 2017(12): 78-79.

WANG Jianguo, SHAO Huifu. Analysis of the output characteristics of nuclear power turbine units[J]. Inner Mongolia Science Technology and Economy, 2017(12): 78-79.

[10] 黄国栋, 许丹, 丁强, 等. 考虑热电和大规模风电的电网调度研究综述[J]. 电力系统保护与控制, 2018, 46(15): 162-170.

HUANG Guodong, XU Dan, DING Qiang, et al. Review of grid dispatching considering thermal power and large-scale wind power integration[J]. Power System Protection and Control, 2018, 46(15): 162-170.

[11] 刘波. 核电站汽轮机组一次调频逻辑优化方案[J]. 产业与科技论坛, 2018, 17(12): 51-52.

LIU Bo. Primary frequency control logic optimization scheme for steam turbine units in nuclear power plants[J]. Industrial & Science Tribune, 2018, 17(12): 51-52.

[12] 中广核工程有限公司, 中国广核集团有限公司. 核电系统、汽轮机及其堆机协调控制方法与装置: 201711127812.2[P]. 2018-04-13[2019-04-30].

Zhongguang Nuclear Engineering Co., Ltd., China Guanghe Group Co., Ltd. Nuclear power systems, turbines and their reactor coordinated control methods and devices: 201711127812.2[P]. 2018-04-13.

[13] 田青旺. 海阳核电1号机组汽轮机控制和保护系统仪控调试[J]. 中国核电, 2017, 10(3): 320-325.

TIAN Qingwang. I &C commissioning for the turbine control and protection system of Haiyang unit 1[J]. China Nuclear Power, 2017, 10(3): 320-325.

[14] 赵坤, 王永军. 热电联产机组对外供热系统抽汽方式优化[J]. 建筑工程技术与设计, 2018(24): 4365.

ZHAO Kun, WANG Yongjun. Optimization of the pumping mode of external heating system of cogeneration units[J]. Architectural Engineering Technology and Design, 2018(24): 4365.

[15] 中国神华能源股份有限公司, 北京国华电力有限责任公司, 河北国华沧东发电有限责任公司. 汽轮机 抽汽供热系统: 201721696783.7[P]. 2018-06-15[2019-04-30].

China Shenhua Energy Co., Beijing Guohua Electric Power Co., Ltd., Hebei Guohua Cangdong Power Generation Co., Ltd. Steam turbine extraction heating system: 201721696783.7[P]. 2018-06-15[2019-04-30].

[16] 陈海鑫. 纯凝机组高排抽汽供热安全性分析及对策[J]. 浙江电力, 2017, 36(1): 35-38.

CHEN Haixin. Analysis and countermeasure for safety of extraction heating from HP cylinder exhaust of condensing[J]. Zhejiang Electric Power, 2017, 36(1): 35-38.

[17] 林玥廷, 张维奇, 林英明, 等. 考虑燃煤机组健康度与负荷转移的连锁故障供防控策略[J]. 电力系统保护与控制, 2019, 47(17): 101-108.

LIN Yueting, ZHANG Weiqi, LIN Yingming, et al. Control strategy of cascading failures considering the health degree of coal-fired units and load transfer[J]. Power System Protection and Control, 2019, 47(17): 101-108.

[18] 中国神华能源股份有限公司, 北京国华电力有限责任公司, 三河发电有限责任公司. 抽汽供热结构和电厂蒸汽机组供热系统: 201610236158.8[P]. 2016-08-31[2019-04-30].

China Shenhua Energy Co., Ltd., Beijing Guohua Electric Power Co., Ltd., Sanhe Power Generation Co., Ltd. Exhaust heating structure and steam unit heating system of power plant: 201610236158.8[P]. 2016-08-31[2019-04-30].

Study on heat supply scheme for AP1000 nuclear steam turbine

ZHOU Zhengdao1, HUA Zhigang1, BAO Weiwei2, ZHANG Xiaohui2, LI Jihong2, ZHAO Jintao3

(1. State Power Investment Corporation, Beijing 100033, China; 2. SPIC Central Research Institute, Beijing 102209, China;3. SPIC Henan Electric Power Co., Ltd., Zhengzhou 450016, China)

Nuclear power units has low fuel cost, zero pollutant and carbon dioxide discharge, using nuclear power unit to supply heat can better meet the needs of social and economic development in China. By taking an AP1000 third generation million-kilo watt level nuclear power unit as an example, this paper compares and analyzes two heat supply schemes including high-level extraction and hot re-extraction extraction, and introduces the influence of each extraction scheme on economy and safety of the unit. The results show that, the high-discharge extraction scheme is the most economical scheme and has a better comprehensive technical economy.

AP1000, nuclear steam turbine, nuclear power unit, heat supply, steam extraction, economy

TM623.7

A

10.19666/j.rlfd.201905153

周正道, 华志刚, 包伟伟, 等. AP1000核电机组供热方案研究及分析[J]. 热力发电, 2019, 48(12): 92-97. ZHOU Zhengdao, HUA Zhigang, BAO Weiwei, et al. Study on heat supply scheme for AP1000 nuclear steam turbine[J]. Thermal Power Generation, 2019, 48(12): 92-97.

2019-05-14

周正道(1970),男,高级工程师,主要从事发电生产管理,zhouzhegndao@spic.com.cn。

(责任编辑 刘永强)