天荒坪抽水蓄能电站进水球阀螺栓紧固工艺研究与实践

施玉泽

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明 650032)

0 引言

天荒坪抽水蓄能电站位于浙江省安吉县境内,安装有6台机组进水阀(以下简称球阀)。机组球阀自首台机组投产以来运行至今近20年。抽水蓄能电站启停频繁,球阀每天启闭次数达3~6次,据不完全统计进水阀的开关次数已达万次左右。近年来,球阀在运行过程及防水淹厂房自检过程中出现如下安全性缺陷:球阀枢轴偏磨漏水;球阀工作密封及检修密封漏水;球阀伸缩节活动法兰处漏水;为确保电站安全运行,在2019年度决定对球阀进行大修,拆除6台球阀并返厂进行修复后回装。球阀拆除和回装工作由中国水利水电第十四工程局有限公司负责。

1 球阀结构简介

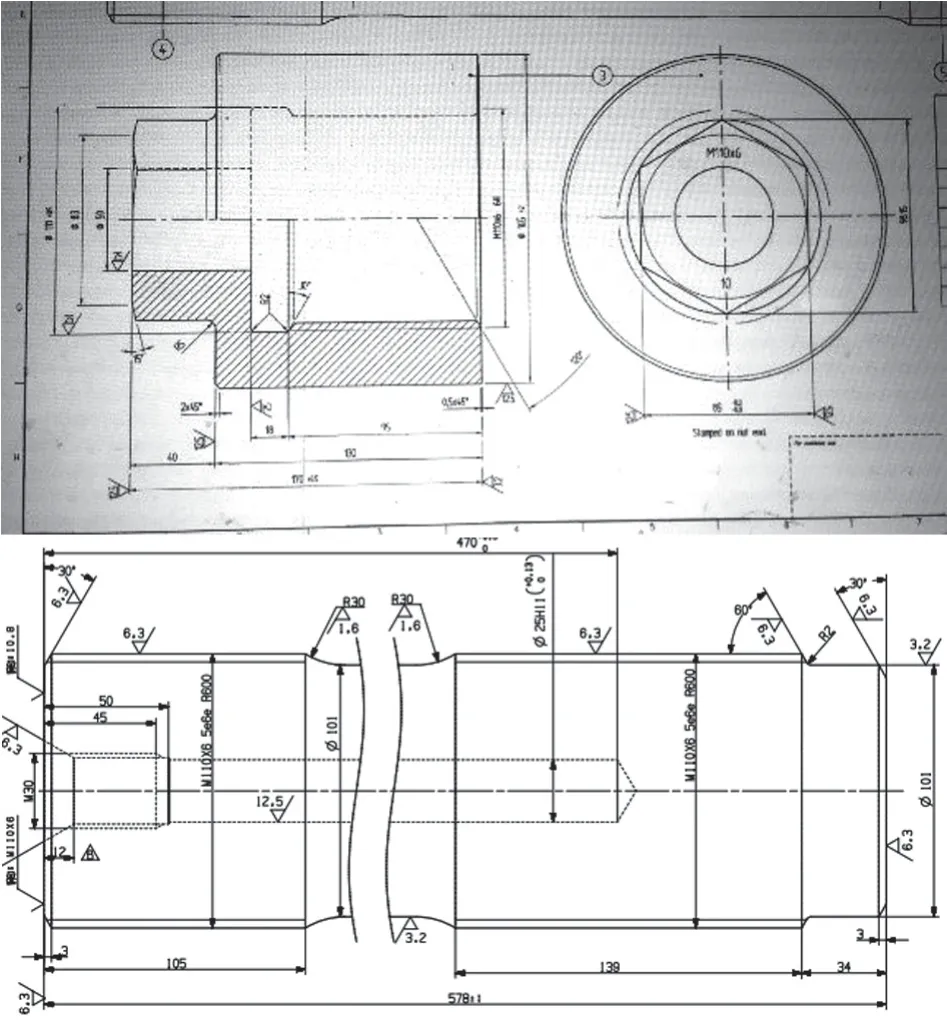

进水阀为卧轴双接力器双面密封球阀,油压操作,通径2 m,设计压力887 m水柱。安装在压力钢管和其蜗壳进口段之间,在水泵工况启动、机组调相、机组正常停机和事故停机起着截断水流的作用,在安装初期球阀还充当高压输水隧道的堵头。球阀结构示意图如图1所示

图1 THP球阀结构示意图

2 球阀上游侧与压力钢管把合螺栓紧固原工艺分析

THP抽水蓄能电站球阀与上游压力钢管通过法兰及螺栓进行连接,在直径2 600 mm的分布圆上均布M110×6 mm的32颗螺栓将球阀与上游延伸钢管把合。受空间影响螺栓无法采用液压拉伸的方法进行紧固,厂家原设计为螺栓采用“氧-乙炔火焰对螺杆内孔进行加温”加温法进行紧固以保障螺栓伸长值。

(1)氧-乙炔火焰对螺杆内孔进行加温装置介绍及原理

在原厂家提供的工艺中球阀上游螺栓采用“氧-乙炔火焰对螺杆内孔进行加温”的方法进行螺栓紧固,主要由燃烧室、焊枪卡口夹套、加温管等部分组成,焊枪卡口夹套和燃烧室均用1Cr18Ni9Ti不锈钢加工,加温管的材质为3Cr19Ni4SiN不锈钢。在进行螺栓加温紧固时通过接在焊枪卡口夹套上的焊枪将氧气、乙炔按一定的比例充入燃烧室内进行燃烧,同时通过焊枪卡口夹套上设置的旁通管内通入干燥压缩空气通过射流功效将燃烧的火焰从加温套管吹至螺栓加温孔底部,再从加温套管外侧与螺栓加温孔之间的间隙带出从通气孔内排出,起到对螺栓加温的作用。火焰加温装置如图2所示。

图2 螺栓火焰加温示意图

(2)氧-乙炔火焰间接对螺杆内孔进行加温存在的问题

1)由于在加温过程中火焰通过加温套管后再从套管外侧与螺栓加温孔之间进行燃烧加温,比起没有加温套管的加温方法温度相对比较均匀,但加温效率不高,且在加温过程中加温套管因受热变形,套管与螺栓加温孔之间间隙不均匀和火焰分布不均匀,火焰会集中在一侧,导致螺栓局部受热较大,极易发生相变及热疲劳损伤,而且3Cr19Ni4SiN不锈钢套管也经常性损毁。目前此工艺已逐步淡出水电施工行业。

2)火焰加温法是对螺栓加温孔对应部位全部进行加温,与螺母装配部位也同时被加温,由于螺栓与紧固螺母之间的温度差导致螺栓热膨胀量大于螺母,在施工过程中往往会出现螺栓伸长值已达到但因螺母与装配部位螺栓之间间隙过小而无法拧紧的状况,只得待冷却后重新进行加温,加温的时间上不好控制,工期也无法精准控制。

3)在《火力发电厂高温紧固件技术导则》(DL439-91)第6.7.1条中指出:“装卸螺栓时,用氧乙炔火把加温中心孔会使局部孔壁产生热损伤”,因此该导则在5.4.5.1中认定:“氧乙炔火焰加温的缺点是火焰温度高,而且集中,容易造成加温孔壁局部金属过热,产生较大的应力,长期使用会降低螺栓的使用寿命,加温孔壁容易产生裂纹,应限制这种加温方法的使用”。THP电站原厂家的施工工艺虽然采用加温套管避免了火焰的过度集中,但还是用火焰直接加温,属于限制使用类。

4)THP电站此次球阀大修6台机都要进行大修,由于拆除后需返厂进行修复,工期紧,为确保工期节点必须3台机同时拆装才能满足工期要求,如采用氧乙炔加温方法,现场势必会存放大量的氧气、乙炔,带来较大的安全隐患。

3 球阀上游侧与压力钢管把合螺栓紧固采用电加热棒加温的可行性研究

通过对球阀上游侧与压力钢管把合螺栓紧固原工艺分析,火焰加温的方法不可取,且电站业主为确保设备能长期安全运行,此次检修对把合螺栓全部进行更换,采用更先进合理的施工工艺势在必行。经对目前国内螺栓加温工艺的调查,除氧乙炔火焰加温法外通常采用电加热棒加温法和电磁涡流感应加温法。对现场进行实地考察后发现电磁涡流感应加温法由于加温感应装置体积较大,现场无法使用,决定采用电加热棒法进行加温。

(1)球阀上游侧与压力钢管把合螺栓结构及伸长值要求分析

球阀上游侧与压力钢管把合螺栓总长为:578 mm,加温孔深度470 mm,加温孔直径为Φ25(0~+0.13) mm,扣除两端螺纹段,中间部位长度为:300 mm。螺母为M110×6,螺牙长度为95 mm,总长为170 mm,尾部配有M85的六方头,可用扳手紧固,螺栓紧固后要求伸长值为0.88 mm。螺栓及螺母加工图如图3所示。

图3 螺栓及螺母加工图

(2)电加热棒的功率选择

通过对螺栓结构、尺寸的分析及伸长值的要求以及加温时间的控制要求,同时考虑热传导过程中的损失等综合因素,也咨询了相关厂家在加热棒外径、长度满足现场要求的前提条件下能制作的加热棒的最大功率,最终确定电加热棒的功率选择在5~6 kW之间。通过分析加热棒功率在此区间内可满足施工要求。

4 球阀上游侧与压力钢管把合螺栓紧固采用电加热棒加温的现场实验

(1)第一次试验

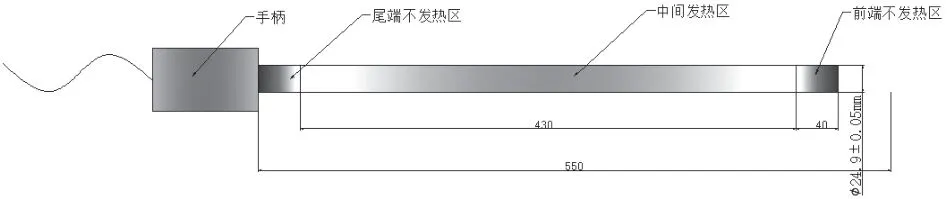

根据螺栓加温孔等相关尺寸,第一次由厂家试制了一根功率为6 kW,总长为550 mm,外径为24.70 mm,发热工作段长度为430 mm的加热棒,并在现场进行试验。第一次试验加热棒外形尺寸加工图如图4所示。

图4 第一次试验加热棒加工图

试验方法:将螺栓水平放置在钢板上,将加热棒放入加温孔内,两端布置百分表,测量加温时间和螺栓伸长量,试验结果如图5所示。

图5 第一次试验加温时间和伸长量对比图

试验结论:加温时间20 min左右螺栓伸长值达到1.2~1.4 mm,满足螺栓紧固后伸长值0.88 mm的要求,但加热棒的尺寸设计不合理,加热棒直径偏小导热效果没有达到最佳,在加温时间和螺栓伸长值线性关系非理想状态;加热棒的发热段过长,加热棒的发热段已经到螺栓尾端螺牙部分,这样将会导致螺栓和螺母之间膨胀不同而咬死,而且根据螺母的结构来看,在安装螺母后尾端还需要延长出75~80 mm,这样加温主要集中部位将在与螺母装配段,不利于螺栓的拆除和安装。

图6 第一次现场实验图片

(2)第二次试验

根据第一次的试验结果对加热棒的尺寸进行优化:将加热棒的总长度修改为573 mm,发热段长度从430 mm修改为320 mm,直径修改为24.9 mm。由于发热段缩短,加热棒功率调整为5 kW。第二次试验加热棒外形尺寸加工图如图7所示。

图7 第二次试验加热棒外形尺寸加工图

第二在试验加热棒到货后用同样的方法进行了第二次试验。试验结果如图8所示。

图8 第二次验加温时间、温度和伸长量对比图

试验结论:通过对加热棒尺寸及发热段长度的调整,试验取得较好的成果,螺栓伸长值满足要求,加温时间和螺栓伸长值线性关系非常理想,而且新加热棒符合现场应用的相关要求,试验取得成功,下一步将转入实践应用阶段。

5 球阀上游侧与压力钢管把合螺栓紧固采用电加热棒加温的现场实践

在经过二次试验后,最终确定了电加热棒的外形尺寸及相关参数,并与厂家订制了一批电加热棒用于THP电站球阀上游侧与压力钢管把合螺栓的拆除除和紧固工作。

虽然在前期做了大量的研究和试验,但在实际应用过程中还是出现了加热棒烧损的问题,通过现场了解,损坏的加热棒多发生在刚通电时段,现场经过分析导致加热棒损坏的原因主要是螺栓加温孔直径为Φ25.00(0~+0.13) mm,是正偏差,而加工的加热棒外径为Φ24.85~24.9 mm之间,螺栓为水平安装,在加热棒初始阶段,加热棒与螺栓只有底部线性接触,传热性能不好导致加热棒本体温度过高而损坏。在发现加热棒损坏原因后,现场对施工工艺进行了改进:①在加热棒上涂抹耐高温导热膏以增加初期传热效果。②在电加热棒电源输入端增加温控装置,在刚通电阶段将工作电压从220 V降至150 V,待加热棒本体膨胀与螺栓加温孔完全贴合后,再将电压调至正常工作电压。通过上述工艺改进后,顺利完成了THP电站6台机球阀192颗螺栓拆除、回装工作。

6 结语

目前天荒坪抽水蓄能电站球阀检修工程已全部结束,球阀检修质量优良。在检修过程中,通过对球阀与上游侧压力钢管把合螺栓结构、紧固伸长值的要求进行了研究,分析了原火焰加温工艺存在的问题,对采用电加热棒进行螺栓紧固可行性进行研究和现场试验,取得了较理想的成果并成功实践应用,可供同类型工程参考借鉴。