壁面改性强化活塞油腔换热的模拟试验

吕继组,高林松,常胜南,邢志远,姜洪鹏,白敏丽

(大连理工大学 海洋能源利用与节能教育部重点实验室,辽宁 大连 116024)

内燃机工作过程中,缸内高温、高压燃气产生热量中的50%以上传给了往复运动的活塞[1],使得活塞冷却问题尤为严峻.而活塞的冷却途径主要有两条,其一是通过活塞环组和活塞裙,经润滑油膜将热量传给气缸套后,再由冷却水腔中的冷却液带走;其二是强制冷却,即利用循环润滑系统中的润滑油专门对活塞进行强制冷却,包括底面喷油冷却和冷却油腔往复振荡冷却.但对于活塞功率密度超过 0.3kW/cm2,特别是大缸径柴油机,底面喷油冷却是无法满足活塞冷却需求的,必须采用冷却油腔振荡冷却[2].冷却油腔换热过程中,润滑油一般不充满油腔,进入油腔后会在腔内做周向流动,且受活塞高频往复运动影响,造成润滑油沿活塞轴向往复振荡,使润滑油与壁面形成振荡冲击换热,润滑油的分布及其与壁面间的换热强度随活塞往复运动而改变.活塞往复运动过程中,由于油腔内冷却油上、下往复振荡,会造成上、下表面始终有一个表面暴露于空气中,即使叠加润滑油的周向运动也很难完全将油腔表面全部覆盖[3-4],进而存在局部壁面与空气直接接触,导致换热系数较低,壁面换热强度下降,活塞冷却效果变差.而随着低速船用大缸径柴油机进一步的高强化发展,缸内会产生更多的热量传给活塞,从而造成冷却油腔局部出现润滑油结焦变质等问题,润滑油变质结焦后会在油腔表面产生沉积,形成多孔结构积碳层,增加换热热阻,使壁面与润滑油之间的传热强度进一步下降,活塞温度将更高,热问题更加严峻.如何提升活塞冷却油腔的换热能力,改善局部过热问题,已成为制约大缸径低速船用发动机进一步强化的一个瓶颈.

目前,国内外学者从改进内冷油腔角度提出了许多强化传热的方法.Lee等[5]试验了内冷油腔形状对活塞温度的影响,采用常规和波浪两种形状的冷却油腔,在最大功率和满载条件下进行了台架试验,结果显示波浪形冷却油腔冷却效果更好.李闯等[6]研究表明,冷却油腔形状对活塞温度场影响较大,油腔高度对活塞温度场的影响最为明显.宗明景等[7]则通过轴向和径向移动活塞内冷油道,模拟了不同位置内冷油道对活塞温度场的影响.郑清平等[8]试验发现,内冷油道位置的改变主要影响变形和应力的大小,对其温度分布规律影响不大.吴志明等[9]利用多相流研究了活塞环形油腔振荡冷却周向换热特性,发现壁面存在不同换热.王兆文等[10]则研究了大型船用活塞多腔震荡冷却的强化机制.这些针对活塞内冷油腔形状、大小和位置进行的研究表明,从结构上能够强化活塞冷却油腔的换热特性,但受限于活塞的强度要求,只能在有限程度上进行强化传热.而随着柴油机功率进一步的提升,必须探寻其他强化内冷油腔传热的方法.

二十世纪末“荷叶效应”引发了社会各界对超疏水现象的研究热潮.超疏和超亲固体表面微观结构大致分为单尺度、双尺度和多尺度[11].比较 3种微结构,多尺度以其具有制备相对容易且机械稳定性好等优势,获得了更广泛的关注.李玉章[11]在管内构建超亲水微纳结构,得出在层流和湍流条件下,对换热都有强化作用.何雨等[12]通过碱辅助构建了氢氧化铜纳米棒阵列结构,发现微纳复合槽群热沉具有更高的液体润湿高度和更好的传热性能.Drelich等[13]认为决定材料润湿性的一个重要因素是材料表面的微纳结构,故利用表面微纳米结构来改善表面的润湿性,进而提高表面的传热性能.Wu等[14]在铜表面制备了亲水TiO2涂层,与光表面进行传热性能的对比试验,表明亲水性更好的 TiO2表面具有更高的传热性能.可见,微结构超亲壁面具有更强毛细吸附力,使液膜变薄、热阻更低,可进一步强化传热.

通过改善冷却介质特性来强化冷却油腔换热是无法改变油腔局部换热特性的,也很难避免壁面直接与空气接触.为此,笔者将微纳米结构壁面引入活塞冷却油腔,在不改变活塞任何结构条件下,从壁面改性角度对活塞冷却油腔往复振荡传热进行强化.利用化学腐蚀和激光刻蚀方法制备 3种微纳米结构表面,采用往复振动冲击换热模拟试验台,探究微纳米结构特性对活塞往复振荡内冷油腔换热的影响.

1 往复振荡冲击换热特性试验系统

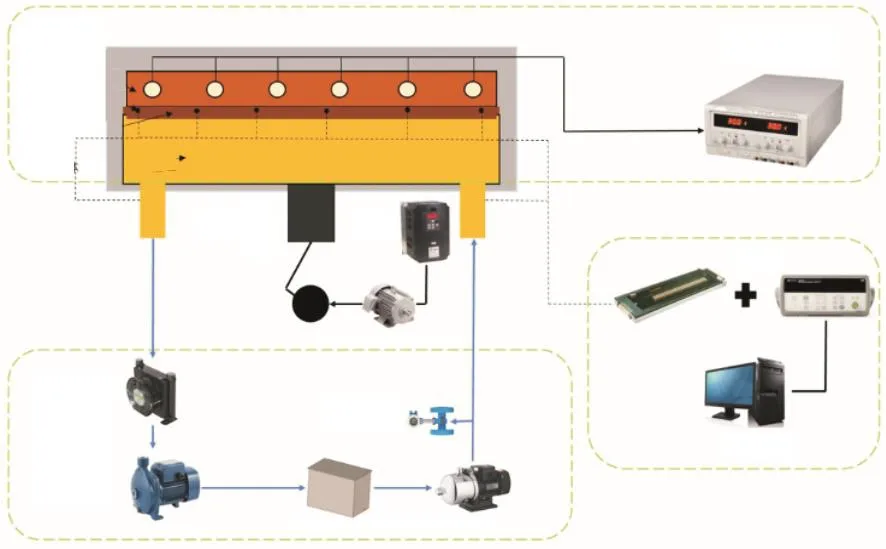

为模拟活塞往复运动过程,内冷油腔冲击换热过程,搭建了试验测试系统见图1.由于是对比试验,不需要定量考量实际情况下活塞内冷油腔的换热,故选择去离子水作为工质从而简化试验.工质由离心泵驱动,经过转子流量计进入试验段.经往复冲击换热后,自然流出进入溢流槽,再经风冷换热器回到水箱,完成整个循环.

图1 往复振荡冲击换热试验台示意Fig.1 Schematic diagram of reciprocating oscillation shock heat transfer test bench

往复运动由一台去除气缸盖的柴油机和一台交流调频电机提供,为更准确模拟实际冲击换热情况,将试验段固定在经过延长的连接杆上.试验过程转速可通过电机变频器进行调节,再由红外转速计测量得到.试验将活塞环形内冷油腔简化为长方形腔体,只考虑轴向往复振荡冲击换热,忽略周向换热.方腔由不锈钢主体和可拆卸铜表面组成,工质进/出口分别在方腔主体下壁面两端.利用陶瓷加热片对上表面进行加热,加热功率通过直流电源进行调节,从而形成不同的热流密度.方腔上表面均匀加工 6个直径为1.3mm的热电偶孔位至中间位置如图2所示,利用嵌入表面的 T型热电偶采集壁面温度,热电偶为实验室自制,试验前采用直流电位差计(UJ37)进行标定,误差为 0.3%.将所有热电偶外接点固定在往复运动试验台侧面,补偿导线直接与外接固定点连接,而补偿导线可以自由运动,从而保证往复过程测量不受影响.

图2 试验段结构示意Fig.2 Diagram of experiment section

试验环境温度为室温(约为 25℃),试验前将陶瓷加热片通过无铅锡膏直接贴合在上表面,腔体周围包裹两层保温材料(气凝胶垫和保温棉),达到无热量损失的效果.所以热流密度 q可由直流电源提供的电压和电流算出,即

式中:U为加热片两端的电压;I为通过加热片的电流;A为试验段上表面的面积.

由于试验工质进入试验段后与上表面产生往复振动冲击对流换热,从而使得工质在进/出口处温度出现温差,根据对流换热公式计算出试验段上表面平均对流换热系数h为

式中:tw为试验段上表面平均温度(通过试验段 6个测点温度平均计算获得);tf为工质流经试验段的平均温度(通过测量进/出口温度平均计算获得).

充液率ω是试验的重要参数,为确定腔内的充液率,将试验段更换为相同尺寸的透明亚克力腔体,采用不同工质流量达到不同充液率,记录所需充液率时液体的流量,即利用流量来换算充液率,然后更换为不锈钢试验段进行换热试验.试验段为方腔,充液率为

式中:H为液位高度;W为方腔总高度.

2 表面制备与表征

2.1 表面制备

试验采用抛光铜表面、超亲水表面、微结构表面和微结构超亲水表面,超亲水表面通过过氧化氢腐蚀方法制备.首先,将试验段铜表面依次通过 124.0、232.5、465.0个/cm2砂纸打磨,再用抛光机将表面抛光,最后分别用丙酮、酒精和去离子水在超声环境下去除表面油污及其他杂质.将抛光表面放入体积分数为 30%的过氧化氢溶液中腐蚀,期间使用黑色密织布遮光,防止过氧化氢光照分解.最后将表面取出,用去离子水清洗掉表面残留溶液,吹干备用.

微结构表面采用激光刻蚀技术进行制备.飞秒激光刻蚀与材料表面接触时间短,对材料的热影响几乎可以忽略不计,可加工均匀的微结构.试验采用的表面微结构尺寸为 200µm×200µm、深度为 30µm 的方形凸台结构,凸台之间间距为 200µm,加工后的整体效果如图3所示.微结构超亲水表面是在微结构表面的基础上,采用制备超亲水表面方法制备而成.

图3 微结构表面整体形貌Fig.3 Overall morphology of micro structure surface

2.2 表面相貌特性

利用扫描电镜观测表面结构,如图4所示.抛光表面没有明显规则结构,会存在大量细小且具有方向性的痕迹,这是由于打磨抛光等因素所造成的,不影响表面性质,可作为参考表面.超亲水表面会在表面形成一层不规则结构.微结构表面结构较为均匀,但由于激光束中心区域能量集中,会在表面留下弧形凹坑,激光束边缘处的铜也会形成一层层的堆积结构,即存在微纳二元结构.微结构超亲水表面经化学方法处理后,会在原有的二元结构上形成更复杂的纳米和诶米结构.

图4 表面扫描电镜Fig.4 SEM image of surfaces

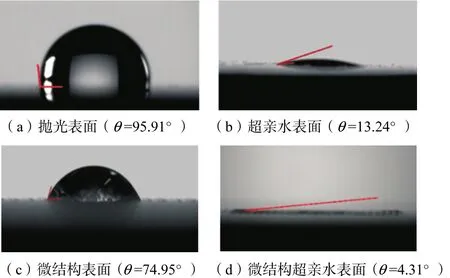

2.3 表面润湿性

表面润湿性由表面接触角来体现,采用光学接触角测量仪器对不同表面接触角进行测量.每次测量液滴大小为 5μL,待液滴在表面上附着稳定后保存并采用五点法对接触角进行测量,进而获得表面的接触角,如图5所示.抛光表面接触角由于每次抛光,表面仍然会存在不同程度的细小划痕,故其接触角会在 90°左右波动,介于亲水性与疏水性之间.过氧化氢腐蚀后的抛光表面呈明显的超亲水特性,静态接触角为 13.24°.由于表面存在微纳二元结构,激光烧蚀后的微结构表面产生了一定的毛细力,呈亲水特性.进一步过氧化氢腐蚀后,会在表面形成较强的毛细力和亲水基团,使表面呈超亲水性,且液滴在表面上会迅速铺展开.

图5 4种表面的接触角Fig.5 Contact angle on four surfaces

3 结果及分析

3.1 准稳态过程

方腔往复振荡换热达到动态平衡时,将热电偶采集间隔设置为1s,测量不同点温度随时间的变化,如图6所示.可以看到抛光表面温度有一定的波动,但最大温度波动差值也仅为 0.7℃;超亲水表面温度波动变得平缓,温度最大差值为 0.3℃.由于在活塞往复运动过程,曲轴处在不同的角度,腔中两相流的分布也会不同,每个行程中约一半时间,液体会在腔的下半部,使上壁面大部分面积与气体接触,会造成一定的温度波动.而上壁面改为超亲水表面后,由于其具有超强的毛细力,可以使液体完全覆盖方腔上表面,形成稳定的液膜,且不会轻易脱落,故在整个行程,上表面始终会有液膜覆盖,从而强化换热,也使换热表面温度波动较小.结果表明一定时间内壁面的温度波动相对较小,能作为准稳态过程进行处理.

图6 表面温度随时间的波动Fig.6 Fluctuation of surface temperature with time

3.2 转速和充液率对换热的影响

图7为不同发动机转速及不同充液率条件下 4种表面结构的换热特性.试验冷却液采用去离子水作为工质,温度范围变化较小,故取去离子水(T=40℃)的物性参数为:ρ=992.2kg/m3,μ=0.653 mPa·s.而在发动机的实际运行过程中,活塞冷却油腔内部机油的平均温度约为 120℃[15],此时机油的物性参数为[16]:ρ=829kg/m3,μ=10.3mPa·s.根据式(3),为保证两种冷却介质的振荡雷诺数ReB(依据式(5)计算)相同、流型分布规律相似,在活塞冷却油腔内部采用机油和去离子水时,发动机的转速之比为

图7 转速和充液率对换热的影响Fig.7 Influence of liquid charging rate and rotating speeds on heat transfer

式中:ωB为活塞的振荡速度;De为冷却油腔的当量直径;n为发动机转速;下标water、oil分别为机油和去离子水;为冷却油腔截面的平均高度;μ、ν和ρ分别为冷却介质的动力黏度、运动黏度和密度.

可视化试验的转速为 150~200r/min,当采用机油对活塞进行冷却时,在相同振荡雷诺数的条件下,所对应的转速为2700~3600r/min,符合发动机的实际运行特性.因此,转速对表面换热有重要影响.由于发动机运行时,内冷油腔中气/液两相流的主流区流型对各壁面换热有极大的影响,而转速直接决定两相流在曲轴转角范围内的变化规律.转速越大,随曲轴转角的变化,加速度的大小变化也就越大,而重力对流型的影响较小,在上表面会形成一定的液膜.而转速较低时,重力影响较大,液体接触上表面时间较短,不会对上壁面产生有效的冲击,导致上壁面液膜覆盖率较低,传热效果较差.另外,随转速的增加,曲轴转动带来加速度的影响越来越大,气/液两相在腔内的混乱程度逐渐增强,液体对上壁面的冲击作用提升,与液体接触上壁面的间隔变短,极大地强化了传热.故所有充液率条件下,平均换热系数随转速的增加都会有不同程度的提升.但随着转速的继续加大,两相流流型的变化变小,此时转速对换热影响会逐渐减弱.

而试验选取从 10%到 90%等间距的 5种充液率.结果表明:充液率为 50%时,换热最强;充液率小于 50%时,气体占据腔内大的部分空间,液体对上壁面的冲击效果有限,且同时不能使壁面形成大面积的液膜覆盖,存在许多表面与气体直接接触处,使换热效率较低.随着液体的体积分数增加,逐渐克服上述缺陷,但换热效果并未持续上升,主要是因为液体占比较大时,液体与上壁面距离缩短,使得液体对上壁面的冲击速度变小,换热强度削弱.

3.3 微纳米结构表面对换热的影响

图8为不同表面结构在不同转速和充液率条件下换热特性.通过不同充液率下表面换热的效果可以看到,处理后表面的换热效果均强于抛光表面.

图8 不同转速和充液率下表面对换热的影响Fig.8 Influence of liquid charging rate on heat transfer at different rotating speeds

低充液率状态下,由于腔内液体较少,受往复冲击作用,液体在抛光表面滞留较短,不能形成完全覆盖的液膜.而两种超亲水表面很好地解决了液膜铺展着壁问题,且由于微结构还使换热表面面积增大,从而使得微结构超亲水壁面换热效果最好.相比来说,微结构表面具有一定的亲水特性,表面面积也比抛光表面相对增加,但依然很难使液体完全覆盖表面,故其换热效果介于抛光表面与超亲水表面之间.可见,低充液率条件下保证壁面形成完整的液膜,进而减少换热表面与腔内气体之间的换热,是提升冷却油腔换热效果的有效措施.

充液率高于 70%时,由于腔内液体较多,对上壁面的往复冲击行程变短,使冲击作用减弱,尤其是在低转速时,液体冲击上壁面作用更弱,此时超亲水壁面的作用依然存在,其能使上壁面完全覆盖液膜,从而强化了换热.随着转速的增大,液体的惯性增强,对上壁面冲击变强,但此时液体占比大,无论哪种表面,上壁面都可以形成有效的液膜覆盖,故此时表面超亲水特性对换热的影响不大,故高速状态下所有表面换热强度几乎相似.而微结构增加了表面面积,在一定程度上对换热具有强化作用.可见,高充液率条件下液膜能够完整地覆盖换热表面,但冲击效果降低,而增加换热面对冷却油腔换热强度的提升具有一定的强化作用.

另外,将方腔上表面进行微结构表面改性,对主流区的往复流动几乎不会产生任何影响,故表面的换热规律随充液率的变化相同.

4 结 论

采用方腔代替活塞冷却油腔环形结构的模拟试验方法,探讨了往复振荡冲击换热过程壁面特性的影响,结果表明:

(1) 通过两种方法制备了不同尺度的超亲水表面,扫描电镜可以看到均匀的多尺度结构,且超亲水特性稳定.

(2) 试验方腔最佳换热充液率为 50%,既可以保证壁面冲击速度,也可以使上壁面形成有效的液膜覆盖;同时转速的增加会增大液体与气体在腔内的混合程度,在一定范围内能强化内冷油腔的换热.

(3) 微纳结构超亲水表面强化换热效果最大,主要是由于微结构与超亲水特性使液膜在上壁面快速铺展并完全覆盖表面,同时微结构还使换热面积增大.