铸造铝硅合金缸盖拉伸性能分析及威布尔建模

赵承章,黄渭清,左正兴,任培荣,刘金祥

(北京理工大学 机械与车辆学院,北京 100081)

由于国家对能源节约与环境保护问题的重视,轻量化、高功率密度以及低排放等[1]特点成为发动机发展的新趋势,发动机性能的不断提高也使得其关键零部件的工作环境日益恶劣.气缸盖作为发动机的重要零部件,不仅布置有冷却水腔、进/排气道和燃烧室等复杂结构,还在工作过程中承受螺栓预紧力、过盈力、铸造残余应力和周期性燃气爆发压力等多种热-机负荷,使其成为发动机最易失效的零部件之一.此外,受到铸造加工方式固有特点以及复杂结构等因素的影响,气缸盖不同位置结构强度通常表现差异,在服役过程受到复杂负荷作用时,会造成关键部位的加速失效,对其可靠性以及发动机寿命造成一定影响,因而有必要对气缸盖不同位置材料进行拉伸性能评估.

铝硅合金材料因其质量轻、导热性能好、比强度高和铸造性能好等优点,在气缸盖材料中广泛使用.刘福东等[2]发现,硅含量的变化对材料的抗拉强度与硬度有明显的影响.Vandersluis等[3]和Chen等[4]研究了微观组织中共晶硅形貌、晶粒尺寸和沉淀强化相等差异对铝硅合金材料拉伸性能的影响.为了更加真实地反映整体气缸盖结构的拉伸性能,不能仅限于对铸造材料进行研究,还需要对气缸盖本体结构进行取样、测试与分析工作.Fan等[5]从经过不同热处理气缸盖的螺栓凸台位置进行取样工作并开展拉伸性能测试,分析发现T6热处理之后的试样表现出更高的屈服强度与抗拉强度.周永寿等[6]对气缸盖进行取样测试,发现气缸盖不同位置力学性能存在差异.然而气缸盖结构复杂且内部多为薄壁,该特征导致取样空间有限,无法取到标准试样,因而需考虑使用小型试样进行测试分析.随着机械零部件朝着结构复杂化和功能多样化的特点发展,用小型试样进行力学性能测试的必要性逐渐增加,在研究核辐射材料、纳米结构材料等方面,小型试样有更大的应用场景[7-8].Yang等[9]研究发现试样尺寸和试样结构的不同导致拉伸性能存在一定的差异.Liu等[10]对小型试样的尺寸进行优化,使小型试样的测试结果达到与标准试样的近似.

针对气缸盖等复杂结构部件的铸造质量评定及性能评估,涉及到铸造工艺、取样方案、性能评定方式方法和试样尺寸效应等因素的影响,测试数据与研究结论不具备普遍性与通用性.因此,需要根据特定结构开展特殊取样试验与研究工作.在进行结构取样时,由于气缸盖薄壁位置的限制,无法满足对取样尺寸的优化来达到与标准试样近似的拉伸性能,因而无法得知薄壁部位可以参考的拉伸性能数据.为了能将小型试样得到的拉伸性能数据用于部件的结构强度分析,研究试样的尺寸效应现象并建立小型试样拉伸数据和标准试样的对应关系是至关重要的.在进行拉伸试验时,随机分布的缺陷会引发试样最薄弱环节的提前失效,最终造成试样的完全断裂[11-12],这一现象符合最弱环节理论的应用背景.威布尔在研究脆性材料的拉伸强度时,结合最弱环节理论,提出了描述试样在均匀应力作用下失效概率的威布尔分布[13].因此,针对不同尺寸试样拉伸性能数据的统计与分析,采用威布尔分布是一种有效的方法.

笔者对铸造铝硅合金气缸盖材料不同位置的拉伸性能进行了测试与分析,并用最弱环节理论的威布尔分布模型对标准试样和小型试样的拉伸性能数据进行了统计分析.首先,在气缸盖顶板、力墙和底板位置进行标准试样和小型试样的取样工作,开展试样拉伸性能测试与微观组织观测,评估气缸盖不同位置的拉伸性能.其次,基于不同尺寸试样拉伸数据,建立了最弱环节理论的威布尔分布模型,得到不同尺寸试样拉伸性能关系.最后,通过建立的关系实现小型试样的拉伸性能对标准试样的预测,得到气缸盖薄壁结构中关键部位的可参考数据,得出气缸盖不同位置微观组织差异,为铸造工艺与气缸盖结构的改进提供参考,建立的最弱环节理论威布尔分布模型可以解决不同尺寸试样间拉伸性能的有效转换问题.

1 试验方案与测试方法

1.1 气缸盖材料和结构信息

研究所用的气缸盖材料为铸造铝硅合金,采用低压铸造和 T6标准热处理方法加工成型.气缸盖材料的化学成分如表1所示,铸造成型的气缸盖单缸结构如图1所示.

表1 气缸盖材料化学成分Tab.1 Chemical composition of cylinder head material

图1 气缸盖单缸结构Fig.1 Single cylinder structure of cylinder head

1.2 试样取样方案

为开展气缸盖整体结构的力学性能分析,对同一个气缸盖多个位置进行机械加工取样.由图1可见,气缸盖顶板、力墙和底板位置结构厚大,可以取到标准试样.但在气缸盖内部,因为存在较多腔孔、薄壁和不规则结构而无法取到标准试样.为了研究气缸盖内部关键部位处的力学性能,只能根据其体积大小取到小型试样.

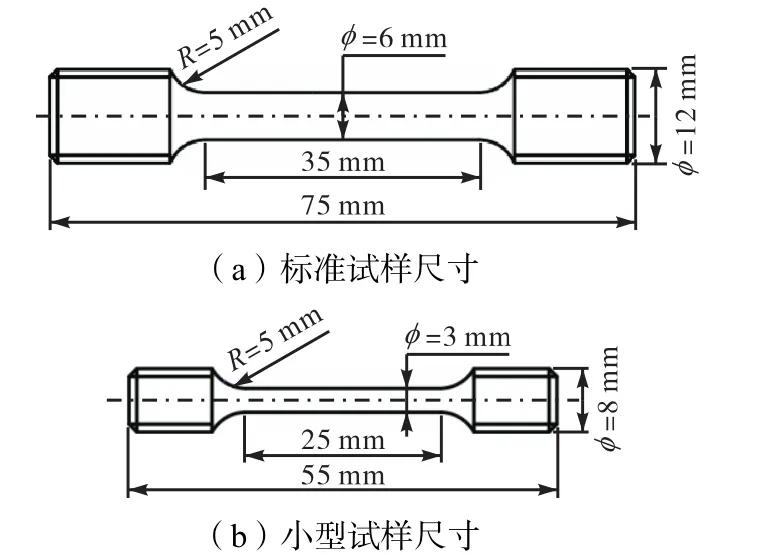

参考金属材料拉伸试验标准 GB/T 228.1—2010设计标准试样结构,根据气缸盖内部关键部位的材料体积限制设计出小型试样结构.标准试样和小型试样尺寸如图2所示.从气缸盖顶板、力墙和底板3个位置处切取样坯并进行机械加工,得到标准试样各 5根,并在紧邻标准试样取样位置附近取样加工,得到小型试样各5根,以此来避免因为气缸盖不同位置的材料特性差异影响尺寸效应的研究.同时在气缸盖内部的进气道夹壁、排气道夹壁和水腔隔板3个位置处切取样坯并加工,得到小型试样各 2根.气缸盖结构取样位置示意如图3所示.

图2 试样尺寸示意Fig.2 Schematic of specimen size

图3 气缸盖结构取样示意Fig.3 Sampling diagram of cylinder head structure

1.3 拉伸性能测试

参考金属材料拉伸试验标准GB/T 228.1—2010,将试样在 MTS809试验机上进行拉伸试验.拉伸试验过程采用应变控制在室温下进行,应变速率为0.00025s-1,直到试样断裂,试验停止.根据拉伸试验过程中记录的数据,计算得到标准试样和小型试样的抗拉强度、屈服强度、断后伸长率、断面收缩率和弹性模量的试验结果.

1.4 微观组织测量

用于观测试样微观组织的样品截取自每个试样断口处的横截面.将样品进行机械打磨与抛光,之后用蔡司 Axio Observer Z1M 金相显微镜进行微观组织的观察,可以看到样品的孔隙和共晶硅.最后将样品进行阳极化制模处理,并在偏振光下用光学显微镜观察样品的晶粒组织和二次枝晶臂间距(SDAS).使用不同放大倍数拍摄微观组织的光学显微图片,并使用图像分析软件 Image-ProPlus对孔隙、SDAS和共晶硅颗粒进行量化表征.光学显微图片的像素可达到 5.0×106.

使用20倍的放大倍数拍摄样品中存在的所有孔隙,并测量其孔隙面积.孔隙面积与样品面积的比值作为一个试样的孔隙率.SDAS是通过对二次晶胞间距测量取平均值得到,其计算公式为

式中:L为连续排列的晶胞两边缘间总长度;m为被测晶胞的数目,每个样品被测晶胞超过500个.

共晶硅颗粒形貌通过两个特征进行量化表征,第一是长宽比,是颗粒等效椭圆的长轴与短轴之比;第二是圆度R,其计算公式为

式中:P为颗粒周长;A为颗粒面积.圆度越接近1说明颗粒越圆,每个样品被测的共晶硅颗粒超过800个.

2 试验结果与分析

2.1 试样断裂结果

在拉伸试验过程中,试样的标距段部位由于横截面积小,一直处于高应力状态,而试样夹持部位与标距段之间的过渡部位会因为尺寸的变化而产生应力集中.因此,试样的标距段和过渡段是容易产生断裂的位置,进行拉伸试验的试样断裂结果如图4所示,试样的断裂位置均位于标距段内,说明试样设计合理,试验数据可靠.

图4 试样断裂示意Fig.4 Diagram of specimen fracture

2.2 试样微观组织

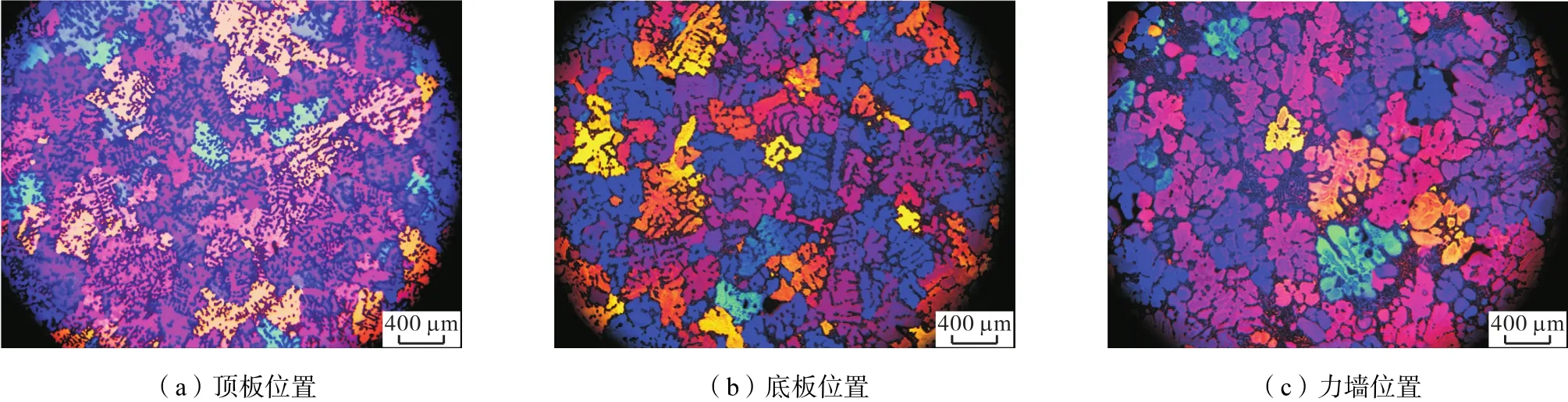

不同取样位置试样的代表性晶粒组织如图5所示,试样在顶板、底板和力墙位置处的晶粒组织逐渐变大.铸造工艺和砂型模具结构的影响会导致合金在凝固过程中冷却速度的变化,因而出现随取样位置不同呈现的晶粒组织差异[14].晶粒组织的差异可以通过 SDAS定量化表征.根据 Vázquez-López等[15]建立的相关关系,合金的 SDAS反映了材料凝固过程的冷却速度,冷却速度越快,形成的 SDAS越小;冷却速度越慢,形成的SDAS越大.在气缸盖铸造过程中,顶板位置离浇道最远,且靠近冷铁,冷却速度最快;底板位置靠近浇道,冷却速度较慢;而力墙位置处于两缸之间的中间部位,散热条件不好,冷却速度最慢.

图5 气缸盖不同位置的晶粒组织Fig.5 Grain structure at different positions of cylinder head

图6为不同取样位置和不同取样尺寸试样的SDAS平均值.不同取样位置试样的SDAS有较大差异,而同一位置试样的 SDAS基本一致.试样在力墙、底板和顶板位置的SDAS的平均值分别为56.6、28.8和 24.2µm,与力墙位置相比,底板和顶板位置分别下降了49.1%和57.2%.

图6 不同尺寸试样在3个位置的SDAS对比Fig.6 Comparison of SDAS of specimens with different sizes in three positions

图7为不同位置的铝硅共晶组织的微观特征.位于顶板和底板位置处的共晶组织分布均匀,共晶硅呈现细小的纤维状形态,而位于力墙位置的共晶组织分布不均,且共晶硅是狭长的针状形态.由于不同位置处的冷却速度不同,导致凝固较快的顶板和底板位置限制了硅的生长而出现细小的共晶硅颗粒,而力墙位置由于凝固速度较慢,使硅有机会向铝基体生长,产生了狭长的共晶硅形态.狭长的针状共晶硅会严重的割裂铝基体,导致材料延展性的降低,并且更容易在其尖锐棱角的周围产生应力集中而导致材料强度的下降[3].

图7 气缸盖不同位置的共晶组织Fig.7 Grain structure at different positions of cylinder head

图8为共晶硅的长宽比和圆度特征在不同试样中的对比结果,特征之间的差异是由取样位置的不同导致的.共晶硅的长宽比和圆度在顶板和底板位置基本相同,而力墙位置的结果明显高于其他位置.在顶板、底板和力墙位置,共晶硅的长宽比平均值分别是 1.45、2.01和 3.48;共晶硅的圆度平均值分别是4.76、4.73和 5.88.

图8 不同尺寸试样在3个位置的共晶硅形貌对比Fig.8 Comparison of the morphology of eutectic silicon of specimens with different sizes in three locations

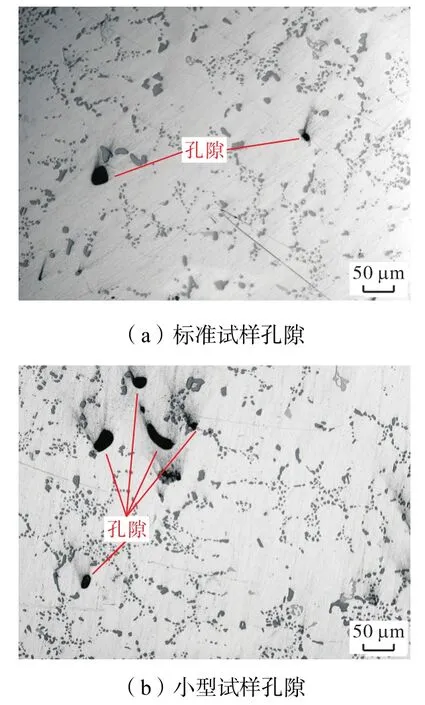

在气缸盖铸造过程中,体积收缩和溶解气体的综合作用导致了材料中孔隙的生成[16].收缩孔隙的特征是沿着枝晶臂形成的不规则孔洞,形成的原因是由于合金溶液各种成分的凝固顺序不同,枝晶首先凝固成形,周围没有足够的液态合金补偿因枝晶凝固产生的收缩孔隙[14].气孔的形成原因是金属在液态下比在固态下溶解更多的气体,在凝固过程中,液体金属中的气体产生气泡,逐渐向上浮动逸出,但由于铸造过程中朝上的顶板位置先于其他位置凝固,导致内部产生的气泡未能全部逸出,且气泡周围没有足够的液态金属进行补偿,因而出现较为规则的球形气孔.

图9为不同位置和不同尺寸试样的孔隙率平均值对比.孔隙率出现了因试样尺寸不同导致的明显差异,小型试样的孔隙率普遍高于标准试样.由于铸造工艺和复杂结构的原因,气缸盖中存在的孔隙较多且分布不均匀,因而小型试样中较小的横截面积导致孔隙所占空间比例较大.图10为不同尺寸试样孔隙.与图10a相比,图10b所示小型试样横截面处的孔隙较多且所占比例较大.测量得到的所有标准试样和小型试样的孔隙率平均值分别为0.18%和0.40%.

图9 不同尺寸试样在3个位置的孔隙率对比Fig.9 Comparison of porosity of specimens with different sizes in three locations

图10 不同尺寸试样孔隙Fig.10 Porosity of specimens with different sizes

2.3 试样拉伸性能

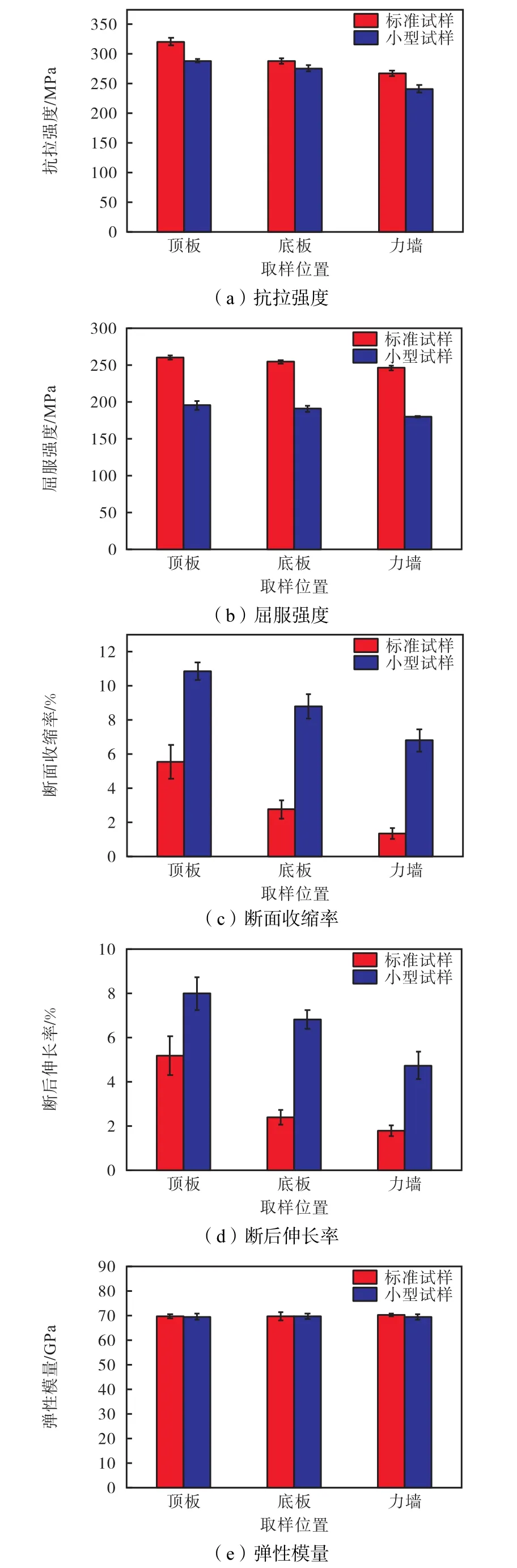

图11a为不同位置处的标准试样抗拉强度,顶板位置处的抗拉强度最高(320.8MPa);其次是底板位置(288.2MPa);力墙位置处的抗拉强度最低(267.2MPa).不同位置处的小型试样抗拉强度从高到低依次是顶板位置(288.4MPa)、底板位置(275.6MPa)和力墙位置(241.2MPa).在相同位置处,由于试样尺寸不同也导致了明显的差异,标准试样的抗拉强度明显高于小型试样.与标准试样相比,小型试样在顶板、底板和力墙位置的抗拉强度分别下降了10.1%、4.4%和9.7%.

图11b为试样之间的屈服强度差异.标准试样在顶板、底板和力墙位置的屈服强度分别为 260.2、254.2和 246.0MPa.对比不同位置处的小型试样屈服强度,从高到低依次是顶板位置(195.2MPa)、底板位置(190.6MPa)和力墙位置(180MPa).与标准试样相比,小型试样在顶板、底板和力墙位置的屈服强度分别下降了25%、25%和27%.

试样的断面收缩率和断后伸长率的对比如图11c、图11d所示.对比发现,顶板位置的断面收缩率和断后伸长率最大,其次是底板位置,力墙位置最小.小型试样的断面收缩率和断后伸长率明显高于标准试样.断面收缩率和断后伸长率的大小反映了材料塑性变形的能力.图11e对弹性模量的对比发现,试样的弹性模量几乎没有变化,所有试样的弹性模量变化仅在 68~73GPa间波动,没有表现出因取样位置不同和试样尺寸不同而导致的差异.

图11 不同尺寸试样在3个位置的拉伸性能Fig.11 Tensile properties of specimens with different sizes in three locations

通过拉伸性能数据对比与微观组织观测发现,气缸盖整体结构因微观组织差异而反映出的拉伸性能有较大的分散,在顶板位置处的拉伸性能最好,底板位置处次之,力墙位置的较差.拉伸性能随位置不同的变化主要受到晶粒尺寸、共晶形貌和孔隙的共同影响.试样在同一取样位置,标准试样的拉伸性能明显优于小型试样.通过微观组织对比,不同尺寸试样在同一取样位置的晶粒尺寸与共晶硅形貌基本一致,而孔隙率存在较大差异.小型试样因其横截面积较小,其中存在的孔隙会削弱其抵抗变形和承受负荷的能力.在受载情况下,较小横截面积上的孔隙也会比大横截面积上的孔隙更容易聚集和结合,导致小型试样拉伸性能较差.

2.4 不同尺寸试样拉伸性能的统计分析

2.4.1 最弱环节理论的威布尔分布模型

所研究的两种尺寸试样取样位置靠近,取样加工工艺一致,且试样断裂位置处于标距段内,因而可以排除因试样存在不同尺寸的表面缺口和不同加工工艺等因素导致的拉伸性能差异.试样因孔隙缺陷的影响导致了试样的断裂失效,可以用到最弱环节理论的威布尔分布模型,对拉伸性能数据进行统计分析.

威布尔分布的最弱环节理论假设试样中存在导致样品失效的关键缺陷,试样中缺陷的随机分布导致材料强度的分散[17].使用最弱环节理论的威布尔分布模型,不需要对试样中存在的缺陷进行全面的检测与统计,只需用拉伸性能数据对模型进行拟合即可.在有限的缺陷检测条件下,此模型具备简便高效的特点.在基于最弱环节理论的威布尔强度分布中,试样在强度σ下的分布函数为

式中:P(σ)表示在强度小于或等于σ的情况下试样的失效概率;cσ为尺度参数,反映数据σ的分散性;w为形状参数,控制函数曲线的形状.

2.4.2 威布尔分布模型在不同尺寸试样下的应用

式(3)中样本的失效概率P由Bergman[18]提出的方法来估计,Wu等[19]利用蒙特卡罗模拟表明,Bergman的估计是使威布尔分布的两个参数计算精度最高的方法之一.由Bergman估计的故障概率为

式中:n代表参与统计的试样数量;i表示所有测试样品的抗拉强度值按递增顺序进行排列的排列数.

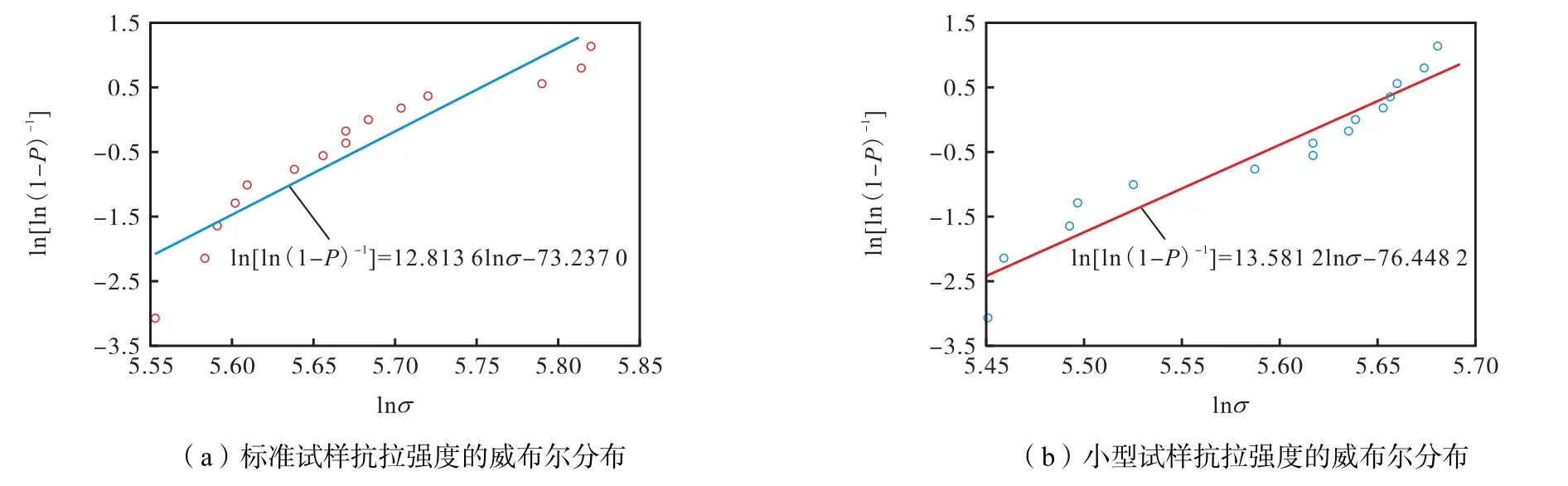

为了方便进行模型的拟合,将式(3)转化为

用式(4)计算得到每个试样在对应抗拉强度σ下的失效概率P,并将P和σ代入式(5),采用最小二乘法即可拟合得出不同尺寸试样的威布尔分布模型的函数曲线作为lnσ的函数).拟合得到的标准试样和小型试样的威布尔分布曲线与试验数据点如图12所示.拟合出的曲线与试验数据点的分布有良好的一致性.

图12 威布尔分布Fig.12 Diagram of Weibull distribution

2.4.3 标准试样力学性能的预测

通过拟合得到的两种试样的威布尔分布模型,便可建立标准试样与小型试样的抗拉强度在相同失效概率下的对应关系,即

式中:1σ为标准试样的抗拉强度;2σ为小型试样的抗拉强度.通过式(6)得出两种试样抗拉强度的关系为

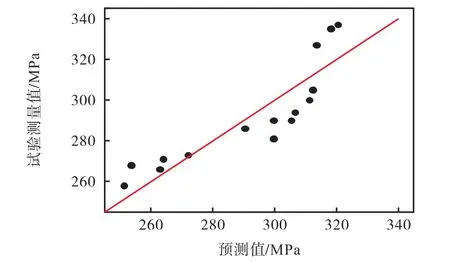

通过建立的对应关系使用小型试样抗拉强度计算得到标准试样抗拉强度的预测值,预测值与试验测量值的对比结果如图13所示.通过对比发现,预测值与试验测量值之间的最大误差仅为 6.64%.因此,通过威布尔分布建立不同尺寸试样抗拉强度的对应关系,可以得到较为准确的抗拉强度数据.

图13 标准试样抗拉强度的预测值与试验测量值对比Fig.13 Comparison of predicted and measured tensile strength of standard specimens

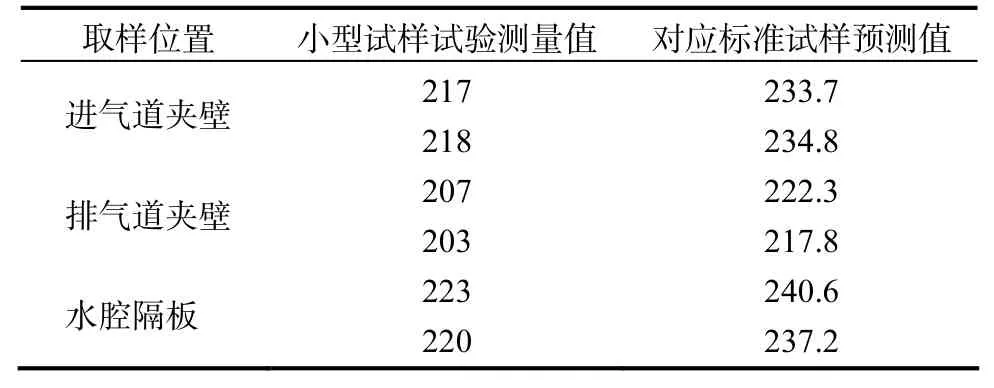

气缸盖内部结构复杂且多为薄壁结构,为了得到气缸盖内部关键部位可靠的拉伸性能,对其内部进气道夹壁、排气道夹壁和水腔隔板处的小型试样进行试验测量,并通过建立的两种试样的关系来预测标准试样的抗拉强度.预测得到的标准试样的抗拉强度如表2所示.将预测结果与其他位置标准试样的抗拉强度进行对比发现,进气道夹壁、排气道夹壁和水腔隔板处的抗拉强度均低于顶板、力墙和底板位置,排气道夹壁位置的抗拉强度最低.由此反映出在气缸盖工作过程中,内部薄壁位置比其他位置更容易出现裂纹而导致失效,其排气道夹壁位置的结构强度可能是影响气缸盖可靠工作的关键.因此,在气缸盖的结构设计与铸造过程中,需着重考虑气缸盖内部的结构强度与工作可靠性问题.

表2 关键部位小型试样抗拉强度试验测量值与对应标准试样预测值Tab.2 Measured values of small-scale specimensat key parts and the predicted values of corresponding standard specimens MPa

3 结 论

对铸造铝硅合金气缸盖结构进行取样,研究分析了不同位置和不同尺寸试样的微观组织和室温下的拉伸性能,对试样的拉伸数据进行统计分析,通过建立的威布尔分布模型,得到不同尺寸试样抗拉强度的对应关系.最后通过得到的对应关系预测出气缸盖内部结构标准试样的拉伸性能.主要结论如下:

(1) 气缸盖整体结构的微观组织和拉伸性能具有一定的差异;通过两种尺寸试样在不同位置的拉伸性能分析,发现顶板位置的拉伸性能最好,其次是底板位置,力墙位置的拉伸性能最差.

(2) 标准试样的拉伸性能优于小型试样的拉伸性能;小型试样容易导致分布不均的孔隙以较大比例出现在其横截面积上,且在受载情况下更容易出现相邻孔隙的聚集和结合,导致拉伸性能的下降;两种尺寸试样的拉伸性能差异可能是受到孔隙缺陷的影响.

(3) 通过拟合得到的威布尔分布模型,建立了两种试样抗拉强度的对应关系,使用小型试样的抗拉强度预测对应的标准试样抗拉强度,预测值与试验测量值的最大误差为6.64%;通过所建立的对应关系得到了气缸盖内部关键部位的拉伸数据,分析发现气缸盖内部关键部位的抗拉强度明显低于顶板、力墙和底板位置,其中排气道夹壁位置的抗拉强度最低.