长大隧道穿越软弱围岩地层涌水突泥施工处理技术

范晓虎

(中铁隧道集团三处有限公司,广东 深圳 518000)

1 工程概况

兴泉铁路宁泉段桃山隧道位于福建省三明市大田县境内,隧道起讫里程为DK322+190~DK327+788,全长5598m,最大埋深270m。隧区属低山丘陵区,地形起伏较大,局部较陡。洞身主要穿越三叠系下统溪口组(Tx)砂岩及晚白垩世石牌前单元(KS)花岗岩岩脉,隧区内发育宋京一号、二号、三号断层,受断层影响,节理发育,岩体破碎,易发生涌水突泥。

2 工程地质及设计施工参数

桃山隧道出口DK326+740~DK326+670段设计为弱风化砂岩地层,节理裂隙较发育,多呈闭合状,岩体新鲜,质硬,呈短柱状,长柱状及碎块状。V级围岩 Va型复合式衬砌,加强支护采用拱墙16cm格栅钢架,纵向间距1m/榀,拱部采用φ42小导管超前支护,开挖工法为台阶法。

实际开挖过程中揭示掌子面围岩为粉质粘土状全风化层(Tx),层理不清晰,节理紊乱,岩体呈硬塑~坚硬土状,强度为极软岩,埋深约146m,围岩在地下水作用下会产生塑性流变,出现大变形;掌子面拱顶左侧(线路右侧)有股状水流出,拱顶右侧至拱腰位置为散状线流状渗水,水流夹杂泥土,呈浑浊褐黄色涌出。DK326+740~DK326+720段衬砌类型变更为Vc型衬砌,采用台阶法开挖。加强支护采用全环I18型钢钢架,纵向0.8m/榀。超前支护采用拱部双层φ42小导管,拱墙系统锚杆为大外插角φ42小导管,采用喷射混凝土临时封闭掌子面上台阶。对不满足承载力要求段落采用φ76隧底钢管桩注浆加固。

3 水文地质

地表水主要为隧道进出口及洞身沟槽内的沟水,由大气降水补给。大气降水和地表水的直接入渗是地下水的主要补给来源,隧道设计最大涌水量Q=14000m/d。

4 涌水突泥情况

2019年9月23日,桃山隧道出口掌子面里程DK326+721处施工时出现涌水突泥,该处埋深约146m,洞内涌泥长度约200m,平均宽度7.5m,平均深度2.3m,约5000m。隧道洞身DK326+706~DK326+730段对应地表范围出现斜面直接约38m的圆形陷坑,坑周裂缝宽度40~100cm,下沉深度50~200cm。

5 处理方案研究

5.1 原因分析

桃山隧道出口因宋京一号、二号、三号断层存在,受构造影响,围岩整体破碎,地下水较发育。该段围岩为Tx砂岩偶夹灰岩,差异风化严重。现场涌水突泥物质以黄色强风化、弱风化砂岩为主,间夹部分灰岩。分析认为掌子面涌水突泥属于带状或囊状节理密集带、地下水发育。结合气象资料,降雨频繁,地下水受地表水补给。

综上所述,在构造、岩性、水文等复杂地质环境不利组合条件下,施工过程中掌子面左侧拱部带状或囊状富水体突发涌水突泥,属地质灾害。

5.2 处理方案

地表处理:1)陷坑外10m范围设置警界线及告示牌;2)陷坑外5~10m设置截水天沟,将地表水引排至坡脚既有沟渠;3)清除裂缝范围灌木及腐质表层并采用3:7水泥土回填。

洞内处理:1)于DK326+758处设置2.0m厚3m高C30砼挡渣墙,并在其外侧反压石渣坡道,挡渣墙施工前在墙底部设置两排长3.0m的φ42锚管(纵×横1.0×1.0m),锚入已施工仰拱填充砼内;2)DK326+758~+721段采用洞渣反压回填,对回填体及突涌体采用φ42小导管注浆加固,并施作DK326+758~+738段施工走行平台;3)在DK326+738处反压体上设置3.0m厚C30砼封堵墙,埋入反压体深度不小于1.5m,墙周采用φ42锚管进行锚固;4)设挡反压完成后,清理挡渣墙至洞口段涌泥并疏通排水沟;5)于DK326+738封堵墙处,施作DK326+738~+721段全断面注浆,固结坍塌体。注浆加固后结合超前钻探、地质雷达、地震波超前地质预报及瞬变电磁法验证加固效果及前方围岩情况;6)DK326+738~DK326+724段变更为Vd加强型复合式(有砟)衬砌,衬砌为55cm厚钢筋混凝土,初期支护厚度为27cm,采用全环I20b型钢,纵向间距0.6m/榀。拱部超前支护采用拱部180°Φ108管棚及45°外插角Φ42小导管。施工方法为三台阶临时仰拱法。掌子面一级及二级台阶采用临时喷砼及玻璃纤维锚杆加固,喷砼厚10cm,0.6m一循环;7)本循环施工完成后根据现场围岩情况及地质预报措施确定下一循环施工方案。

洞内外监测:1)在地表陷坑及周边设置观测点,开展沉降变形监测;2)加强洞内涌泥堆积体观测及已施工段初期支护变形监测,并做好洞内水量监测。

6 涌水突泥段处理实施方案

6.1 总体方案

洞外对塌陷区设警戒线,清表后施工截水沟防止地表水渗入,待塌陷区稳定后分层回填3:7水泥土,采用挖掘机夯实。清理洞内淤泥和采用洞渣反压回填,施工挡渣墙、封堵墙及操作平台,施作超前帷幕注浆,加固完成并验证注浆效果满足要求后进行超前大管棚和开挖支护施工,施工过程中加强洞内和地表监控量测,分多个循环施工通过涌水突泥影响段落。

6.2 实施方案

1)地表处理:对地表塌陷区外侧10m范围内设立警戒线和安全警示标志,禁止非工作人员进入警戒区内,对塌陷区进行清表后施工C20混凝土截水沟和3∶7水泥土回填处理。

2)洞内施工:①止浆墙施作:开挖止浆墙基础,基底虚碴杂物清理干净,基底及周边打设三排φ42锚管锚固,边墙长3m、底部长5m,间距1m×1m(环×纵)。立模浇筑C30混凝土止浆墙,止浆墙厚3m,高7m。止浆墙施作过程一定要保证质量,尤其是周边与开挖轮廓线的接触部位,必须密实,防止漏浆;②场地硬化处理在封堵墙后方设10m长的作业平台,平台表面采用30cm厚C25模筑混凝土浇筑硬化,混凝土浇筑须平整,便于钻机上下。

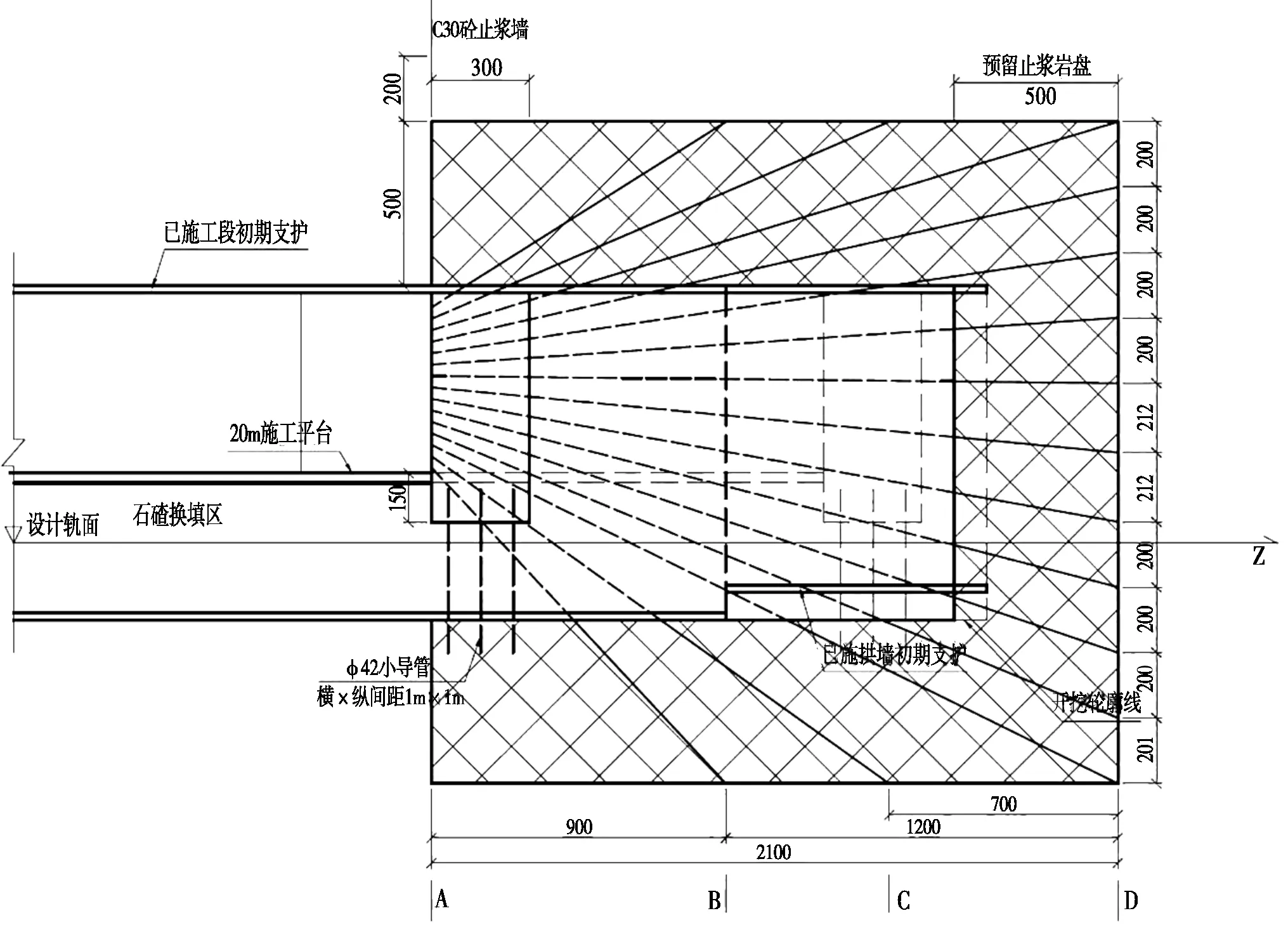

3)超前帷幕注浆:超前帷幕注浆加固范围为掌子面及开挖轮廓线外5m,每循环纵向加固范围为21m,开挖16m,超前帷幕注浆孔设计图1所示。

图1 超前帷幕注浆孔设计纵断面图

注浆管采用φ89mm钢花管,设注浆孔145孔,洞周采用1∶0.8水泥水玻璃双液浆加固,洞内采用1∶1水泥单液浆加固,注浆压力4~6Mpa,特殊情况不超过8Mpa。单孔注浆压力逐步升高至设计终压,且连续注浆10min以上或进浆量小于初始进浆量的1/4时,判定单孔注浆结束。水泥采用42.5级普通硅酸盐水泥,水泥:波美度Be’=40。钻孔注浆顺序按“由内到外、由上到下、间隔跳孔,先无水孔后有水孔”的原则进行,以达到控域注浆,挤密加固的目的。施工过程中对孔序、注浆压力、速度等参数进行记录分析并绘制P-Q-t曲线分析注浆效果。超前帷幕注浆实际施工情况见图2。

图2 超前帷幕注浆实际施工图

钻机安装应平整稳固,保证钻杆中心线与设计注浆孔中心线相吻合,在钻孔过程中要经常检查校正钻杆方向。注浆孔的孔底偏差不应大于孔深的1/40,检查孔的孔底偏差不应大于孔深的1/80。钻孔2m后应安装孔口管或注浆管,测量水压力及涌水量,并按表格填写记录。在涌水量大、压力高的地段钻孔时,应先设置闸阀的孔口管,孔口管埋入止浆墙深度随最大注浆压力而定,孔口管宜为直径不小于90mm无缝钢管。采用前进式注浆。

4)注浆效果验证:注浆结束后采用了钻孔取芯、孔内成像、地质雷达、TSP及瞬变电磁法验证注浆加固效果。通过物探、钻孔取样、孔内成像及掌子面观察等措施判断在 6MPa~8MPa分形劈裂注浆后,浆液在原岩体裂隙及孔隙中形成条带及团块,并挤压出注浆体内含水量,但不能改变原岩的破碎程度,不能提高原岩的完整度;只能将松散粘粒及砂粒固结成块。能够适当提高原岩的抗压强度,对抗剪强度提高较大(主要是改变内摩擦角Φ值)。注浆效果满足要求,可以进行下步施工。

5)泄水孔施工:在止浆墙后方设3环孔径φ100mm泄水孔,每环不少于8根,泄水孔端头安装闸阀,将加固圈外侧水引排处理,减少对围岩的压力。

6)大管棚施工:采用徐工XMZ120履带式潜孔钻机施工,无管棚工作室,拱部180°范围设32 根Φ108 管棚,单根长20m,环向间距0.4m,纵向间距10m,搭接长度5m,管棚外插角10°~15°,注浆材料为水泥浆。大管棚钻孔施工时,由技术人员现场测量,严格控制钻机钻孔角度。

7)三台阶临时仰拱法开挖:采用三台阶临时仰拱法开挖,开挖方式主要以机械配合人工方式开挖,局部采用破碎锤配合放小炮开挖方式施工,台阶高度根据现场情况合理划分,方便机械施工。开挖时各台阶长度不得超过6m,上台阶开挖进尺每次不超过1榀钢架,中下台阶开挖进尺每次不得超过2榀钢架,不得对口开挖。

8)初期支护施工:洞身支护施工工序流程为:初喷砼→系统支护(系统锚杆、钢筋网、钢架)施工→复喷砼至设计厚度。

①初喷施工:开挖作业完成后,需立即进行初喷临时支护开挖面以封闭围岩,防止开挖面暴露时间太长掉块坍落,充分发挥围岩的自稳能力。

②系统锚杆施工:系统锚杆主要分拱部和边墙的45°外插角φ42小导管和临时仰拱的6m长φ25玻璃纤维锚杆两种。φ42锚管主要用于隧道边墙和拱部支护,φ25玻璃纤维锚杆主要用于上中台阶临时仰拱支护。

③钢筋网施工:钢筋网在洞外集中加工,焊接必须保证其牢固性,焊接不得有夹渣、气泡等现象发生;钢筋网制作时,纵、横筋应交错搭接,以利于其更好地受力;网格尺寸误差不大于10mm。

将钢筋网片搬运至洞内铺挂,网片与网片之间钢筋搭接长度不小于1个网孔,与锚杆、钢架等固定装置联接牢固。

④钢架施工:钢架按设计要求安装,安装尺寸允许偏差:横向和高程为±5cm,垂直度±2°,间距±10cm。钢架的下端设在稳固的地层上,拱脚高度低于上部开挖底线以下15~20cm。拱脚开挖超深时,加设钢板或混凝土垫块。安装后利用锁脚锚杆(管)定位。

⑤复喷砼施工:喷射时分段、分片按由下向上的顺序进行,以避免污染未喷砼地段,岩面个别地方出现的较大超挖时,应首先予以找平,可先用短钢架或钢筋网折叠进行回填,然后予以回喷密实,不得用其它杂物回填,保证不留空洞。

9)监控量测:施工期间加强地表裂缝监测和塌陷区沉降观测,加强洞内水平收敛和拱顶沉降数据观测,每天监测次数不少于4次,监测数据实时分析并上报主要管理人员,发现异常是应立即暂停施工。

10)超前地质预报:本循环开挖完成后,采用TSP、地质雷达、瞬变电磁法及钻孔钻芯等方法进行掌子面前方、洞周围岩及水土分布情况进行探测,根据地质预报结果和掌子面围岩观测情况,联系建设各方确定下步施工措施。

7 施工中遇到问题及解决方案

1)超前帷幕注浆设计最大单孔深度23m,实际施工时,因地质情况为全风化砂岩状土质地层,地下水丰富,钻孔存在塌孔现象,无法一次钻孔至设计深度。

现场采用分2~4次安“钻孔、注浆、再钻孔、注浆”的方法顺利的完成了设计深度的钻孔注浆工作。

2)超前帷幕注浆过程中因注浆压力大,造成已施作完成的初支喷砼面出现掉块、脱皮、开裂现象,初支钢架发生扭曲变形情况。现场施工中采取如下几种方法处理:①注浆过程中进行实时监控量测,当监测点变形超过预警值或发生突变时,立即暂停注浆施工,待注浆浆液凝固达到一定强度,围岩岩体稳定后再进行作业;②在施工作业平台下增设I16工字钢横撑,对已施作的初支段钢架进行横向支撑,横撑与钢架将采用加筋焊接方式连接,增加横向反力,可抵消注浆过程中钢架承受的部分围岩压力;③注浆过程发现有围岩变形较大时,暂停注浆施工,对已施工初支段钢架增设锁脚锚管,采用2根4m长φ42mm的钢管进行加固,锚管内注1∶1水泥净浆提高锚管刚度。锚管与钢架间采用φ22mm“U”型钢筋焊接牢固,采用单面焊接,焊缝长度不小于22cm。

8 实施效果

经过连续五环帷幕注浆加固施工,顺利的完成了桃山隧道DK326+740~670段软弱围岩涌水突泥段施工,桃山隧道于2021年1月份顺利贯通。

9 结语

长大隧道穿越软弱围岩地层段发生涌水突泥时,首先应将人员和设备撤离至安全区域,及时组织排查地表及周边地形、水系情况;其次,加强洞内拱顶沉降、水平收敛和地表沉降开裂情况监测,加强施作超前地质预报,及时探测洞周围岩情况。最后,待突涌稳定后进行地表和洞内处理,地表应设置警戒区,防止非工作人员入内,若有塌陷开裂现象,可采用设置截水沟和水泥土回填处理措施,必要时可进行地表注浆加固处理,洞内采用反压回填后施工超前帷幕注浆,无工作室超前大管棚超前支护措施,三台阶临时仰拱法开挖,加强支护衬砌参数,可安全、快速、有效的通过了涌水突泥段落。