基于PowerMill的深腔模具加工方法

苑妮,吕宏贵

(中国华录·松下电子信息有限公司,辽宁大连 116023)

1 引言

在高速模具加工中对于深腔的处理通常比较麻烦,由于加工使用各种直径刀具长度的限制,加工后的模具镶块经常会遇到刀具间接刀、加工让刀后引起的工件缺肉、表面精度不良以及单个刀具加工时间过长产生的刀具损耗等问题。因此,如何将深腔位置加工到位、精度得以保证,是CAM设计要考虑的问题。本文以我司某深腔模具为例,以多年加工经验为基础,给出不同加工策略、使用不同加工刀具以及加工方法解决深腔模具的加工过程,对类似深腔模具的加工具有一定的参考价值。

2 深腔粗加工

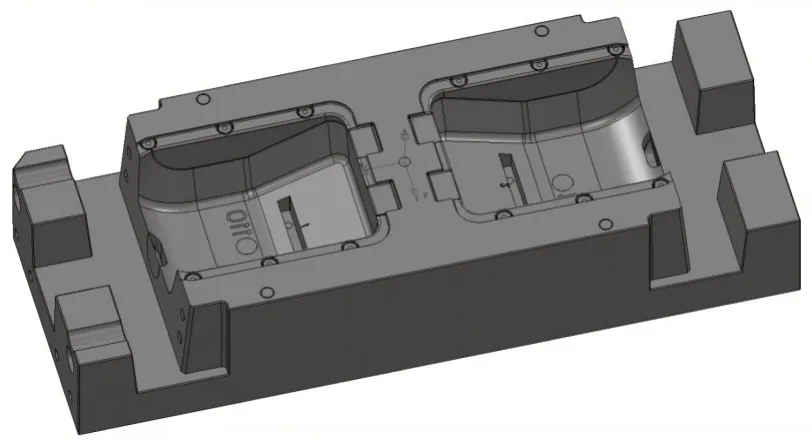

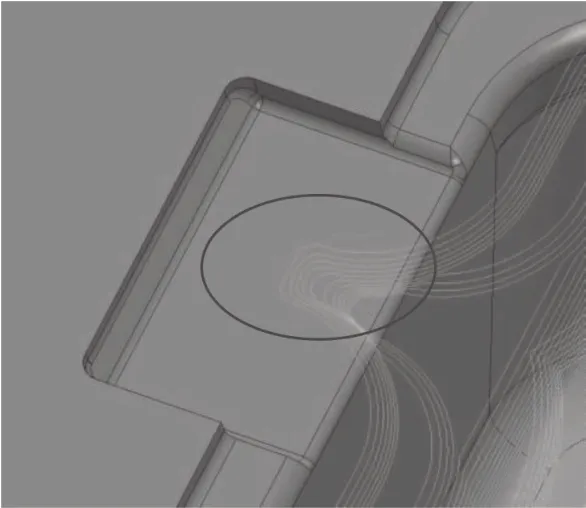

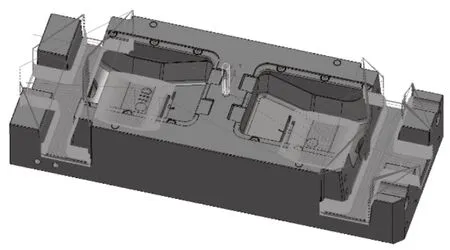

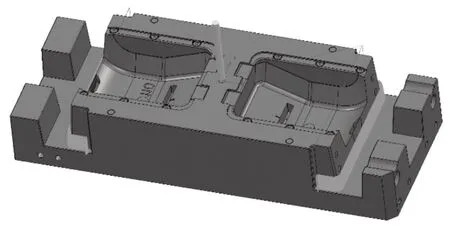

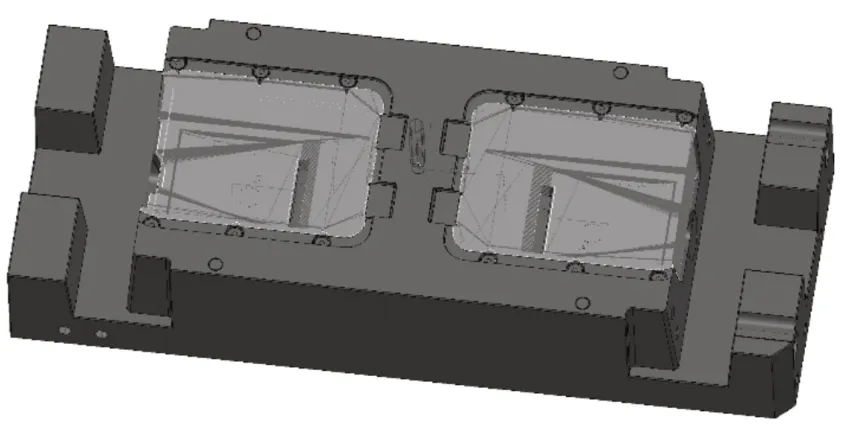

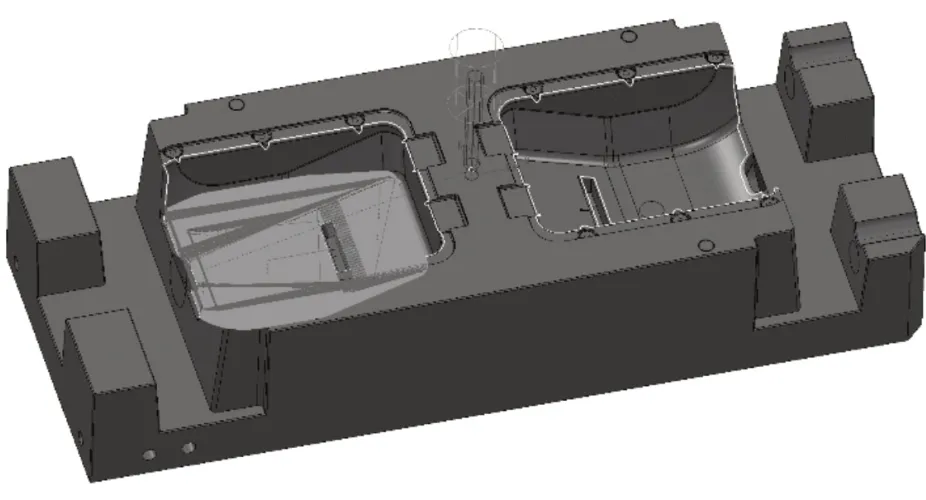

如图1所示,工件外形高度130mm,镶块加工深度82.28mm底 部R角7.6mm。首 次 开 粗 使 用φ32R4.5mm圆弧型立铣刀换刀片刀具,全长200mm,留量0.5mm。使用三维偏置区域清除模型加工策略,并开启轮廓光顺选项,就是在刀具路径拐角处增加0.05倍刀半径的圆弧拐角,以避免产生直角拐角的刀具路径,从而导致减速产生弹刀等缺陷,如图2和图3所示的刀具路径对比。

图1 镶块工件

图2 未开启轮廓光顺

图3 已开启轮廓光顺

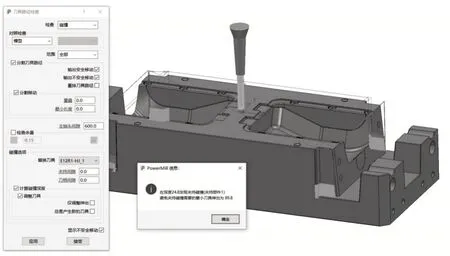

二次开粗参考首次开粗程序,使用φ12R1mm圆弧型立铣刀,刀具全长100mm,刃长24mm,留量0.3mm,加工腔内深度88.28mm。仍然采用上一刀具路径加工策略,受刀具长度限制,刀具夹持部分35mm,剩余悬出最大加工深度65mm。

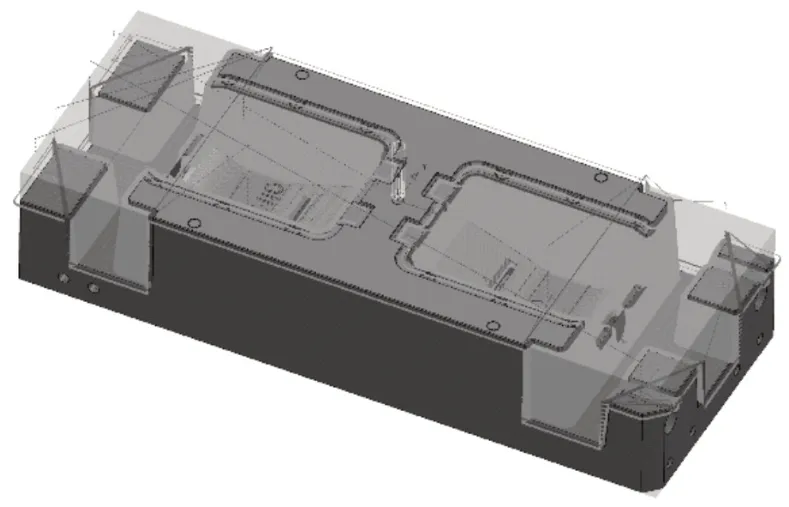

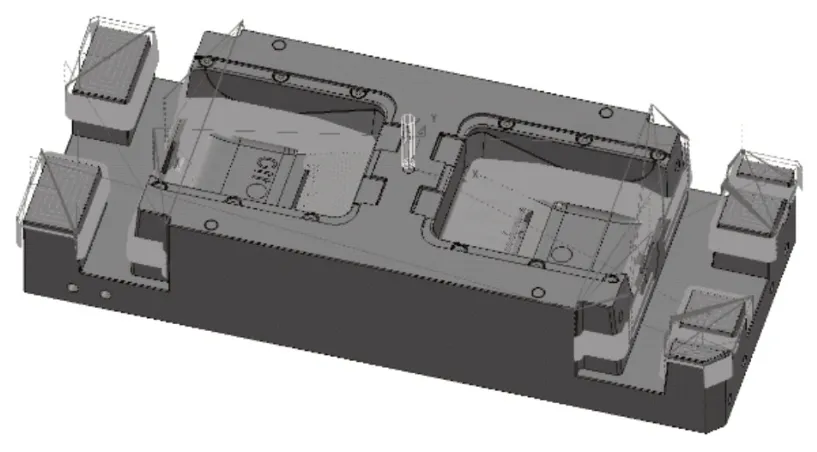

全部完整刀具路径如图4所示。由于加工刀具不能满足一次加工深度要求,因此,在二次粗加工阶段,采用分层分段粗加工的方式,在不同深度采用不同伸出长度、不同刀具夹持的办法,可以取得较好的加工效果并可以有效缩短加工时间。

图4 φ12R1mm刀具路径

(1)第一层加工深度至41.82mm,加工时间3h09min,如图5所示。

图5 φ12R1mm第一层路径

(2)第二层加工深度至62.28mm,加工时间3h18min,如图6所示。

图6 φ12R1mm第二层路径

(3)第三层加工深度至88.28mm,加工时间3h36min,如图7所示。

图7 φ12R1mm第三层路径

由于第三层的加工深度已超出刀具的悬出长度,因此,需更换直径较细的焊接式刀夹,减少刀具悬出长度,并进行碰撞检查,确认此刀具是否适用此次路径。

如图8所示,碰撞检查发现刀具伸出65mm时四周拐角处侧壁发生夹持碰撞,因此需将刀路裁切,并更换成全长110mm的φ12mm端铣刀,伸出65mm,形成图9所示刀路,进行加工。其余部分仍沿用φ12R1mm圆弧型立铣刀,伸出60mm加工。

图8 φ12R1mm过切路径

图9 φ12mm端铣刀裁切路径

3 深腔精加工

深腔精加工,主要采用等高和最佳等高加工策略。因本次镶块造型深腔陡峭侧壁处是滑块槽,加工精度要求较高。如果采用一颗刀具从头到尾加工到位的方式,确实可以避免侧壁加工段差的出现;但由于镶块尺寸大、加工距离长,加工时间也长,刀具磨损严重,被加工侧壁的上端和下端会出现余量相差很大的问题,精度很难保证。因此,最好采用分层加工,但刀具之间的接刀问题又很难保证加工精度。

于是在镶块实际加工中,深腔陡峭侧壁部分采用了二次精加工的办法。第一次精加工采用大步距、大进给的方式,用φ20R0.5mm圆弧铣刀一次性加工到底,留量0.05mm,加工时间2h10min,加工深度88.23mm,如图10所示。

图10 φ20R0.5mm第一次精加工路径

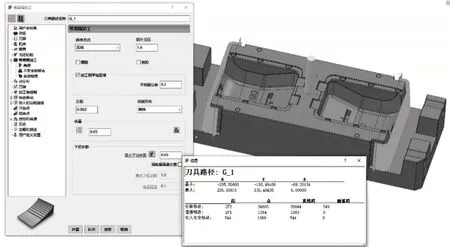

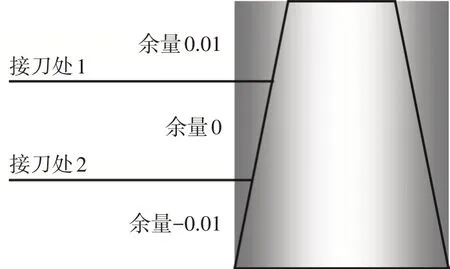

第二次精加工,仍然用等高策略加工,更换新的刀具。本次使用φ12mm端铣刀,全长110mm,不同深度不同伸出分层加工。为避免上述提到分层产生的接刀问题,二次精加工试行了不同留量的加工方式:

考虑到刀具磨损的问题在尺寸公差要求范围内,最上端加工留量0.01mm,中间部分加工到位即留量0mm,最下端即最深处留量-0.01mm,如图11所示。

图11 分层留量图

本次加工程序较上次精加工步距减少2~3倍、进给速度提升30%加工,可以很好的解决因加工时间过长导致的刀具磨损产生的加工精度问题。

镶块中间部分的深型腔底部均为曲面、根部是R角,所以精加工采用最佳等高策略加工,此部分型腔为外观面,精度要求高,因此也采用二次精加工保证表面加工质量。第一次型腔精加工,采用φ12mm球头刀,全长120mm,型腔待加工区域深度71.59mm,留量0.05mm,其中陡峭区域用等高加工,浅滩平缓区域三维偏置精加工,两种方法采用相同下切步距,两者交接处设置与留量相同的重叠部分,以减少交接处出现明显段差(见图12)。左右两侧分开加工,每侧加工时间3.5h。

图12 φ12mm球头刀腔内精加工刀路

第二次型腔内精加工,仍采用与上次相同直径的φ12mm球头刀,长度改选短些的,全长80mm,加工策略仍采用与上次加工相同的最佳等高加工,但此次将待加工型腔按深度分两次加工到位。由于使用球头刀具,两层之间会有至少刀具半径的段差(见图13)因此为提高加工表面精度,下一层的最高加工点要比上一层的最低加工点至少高一个刀具半径,如图14所示。

图13 球头刀行距差示意

型腔精加工第一层加工深度至38mm,加工时间2h40min;第二层从31.5mm开始加工,加工深度至71.59mm,两侧分开加工,单侧加工时间2.5h,如图14、图15所示。

然后是其它小直径刀具对镶块进行的精加工,因不涉及本文提及的深腔加工,这里不再赘述。

图14 φ12mm球头刀腔内第一层刀路

图15 φ12mm球头刀腔内第二层刀路(一侧)

4 结束语

近年来我国制造业飞速发展,模具加工的方向越来越广泛,因此,深腔模具加工的品质至关重要。本文通过本次镶块加工总结出粗加工分层,精加工分多次、不同留量的加工方法,高精度高效率地完成了深腔模具的加工。