汽车冷冲压深拉伸件质量控制

查小波,郑春应,李军,曹林峰

(奇瑞汽车股份有限公司,安徽芜湖 241009)

1 引言

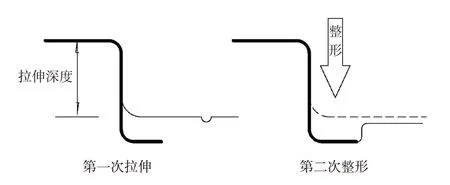

图1 拉伸件最深处280mm

汽车行业中生产的轮罩类、纵梁类冲压件,拉伸工艺均使用冷冲压深拉伸,其中轮罩类拉伸模特点是拉伸深度深,拉伸最深处达到280mm,如图1所示。按照冷冲压模具行业设计标准,拉伸深度超过200mm,拉伸模需开发2副模具,即一次拉伸、二次整形,如图2所示,其优点通过二次拉伸,避免拉伸深度过深导致的板料走料过快,模具走料R角磨损,板料起皱造成冲压件拉毛、开裂的质量问题发生。其缺点是模具开发成本高,且多一副模具,即增加了一序冲压生产工艺后,冲压件尺寸符合率难度相对加大。考虑到成本、制造、质量等因素,国内汽车主机厂均采用一次拉伸成形(见图3),优点是制件尺寸符合率高,其缺点是生产时拉伸件频繁出现拉毛、起皱的质量问题。汽车轮罩类、纵梁类冲压拉伸工艺为冲压深拉伸工艺,与一般冲压件相比具有形状复杂、拉伸轮廓尺寸大、拉伸深度深、表面质量要求高等特点。模具拉伸工序是关键工序,直接影响制件尺寸精度、生产效率、成本控制,根据现有的模具工艺特点,对模具结构实施有效改进。

图2 拉伸整形工艺

图3 一次拉伸成形工艺

2 问题分析

某车型轮罩类、纵梁类冲压拉伸件,拉伸性能不稳定,导致拉伸件拉毛、缩颈、开裂、起皱的质量问题。轮罩类冲压件一交合格率为90%,纵梁类冲压件一交合格率92%。由于冲压件批量生产,质量问题需在线处理,维修人员需要频繁进入压力机实施在线维修。拉毛部位在模具凸、凹模R角,维修人员需进入模具型腔内,对拉毛部位进行打磨、抛光处理,但是受作业空间限制,维修效果一般。

轮罩类、纵梁类深拉伸模具生产过程中频繁产生拉毛的原因:

(1)冲压件曲面结构复杂,拉伸凸凹模R角大小不均匀,拉伸径向力大,摩擦系数大导致模具工作面发热,硬度下降后,模具型面产生粘膜。造成冲压件拉毛、开裂。

(2)冲压件原材料钢板不干净,造成模具型面有细小异物,生产时冲压件表面产生拉毛。

(3)模具预防性维护保养不及时,没有对模具工作型面及时有效保养、润滑,导致生产过程中频繁拉毛。

(4)拉伸模压边圈、工作型面硬度下降,导致冲压件频繁拉毛。

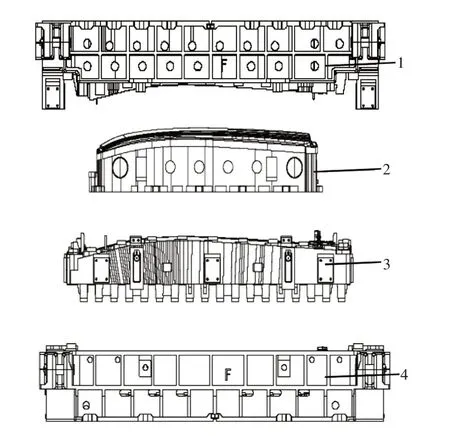

3 模具结构及工艺分析

(1)目前大部分轮罩类冲压拉伸模,压边圈、凹模为整体铸造式结构,材料通常是球墨铸铁FCD600(高抗拉、高延伸)。通常出现拉毛后需要对模具实施表面热处理,是通过把模具放进电解池里,模具在电解池起电极反应,把电解池里面的铬离子附着在模具表面,从而提高模具表面光洁度及硬度。镀铬后模具工作型面硬度达到62~65HRC,模具镀铬后电镀层厚度要 求 为0.02~0.03mm,R角镀层厚 度 要 求 为0.02~0.04mm,镀铬的周期为75,000冲次。模具出现拉毛的部位主要集中在压边圈、凹模工作型面(见图4),生产超50万冲次设计使用寿命后,工作型面磨损严重,由于受压边圈、凹模材料的局限性,经多次镀铬后已经无法满足大批量生产质量要求,而模具复制周期长、费用高,为了确保生产质量,急需对模具的结构实施有效改造。

图4 模具结构图分析

(2)目前纵梁类冲压件拉伸模压边圈、凹模工作型面为镶块式结构,如图5所示,材料通常是SKD11(高耐磨高韧性工具钢)。通常出现拉毛后需要对模具镶块实施PVD处理,PVD是通过把模具放进真空炉内,模具镶块在真空炉子内通过物理蒸发技术,把氮气渗透进镶块本体里,再把碳、氮等元素通过同样的方法,附着在镶块表面从而达到提升表面硬度及光洁度。模具PVD处理后涂层厚度均匀,表面光滑。PVD层硬度≥91HRC,PVD层厚度0.03~0.06mm。由于纵梁类模具结构复杂,拉伸深度深。拉伸板料厚度厚(1.8mm),PVD处理周期为60,000冲次。生产超50万设计使用寿命后模具镶块需要重新复制,而且镶块体积大,最大的一个镶块373kg,复制周期通常30天,造成生产质量无法控制,急需对模具镶块的结构实施有效改造,实现镶块快速更换,满足生产质量要求。

图5 凹模、凸模及压边圈镶块式结构

图4结构分析:模具产生拉毛的原因为模具与被加工材料的接触表面要产生相对滑动,工件和模具表面局部出现粘着(咬合)。制件在成形过程中,模具各部位的材料流动量型面发热量。

图4结论:通过分析大部分拉毛出现在模具凸缘之外,所以压边圈、凹模出现的拉毛发生频次相对较高。

(3)结论。工艺方案变化后,提升了制件的质量状态,制件符合率有效提升;但拉伸深度变得更深,拉伸成形过程走料量更多,发热量也更大,连续生产时,出现拉毛的概率也变大。

4 改进措施

4.1 模具结构优化

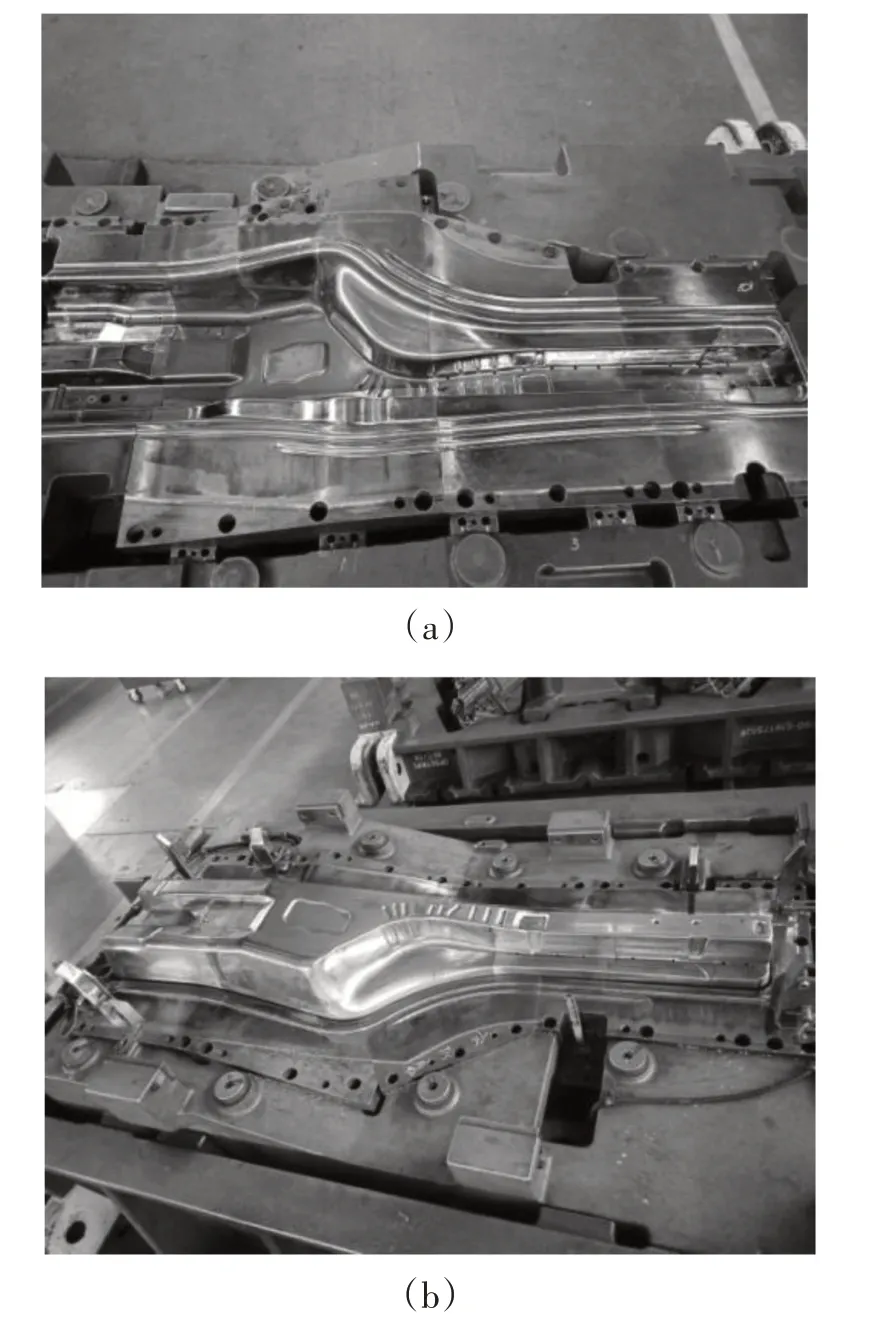

(1)轮罩类冲压拉伸模工作型面整体式改成镶块式结构。

具体实施方式:根据压边圈平衡块的数量及布置情况,将整体式压边圈设计成分体式镶块结构(见图6),镶块选用硬度高、抗拉性能好的SKD11材质,镶块采用螺栓紧固在压边圈本体上的安装方式,压边圈安装面表面精度、镶块安装面精度要满足安装要求,最后依据制件的形状,研配压边圈镶块上的拉伸筋间隙、压料面间隙,确保板料走料均匀。

图6 整体及可拆卸式压边圈结构

将轮罩拉伸模压边圈工作型面,整改结构改成可拆卸式镶块结构,主要目的是镶块结构维修方便,且表面处理可以实施PVD处理,PVD表面光滑,PVD层硬度可以达到≥91HRC。硬度好于之前整体结构的镀铬处理(62~65HRC),PVD层厚度0.03~0.06mm,好于镀铬层的厚度0.02~0.03mm。通过模具结构的优化,提升模具拉伸工艺性能,降低冲压件拉毛问题的发生概率。

(2)纵梁类冲压拉伸模工作型面镶块式结构改成“块中块”式结构(见图7)。

通过对现有纵梁类镶块的拉毛情况进行分析,结合镶块拉毛部位分析,对镶块结构进行分析改造,镶块整体复制的维修周期高于镶块中嵌入一个小镶块,且拉伸镶块拉毛部位集中,可以局部改造。将拉伸模镶块式结构改成“块中块”式结构,主要目的是镶块结构维修更换方便、维修成本低,且镶块长度300mm以内,PVD处理变形量在0.05mm,镶块长度300mm以上PVD处理变形量以上0.1mm,相对而言小镶块PVD处理变形量小,镶块安装尺寸误差小,冲压拉伸件质量精度高。

4.2 冲压拉伸生产过程中质量控制

从影响生产的人、机、料、法、环、测六要素进行质量控制:

(1)人(操作者)。模具安装前清擦模具凸、凹模具安装面,确保模具安装面尺寸精度。生产前对拉伸模工作型面进行清擦,用粘性擦布重点清擦拉伸模凸、凹R角、拉伸筋等走料部位,避免细小的。生产结束后对模具型面全面清擦、保养。

(2)机(机器)。

a.拉伸模需顶杆提供压边力,所使用的顶杆要定期测量尺寸精度。否则会由于顶杆高度差影响制件质量,利用高度尺定期测量,拉伸模使用的顶杆高度。确保顶杆高度一致。高度公差超过±0.5mm、顶杆工作面磨损严重的,均需报废处理。否则影响拉伸压料的间隙,影响冲压拉伸面质量(见图8)。

b.定期对模具安装面相贴合的压力机工作台台面、压力机上滑块面的平行度进行测量,确保压力机平行度满足模具生产的精度要求。

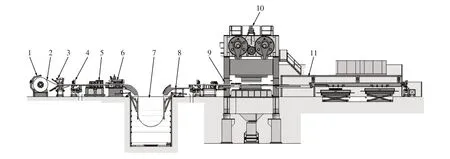

(3)料(材料)。目前冲压使用的板料采用自动化开卷落料,通过清洗机清洗、板料表面喷洒油膜。板料堆垛后无尘包装。其具有开卷、清洗、矫平、落料和摆剪剪切、堆垛等功能。自动化开卷落料生产线实现了从人工卸料到自动化生产的飞跃,提高了材料利用率、制件质量、生产效率以及操作的安全性(见图9)。

(4)法(工作方法)。为了冲压件表面质量及尺寸精度,通过用汽车audit检验方法,定期组织质量评审会议,对冲压件的整体外板质量实施评分。扣分项做为技术攻关课题,通过问题的改进不断提升冲压件的表面质量。

(5)环(作业环境)。冲压车间使用全封闭压力机,车间通风窗口避免长时间打开,场内临时施工道路,要随时洒水,减少道路扬尘。冲压车间设定合格品区域、不良品区域,并实施目视化管理,确保两者不混装。

图7 拉伸模镶块“块中块”式结构

图8 拉伸模凹模使用的顶杆定期检测

图9 自动化开卷落料生产线

(6)测(测量检验)。以往外板件的外观质量检验主要是依靠检验人员的手感并借用油石为工具进行。而冲压深拉伸件主要质量缺陷是拉毛、开裂、缩颈、起皱,人工检验对检验员的技能素质要求相对较低,可以通过目视检测、封样件比对方法实现。在线生产时对每件进行检验,发现问题及时反馈上道工序,通过在线紧急处理避免批量质量缺陷制件溢出。

5 新工艺探索验证

新技术运用包括:拉伸模冷却系统的运用、模具表面处理渗氮工艺的运用。

(1)冲压件A柱拉伸模冷却系统加装设计方案。

此方案已经在新车型A柱拉伸模是实现运用,主要工作原理是在拉伸模压边圈镶块低部开槽,并布置安装气管。通过加装高压设备,用充入冷空气对镶块实施有效降温。避免由于镶块深拉伸时产生热量,导致模具镶块工作面硬度下降,而产生拉毛、开裂等质量缺陷。

(2)模具表面处理——渗氮工艺的运用(PPD处理)。

模具经过脉冲等离子渗氮或氮碳共渗后可以形成表层氮化铁硬化层和基体扩散渗透层的双重硬化效果,模具维修(渗氮处理)后保证涂层厚度均匀,渗氮表面光滑,渗氮层硬度≥65HRC;模具处理后确保涂层厚度要求:渗氮层厚度8μm~20μm范围内;在冲压正常使用条件下,板料厚度0.8~1.1mm以内的拉伸质量保证20万冲次。

6 结语

通过模具结构的改进,提高了制件一交合格率,轮罩类冲压件一交合格率由90%上升至95%,纵梁类冲压件一交合格率由92%上升至97%。同时,节约停线维护费用及返工维修费用大约6万元。