基于UG电器插座排样优化级进模设计

李锦妍,何敏红

(江门职业技术学院机电技术系,广东江门 529090)

1 制件工艺分析

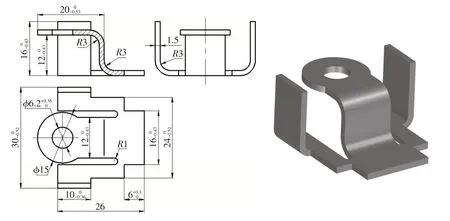

图1所示为电器插座,制件的材质为QSn6.5-0.1,厚度为1.5mm,需要大量生产。通过对图1的分析可以知道本制件属于左右对称结构,其外形由直线和圆弧构成,中间需要冲裁出1个圆孔,4个弯曲为L形,工序包括冲孔、落料和弯曲。制件精度要求较高,结构不算复杂,适合大批量生产。

图1 电器插座零件图

2 排样设计

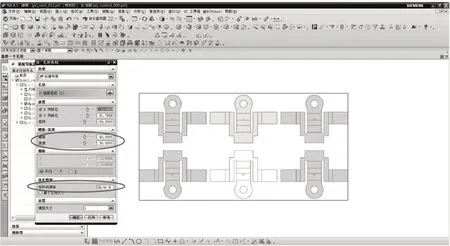

排样是模具结构设计的主要依据,排样的优化程度不同,可导致材料的利用率、制件的尺寸精度、生产效率、模具结构与制造复杂程度等都受影响。UG软件的级进模设计模块中,设计者可以通过毛坯布局工具设计排样的步距、料宽、并得到材料的利用率。毛坯布局设计好后,可以通过条料排样工具对排样进行三维仿真,这样设计者就可以获得直观的3D料带,便于对制件的冲裁成形工艺进行分析和检查。

为便于对电器插座的成形工艺进行分析,利用UG软件对该制件进行排样设计,设计方案如下:

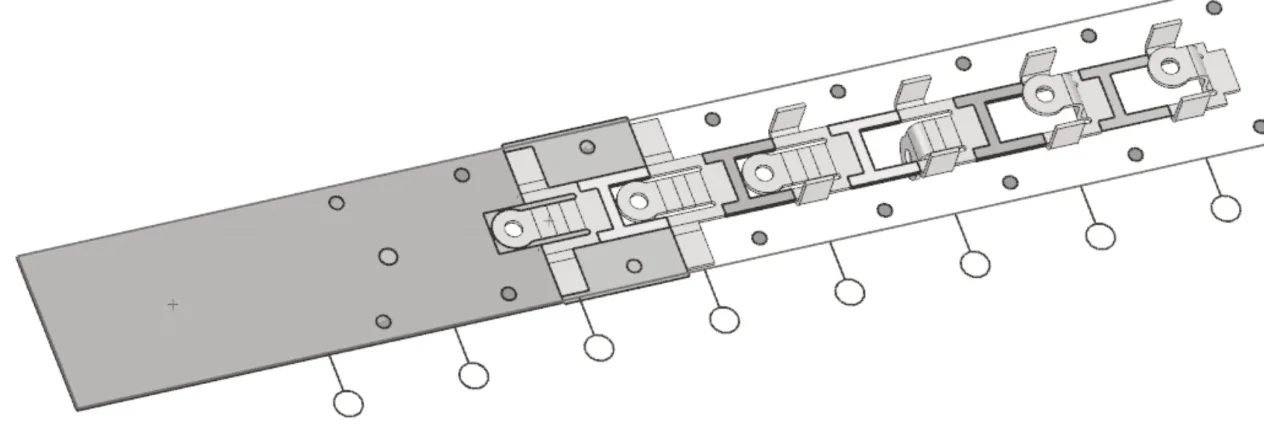

方案一。如图2所示,毛坯布局为单排竖排设计、步距(螺距)取值为45mm、料宽(宽度)取值为60mm,系统得出该设计方案的材料利用率为36.41%。仿真后的料带如图3所示。

方案二。如图4所示,毛坯布局为双排横排对称设计、步距(螺距)取值为60mm,料宽(宽度)取值为90mm,系统得出该设计方案的材料利用率也为36.41%。仿真后的料带如图5所示。

图2 单排毛坯排样设计

图3 单排毛坯排样的仿真料带

图4 双排毛坯排样设计

图5 双排毛坯排样的仿真料带

对以上的两种方案比较后发现,虽然两种方案的材料利用率相同,但在方案一的设计中,只有第二个工位有导正销,后面的工位由于载体结构尺寸的限制,没有设计导正销,这样就会导致在后面的冲裁过程中,条料的定位精度不够,影响制件质量。如果加大载体尺寸增加导正孔,材料利用率就会降低,导致成本增加。而在方案二的设计中,利用载体结构在第②、③、④工位上各设置有导正销,在不降低材料利用率的前提下,保证了制件精度要求的同时还能提高制件的生产效率。另外,方案二的设计还能克服单侧弯曲使模具受侧向力较大的问题。通过对材料利用率、制件的精度等级要求,模具结构等方面综合分析,最后采用方案二,即双排横排对称排列、中间载体的排样设计方案。

3 模具结构设计

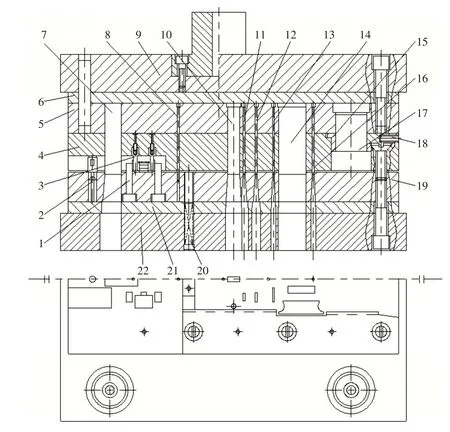

UG软件可根据三维仿真料带,通过调用模架、加工过程所需的各种凸模、凹模以及标准件等来完成模具结构设计。模具结构图及各零部件图可导出到CAD软件中进行相应的修改和完善,操作过程此处不再遨述,完善后的电器插座级进模的模具结构如图6所示。该副模具的工艺包括冲孔、落料、弯曲,共分为6个工位完成:工位①冲导正销孔及冲周边废料;工位②冲切废料;工位③冲孔;工位④和工位⑤进行弯曲;工位⑥完成切断。

模具工作过程如下:首次条料送进粗定位是依靠自动送料机构,上模下行冲切工件周边废料和导正销孔。以后各次送进,自动送料机构为粗定位,导正销为精定位。在第①工位冲切工件周边废料后,带料宽度方向不再受到约束,只能在送进方向上控制送料。因此在②、③、④工位各设置一个导正销,既作带料的精定位,又可防止带料偏摆。上模下行时,卸料板将带料压紧在凹模工作面上。当上模回程时,顶杆20将带料顶起,以便送料,导料板侧面的台阶限制带料顶起的高度。

模具采用双重导向,上、下模4根导柱滑动导向,凸模固定板5和卸料板4之间用小导柱17导向。模具卸料板4设计成整体台阶形式,有小导柱导向,可保护细小的凸模。凸模与卸料板孔配合间隙单边为0.01~0.02mm。将向上弯曲的凸模3固定在卸料板4上,以便维修。在第②、③、④工位上各设置有导正销,以确保条料定位的准确性,不致产生左、右偏摆。

图6 模具结构图

4 结束语

UG软件的PDW模块功能强大,在排样设计中可通过修改料宽、步距、废料设计等参数实时获得材料利用率,条料的三维仿真实现了“所见即为所得”,大大方便设计人员对排样进行设计和分析,与传统的手工设计相比,提高行业设计效率,缩短设计周期,值得推广。