油箱支架冲压工艺优化

朱盛举,喻伟

(襄阳东昇机械有限公司,湖北襄阳 441004)

1 引言

组成白车身的冲压件非常多,各个部位的制件,根据尺寸大小和结构特点不同,冲压工艺也不尽相同。四门两盖、侧围、地板、前围板等大型制件会采用多机串联机器人搬运模式进行自动化生产;A、B、C柱、横梁等梁类制件会采用多工位组合单机自动化生产模式提高生产效率;除了以上中大型制件,还有很多小制件,这些小冲压件中部分可以通过连续模冲压提高生产效率。但还有部分小制件形状怪异,冲压角度变化大,且制件尺寸较小,不便于利用各种机构来实现工序的复合,只能通过单工序工艺实现,导致冲压工序一般比较长,生产效率低。随着汽车行业的竞争越来越激烈,为了降低整车成本,小制件的冲压工艺优化也显得尤为重要。本文针对一种V型几字截面并带有向外翻边的油箱支架制件进行工艺优化分析,减少冲压工序,减低制造成本。

2 制件结构特点

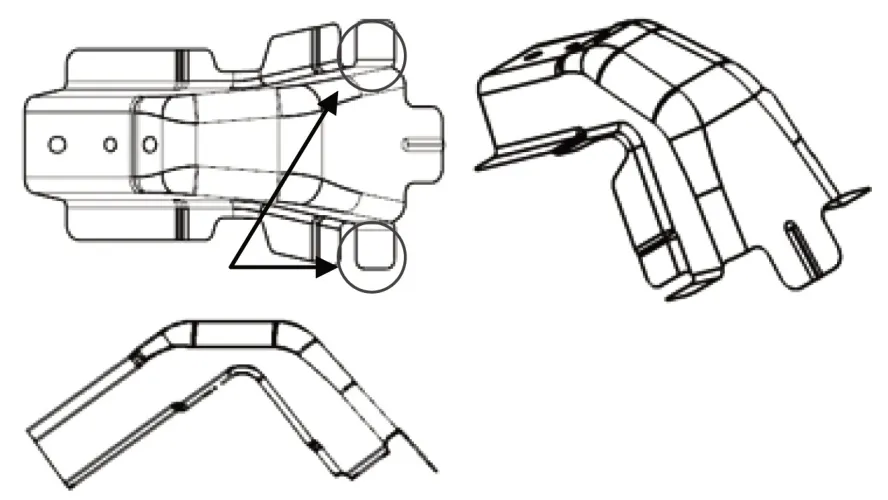

图1为某汽车油箱支架图。制件材质:HC340LA,料厚1.0mm,外形尺寸220×130×87mm。该制件主形状为V型,半封闭带法兰,头部有向外侧的两个翻边,翻边与法兰面成较大角度。

图1 制件图

3 工艺方案分析

根据制件结构特点分析,顶部型面与法兰面趋势一致,法兰面顶部圆角小,法兰顶部缺口所在型面为弧面,需多次修边完成。基于节省材料的考虑,可以考虑两头敞口拉伸成形,法兰面光顺处理后作为压料面,拉伸后进行修边、冲孔、整形法兰面、翻边等工序。

(1)方案一。拉伸、修边、修边冲孔,修边,整形,侧翻边的冲压工艺。

a.为了保证制件形状容易实现,需要在拉伸工序尽可能把制件形状做出来。

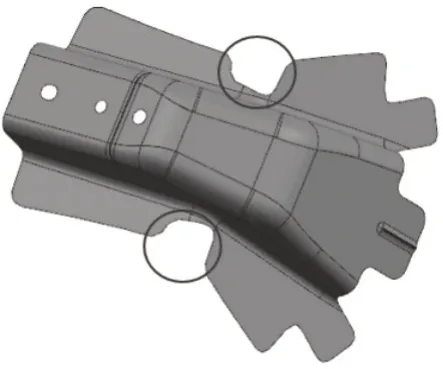

b.为了便于外翻边处修边,翻边面展开后做在压料面上,如图2所示。

c.圆圈内的修边角度不一致,需要3次修边实现,如图3所示。

图2 翻边修边

图3 3次修边

d.采用斜楔实现端部翻边。此工艺方案一共6道工序,需要6台机床对应生产,如果生产线没有足够的设备,冲压工序件需要滞留转运,使得生产成本增加。最后侧翻工序需要斜楔实现,模具成本较高。

方案一具体工艺如图4所示。

图4 方案一冲压工艺图

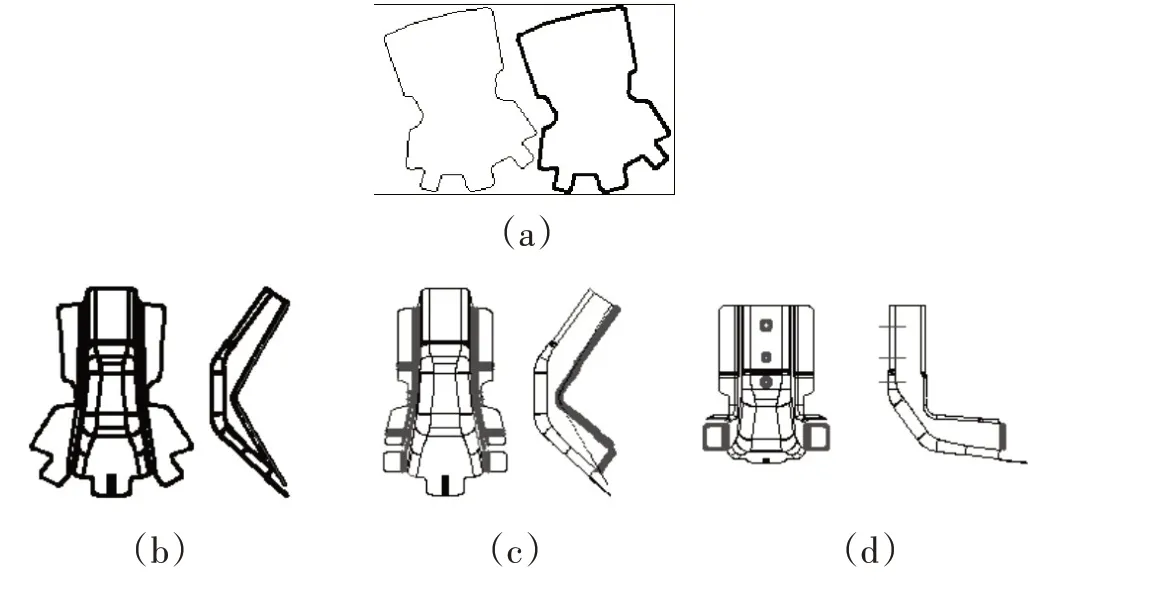

(2)方案二。落料、拉伸、整形翻边、冲孔整形的冲压工艺。

方案一中修边工序需要3次,多次修边工序导致产生接刀毛刺风险大,最后工序侧翻工艺复杂,模具成本高。为了解决这些问题,需要采取必要的对策。

为了消除方案一中的各个缺点,需考虑新的冲压工艺方案。该制件形状基本对称,考虑用落料后再拉伸及整形工艺。具体工艺如图5所示。

图5 方案二冲压工艺图

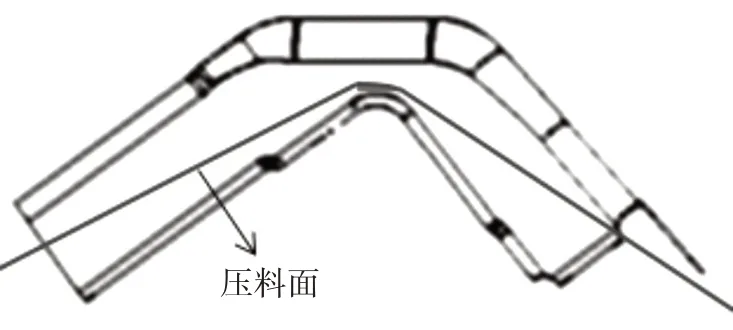

方案二中拉伸后没有修边工序,为了保证制件边界精度稳定,拉伸过程必须稳定可靠,压料面的选取如图6所示,压料面形状设计成平滑的V形,制件最终法兰在整形工序中压出。同时拉伸模具结构上需做些处理,如定位方式,压边圈的压力源的选取,确保成形过程的稳定性。

图6 方案二压料面

整形和翻边工序的合并,需要合理的调整冲压角度。通过CAE分析,不断调整冲压角度,使材料流动顺畅,翻边过程能够顺利实现,CAE分析过程如图7所示。

最后冲孔工序增加了对翻边处的整形,可以确保翻边角度精度,保证制件质量稳定。

4 模具结构改进

拉伸压料面为V型,常规定位块进行边定位,料片在冲压过程中会受到震动倾倒,拉伸后制件跑偏,导致边线位置超差。为了避免质量风险,通过浮动定位块来托平料片,拉伸过程中,材料压着定位块向下弯曲直至脱离定位块,防止料片跑偏。如图8所示。

采取氮气弹簧作为拉伸工序的压力源,避免设备气垫压力波动造成材料流动不均,导致制件剪边不良。

图7 CAE分析过程图

图8 浮动定位块

5 结论

通过对比分析,最终采用方案二的冲压工艺。方案二比方案一减少了两道工序,减少了模具投入成本和制件生产成本,且落料时可以局部套裁,拉伸后无需修边,使得材料利用率比方案一的方板拉伸提升很多;整圈落料工艺还减少了方案一中因多次修边产生的接刀不齐及毛刺风险;制件法兰整形和端头翻边通过冲压角度优化后实现一次成形完成,材料流动顺畅,减少了侧翻边斜楔的投入;通过最后冲孔整形工序,确保翻边面型精度。最终通过对模具结构的优化,保证了落料后直接拉伸成形制件的稳定性。对类似的制件成形工艺具有参考作用。