浸渍方式对纤维增强聚酰胺6复合材料真空袋压成型工艺及性能的影响

贾明印,董贤文,王佳明,陈 轲

(北京化工大学,塑料机械及塑料工程研究所,北京 100029)

0 前言

极低黏度(5 mPa·s)的己内酰胺可以很容易地对高含量纤维进行浸渍,并在催化剂的作用下发生原位聚合反应生成PA6,这使得用于成型热塑性复合材料的树脂传递模塑(RTM)[1-3]、拉挤成型(pultrusion)[4-6]等得到了快速发展。VBPM工艺由于其成型简单、能制备形状较为复杂且性能优异的制品,近些年越来越受到重视。Rijswijk等[7-9]研发了热塑性混合注射一体机,并采用VBPM工艺制备了系列连续纤维増强阴离子开环聚合聚酰胺6(APA6)复合材料和纳米粒子增强APA6复合材料。Teuwen等[10-11]对APA6复合材料的后处理进行了研究,发现结晶度和力学性能受退火温度影响较大。还有研究学者[12-13]制备了以天然纤维为原料的环保型热塑性复合材料,发现天然纤维表面含有的大量高活性羟基可使异相成核作用容易发生而提高结晶度。热塑性树脂的VBPM浸渍方式按照浸渍时树脂温度与GF温度是否一致主要可分为等温浸渍和非等温浸渍[14]。有研究者[15]发现,非等温浸渍在树脂流动方向上会产生温度梯度,这就导致流动方向上产生性能差异,主要体现在入口与出口之间的力学性能以及结晶度差异;另外还表现在入口处较高的孔隙率。尽管有学者试图通过改善加热装置从而改善复合材料的内部均匀性,但是效果并不明显[16]。而对于等温浸渍来说,由于不存在温度梯度,所以制品内部均匀性较好,但是其力学性能与非等温浸渍相比较低[17]。虽然有学者对复合材料的均匀性有过探索,但均未对不同浸渍方式及其出口和入口的性能进行详细对比研究。本研究在热固性树脂VBPM工艺基础上,依据己内酰胺单体原位聚合特性搭建适用于连续纤维增强APA6反应注射VBPM实验平台,并制备PA6/GF复合材料。分别对等温、非等温2种浸渍方式下复合材料固化温度对结晶度、熔点、力学性能、微观形貌等的影响进行对比研究,着重探讨纤维与树脂界面结合强度对复合材料力学性能的影响,为制备高性能热塑性复合材料提供参考。

1 实验部分

1.1 主要原料

己内酰胺(CL),工业级,浙江巨化股份有限公司;

氢氧化钠(NaOH),纯度≥96%,北京现代东方精细化工有限公司;

双酰化内酰胺-1,6-己二胺(C20),工业级,德国布吕克曼化学试剂股份有限公司;

无碱玻璃纤维双轴向布,S-EBX450,江苏泽宇森碳纤维科技股份有限公司。

1.2 主要设备及仪器

真空干燥箱,DZF-6050,北京陆希科技有限公司;

真空泵,Lxi-SC,北京陆希科技有限公司;

无纸记录仪,MIK-9600,杭州美控自动化技术有限公司;

万能材料试验机,KXWW-20C,承德泰鼎试验机制造有限公司;

差示扫描量热仪(DSC),DSC-214,德国Netzsch公司;

多功能密度仪,MZ-P300,惠州优普森仪器有限公司;

X射线衍射仪(XRD),XRD-6000,日本岛津公司;

扫描电子显微镜(SEM),S-4700,日本Tokyo公司。

1.3 样品制备

由于双酰化内酰胺-1,6-己二胺(C10)容易变质失活,所以需要在实验之前现制备,以防止其失活导致实验失败。C10制备过程:称量摩尔质量比为1∶0.24的CL与NaOH于三口烧瓶中,将三口烧瓶在135℃的油浴锅内加热,同时抽真空使CL和NaOH熔融并反应。待物料持续沸腾15~25 min直至烧杯中NaOH颗粒反应完全,之后将配置好的C10引流至玻璃培养皿中,待其冷却凝固后碾碎备用。

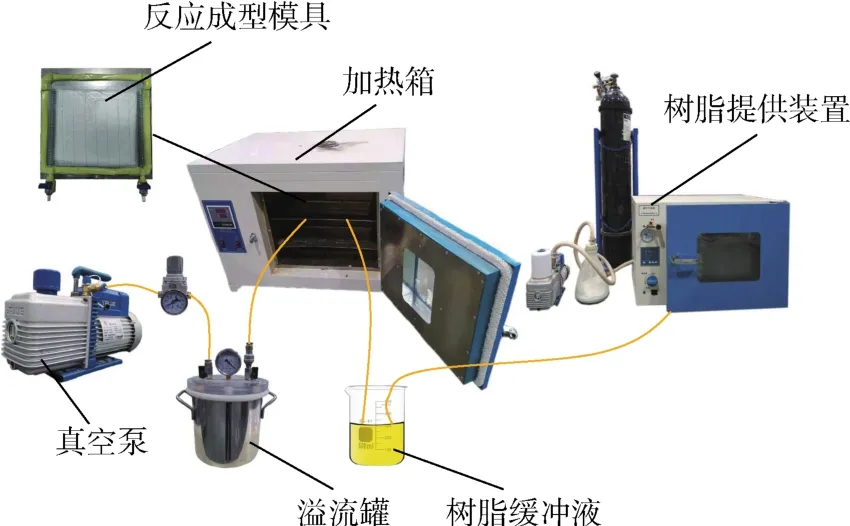

将称量好的CL/C10、CL/C20(CL、C10、C20的摩尔比为100∶2∶1)双组分原料分别置于2个烧杯中,在150℃真空加热环境下烧杯中颗粒状的原料被熔融成液态,并抽真空至物料沸腾。后将双组分原料在氮气环境中冷却至80~100℃,随后将原料震荡混合均匀并吸注入模具中浸渍提前预热的GF铺层(8层)。将加热箱升温至所需固化温度并固化一定时间后停止加热并自然冷却至室温,得到PA6/GF复合材料板材,完整的实验装置如图1所示。

图1 VBPM实验装置示意图Fig.1 Schematic diagram of VBPM experimental setup

浸渍方式按照浸渍时树脂温度与纤维温度是否一致分为等温浸渍和非等温浸渍。其中,非等温浸渍过程是指纤维预制体提前预热至150℃,将80~100℃的树脂原料在真空负压的作用下被吸入150℃的模具中并浸渍预热的纤维,而等温浸渍过程是纤维预制体以及模具提前预热至100℃,浸渍时纤维、树脂以及模具温度相同。2种浸渍方式分别如图2所示。

图2 等温和非等温浸渍方式示意图Fig.2 Schematic diagram of the isothermal and non-isothermal impregnation methods

1.4 性能测试与结构表征

复合材料力学性能测试:采用万能试验机测试复合材料的力学性能。依据ASTM D-790[18]标准对弯曲性能进行测试;依据ASTM D-2344[19]标准采用短梁法对剪切性能进行测试,将配备3 mm直径支撑和6 mm直径加载头的三点弯曲夹具调整到16 mm的跨度,至少测试5组样品取平均值。复合材料的层间剪切强度(ILSS)可由式(1)计算得到:

式中w——样条的宽度,mm

t——样条的厚度,mm

Fm——施加的最大载荷,MPa

APA6基体反应转化率(PDOC)测试:采用称重法对复合材料PA6基体的反应转化率进行测试,先将复合材料切成厚度0.5 mm左右、质量0.2~0.5 g的薄片样品,烘干后称重并记录质量M0,然后将样品放在蒸馏水中,残余的CL会溶于水,烘干后称重并记录质量M1,最后根据式(2)计算PA6树脂的PDOC:

式中Mf——复合材料中GF的质量,g

PA6基体结晶度与熔点测试:采用DSC对PA6树脂基体进行样品的熔点和结晶度测定与计算,测试前将待测样置于真空干燥箱内50℃干燥8 h,称取8 mg左右试样进行DSC测试。测试条件为:氮气环境,加热速率为10℃/min,温度范围为25~250℃。复合材料试样中的 PA6的结晶度(Xc,%)可由式(3)计算得到:

式中 ΔHm——试样的熔融焓,J/g

Wresin——复合材料中PA6的质量分数,%

ΔH100——完全结晶的PA6的熔融焓,ΔH100=190J/g[20]

复合材料密度与孔隙率测试:复合材料的实际密度(ρ)通过多功能密度仪测得,测试样条的长度和宽度分别为80 mm和10 mm。复合材料的孔隙率(Vv,%)可以通过式(4)计算得到:

式中ρc——复合材料的理论密度,g/cm3

复合材料X射线衍射测试:采用XRD测试复合材料的结晶晶型。测试采用CuKα2靶,将试样加工为长宽均为10 mm、厚度为4 mm的块状,测试面打磨平整光洁。扫描范围为5°~40°,扫描速率为10(°)/min,记录XRD扫描曲线。

复合材料微观结构形貌观察:将5 mm×2 mm截面尺寸的样条在液氮条件下进行脆断处理,断面表面喷金处理后采用SEM观察其微观形貌。

2 结果与讨论

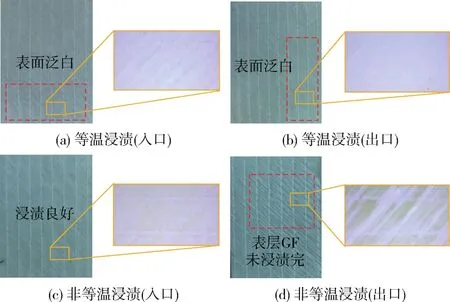

2.1 浸渍方式对PA6/GF复合材料表观品质影响

由于浸渍方式不同,复合材料板材在出口和入口的表面质量会有差异,如图3所示。可以看出,相较于非等温浸渍,等温浸渍的板材整体颜色偏白。这是由于等温浸渍达到固化温度时间长,低温区域跨度大,导致树脂转化率偏低,残余CL单体较多。等温浸渍由于浸渍时温度低(100℃),树脂能够较长时间保持低黏度,因此出口和入口均浸渍良好;而非等温浸渍由于低温(100℃)树脂遇到高温(150℃)的GF会逐渐升温,形成沿流动方向的温度梯度,使得出口处树脂温度高,黏度高,表面浸渍效果较差,因而能够看到未浸渍的GF。

图3 等温和非等温浸渍方式下PA6/GF复合材料出/入口处的表观品质Fig.3 Surface quality of PA6/GF composite at exit and entrance with the isothermal and non-isothermal impregnation methods

同时,复合材料板材在出口和入口的性能也会不同,具体参数见表1。表1数据表明,浸渍方式对GF含量和密度的影响较小,因为浸渍方式的差异主要是树脂浸渍时温度不同所导致的,而GF含量和密度与浸渍温度无关。非等温浸渍树脂温度较高,而实验所用的原料体系的黏度随温度的升高而增大,这会影响其浸渍速率和效果。等温浸渍由于树脂浸渍时能够保持温度不变,使得树脂黏度持续在较低状态,能够很好地浸润纤维,减少复合材料中气泡的存在,使得孔隙率相对较低。并且等温浸渍升温速率较慢,树脂收缩较小,这进一步降低了孔隙率。

表1 浸渍方式对PA6/GF复合材料出/入口处性能的影响Tab.1 Effect of impregnation method on properties at the exit and entrance of PA6/GF composites

从表1还可以看出,GF含量、密度以及孔隙率在板材出口和入口处存在差异。出口处GF含量和密度比入口处大,这是由于在浸渍过程中,靠近真空泵的出口处压力较入口处压力大,使得制得的板材厚度有差异,沿着流动方向厚度逐渐减小。而在纤维铺层数一样的条件下,厚度减小使得树脂含量降低,从而入口处GF含量和密度相对出口处小。孔隙率却与之相反,非等温浸渍出口处孔隙率较入口处小,这主要是沿流动方向的温度差异造成的。出口处温度较高,聚合从树脂出口开始,沿相反的流动方向移动,导致空气被截留在树脂入口附近,从而入口处孔隙率较高。而等温浸渍由于不存在温度梯度,孔隙率在出口和入口处相差较小。

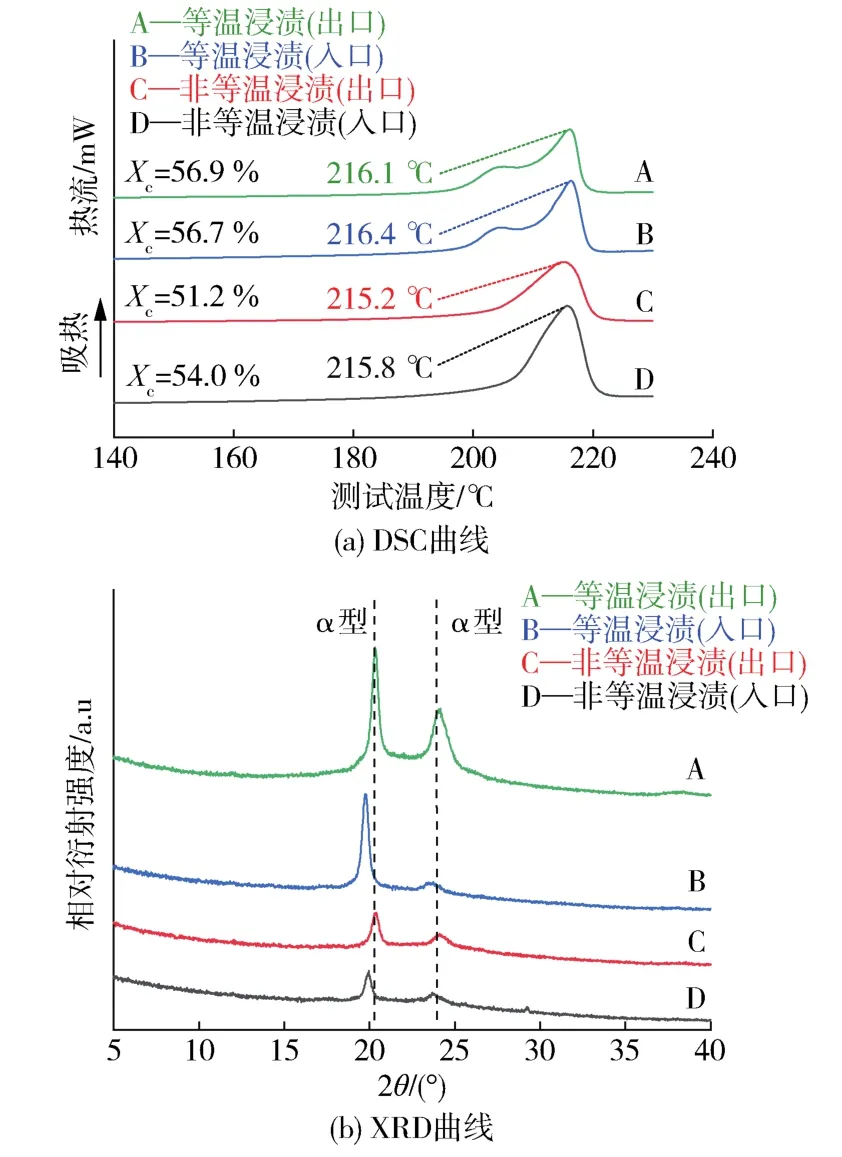

2.2 浸渍方式对APA6基体熔点和结晶度的影响

固化温度150℃时,等温和非等温浸渍出入口处复合材料的DSC曲线如图4(a)所示。可以看出,APA6基体的熔点在等温浸渍和非等温浸渍相差较小,均在216℃左右,而结晶度相差较大。等温浸渍的结晶度偏高,并且在出口和入口处基本相同,接近57%。相较于等温浸渍,非等温浸渍的结晶度偏低,这是因为浸渍时温度高,升温速率快,聚合物分子链的热运动较为剧烈从而导致了较低的结晶平衡度,使得达到结晶平衡所需要的时间更长。并且非等温浸渍的结晶度在入口处较高,这同样是低温拥有较高的结晶驱动力造成的。

图4 150℃固化温度条件下等温及非等温浸渍方式制备PA6/GF复合材料出/入口处DSC和XRD曲线Fig.4 DSC and XRD curves for the exit and entrance of PA6/GF composites by the isothermal and non-isothermal impregnation methods at 150℃curing temperature

观察图4(b)还发现,非等温浸渍只有一个波峰,而等温浸渍在熔融峰前面还有一个非常小的峰。尽管在阴离子聚合的APA6基体内会同时出现α、γ两种类型晶体[21],但是从XRD曲线图中只看到α型晶体(在2θ=20.5°和23.5°附近)的存在,这说明浸渍方式并未改变PA6基体结晶时的晶型。等温浸渍出现极小峰的原因可能与浸渍时较宽的低温区域有关。

2.3 浸渍方式对APA6基体反应转化率的影响

从图5可以看出,与等温浸渍方式相比,非等温浸渍反应转化率整体上较高,均在95%以上,而等温浸渍的反应转化率在94%左右。这是由于,非等温浸渍模具和纤维初始温度较高,树脂浸渍完成后升温快,反应速率高;而等温浸渍的升温速率较慢,反应速率低。并且,在同等时间内,等温浸渍的树脂温度较低,结晶度较高,CL可以在扩散到非结晶区之前被捕获在生长的晶体中较多,截留的CL降低了所测得的转化率。

图5 浸渍方式对PA6/GF复合材料出/入口处反应转化率的影响Fig.5 Effect of impregnation method on the reaction conversion at the exit and entrance of PA6/GF composites

从图5还可知,等温浸渍的反应转化率在出口和入口处相差在1%以内,因为此方式树脂浸渍纤维时不存在流动方向上的温度梯度,出口和入口处的温度差可忽略。而非等温浸渍由于在流动方向上存在温度梯度,使得出口处温度较入口处较高,反应速率较快。在150~170℃区间内,较高的温度会导致结晶度降低,从而使反应转化率降低,并且随固化温度升高差距逐渐增大。

2.4 浸渍方式对PA6/GF复合材料力学性能的影响

从图6可以看出,非等温浸渍得到的复合材料板材力学性能较高,与等温浸渍相比,弯曲强度提升了10%~45%,剪切强度提升了12%~54%。对PA6/GF复合材料界面的研究表明,良好的纤维-基体结合导致较低的结晶度。等温注入的结晶度高于非等温注入工艺,证实了纤维与基体的结合不良,进而力学性能较低。同时,等温浸渍较低的反应转化率同样说明了其较低的力学性能。

图6 浸渍方式对PA6/GF复合材料出/入口处力学性能的影响Fig.6 Effect of impregnation method on the mechanical properties of PA6/GF composites at the exit and entrance

对于非等温浸渍,沿流动方向的温度梯度导致反应转化率、结晶度等性能的差异最终通过复合材料板材的力学性能体现出来。从图6可知,出口的弯曲强度和ILSS比入口分别提高了10%~13%和11%~16%。弯曲强度在150℃出口处达到最大值273.65 MPa,剪切强度在170℃出口处时最大,为47.32 MPa。一般来说,入口的力学性能高于出口,这与入口的结晶度较高有关。然而,复合材料板材的力学性能不仅取决于树脂的物理性能,还取决于产生纤维与基体结合的能力。由于出口处温度高于入口处,出口处游离的异氰酸酯基团较多,为树脂与纤维表面形成界面键提供了更多的机会,增强了PA6基体与纤维之间的界面结合强度,从而获得了更高的力学性能。

170℃固化温度下复合材料不同浸渍方式以及各出入口层间剪切破坏处的微观形貌SEM照片如图7所示。从图中可以看出,与等温浸渍相比,非等温浸渍的纤维与树脂结合程度有明显的提高,且出口处的树脂更多,包裹地更好,而等温浸渍的出口和入口处纤维与树脂结合程度差距较小。这说明非等温浸渍出口处纤维与树脂界面结合最好,入口处次之,而等温浸渍的出口和入口处均较差,这与ILSS相符。

图7 170℃固化温度条件下两种浸渍方式制备PA6/GF复合材料出/入口处的SEM图像Fig.7 SEM images of the microscopic morphology at the exit and entrance of PA6/GF composites with both impregnation methods at 170℃curing temperature

3 结论

(1)通过CL的阴离子开环聚合成功利用VBPM制备了连续GF增强APA6复合材料,与非等温浸渍相比,等温浸渍孔隙率较低,结晶度偏高(57%),且内部均匀性较好;

(2)对于非等温浸渍,反应转化率整体较高,均在95%以上,同时力学性能较高,相对于等温浸渍弯曲强度提升了10%~45%,剪切强度提升了12%~54%;且非等温浸渍由于存在沿流动方向的温度梯度,使得出口的弯曲强度和剪切强度比入口分别提高了10%~13%和11%~16%;弯曲强度在150℃出口处达到最大值273.65 MPa,剪切强度在170℃出口处时最大,为47.32 MPa;

(3)非等温浸渍出口处纤维与树脂界面结合最好,入口处次之,而等温浸渍的出口和入口处均较差。