DIDOPO与POSS/EG协同阻燃环氧树脂泡沫及机理研究

杨 金,陈鹏然,高培鑫

(1.湖南工业大学城市与环境学院,湖南 株洲 412000;2.华南理工大学材料科学与工程学院,广州 510000)

0 前言

阻燃聚合物发泡材料是指在聚合物发泡材料的基础上进行了阻燃改性。相比未发泡的材料,由于发泡材料自身存在大量泡孔,燃烧过程中不易形成连续而致密的碳层来阻止内部材料的分解。除此之外,泡孔中还存在的可燃性或助燃性气体还会加速发泡材料的燃烧。因此,聚合物发泡材料的阻燃改性相比未发泡材料更加困难。目前,对于阻燃聚合物发泡材料的研究主要集中在酚醛树脂发泡材料[1-2]、阻燃苯乙烯发泡材料[3-4]以及阻燃聚氨酯发泡材料[5-6]。关于阻燃EP泡沫的研究相对较少。

EP的LOI只有20%左右,属于易燃材料[7]。多对EP进行添加型阻燃改性,即通过机械混合等物理方法添加不与EP基体反应的阻燃剂,从而达到改善阻燃性能的目的[8]。按照其元素组成的不同,阻燃剂主要包括:卤素阻燃剂、无机阻燃剂、磷系阻燃剂、硅系阻燃剂、复合阻燃剂等。卤系阻燃剂由于腐蚀性和毒性,对人的健康和环境有很大的危害,世界各国陆续制定和颁发了各种法规对这类阻燃剂的使用进行限制,所以,高分子材料的无卤化阻燃是发展的必然趋势[9]。EG是一种物理膨胀型阻燃剂,其呈片状石墨结构,这种结构可以包含硫酸、硝酸或者乙酸。当EG受热时,插层中的酸受热分解释放出不燃性气体,起稀释作用并且促进EG层间距迅速增大,从而在材料表面形成一种蠕虫状膨胀炭层。这种炭层可以有效隔绝火焰与氧气,从而给材料带来较高的阻燃性能[10-12]。磷系阻燃剂是当前市面上应用最广泛的阻燃剂,磷系阻燃剂具有较低的有毒气体排放和较高的阻燃效率,被认为是卤系阻燃剂的替代品。磷系阻燃剂主要在凝聚相和气相中发挥阻燃作用[13]。其中磷杂菲类阻燃剂由于其具有良好的热稳定和燃烧过程中烟气排放少而广泛被应用在在EP中[14-15]。硅系阻燃剂在使EP获得良好阻燃性能的同时,还可以使基体保持较高的力学性能、耐候性以及介电性能,并且在使用过程中不产生有害物质,属于环境友好型阻燃剂[16-17]。通常,单一阻燃剂在阻燃树脂时往往存在阻燃效率不高、对基体基体力学性能影响较大等问题,因此人们通常采用2种或2种上的阻燃元素复配使用来达到更好的阻燃效果[18-19]。Xiang 等[20]以中空玻璃微球作为发泡剂,制备了EP泡沫材料,并利用二异丁基膦酸铝对其进行阻燃,研究发现二异丁基膦酸铝和中空玻璃微球均提高了残炭量,降低了复合材料的峰值放热率和总放热率,改善了EP泡沫材料的阻燃性能。对于化学发泡法制备EP阻燃泡沫材料的研究尚未见到相关报道。本课题研究团队以双酚A型EP作为基体树脂,以胺类固化剂作为固化剂,以聚甲基氢硅氧烷作为发泡剂利用常温化学发泡法制备了EP泡沫。胺类固化剂一方面参与固化反应,另一方面与发泡剂反应产生氢气作为气源进行发泡。EP本身就是一种易燃的树脂,在以氢气作为气源制备EP泡沫后,其阻燃性能更差。因此对常温制备的EP泡沫材料必须进行阻燃改性,才能达到一些特定场所的使用要求,提高其使用安全性。本文以DIDOPO、POSS、EG作为阻燃剂,考察其对EP泡沫的阻燃效果,探讨了阻燃机理。

1 实验部分

1.1 主要原料

双酚A型EP,E-44,中石化巴陵石油化工有限责任公司;

N-氨乙基哌嗪(AEP),上海麦克林生化科技有限公司;

气相法纳米二氧化硅,沈阳化工有限公司;

沉降法纳米二氧化硅,上海麦克林生化科技有限公司;

聚甲基氢硅氧烷(PHMS),含氢量1.6%,山东博港生物科技有限公司;

椰油酰胺丙基磺基甜菜碱,煜祥化工;

聚硅氧烷一聚氧化烯烃共聚物,杜道联合化学;

DIDOPO,广东聚讯新材料有限公司;

POSS,东莞科迈新材料有限公司;

EG,粒径为178 μm,青岛日升石墨有限公司。

1.2 主要设备及仪器

高速分散机,BF-400,安徽博进化工机械有限公司;

模具,自制;

氧指数仪,HC-2,江宁分析仪器有限公司;

水平垂直燃烧测定仪,CFZ-2,江宁分析仪器有限公司;

锥形量热仪,FTT0007,英国FTT公司;

环境扫描式电子显微镜(SEM),EVO18,德国Zeiss公司;

热重-红外联用仪(TGA-FTIR),STA 499c&Tensor27,美国TA公司;

塑料烟密度试验机,5920,苏州阳屹沃尔奇检测技术有限公司。

1.3 样品制备

按质量份数计,将100份EP加入到烧杯中,再加入2份聚甲基氢硅氧烷,1份气相法纳米二氧化硅,一定量的阻燃剂,用高速分散机以1 500 r/min搅拌10~15 min至混合物均匀,自然冷却至室温,得到组分A;将16份AEP、1份椰油酰胺丙基磺基甜菜碱加入烧杯内搅拌1~3 min至混合物均匀,得组分B;将组分A与组分B混合,用高速分散机以1 500 r/min搅拌2~3 min至混合均匀,然后倒入模具进行常温发泡2 h,最后放入烘箱内,在70℃保温固化1 h,得阻燃EP泡沫试样。

1.4 性能测试与结构表征

LOI测试:阻燃EP泡沫材料的LOI按照GB/T 2406.2—2009的方法在氧指数仪中进行测试,样品尺寸为10×10×120 mm3。

垂直燃烧(UL 94)性能测试:阻燃EP泡沫材料的垂直燃烧(UL 94)按照ASTM D3801-96的方法在水平垂直燃烧测定仪进行测试,样品尺寸为10×13×120 mm3。

锥形量热仪测试:阻燃EP泡沫材料的锥形量热计测试按照ISO 5660-12002的方法通过锥形量热仪进行测试。其中,样品尺寸为25×100×100 mm3,样品用铝箔包住样品的底部和四周。然后将试样水平放置在35 kW/m2的外部热辐射下,测量样品燃烧时的氧气浓度以及排气流量。

炭层微观形貌观察:将锥形量热测试的残炭样品进行制样、喷金,然后通过SEM观察样品表面炭层结构。

实时红外分析:EP泡沫材料的实时红外分析过程:取8~5 mg的EP泡沫样品置于坩埚中,放入TGAFTIR中测量样品热失重曲线。在氮气气氛下,样品从40℃开始以20℃/min的速率升温至900℃。

烟密度测试:EP泡沫材料的烟密度按照ISO5659—2:2006通过塑料烟密度试验机进行测量,样品尺寸75×75×20 mm3,样品用铝箔包住样品的底部和四周。在无引燃火焰条件下,将样品水平放置在25 kW/m2的外部热辐射下,测量样品燃烧时光通量的变化。

2 结果与讨论

2.1 EP常温发泡机理

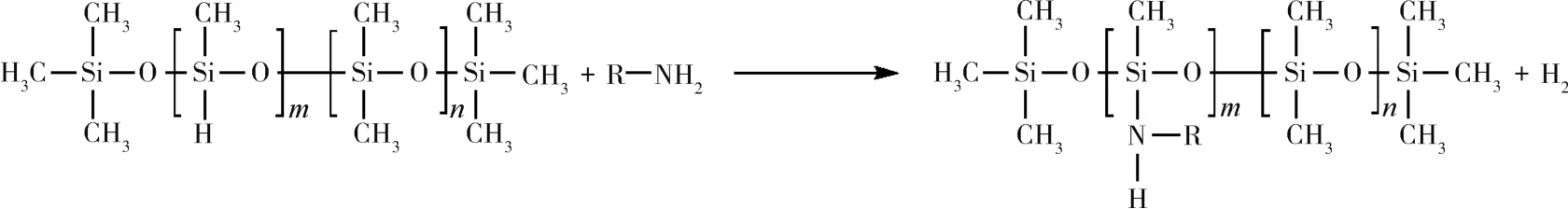

常温发泡制备EP泡沫是以N-氨乙基哌嗪作为固化剂,聚甲基氢硅氧烷作为发泡剂,EP作为树脂基体,制备而成的一种EP泡沫材料。聚甲基氢硅氧烷又名含氢硅油,是硅油的重要品种之一,其分子结构式为CH3SiO(MeHSiO)m(MeSiO)nSiCH3,根据m与n数值的不同决定聚甲基氢硅氧烷的含氢量。由于分子主链中存在硅氢键由于Si—H的活泼特性,聚甲基氢硅氧烷的Si—H键可以和胺类固化剂的—NH2反应从而生成氢气,具体反应如图1所示,通过该反应在常温条件下制备EP发泡材料。固化反应与发泡反应同时进行,固化剂中的氨基可以和发泡剂上的硅氢键反应生成氢气使基体膨胀;另外固化剂的氨基能够引发EP的环氧基团开环,从而使EP固化交联。

图1 聚甲基氢硅氧烷与胺类固化剂反应式Fig.1 Reaction formula of polymethylhydrogensiloxane and amine curing agent

2.2 未发泡EP及EP泡沫的燃烧性能分析

从表1数据可知,未发泡EP的LOI值为21%。发泡样品的LOI值降至为18.4%。说明相比未发泡样品,发泡EP的阻燃性能有所下降。这是因为发泡材料泡孔中存在氢气所导致。TTI数值可反映材料被点燃的难易程度。与未发泡EP样品相比,EP泡沫材料的点燃时间从60 s下降到13 s,说明在实际火焰条件下,EP泡沫的热稳定下降,更容易被点燃。总热释放量与总质量损失的比值THR/TML反应了材料的气相阻燃性能,该值越低时,说明材料的气相阻燃越好。未发泡样品的THR/TML值大于未发泡样品,这是因为材料泡孔中氢气使材料变得更容易燃烧,这也增大了此体系的阻燃难度。

表1 未发泡EP样品和EP泡沫样品锥形量热计数据和LOI Tab.1 Sample cone calorimeter data and limiting oxygen index

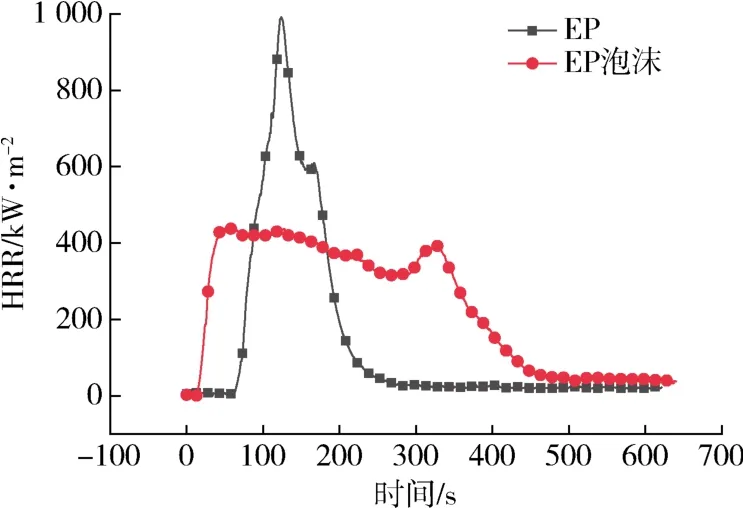

图2为未发泡EP和EP泡沫材料燃烧时的热释放HRR曲线。HRR是预测火灾危险性的重要参数,可以看出,二者的HRR曲线有明显区别。未发泡样品在点燃后62 s后达到PHRR,然后逐渐下降,而发泡样品在点燃后38 s后就到达PHRR,说明发泡样品中热量传递得更快。未发泡样品的PHRR高于EP泡沫样品,这是因为前者的密度大于后者,所以在燃烧时所含有的燃料会更多,因此燃烧时释放的热量也更大。

图2 未发泡EP样品和EP泡沫样品的HRR曲线Fig.2 HRR curves of unfoamed epoxy resin and epoxy foam samples

2.3 不同阻燃剂阻燃EP性能及机理研究

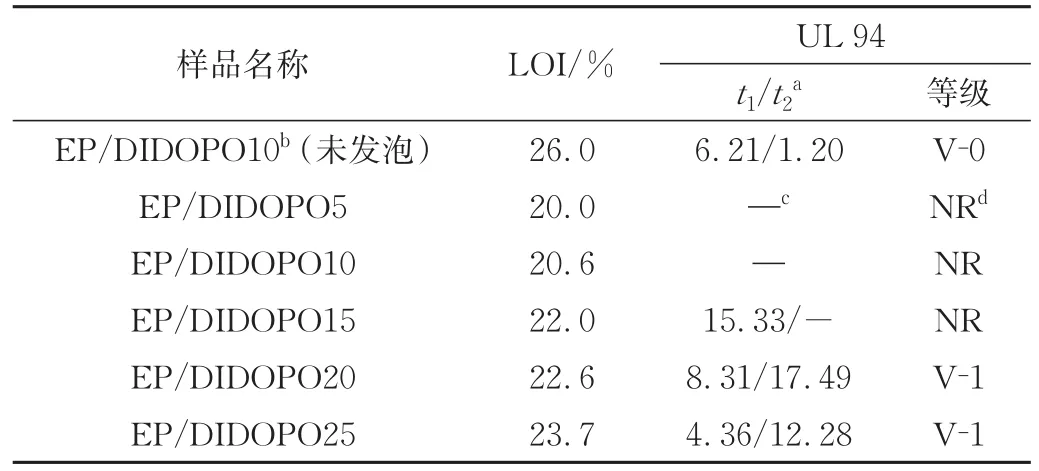

表2是DIDOPO单独阻燃EP样品的LOI和UL 94测试结果。从表中可以看出,10%DIDOPO的加入量就可以使未发泡EP样品的LOI值达到26%,UL 94达到V-0级。在EP发泡材料中,25%DIDOPO的加入只能使材料的LOI值达到23.7%,垂直燃烧达到V-1级,阻燃效果并不理想。根据DIDOPO阻燃EP泡沫样品的UL 94测试结果,阻燃EP泡沫第二次10 s供火后余焰的时间都远远超过第一次供火后的余焰时间。而通常树脂中的磷系阻燃剂能够在第一次点燃后分解缩水成炭,在样品表面形成一层致密的隔热层,可以隔绝热量以及氧气,因此磷系阻燃未发泡EP样品的第二次供火后的余焰时间都远远小于第一次供火后的余焰时间。而对于EP泡沫样品而言,由于泡沫的特性,样品表层下充满孔洞。当第一次供火后样品表面形成的炭层在火焰压力下容易被破坏,从而无法有效阻隔氧气和热量。当第二次供火后,热量以及氧气通过破损的炭层进入样品中,使未燃烧的基体被点燃。同时,泡孔中残留的氢气还会与氧气反应产生大量热量,从而使基体内部分解更快。这些因素加大了该EP泡沫样品的阻燃改性的难度。

表2 DIDOPO阻燃样品的燃烧性能Tab.2 Combustion performance of epoxy foam with DIDOPO flame-retardant

因此要改善该类EP泡沫材料的阻燃性能需要从两方面入手,一是寻找可以加强炭层结构的阻燃剂,使形成炭层不容易被破坏;二是寻找气源,稀释泡孔中的氢气。

2.3.1 DIDOPO/POSS协同阻燃EP泡沫

从表3可以看出,单独添加POSS并不能使EP发泡样品获得很好的阻燃效果,而将DIDOPO与POSS复配后材料的阻燃性能有明显提升,特别体现在UL 94等级方面。当DIDOPO/POSS为3∶1时,阻燃EP泡沫样品的UL 94等级最高,20%的添加量可以使EP泡沫样品的UL 94测试达到V-0级。并且,第二次10 s供火后的余焰时间远远小于第一次供火后余焰的时间,说明POSS的加入能够增强样品表面炭层的稳定性,使得第一次供火形成的炭层不容易因热量对流而被破坏,也阻止了热量与氧气和泡孔中氢气的接触。然而,DIDOPO/POSS复配体系对材料的LOI并没有太大提升作用。为进一步提高EP泡沫样品的阻燃性能,需要通过引入一种气源从而达到稀释泡孔中的氢气目的。

表3 DIDOPO与POSS协同阻燃EP泡沫样品的燃烧性能Tab.3 Combustion performance of the epoxy foam with DIDOPO and POSS synergistic flame retardant

2.3.2 DIDOPO/EG协同阻燃EP泡沫

从表4中数据可以看出,EG的加入对EP泡沫样品的LOI有明显提升作用。20%的单组分EG添加量可以使发泡样品LOI提升至27.2%,但UL 94测试结果较差,无法离火自熄。这是因为在阻燃EP泡沫燃烧之后,仅凭EG是无法形成坚固的膨胀石墨层,在火焰压力的作用下,表面的膨胀石墨层容易遭到破坏,形成“飞灰”,从而导致绝热膨胀层的丧失,阻燃性能下降。随着DIDIDOPO∶EG的比值增大,阻燃EP泡沫样品的LOI和UL 94先增大后降低;当DIDOPO/EG比例为1∶3时,EP泡沫的阻燃性能最佳。DIDOPO在该复配体系中主要起着缩水成炭、促进炭层的形成作用,同时赋予膨胀石墨层刚性,使其不容易被破坏。当DIDOPO占比过大时,体系中的气源较少。泡沫燃烧时没有足够的不燃性气体来稀释泡孔中的氢气,从而导致燃烧无法停止。固定DIDOPO/EG的质量比,当阻燃剂用量增大时,阻燃EP泡沫样品的LOI和UL 94先增大后减少。但总体来说,DIDOPO与EG表现出优异的协同阻燃效应。

表4 DIDOPO与EG协同阻燃EP泡沫样品的燃烧性能Tab.4 Combustion performance of the epoxy foam with DIDOPO and EG synergistic flame-retardant

2.4 锥形量热测试分析

为了进一步探究DIDOPO与POSS、EG之间协效阻燃机理。将EP泡沫样品与阻燃EP泡沫样品进行锥形量热计测试,同时也进一步了解样品在实际火灾情况下的燃烧性能,结果如表5。与EP泡沫样品(EP)相比,EP/DIDOPO25的TTI由13 s提升至40 s,这是因为DIDOPO具有较高分解温度(362℃),其加入后使样品的热稳定性明显增强。EP/DIDOPO18.75/POSS6.25的TTI为18 s,相比EP/DIDOPO25有所下降,这是由POSS加入会样品受热时在表面炭层中形成陶瓷化结构阻止热量在样品基体中扩散,使样品表面迅速升温,从而样品更容易着火。相比EP泡沫样品,EP/DIDOPO6.25/EG18.75的TTI有所下降,这与EG在226℃提前开始分解有关。

表5 EP泡沫样品与阻燃EP样品的锥形量热数据Tab.5 Cone calorimeter test results of the epoxy foam samples and flame-retardant epoxy resin samples

图3为EP泡沫样品与阻燃EP泡沫样品HRR曲线,HRR是预测火灾危险性的重要参数。EP泡沫样品在点燃后迅速着火,PHRR为444.36 kW/m2。当加入25%DIDOPO时,PHRR降低至285.58 kW/m2,降低了35.8%。EP/DIDOPO25在点火后不久,样品开始燃烧,HRR持续上升,然后形成了短暂一个平台。HRR曲线若出现明显平台,则表明体系中形成了保护炭层[21],说明DIDOPO的分解在样品表面形成一个有效的炭层,然而DIDOPO所形成的炭层结构不稳定。在持续的热量对流作用下,炭层被破坏,热量和氧气通过破损的炭层进入样品基体,与泡孔中的氢气接触。由于氢气被点燃释放出大量热量,样品的HRR持续上升从而达到另一个峰值,说明仅凭DIDOPO是很难在EP泡沫样品表面形成坚固的炭层从而阻止EP泡沫样品的燃烧。POSS的加入,使EP/DIDOPO18.75/POSS6.25的PHRR进一步降低至241.09 kW/m2,降低了45.7%,总热释放差不大。EP/DIDOPO18.75/POSS6.25的HRR曲线与EP/DIDOPO25相比出现了一个明显平台,并且该平台维持了很长时间没有被破坏。这说明POSS的加入大大提升了样品表面炭层的稳定性,这种炭层可以有效阻止外部热量在燃烧聚合物中的传播,从而在凝聚相起到屏蔽效应。

图3 EP泡沫样品与阻燃EP泡沫样品的HRR曲线Fig.3 HRR curves of epoxy resin foam samples and flameretardant epoxy foam samples

对于EP/DIDOPO5/EG15和EP/DIDOPO6.25/EG18.75,其PHRR分别为 181.05、66.48 kW/m2,分别下降了59.2%、85%。添加EG的EP泡沫样品之所以具有如此低的热释放速率峰值是由于在受热情况下,EG膨胀形成了大量的蠕虫状炭层结构。这种炭层结构可以在凝聚相起到物理阻隔作用。而且,EG受热产生的大量不燃气体还会稀释泡孔中氢气的浓度。根据EP/DIDOPO5/EG15的HRR曲线可以看出,样品点火后,HRR先是急速升高,然后由于DIDOPO与EG的协同形成的膨胀石墨隔热层,样品的HRR先快速下降到一定值,然后再缓慢的持续下降,直至30 min测试结束仍未完全燃烧。这说明DIDOPO与EG所形成膨胀炭层坚固稳定,可以有效隔绝火焰以及氧气,极大减缓了燃烧的进行。根据EP/DIDOPO6.25/EG18.75的HRR曲线,可以发现样品在点燃后HRR先上升然后由于DIDOPO与EG的协同形成的膨胀石墨隔热层而下降,从测试中可以观察到样品在884 s火焰熄灭,但是到1 100 s左右又被点燃。这是由于EG的加入量比较大,样品在燃烧后形成比较高的膨胀隔热层,一开始在膨胀隔热层的作用下火焰熄灭,随着辐射锥继续加热,膨胀隔热层破损,样品开始燃烧,HRR达到另一个峰值。这也可以解释EP/DIDOPO6.25/EG18.75相比EP/DIDOPO5/EG15LOI和垂直燃烧等级下降的原因。

2.5 残炭结构分析

为了进一步探讨DIDOPO、POSS和EG在阻燃EP泡沫样品燃烧过程中的作用,从宏观与微观的两个角度对阻燃EP泡沫样品的残炭形貌进行分析。图4为EP泡沫样品与阻燃EP泡沫样品残余炭层数码照片。从照片可以看出,在残炭量方面,EP泡沫样品(EP)<EP/DIDOPO25<EP/DIDOPO18.75/POSS6.25<EP/DIDOPO5/EG15。其中,EP/DIDOPO5/EG15有明显的膨胀现象,说明DIDOPO与EG的协同作用形成了坚固的膨胀炭层,二者有很好的协同成炭作用。

图4 EP泡沫样品的锥量测试残余炭层数码照片Fig.4 Digital photo of the residual carbon layer of the epoxy foam samples

图5为EP泡沫样品与阻燃EP泡沫样品的锥量测试后残炭的SEM图像。从图中可以看出EP泡沫样品(EP)存在大量裂纹与孔洞。在燃烧过程中,热量与氧气可以轻易的经过这裂隙与孔洞进入EP泡沫样品基体中,点燃未燃烧的部分。而加入25%的DIDOPO后,EP/DIDOPO25表面存在毛绒状的炭层结构,并且也存在着较多孔洞,说明样品所生成的炭层结果比较脆弱,容易被破坏,但显然比EP泡沫样品更加致密。对比EP/DIDOPO25与EP/DIDOPO18.75/POSS6.25,可以明显发现POSS的加入使样品表面的炭层更加坚固、致密,同时孔洞与间隙也越少。这说明DIDOPO与POSS的协同效应有助于形成稳定连续的炭层。EP/DIDOPO5/EG15样品表面则形成了一层牢固的膨胀炭层。这种膨胀炭层可以很好地隔绝氧气以及热量进入基体内部。

图5 EP泡沫样品的锥量测试后残炭的SEM图像Fig.5 SEM image of different epoxy foam samples

2.6 实时红外分析

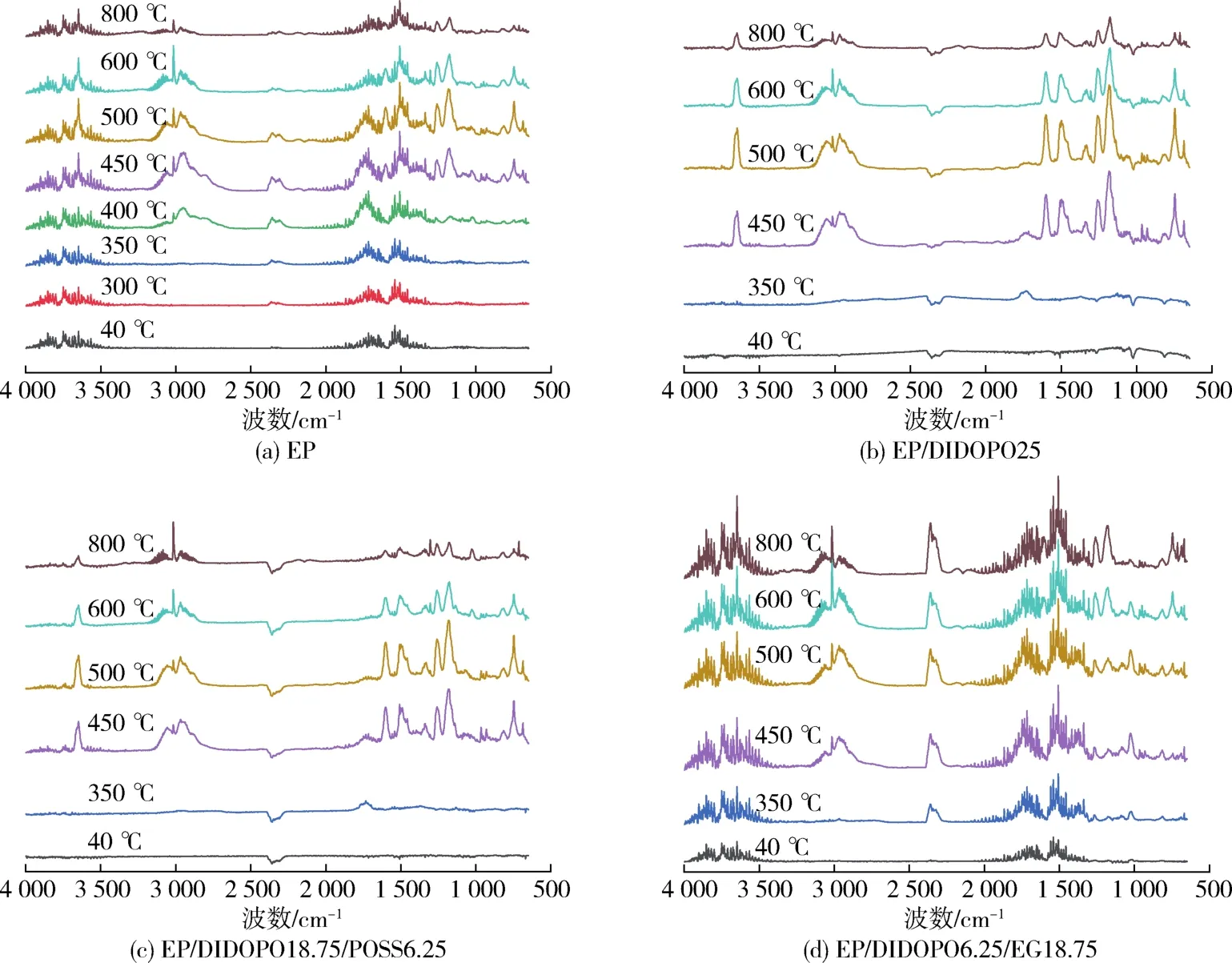

为了进一步探究DIDOPO、POSS、EG的气相阻燃机理,采用TGA-FTIR测试对EP泡沫样品与阻燃EP泡沫样品的裂解产物进行分析。从图6可以看出,EP/DIDOPO25气相产物与EP非常类似,只有EP/DIDOPO25在1 140、1 080 cm-1出现了P—O—P的特征吸收峰,说明EP/DIDOPO25热分解时放出PO·自由基,可以淬灭燃烧时产生的H·和HO·自由基,从而中断燃烧连锁反应达到气相阻燃的效果。EP/DIDOPO18.75/POSS6.25的气相分解产物与EP/DIDOPO25一致,说明POSS主要在凝聚相起阻燃作用,在气相不起作用。相比 EP/DIDOPO25,EP/DIDOPO6.25/EG18.75在1 521、1 338 cm-1分别有一个吸收峰,这说明EP/DIDOPO6.25/EG18.75在受热分解时有硝基化合物释放,在气相中起稀释作用。

图6 EP泡沫样品与阻燃EP泡沫样品的挥发性气体的红外吸收光谱Fig.6 Infrared absorption spectra of volatile gases in epoxy resin foam samples and flame-retardant epoxy foam samples

2.7 阻燃EP泡沫的烟密度

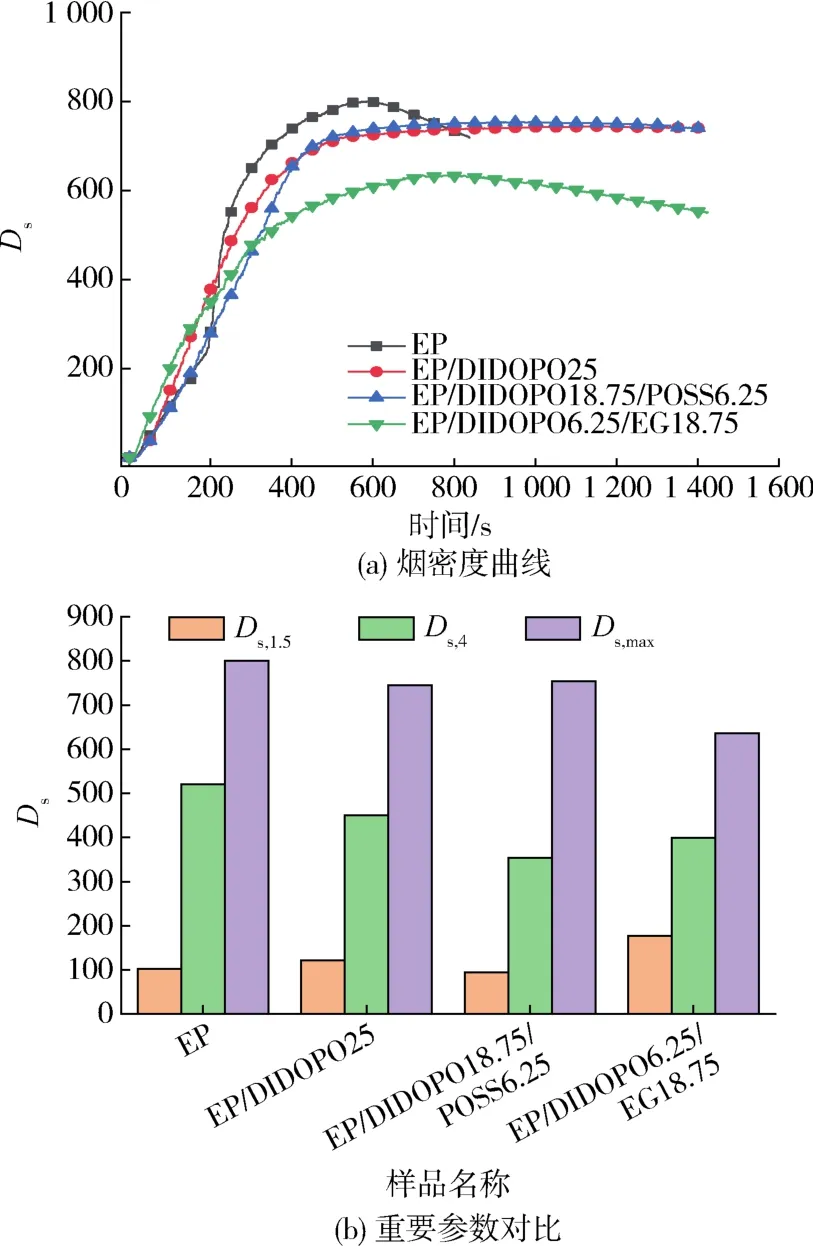

图7为在25 kW/m2外部热辐射、无引燃火焰条件下,EP泡沫样品与阻燃EP泡沫样品烟密度曲线和重要参数对比,其中Ds,1.5指在测试至 90 s的烟密度,Ds,4指在测试至240 s的烟密度,Ds,max指在测试过程中的烟密度最大值。由图7可以看出,所有阻燃EP泡沫样品的最大烟密度均小于纯EP泡沫样品,说明DIDOPO、POSS、EG都有一定抑烟性。其中,EP/DIDOPO6.25/EG18.75的最大烟密度下降的最多,下降20.5%,说明DIDOPO与EG协同形成稳定的膨胀炭层,同时还可以很好吸附燃烧时释放的固体颗粒,从而降低烟雾的形成。EP/DIDOPO25和EP/DIDOPO18.75/POSS6.25在最大烟密度方面相差不大,但在4 min时,EP/DIDOPO18.75/POSS6.25的烟密度最小,相比EP/DIDOPO25降低了21.5%,说明POSS的加入使EP泡沫样品在燃烧初期时形成了更稳定的陶瓷状结构的密闭隔热层,有效减缓了燃烧时烟雾的形成速率,使得火灾初期人员逃生的几率增大。

图7 EP泡沫样品的烟密度曲线和重要参数对比Fig.7 Smoke density curves and comparison of important parameters between epoxy resin foam sample and flame-retardant epoxy foam sample

3 结论

(1)相比未发泡EP,制备的EP泡沫的LOI更低,锥形量热测试点燃时间和到达PHRR所需的时间更短,燃烧后的残炭表面存在着更多孔洞,热稳定性降低;

(2)DIDOPO与POSS在EP泡沫有着很好的阻燃协同效应,在质量比为3:1时最佳,20%的加入量可以使EP泡沫UL 94测试达到V-0级;

(3)DIDOPO与EG的复配可以显著提高泡沫的LOI以及垂直燃烧性能,在质量比1:3时达到最佳,20%的加入量可以使EP泡沫LOI达到30.8%,UL 94测试达到V-0级;

(4)复配阻燃剂的加入对EP泡沫的最大烟密度有降低作用,其中,EP/DIDOPO/EG体系效果最佳,而POSS的加入可以使可以减缓EP泡沫燃烧时烟雾的形成速率。