一种新多孔材料开孔率检测方法的初步研究

刘培生,孙进兴,顷淮斌

(北京师范大学 核科学与技术学院 射线束技术教育部重点实验室,北京 100875)

0 引言

多孔材料在很多工程领域都有其他材料难以替代的应用优势[1-7]。例如,高效电池的电极基体材料,非共振结构的吸声材料,热管中的热交换材料,反应工程的催化剂载体材料,高温隔热材料等,都是独以多孔材料的应用见长。在各类多孔材料(包括胞状泡沫金属、胞状泡沫陶瓷、网状泡沫金属、网状泡沫陶瓷以及复合多孔材料等)中,三维网状泡沫金属的生产规模相对较大,有十分重要的实际应用价值。网状泡沫金属是孔隙相互贯通的开孔型多孔材料,适合于所有需要孔隙连通和利用内部孔隙表面的场合,例如分流过滤、热量交换、生物移植、催化工程等[5]。相对于普通的密实固体材料,多孔材料最显著的特点是包含大量的有用孔隙。因此,多孔产品最基本的参量就是能够直接表征其孔隙性状的指标,其中又以孔隙率最为重要。

多孔材料的孔隙率又称孔隙度或气孔率,简称孔率,定义为多孔体中孔隙所占体积与多孔体的表观总体积之比率,一般以百分数来表示,也可用小数来表示[6]。该参量既是多孔材料的基本参量,同时也是决定多孔材料传导性能、声学性能、力学性能等参量的关键因素[8]。多孔体中的孔隙有开口贯通和孤立闭合等形式,故孔隙率也可相应地分为开孔率和闭孔率等:前者为多孔体中开口贯通孔隙所占体积与多孔体表观总体积之比率,后者为多孔体中孤立闭合孔隙所占体积与多孔体表观总体积之比率。

多孔材料大多利用其开口孔隙,只有在作为漂浮、隔热、包装及其他一些结构应用时才需要较高的闭孔率[8]。研究表明,多孔材料的性能主要取决于孔隙率,其权重超出所有的其他影响因素[1]。其中开孔率又强烈地影响着整个多孔材料的流体透过性(渗透性)以及内部孔隙有效表面积等指标,因而极大地影响着整个多孔产品的声音吸收、电磁屏蔽、热量传输、分离过滤以及各种利用内部孔隙表面的使用性能[5,8-9]。开孔率是泡沫金属等多孔材料十分重要的指标,本文介绍了多孔材料开孔率测定的若干方法,并提出一种新的简便测量方法,无需多孔样品的重量指标即可获知其开孔率。

1 开孔率检测方法

多孔材料的总孔率反映的是产品内部所有的孔隙空间,而开孔率反映的是流体可从产品表面进入到内部所及的孔隙空间。开孔率一般会小于总孔率,其最大值可近似等于总孔率。开孔率的检测一般要比总孔率的检测困难,因此相应的检测方法也就较少。下面对几种开孔率测量方法进行简单介绍。

1.1 压汞法

压汞法可检测多孔试样的孔径、孔径分布、孔隙率、比表面积等多项孔隙参量[10]。其测定开孔率指标的实质是将汞压入试样的开口孔隙中,测出这部分汞的体积即为试样的开孔体积[11]。其测量方法如下[10]:先将膨胀计置于充汞装置中,在真空条件下充汞,完成后称出膨胀计的重量W1;然后将所充汞排出,再将重量为W的多孔试样装入膨胀计,称出带有试样的膨胀计重量W2(汞未压入多孔试样孔隙时的状态);接着,再将膨胀计放入充汞装置中在同样的真空条件下充汞,通过加压系统将汞压入开口孔隙内,直至试样为汞饱和时为止。算出汞压入的体积Vo,则可得到多孔试样的孔隙率:

(1)

(2)

θ=θo+θc

(3)

式中:θo为试样的开孔率;θc为试样的闭孔率;θ为试样的总孔率;Vo为多孔试样的开孔体积;ρm为汞的密度;ρ0为与试样对应致密材质的理论密度。

不同的测孔仪采用不同结构的膨胀计,结构不同的膨胀计分别适于不同的汞体积测试方法,包括目测法、电阻法、机械跟踪法和电容法等[5,12]。压汞法可对多孔试样的若干孔隙参量进行综合检测,是一种集成式的检测措施。但是,因为使用了毒性的液汞(俗称水银),其应用存在一定限制。

1.2 排液称重法

此法测量多孔试样的开孔率,原理和操作都基本与压汞法测量总孔率相同。具体操作步骤是[5,13]:先用天平称量出试样在空气中的重量W1;然后浸入液体介质(如除气后的油、水、二甲苯或苯甲醇等)使其饱和,采用加热鼓入法(煮沸法)或减压渗透法(真空法)使介质充分填满多孔试样的孔隙;浸泡一定时间待试样充分饱和后取出,轻轻擦去表面介质,再用天平称出其在空气中的总重量W2;然后将饱含介质的试样放在吊具上浸入工作液体中称量,此时试样连同吊具的总重量为W3,而无试样时吊具悬吊于工作液体中的重量为W4。由此得出多孔体的开孔率为

(4)

式中:ρme为饱和介质的密度;ρL为工作液体的密度。

在测量过程中,浸润样品所用介质液体应根据多孔体的孔隙大小来选择,孔隙较大时选用黏度较高的油液,孔隙较小则选用黏度较低的油液。由于在浸渍介质时不能浸满所有孔隙,尤其是细微孔穴和窄缝等,所以最后测出的开孔率数值一般都有不同程度的偏低;此外,在测试过程中还要注意浸渍介质和工作液体不能与多孔试样发生溶解、溶入现象以及其他化学反应[12]。本法测定开孔率的实验偏差主要包括试样在空气中的称量、在水中完全浸润的称量、在空气中被水完全浸润的称量等因素[14]。

1.3 漂浮排液法

使用上述排液称重法测量开孔率,如果待测多孔试样漂浮于所用工作液体之上,则需要采取另外的测量方式,即所谓“漂浮排液法”[15]。当然,网状泡沫金属试样不会发生此类情况。

漂浮排液法具体操作步骤是:称出试样干燥状态下在空气中的重量W1;然后将试样置于一个容量合适的烧杯内,加入一定量的工作液体,此时试样漂浮于液面,称出烧杯和工作液体加试样的总重量W2;轻轻地取出饱含液体的试样,再称出烧杯加液体的重量W3。最后通过下式计算出试样的开孔率:

(5)

2 开孔率的全体积参量检测法

上述多孔制品开孔率测试方法,都需要若干次的天平称重检测。其中试样含液称重对相应辅助用具和操作都有较高要求,这就造成测量过程的繁琐和不便。特别是需要液中称重的方式,情况更是如此。因此,本文提出一种简便的多孔制品开孔率检测方法——全体积参量检测法,该法无需检测多孔样品的重量指标,特别适合于网状结构的泡沫金属产品。本法的操作步骤和相关计算如下:

将洁净的多孔试样放入体积刻度精度足够(如0.1 ml)且容量合适(如80~100 ml)的体积量具(如合适的量杯)中。用量筒量取一定体积量(V液)的对试样有良好浸润性的工作液体(如水、酒精),倒入上述盛样量杯,确保工作液体用量(如45 ml)能够淹没试样并在试样上方有足够高度(如5 mm)的液面;然后置于超声器中振动一定时间(如10 min)(超声器水浴中的量杯外部要保证有足量的冷水,对超声振动产生热量的系统进行充分的冷却),超声振动的目的是驱除试样孔隙中的气泡,使工作液体充分浸入试样的开口孔隙空间。为避免工作液体的挥发,用透明的薄塑料膜封住上述量杯的开口(如用保鲜膜借助橡皮筋勒紧)。为进行工作液体挥发的修正,用同样大小和材质的专门量杯,盛装同样数量的同种工作液体,用同样的封口方式,与载样量杯一同放在水浴中超声振动同样的时间,进行空白实验对比。工作液体浸灌过程结束后读出载样量杯液面刻度对应的体积V量样,即液体充分浸入试样开孔后“液体+试样”系统的总体积;此时无样量杯液面刻度对应的体积为V量空,即工作液体挥发量为

V挥= (V液-V量空)

(6)

取出试样烘干,然后测算出试样的表观体积为V样。因此,试样孔隙中浸入的工作液体体积,即试样的开孔体积,即等于工作液体完全没有浸入试样内部时与液体充分浸入试样开孔后“液体+试样”系统的总体积之差:

V开孔=(V液+V样) - (V量样+V挥)

(7)

根据以上各量的关系,则样品的开孔率为

θ开=(V开孔/V样)×100%=

{[(V液+V样) - (V量样+V挥)]/V样}×100%=

{[(V液+V样) - (V量样+V液-V量空)]/V样}×100%=

[(V样+V量空-V量样)/V样]×100%

(8)

若忽略工作液体的挥发损失所产生的影响,则

θ开≈{[(V液+V样) -V量样]/V样}×100%

(9)

在这种情况下,即可以省略空白对比实验。

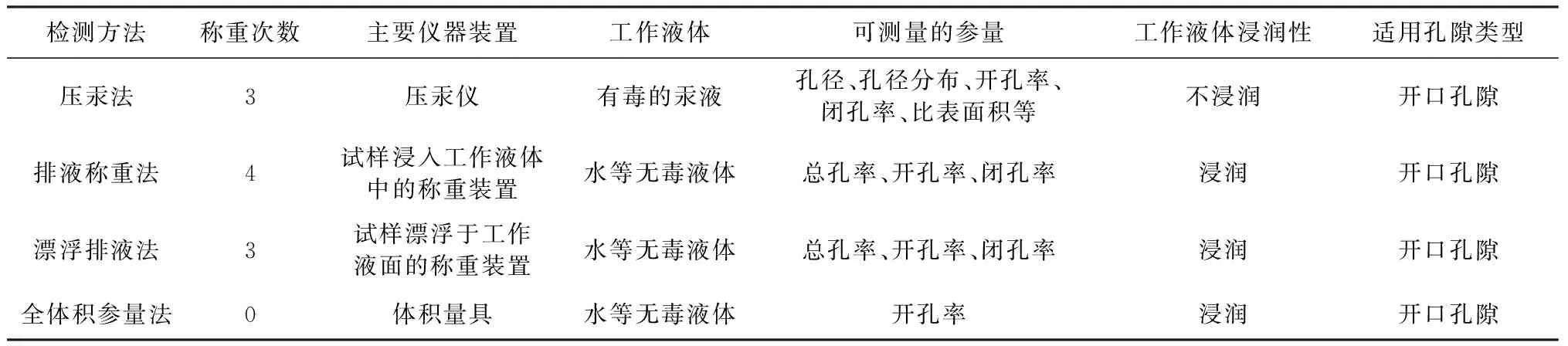

表1为常用的几种开孔率传统检测方法与本文提出的全体积参量法的比较。

表1 开孔率检测方法比较

3 开孔率简便检测方法实践

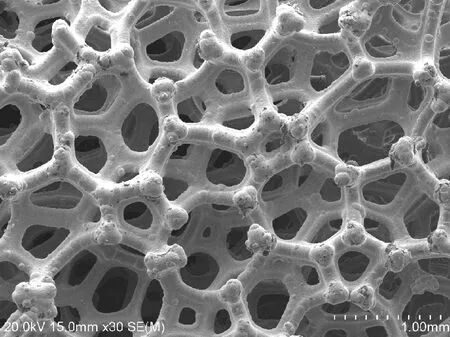

采用本文方法对某企业生产的一种粗孔棱泡沫镍产品(如图1所示)进行了孔隙率参量的检测。

图1 某企业生产的泡沫镍产品待检试样孔隙形貌

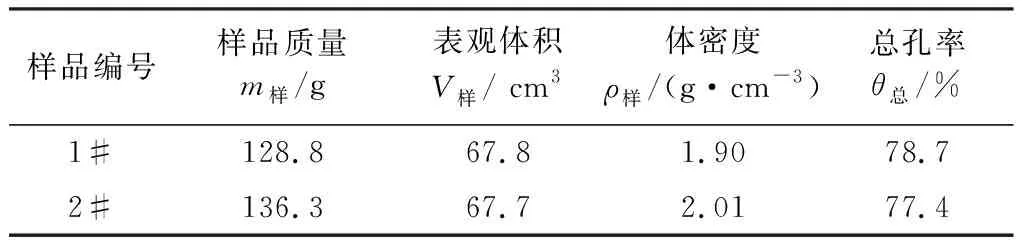

3.1 总孔率的检测

待检样品是尺寸大致为20 cm×20 cm×5.5 mm的泡沫镍方板,粗测其孔隙尺度在1 mm以下。为取得比较全面的统计数据,在该板料的4个角和中央共5个部位分别线切割5块尺寸约50 mm×50 mm×5.5 mm的小方样。将试样先后用丙酮超声清洗、清水超声清洗、酒精超声清洗各10 min,烘干后用精度为0.05 g的电子天平一次性称取5块小方样的全部重量m样(g),结果数据近似截取到0.1 g;将称重好的试样进行浸蜡处理,并仔细清理试样表面多余的蜡质;用精度为0.02 mm的游标卡尺测量浸蜡试样的尺寸,其中长宽方向各测量其两边和中间等3个位置的值取平均,厚度取四角的4个值平均,计算出各个小试样的表观体积,加和得到5块小方样的全部表观体积V样(cm3),结果近似截取到0.1 cm3。最后根据“体密度ρ样=m/V样”和“总孔率θ总≈1-ρ样/8.90”(其中8.90为金属镍的密度,单位为g/cm3)的关系分别计算出样品的平均体密度和样品的总孔率,结果列于表2。

表2 一种泡沫镍样品的总孔率

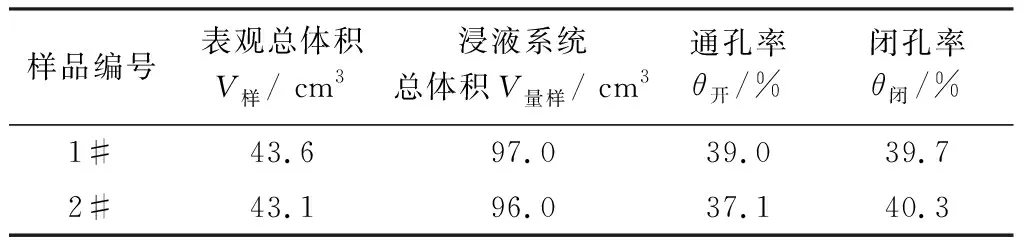

3.2 开孔率和闭孔率的检测

为取得比较全面的统计数据,在待检多孔产品板料的4个不同部位切割4块尺寸约50 mm×40 mm×5.5 mm的小方样。先后将试样用丙酮超声清洗、清水超声清洗、酒精超声清洗各10 min,烘干后一起放入一个体积刻度为0.5 ml(即0.5 cm3)的洁净量杯中。用量筒倒入80 ml去离子水,确保淹没所有试样的同时,在试样上方有足够高度的液面。然后置于冷水浴中超声振动10 min,去离子水充分浸入试样开口孔隙。为避免去离子水的挥发,用透明的薄塑料膜封住量杯。去离子水浸灌过程结束后,读出此时量杯液面刻度对应的体积为V量样(ml),结果数据精确到1 ml。

取出试样烘干,然后进行浸蜡处理,并仔细清理试样表面多余的蜡质;用精度为0.02 mm的游标卡尺测量浸蜡试样的尺寸,其中长宽方向各测量其两边和中间等3个位置的值取平均,厚度取四角的4个值平均,计算出各个小试样的表观体积,加和得到4块小方样的全部表观体积V样(cm3),结果数据近似截取到0.1 cm3。然后根据以上获得的数据通过“开孔率θ开≈[(80+V样)-V量样]/V样”和“闭孔率θ闭=θ总-θ开”的关系分别计算出样品的开孔率和闭孔率,结果列于表3。

表3 一种泡沫镍样品的开孔率和闭孔率

3.3 本文开孔率检测方法的性能

测量方法的性能可用以下指标来衡量:精密度,表征测量值重复一致的程度,反映随机误差的影响;准确度,表征测量值与真值的接近程度,反映系统误差的影响;精确度,表征准确度和精密度的综合体现,反映系统误差和随机误差的综合影响。

为了验证本简便检测方法的可靠性,检验其测量的精密度,用本法对一块尺度为170 mm×30 mm×6 mm的长方形泡沫镍样品进行了开孔率的重复测试,重复3次。按照与第3.2节同样的方式进行操作和处理。但这次样品较长,因此用了250 ml的量筒来检测。最后,样品的开孔率通过式(10)进行计算:

θ开≈[(V液+30.4)-V量样]/30.4

(10)

式中数据“30.4”为多孔样品的表观体积(检测方法同第2部分所述),即对于式(9)有V样=30.4 cm3。

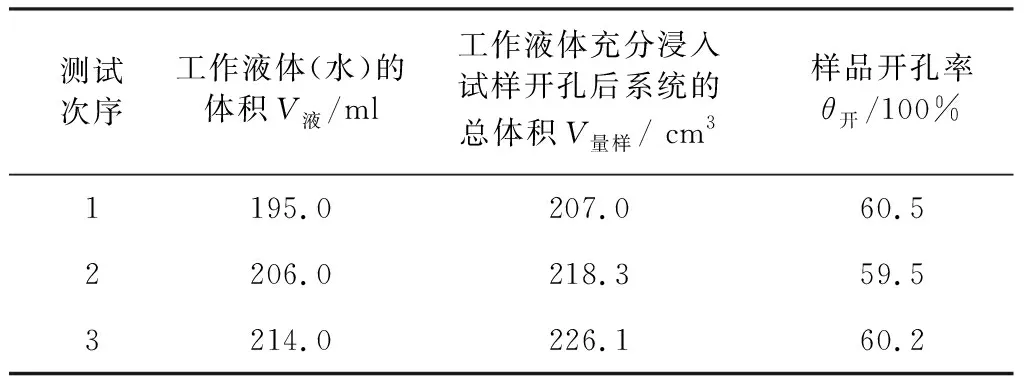

测量结果如表4所示。

表4 泡沫镍样品开孔率的各次测量结果

从表4可以看出,3次重复检测得到的开孔率结果具有良好的一致性。这说明本法的精密度较高,稳定性和可靠性良好。

虽然如此,但目前尚无便利条件以很好地验证本文方法的准确度和精确度。因为要验证这些性能,需利用其他成熟的开孔率检测方法与之进行对比,而且对应方法本身应同时具有很高的精密度、准确度和精确度。本文第1部分介绍的压汞法、排液称重法和漂浮排液法等传统检测方法应该具备这样的优势。但是,由于作者检测设备条件的限制,目前还难以实施对比验证。本文的目标仅仅是希望通过现有研究,为泡沫金属等多孔材料领域的研究者们提供一种简便的开孔率检测方法。但严格的验证工作将具有很重要的意义,因为对于整个行业,可能由此开启一种新的检测方式。

目前国内外一般采用电沉积工艺来连续性地批量生产网状结构泡沫金属,产品用途广泛涉及能源、环保、医学等诸多工程领域,在一些场合得到大规模使用。在生产过程中,电沉积泡沫金属的孔隙必须允许电镀液进入才能实现金属在多孔基体内部的沉积,而电镀液一般都是水质溶剂。因此,所有电沉积泡沫金属产品的开孔率都可通过本法来检测,工作液体使用去离子水即可。

4 结束语

泡沫金属等多孔材料区别于普通密实固体材料最显著的特点,就是其具有有用的孔隙并且能够很好地利用这些孔隙。孔隙率是衡量该类材料最基本的孔隙因素,也是整个多孔材料最基本的参量,其对多孔材料力学、物理和化学等方面性能的影响最为显著。其中,整个多孔产品的声音吸收、电磁屏蔽、热量传输以及各种利用内部孔隙表面的使用性能,更是受到其开孔率的强烈影响。因此,研究泡沫金属等多孔材料开孔率的工作,具有很高的实践价值。在常用的开孔率检测方法中,压汞法需要特定的仪器即压汞仪,并使用了有毒性的工作液体汞,因此其应用会有一定限制;而排液称重法需要试样浸入工作液体中的称重装置,漂浮排液法需要试样漂浮于工作液面的称重装置,这些都为对应方法的实际应用带来不便。本文提出的全体积参量法,只需一般量具就可实施检测,不受场地限制,因此简单易行。但其可测指标只有开孔率一项,可实现的目标比较单一。