影响液体流动的纸基芯片参数和通道结构分析

张严,朴林华,李备,佟嘉程

(北京信息科技大学 北京市传感器重点实验室,北京 100101)

0 引言

微流控芯片作为一种微型的集成检测设备具有诸多优点。传统的生化分析检测依赖大型的专业实验室设备,检测周期长、检测成本高且通常需要专业技术人员进行一系列复杂操作[1]。微流控芯片将传统实验室的检测功能集成在一块几平方厘米甚至几平方毫米大小的芯片上,芯片体积小、检测方便快速,对于发展中国家尤其是在发展社区医疗方面具有重要意义[2]。纸基微流控芯片是最新一代的芯片实验室设备,在环境检测、医疗诊断和食品安全等领域已经成为一种重要的分析技术[3]。2007年Whitesides课题组[4]首次提出纸基微流控芯片的概念,引起了广大学者对纸基芯片的浓厚兴趣。纸基微流控芯片的工作原理就是通过一定的物理或化学手段形成可以控制液体流动的疏水边界和微通道,进行一步或多步生物化学反应过程,进而完成整个检测诊断[5]。纸作为微流控芯片的基底材料具有价格便宜、重量轻、易于制造、环境可降解、无需额外的流体驱动装置等诸多优点[6],纸基芯片检测符合当今器件朝着小型化、微型化发展的趋势,可替代传统实验室检测并广泛应用于现场即时检测[7]。

液体在纸芯片上的流动过程影响着最终的检测分析。通过对文献的梳理可以发现,目前研究人员大多采用Whatman1号滤纸、色谱纸作为制备纸芯片的材料,然而市售的其他类型的纸如打印纸、玻璃纤维纸、硝酸纤维纸、Whatman2号滤纸和Whatman4号滤纸等却很少有人进行研究[8]。同样的液体在不同类型的纸基材中产生的流动效果应是不同的,所以本文探究影响液体在纸基材上流动的材料参数,进而在后续实际制作纸基微流控芯片的过程中帮助研究人员选择更合适的纸。目前,大多数纸芯片的通道多为通道边界平行的矩形通道,依靠纸基材的毛细作用自发流动[9],根据液体在纸芯片中的流动机理,探究不同的纸芯片微通道结构对液体的流动速度影响具有重要意义。

本文使用多物理场耦合仿真软件COMSOL Multiphysics建立纸基芯片模型,仿真液体在纸芯片中的流动过程。首先设置模型的参数建立仿真模型,然后对建立的模型划分网格,更改不同的材料参数对模型进行计算,得到在不同参数下液体流动的仿真结果,对比分析不同的纸基材料对应的仿真结果,确定纸基参数对液体流动的影响规律。然后更改纸芯片的结构,对比分析不同纸芯片微通道结构对液体流动特性的影响。采用仿真探究影响液体流动的因素,对纸基微流控芯片的基底材料选择和微通道结构设计具有指导意义,可大大缩短纸芯片制备时的研发成本和时间,提高科研工作的效率。

1 纸芯片仿真模型建立

1.1 纸基材组成及液体流动原理

大多数的纸由相互交错的网状结构纤维组成,这些网状纤维存在很多细小的空隙,相当于在纸中存在很多个细管,这些细管导致纸上存在毛细现象。正是纸本身具备的毛细现象,驱动着滴加在纸上的液体能够自动自发地向前流动[10]。液体是通过毛细管力被动芯吸流动的,在恒定横截面滤纸多孔结构中,液体芯吸遵循达西定律(Darcy’s law),它将液体的平均速度与多孔介质中的压力梯度联系起来:

u=KΔP/(μL)

式中:u为表观液体流速;K为多孔介质毛细渗透率;ΔP为充满液体区域压力差;μ为液体的黏度;L为通道的长度[11]。

1.2 纸芯片建模

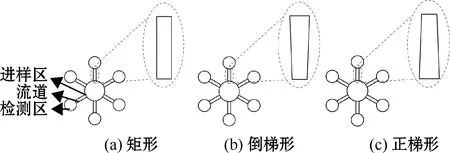

纸基微流控芯片分为二维和三维两大类,目前大多数的纸芯片为二维纸芯片。二维纸芯片的图案结构多为雪花型,如图1所示,包括一个中心进样区、6条流道和6个检测区。由于各部分均由同一张纸基材加工而成,本文取其中的流道部分作为简化的研究对象,探究纸芯片中影响液体流动的材料参数。现在较为常见的纸基微流控芯片的液体流动通道多为图(1)a所示的矩形通道。为了提高液体在通道中的传输速率,探究不同的通道形状对液体流动速率是否存在影响,本文设计了一种具有倒梯形流道结构和正梯形流道结构的微芯片,如图1(b)和1(c)所示。取其中倒梯形流道和正梯形流道部分作为简化的研究对象,对比3种不同的流道形状对液体流动的影响。其中倒梯形通道结构的下底边、正梯形通道结构的上底边与矩形通道的宽度保持一致。倒梯形通道结构的上底边与正梯形通道结构的下底边宽度相等,两种新结构的通道面积相同。

图1 具有不同结构微通道的纸基微流控芯片

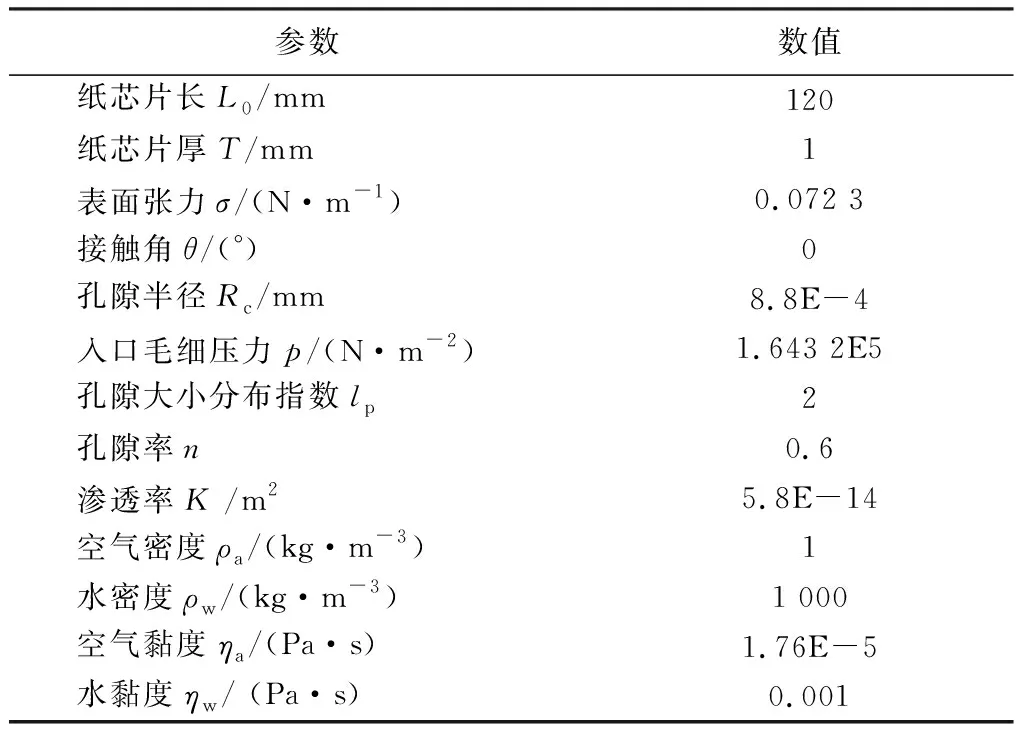

利用COMSOL进行仿真计算时,由于纸属于一种由纤维组成的多孔介质,所以采用多孔介质多相流模块用于模拟液体在纸上的流动。选择瞬态研究从而观察不同时间纸通道上的液体渗流流动效果。仿真模型中选择水作为流动液体,模型参数是根据文献[12]及COMSOL软件内置材料设定的。仿真模型的参数设置如表1所示。

表1 简化模型参数设置

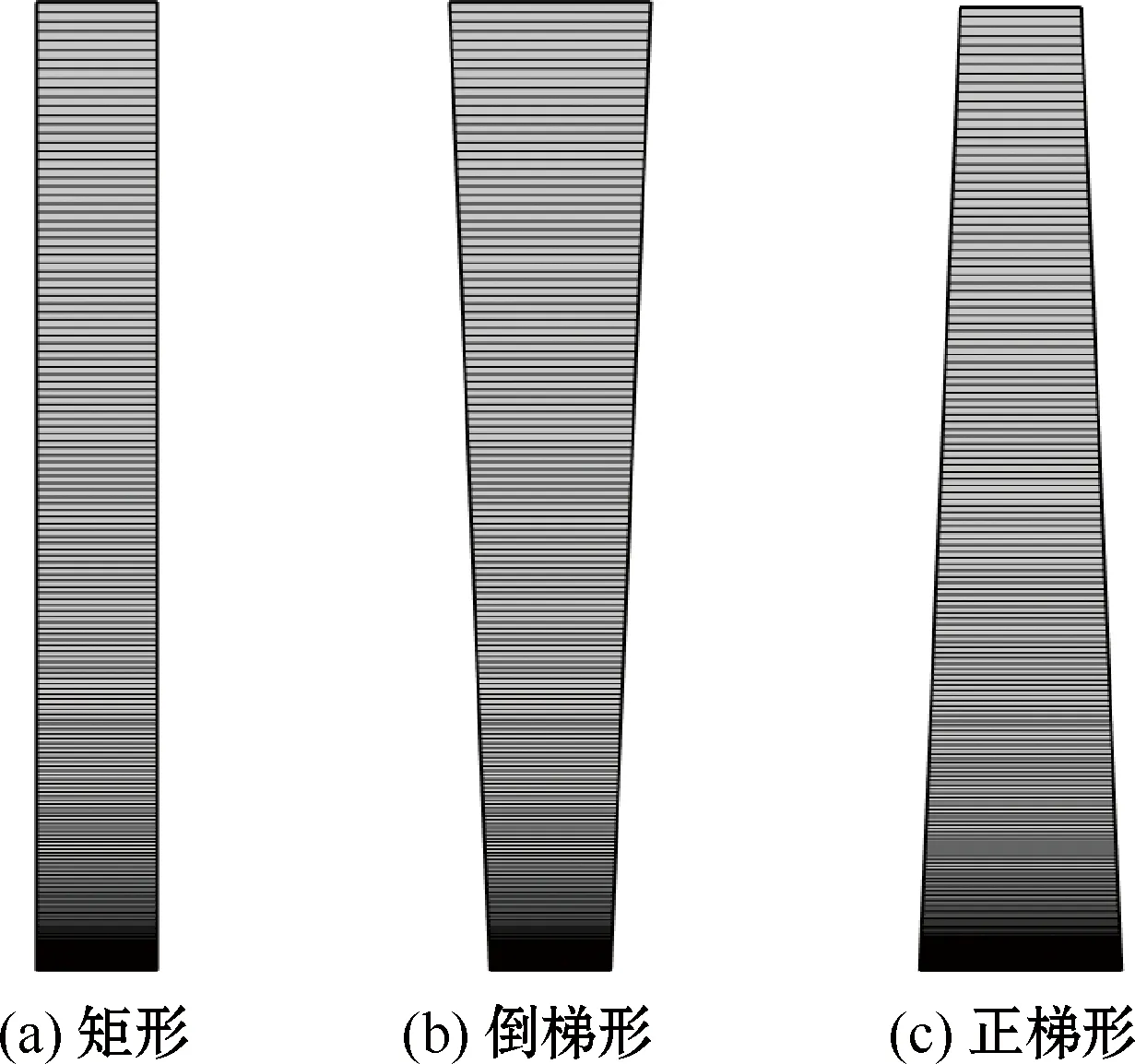

根据流道形状和模型参数,构建简化的几何模型,几何模型的网格划分如图2所示。通过手动选择映射分布划分网格,从而使纸通道底部产生密集网格来解决该过程初始阶段非常陡峭的饱和度梯度。

图2 几何模型网格划分

2 仿真结果分析

纸张的材质以及构造流动通道、液体粘度和测试的环境条件(温度、湿度等)都会影响液体在纸芯片上的流动,最终影响纸基微流控芯片的检测结果[13]。本文从纸张材质的特性参数孔隙率、渗透率以及流道结构3个方面探究其对液体流动的影响。

2.1 孔隙率的影响

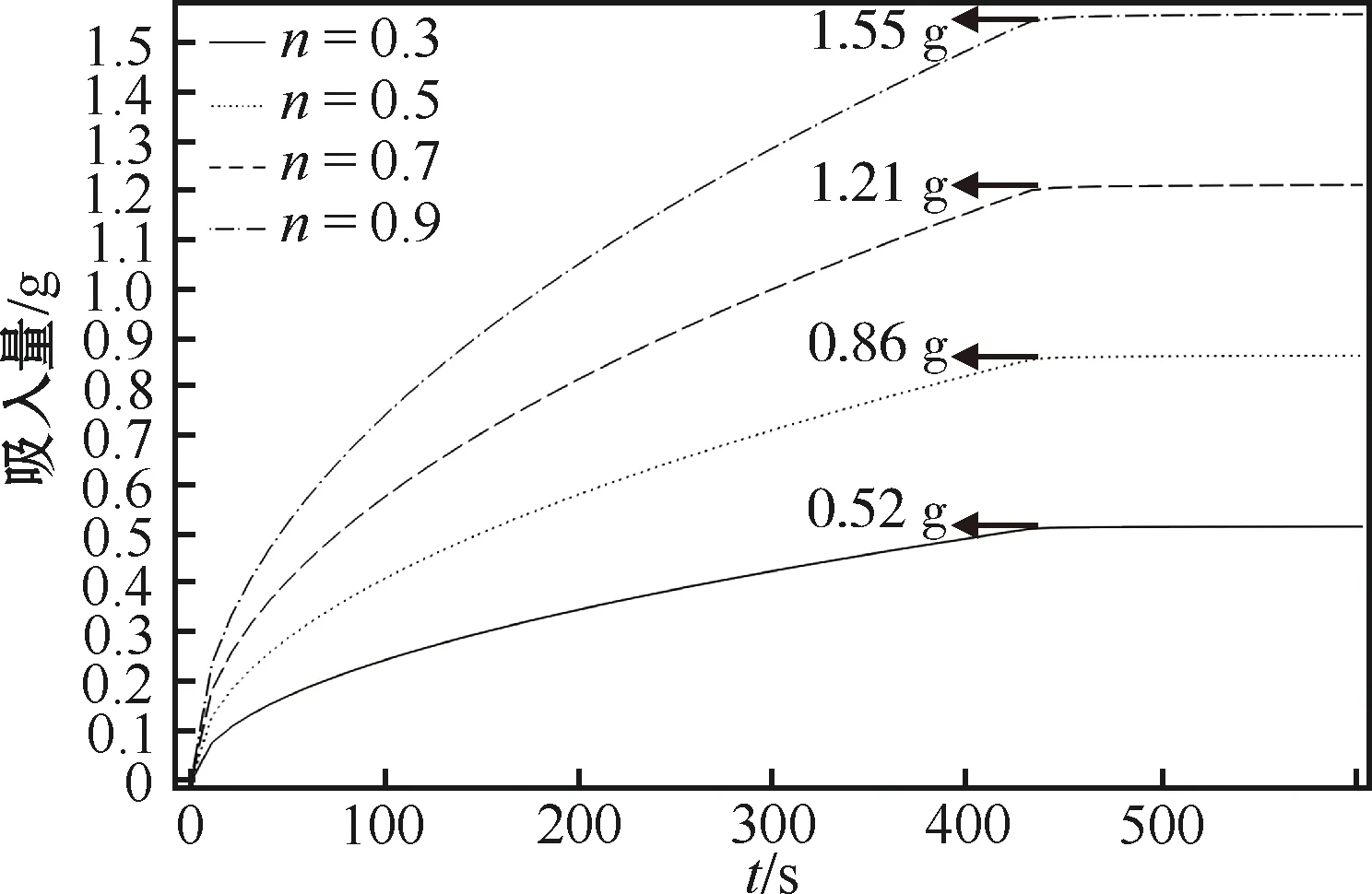

用于制造纸基微流控器件的主要材料是定性滤纸,滤纸的类型包括Whatman1号滤纸、Whatman2号滤纸、Whatman3号滤纸、Whatman4号滤纸、Whatman 1 Chr色谱纸、Whatman 3MM Chr色谱纸、Whatman再生纤维素膜55等[14]。不同类型的滤纸具有不同的纤维素组成,纤维素相互交替构成纤维素网络,形成很多的孔隙。孔隙率是指滤纸表面的孔隙与滤纸总的表面积之比,当孔隙率不同时即滤纸纤维的孔隙占总的表面积不同时,导致液体在其上可能具有不同的流动特性[15]。本文更改仿真模型的孔隙率参数,分别取孔隙率为0.3、0.5、0.7和0.9。通过仿真模型计算不同孔隙率时液体的流动情况,得到不同孔隙率的纸所对应的液体吸入量情况如图3所示。

图3 液体吸入量与时间关系

从图3可以看出,随着时间的增长纸张不断吸收液体,液体吸入量不断增加直至纸张全部吸满液体,吸入量达到最大值后保持不变;相同大小和形状的纸,随着孔隙率的增大,纸张的液体吸入量增大,液体吸收速率变快。

2.2 渗透率的影响

多孔介质材料的另一个关键参数是渗透率,它被用来描述流体流过孔隙的阻力。本文在保持孔隙率和其他参数不变的条件下,仿真计算渗透率的变化对液体流动特性的影响。分别设定渗透率为5.8E-14 m2、6.0E-14 m2和6.2E-14 m2,进行仿真计算。仿真结果表明,当渗透率取5.8E-14 m2时,液体从底端流动至顶端的时间为380 s;当渗透率取6.0E-14 m2时,液体从底端流动至顶端的时间为370 s;当渗透率取6.2E-14 m2时,液体从底端流动至顶端的时间为350 s。当其他参数一定时,随着渗透率的增大,液体流至相同距离的时间减小,液体的渗透速度增大。

2.3 不同结构的微通道液体流动仿真分析

文献[16]中提出可改变纸张的形状来调整流体流量。纸张通道形状的改变会对流体的流动情况产生一定的影响。目前纸基微流控芯片的通道形状大多为矩形。本文探究了液体在两个长度相同宽度不同的矩形通道上的流动情况,仿真结果如图4(a)所示。由图4(a)可以看出,液体在仅宽度发生变化的矩形通道上具有一致的流动特性。计算结果显示液体到达两个矩形通道的顶端时间均为380 s。

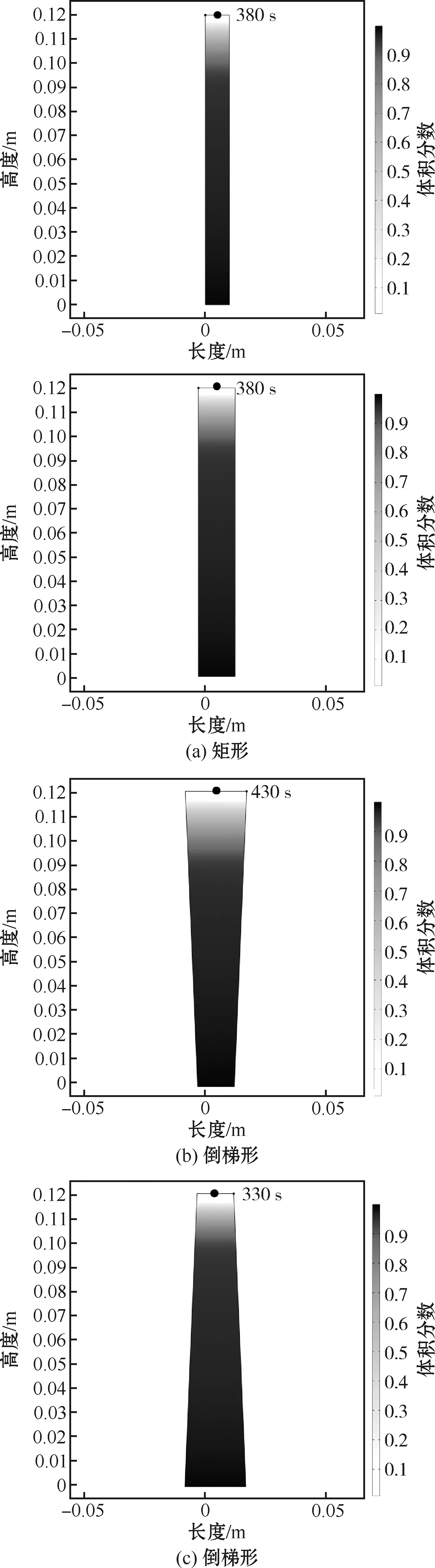

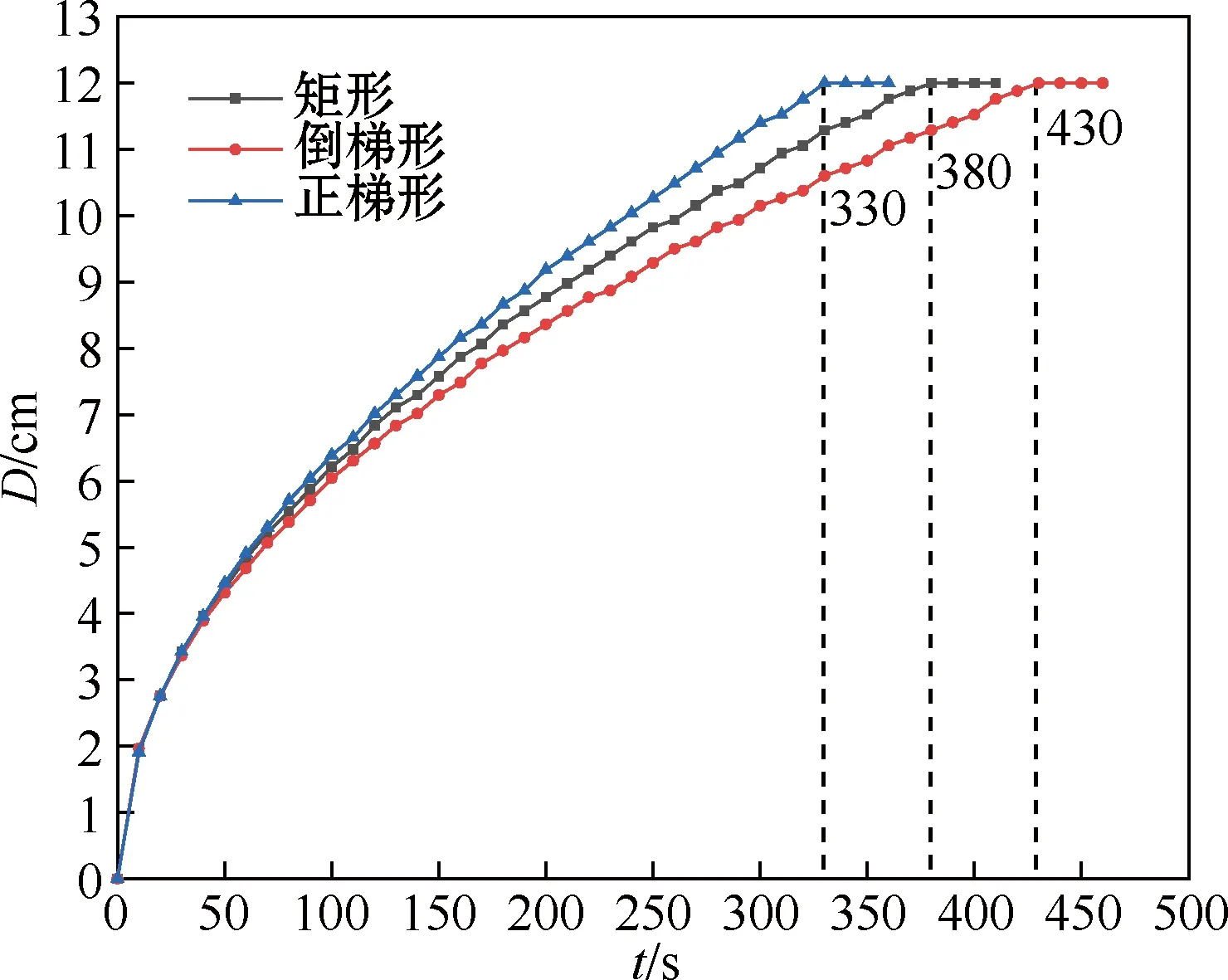

关于不同形状的通道对液体流动影响的研究较少。本文提出两种新的纸基微流控芯片通道结构:倒梯形通道和正梯形通道,探究通道结构的改变对液体流动特性的影响。对图1所示的简化的矩形、倒梯形和正梯形的微通道结构进行仿真,仿真计算在3种通道结构上液体流动至通道顶端的时间和体积分数的分布情况,仿真计算的结果如图4所示。计算液体在简化的3种不同结构通道上的液面流动距离D与时间t的关系,仿真计算结果如图5所示。

图4 液体到达不同形状微通道顶端所需时间

图5 液体在3种通道上的流动情况

图4中深色部分为含水饱和度较高即已经完全被液体浸湿的部分,浅色部分为含水饱和度较低即液体刚刚流至的位置。由图4可知,随着时间的推移,水的前沿液面高度不断增加,液体从通道底端逐渐流动至通道顶端,液面达到矩形通道顶端的时间为380 s,到达倒梯形通道顶端的时间为430 s,到达正梯形通道顶端的时间为330 s。图5中3条曲线分别为倒梯形、矩形和正梯形通道对应的液体流动距离与时间关系曲线。从图5可以明显看出,对于相同长度和材质的纸基通道,相比于矩形和倒梯形结构,液体在正梯形结构上流动更快,具有更佳的流动特性。主要原因可能是微通道的结构发生改变,微通道的上下边界长度不一致,在接触液体时压差发生变化,导致流体流动速度产生变化。当纸芯片的材料确定的时候,其孔隙率和渗透率等参数也随之确定,此时可以通过改变结构来控制液体的流动。

3 结束语

纸基微流控芯片作为最新的检测分析设备对生化检测分析具有重要意义。本文选取纸基微流控芯片的流道部分作为简化的研究对象,构建纸基通道模型,探究了纸基材料的孔隙率和渗透率对液体在纸基材上流动特性的影响,并提出了两种新的纸基微流控芯片流道结构,仿真分析了结构改变对液体流动情况的影响,得到以下主要结论:纸基的孔隙率对液体流动具有一定影响,当孔隙率越大时,液体的吸入量越大,液体传输速率越快;随着渗透率的增大,液体流至相同距离的时间减小,液体的渗透速度增大;对于相同长度和材质的纸基通道,相比于矩形结构和倒梯形结构,液体在正梯形结构上流动更快,具有更佳的流动特性。基于COMSOL的纸基材料参数和流道结构仿真对于纸芯片的选型和制备时的微通道结构设计具有指导意义。