针对液力机械综合传动装置的FMECA方法

陈富军,米洁,张胜伦,陈嘉慧,桂鹏,戈红霞

(1.北京信息科技大学 机电工程学院,北京 100192;2.中国北方车辆研究所,北京 100072)

0 引言

液力机械综合传动装置作为坦克装甲车辆中的高度集成装置,其功能是将发动机功率传递给主动轮,实现车辆在越野、训练等复杂路况下的加速、减速、制动等。经过多年发展,我国坦克装甲车辆综合传动装置的性能取得了长足的进步,能够实现集变速、转向、制动与操纵等功能于一体,汇聚机械传动、液力传动、液压传动与自动控制等于一身,其技术已达到国际领先水平[1]。综合传动装置是坦克装甲车辆的核心部件,随着对坦克装甲车辆可靠性的要求进一步提高,对综合传动装置的可靠性进行相关研究和分析,是保证车辆正常运行和进行高强度复杂工况作业的前提[2]。

国内外经验表明,提高产品可靠性,关键在于做好产品的可靠性设计和可靠性分析工作,其中可靠性分析工作主要是从故障处理的角度对产品的薄弱环节加以分析和说明。应用最广泛的分析方法是故障模式、影响及危害性分析(failure mode,effect and criticality analysis,FMECA),根据产品的历史故障数据对可能出现的故障模式、故障原因进行全面、细致的分析,通过改进设计方法,提出改进措施,对关键的故障模式进行消减,降低故障影响,避免不必要的损失,提高其整体可靠性[3]。

FMECA作为可靠性分析的一项重要工作,对保证产品的可靠性发挥着至关重要的作用。郑长松等[4]对综合传动装置中的转速和温度传感器在定型试验和样车使用过程中出现的故障进行全面FMECA,并针对主要问题进行优化和改进,有效提升了其可靠性。然而随着产品可靠性水平的提高,传统的FMECA方法已经不能满足需求,研究人员也正在寻求从不同的角度、采用不同的方法对FMECA进行改进和丰富。吴泽豫等[5]在传统FMECA方法的基础上,结合闸阀产品的特点,提出了一种基于模糊危害性矩阵的FMECA方法,弥补了传统方法难以衡量分析人员主观不确定性的问题;宋奖利[6]提出了针对电子产品在设计的不同阶段分别开展功能FMECA和硬件FMECA的分析方法,通过故障信息的反馈与对比,逐步完善FMECA分析信息,并通过进一步的纠正措施实现可靠性的提升;邹安南等[7]提出了一种按照致因因素对故障进行划分的FMECA方法,通过对数控机床系统的实际故障数据进行统计分析,确定不同故障对机床可靠性的影响大小,有针对性地提升机床的运行可靠性;La Fata C.M.等[8]考虑了FMECA评估过程中的模糊性和不确定性,提出了一种基于区间值评级的多标准决策方法,将失效模式划分风险类别,由专家小组对风险参数以区间形式进行评级,并加以综合以提供群体共识,提高了评估结果的准确性。除此之外,其他学者也对FMECA方法进行了不同程度的理论和应用研究[9-16],并取得了一定成果。

通过分析以上学者的研究成果可知,现阶段对FMECA方法的改进主要体现在故障模式的危害度评估方面,即通过采用不同的方法,使对故障模式的危害度评估更加准确。这些改进方法虽然在一定程度上有利于产品可靠性水平的提升,但是依然存在着流程分析不规范、故障原因分析不彻底、FMECA表格利用率低等问题。尤其是对综合传动装置这类设计研制周期较长、结构复杂、零部件众多的复杂系统,仍然缺乏一种更具针对性,可以更好指导产品设计、生产等工作的行之有效的FMECA方法。

本文通过分析现阶段FMECA方法的不足,强化FMECA表格的作用,同时结合综合传动装置产品特点,采用了分阶段、分层次的FMECA分析流程和“四类五维”的故障原因分析方法,进行综合传动装置的故障模式、影响及危害性分析。

1 分阶段、分层次的FMECA流程

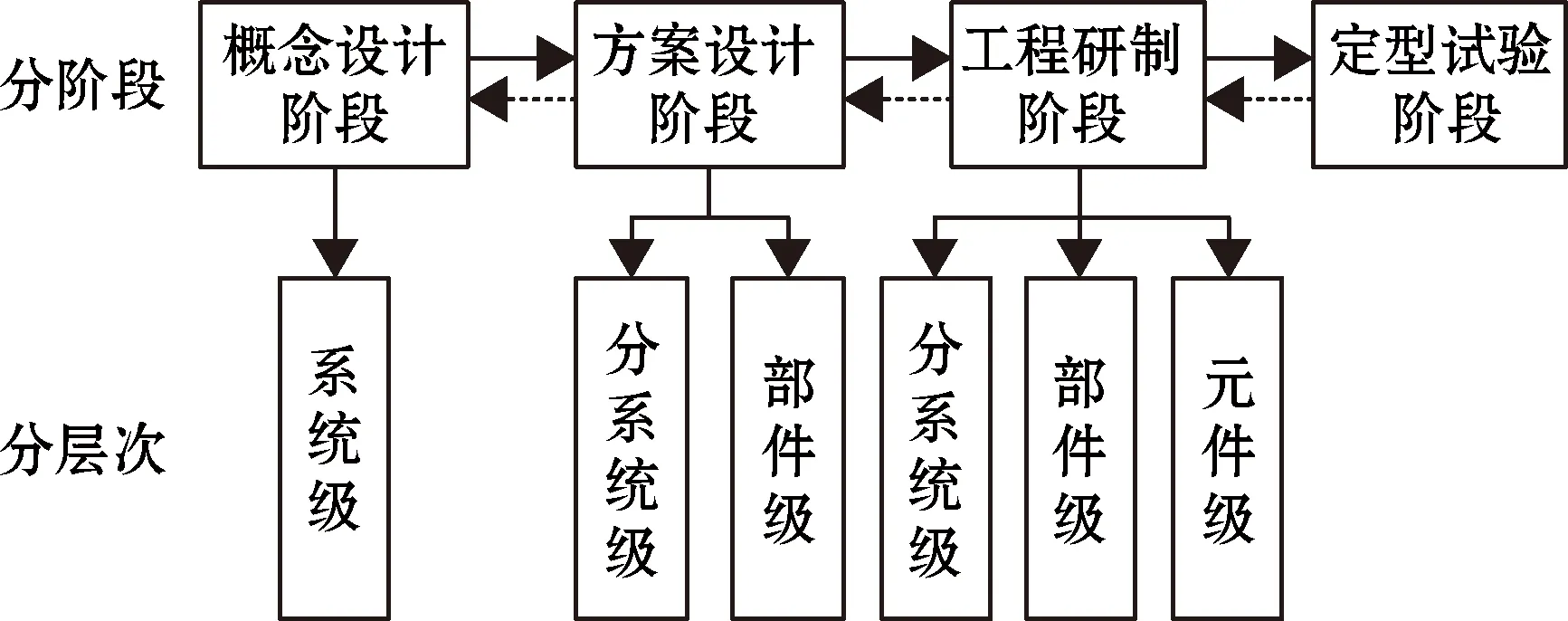

分阶段、分层次的分析流程是为了更好地适应综合传动装置设计研发周期较长、结构复杂等特点而提出的一种FMECA流程,指将综合传动装置按照实际研发流程分为概念设计阶段、方案设计阶段、工程研制阶段和定型试验阶段;按照功能和硬件分为系统级、分系统级、部件级和元件级,如图1所示。

图1 分阶段、分层次FMECA流程

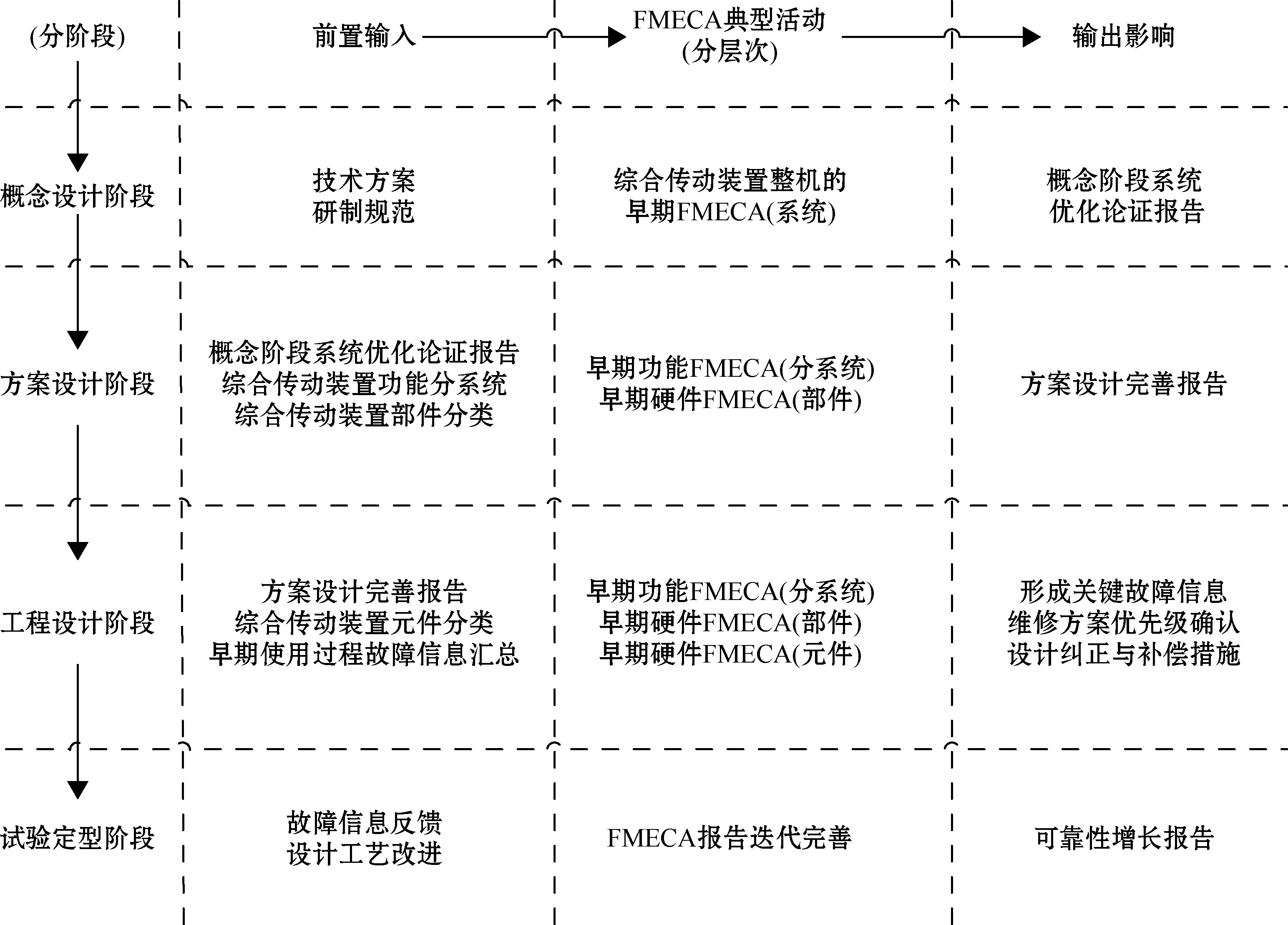

按照该分析流程对综合传动装置不同阶段、不同层次分别开展故障模式及影响分析,如图2所示,阶段不断深入,层次不断细化,不断反馈,及时修正。

图2 综合传动装置分阶段、分层次FMECA流程

在概念设计阶段,对综合传动装置系统级开展早期FMECA,识别定位综合传动装置早期系统级故障,进而通过优化设计方案对系统级故障进行纠正,形成概念设计阶段系统优化论证报告,作为方案设计阶段的前置输入。

方案设计阶段主要针对综合传动装置功能分系统开展早期功能FMECA,针对部件开展硬件FMECA,对分系统级故障、部件级故障进行统计分析,纠正方案设计阶段分系统级故障、部件级故障,并形成方案设计阶段完善报告,作为工程研制阶段的前置输入。

工程研制阶段在方案设计阶段的基础上,主要针对元件开展硬件FMECA,同时采用“四类五维”的故障原因分析法,对不同类型的元件进行分类处理,从多维度开展全面、细致的故障模式统计与故障原因分析,形成关键故障信息,出具维修方案报告和设计纠正与补偿报告。

定型试验阶段主要对综合传动装置在产品试验和定型过程中发生的新的故障模式进行信息反馈,丰富FMECA表格,及时发现综合传动装置设计过程中存在的薄弱环节,识别定位机理层面的故障原因,完成FMECA报告的迭代完善,最终形成综合传动装置可靠性增长报告。

2 “四类五维”故障原因分析法

“四类五维”故障原因分析法是主要针对现阶段故障原因分析不彻底、不全面、定位不准确、针对性不强等问题而提出的一种FMECA方法。该方法通过对综合传动装置元件进行分类处理,将其分为机械类、液压类、电气类和机电类4个类别,针对不同类型元件的特点,分别展开故障原因分析;同时为了强化FMECA表格的作用,综合考虑元件设计、生产、试验、装配、使用和维护的全寿命周期,将故障原因细化为5个维度,分别为工作应力及频次,设计与仿真,制造与工艺,试验与检测,装配、使用和维护,结合典型失效模式,从不同维度分析故障原因,并分别提出相应的改进措施,为设计优化与结构改进提供参考。该方法可以针对不同类型的元件进行精准定位、精确分析;可以更大限度发挥FMECA表格的作用,将故障原因细化到失效机理层面,分析更加全面细致;同时使FMECA表格成为指导综合传动装置设计、生产、试验、装配、使用和维护等一系列工作的知识库。

为更好地说明“四类五维”故障原因分析法在FMECA表格中的应用,本文以综合传动装置行星变速机构机械类元件——主轴为例进行分析说明,其三维模型如图3所示。

图3 行星变速机构主轴模型

行星变速机构主轴作为综合传动装置的重要组成部分,通过将来自前传动的动力传递给左右两侧汇流排,从而实现坦克装甲车辆直行、转向等功能。其主要由3个花键组成,中间的输入花键和两侧的输出花键,运行过程中通过改变花键间的输入输出关系实现坦克装甲车辆的不同功能。

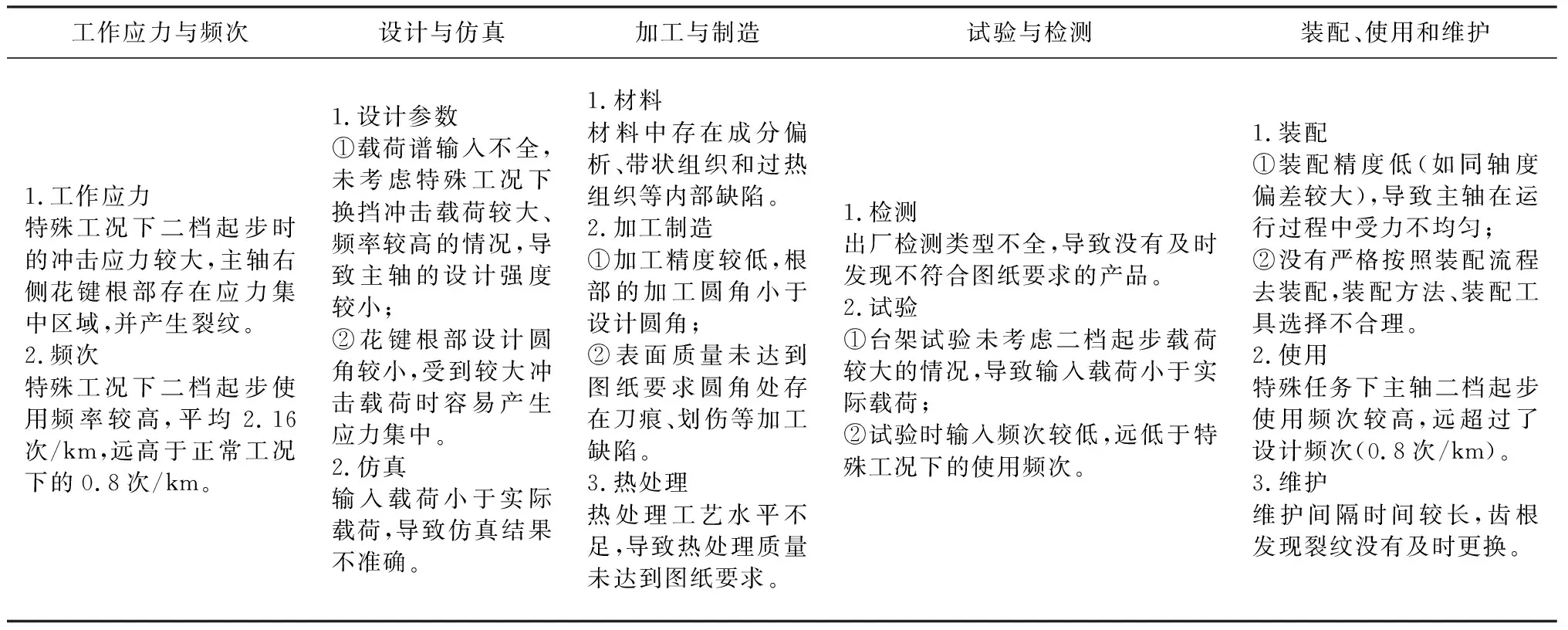

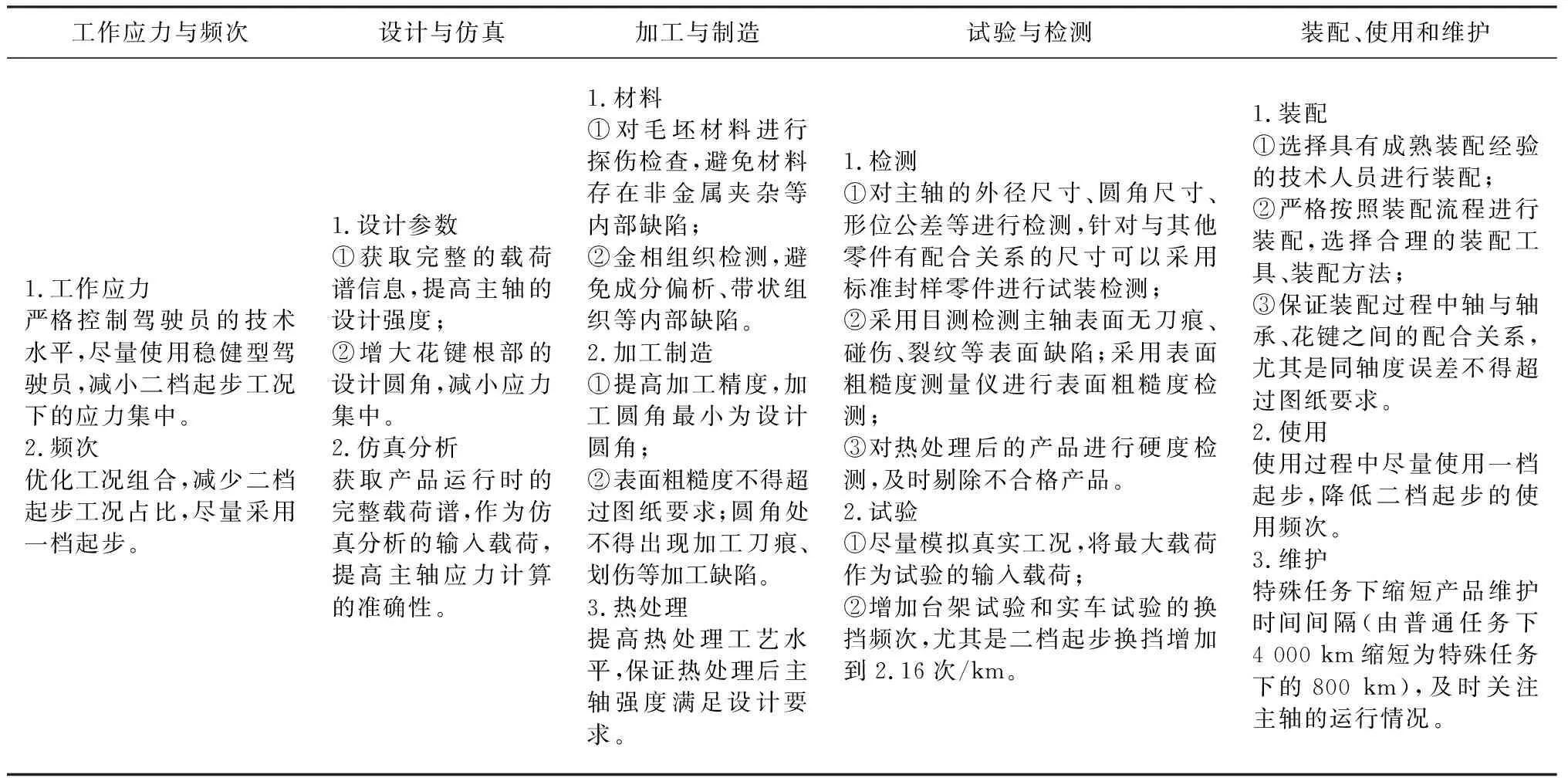

在某特殊任务下,行星变速机构主轴右侧花键相继发生断裂,导致任务中断,严重影响坦克装甲车辆的运行可靠性。为了更好地分析主轴断裂的原因,对该任务下的主轴进行故障模式、影响及危害性分析,将故障原因按照5个维度进行细化,分析结果如表1所示;并分别从5个维度提出相应的改进措施,分析结果如表2所示。

表1 主轴断裂故障原因分析

表2 主轴断裂改进措施分析

3 结束语

本文以综合传动装置为研究对象,以传统FMECA方法为基础,采用分阶段、分层次的分析流程,并创新性地提出了“四类五维”的故障原因分析方法。分阶段、分层次的流程充分考虑了综合传动装置的实际研制特点,阶段不断深入,层次不断细化,其所具有的反馈性、修正性的特点可以极大地提高FMECA效率,显著缩短综合传动装置的研发周期。“四类五维”的故障原因分析通过对元件进行分类处理和多维度分析,提高了FMECA的精度,强化了FMECA表格的作用,提升了表格的可执行性。该方法的使用使得FMECA成为可以真正指导综合传动装置设计、生产、试验、装配、使用和维护等工作的知识库。本文方法为综合传动装置的可靠性提升提供了技术支持,同时也为相似的、复杂产品的FMECA提供了参考。