切削工况下主轴系统动态回转精度测试方法

陈柏升,王红军,2,3,王增新,庞建军,王星河

(1.北京信息科技大学 机电工程学院,北京 100192;2.北京信息科技大学 高端装备智能感知与控制北京市国际科技合作基地,北京 100192;3.北京信息科技大学 现代测控技术教育部重点实验室,北京 100192;4.超同步股份有限公司,北京 101500;5.北京机械工业自动化研究所有限公司,北京 100120)

0 引言

数控机床作为高端制造领域的“工业母机”,被广泛应用于航空航天、军工装备、轨道交通、集成电路、汽车等行业领域的生产过程中[1]。主轴系统作为数控机床核心组成部分,具有集成性强、零件数量庞大、工况环境复杂的特点。主轴系统的回转精度是衡量数控机床性能的一项重要指标,将对零件加工质量和生产稳定性等方面产生直接影响。

针对主轴系统回转精度测试,国内外的专家学者进行了大量的研究。主轴回转精度测试方法主要分为静态测试法和动态测试法[2]。主轴加工转速多处于800 r/min以上,故静态测试法无法真实反映主轴系统在实际加工状态下的回转误差变化情况[3]。围绕主轴回转精度动态测试,美国Lion公司开发的主轴回转误差分析仪(spindle error analyzer,SEA)可以对主轴空转工况下的回转误差进行测量[4-6]。SEA通过1个布置在标准球轴向的传感器和2对正交布置在2个标准球径向的传感器与采集卡相连接,对主轴的轴向跳动和径向跳动进行测试,获得主轴轴心轨迹进行拟合处理,得到主轴的回转误差,但其不能反映切削工况下主轴回转误差。Donaldson[7]于1972年提出反转法,利用单个传感器和标准球,保持主轴静止,旋转传感器和标准球进行测量,但反转法只适合在精度要求不高的测量场合。陈野等[8]提出了一种主轴动态回转精度测试方法,该方法通过固定在工作台上的支架、位于支架内侧的球杆和5个电容位移传感器获取主轴的位移数据,并计算轴向和径向方向的误差运动值。该方法实现了空转工况下的主轴回转误差测量,但不能测量主轴切削工况下的回转误差。

针对上述主轴回转精度测试方法无法实现切削工况下主轴回转误差动态测量的问题,西安交通大学提出一种主轴回转误差四点动态测量与分离的方法,利用固定在主轴上的支架和4个两两对置安装在支架上的位移传感器,通过对测试获取的回转位置信息进行分离计算,得到主轴的回转误差,实现了主轴回转精度的动态测量[9]。黄斌[10]利用激光位移传感器,提出了适用于高转速的多圈重合三点法误差分离技术,实现了主轴切削工况下回转精度动态测量。刘阔等[11]采用API公司的SPN-300主轴动态误差分析仪,对某立式加工中心的主轴径向平均误差和异步误差、轴向平均误差和异步误差、主轴最小径向间距进行动态测试。

本文采用三点法的非接触式测量方法,利用电涡流位移传感器对某台V5-630B五轴数控机床上的BT40A主轴分别采集0~6 000 r/min切削工况下和空转工况下的位移信号。通过对信号数据引入加权系数和傅里叶变换处理,将信号数据中的形状误差和回转误差实现分离。与SEA回转误差分析仪测量方法相比,该方法不需要安装标准球,能够同时实现切削工况下和空转工况下主轴回转误差动态测量。

1 测试原理

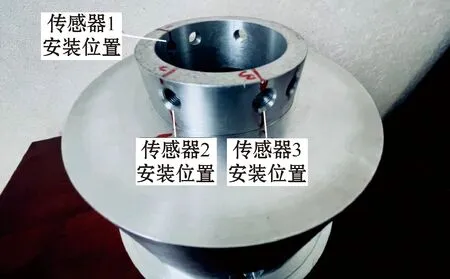

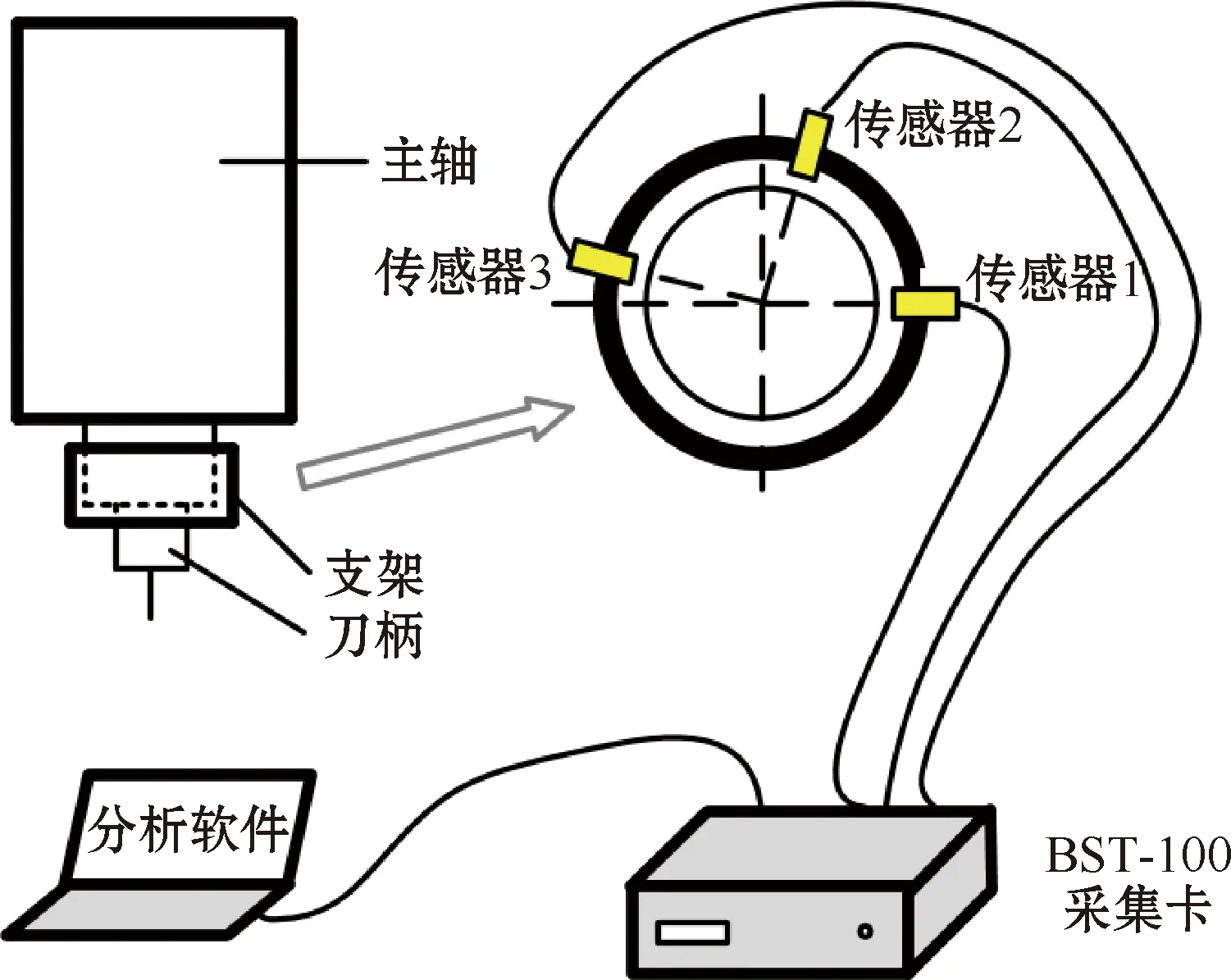

本文采用三点法对主轴的回转误差进行测量,测试仪器主要是BST-100回转精度测试仪、分析软件以及支架。其中BST-100回转精度测试仪中包括3个电涡流位移传感器、采集卡和导线。首先利用3个螺栓将支架固定在BT40A主轴的下端。3个电涡流位移传感器的安装位置位于支架同一水平面,且传感器之间呈对应的角度关系,以防止传感器之间采集的信号互相干扰[12-14]。电涡流位移传感器与支架之间利用螺纹连接。支架和电涡流位移传感器的安装位置间的关系如图1所示。

图1 传感器在支架上的安装位置

位移信号由电涡流位移传感器传输至采集卡,再由采集卡传输至分析软件。分析软件负责将采集到的位移信号进行处理,将信号数据中的形状误差进行剔除,并保留回转误差。基于三点法的主轴动态回转精度测试系统整体架构如图2所示。

图2 三点法主轴回转精度测试系统架构

为了得到回转误差,对采集到的位移信号,要进行形状误差和回转误差分离,以下为分离过程。以主轴轴线为原点建立直角坐标系,设传感器1位于直角坐标系X轴正方向上,传感器2与传感器1、传感器3与传感器1之间的夹角分别为α和β,传感器1、传感器2和传感器3在主轴作回转运动时采集到的信号分别为s1、s2和s3,则3个传感器所采集的信号与主轴相对于传感器1旋转过的角度θ间的关系如式(1)、式(2)和式(3)所示。

s1(θ)=r(θ)+x(θ)

(1)

s2(θ)=r(θ+α)+x(θ)cosα+

y(θ)sinα

(2)

s3(θ)=r(θ+β)+x(θ)cosβ+y(θ)sinβ

(3)

式中:r(θ)为主轴的形状误差;x(θ)和y(θ)分别为回转误差在X轴和Y轴方向上的分量。r(θ)、x(θ)、y(θ)求取过程如下。

θ与采样点数N和转速n之间的关系为

(4)

式中采样点数N本文取2 048。

对3个电涡流位移传感器采集的位移数据,引入加权系数k1、k2和k3进行加权处理。加权处理后的s(θ)为

s(θ)=k1s1(θ)+k2s2(θ)+k3s3(θ)=

k1r(θ)+k2r(θ+α)+k3r(θ+β)+

(k1+k2cosα+k3cosβ)x(θ)+

(k2sinα+k3sinβ)y(θ)

(5)

若想得到主轴回转误差在X轴和Y轴方向上的分量,则需要对加权处理后信号中存在的形状误差进行分离。令回转误差在X轴和Y轴方向上分量的系数为0,即:

k1+k2cosα+k3cosβ=0

(6)

k2sinα+k3sinβ=0

(7)

设传感器1对应的加权系数k1=1,根据正弦函数两角差公式,传感器2和传感器3对应的加权系数k2和k3可分别表示为:

(8)

(9)

故经过加权和分离处理后只保留形状误差的信号可表示为

s(θ)=r(θ)+k2r(θ+α)+k3r(θ+β)

(10)

对式(10)中的r(θ),利用傅里叶变换进行提取:

S(k)=R(k)·H(k)

(11)

式中:S(k)和R(k)分别为s(θ)和r(θ)的傅里叶变换结果;k为谐波次数;H(k)为傅里叶变换中的权函数:

H(k)=1+k2ejkα+k3ejkβ

(12)

对R(k)作逆傅里叶变换,得到r(θ)。

由此,即可得到主轴的回转误差,其在X轴和Y轴方向上的分量x(θ)和y(θ)分别为:

x(θ)=s1(θ)-r(θ)

(13)

(14)

2 实验验证与分析

2.1 三点法非接触式回转精度测量

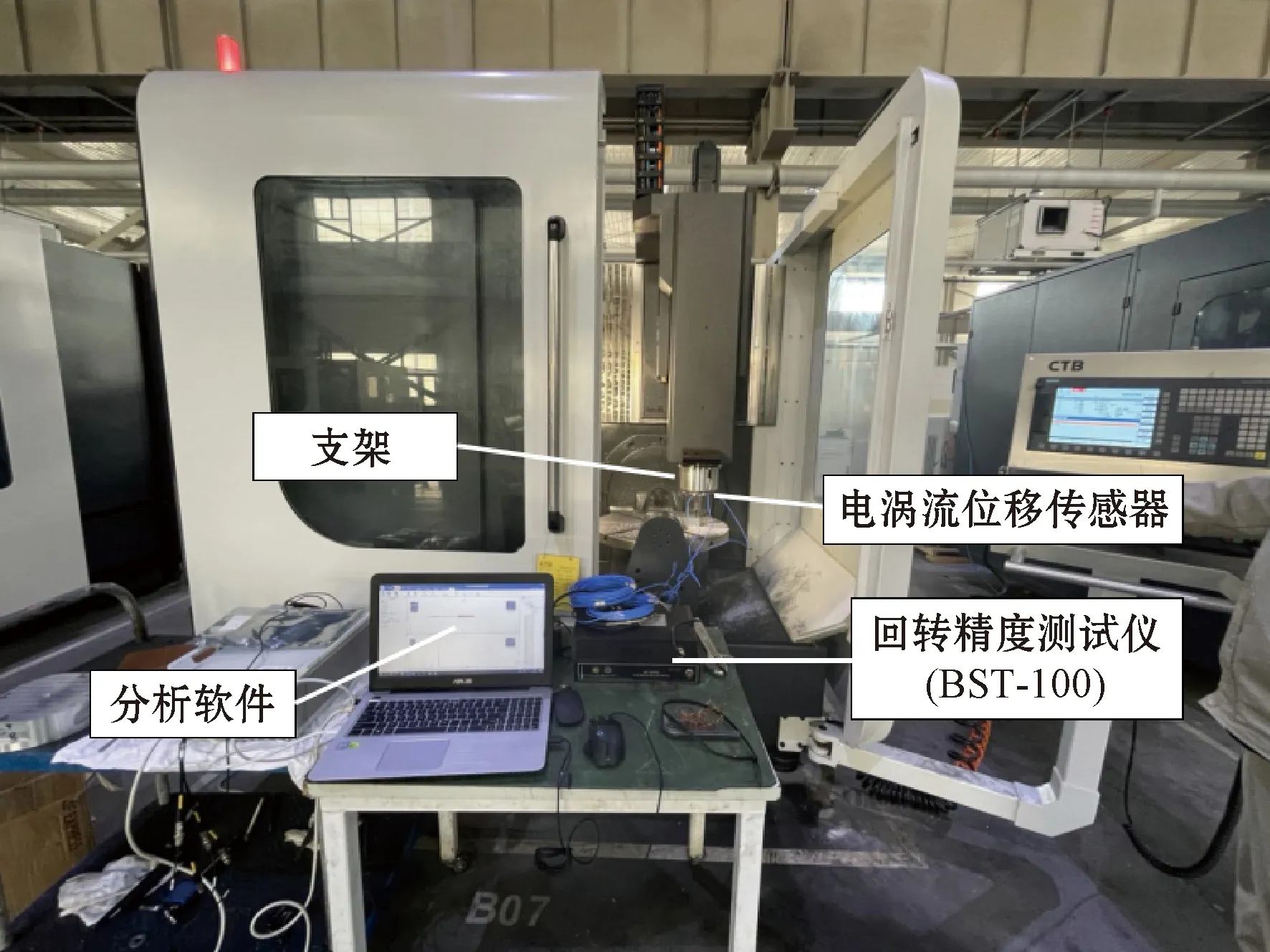

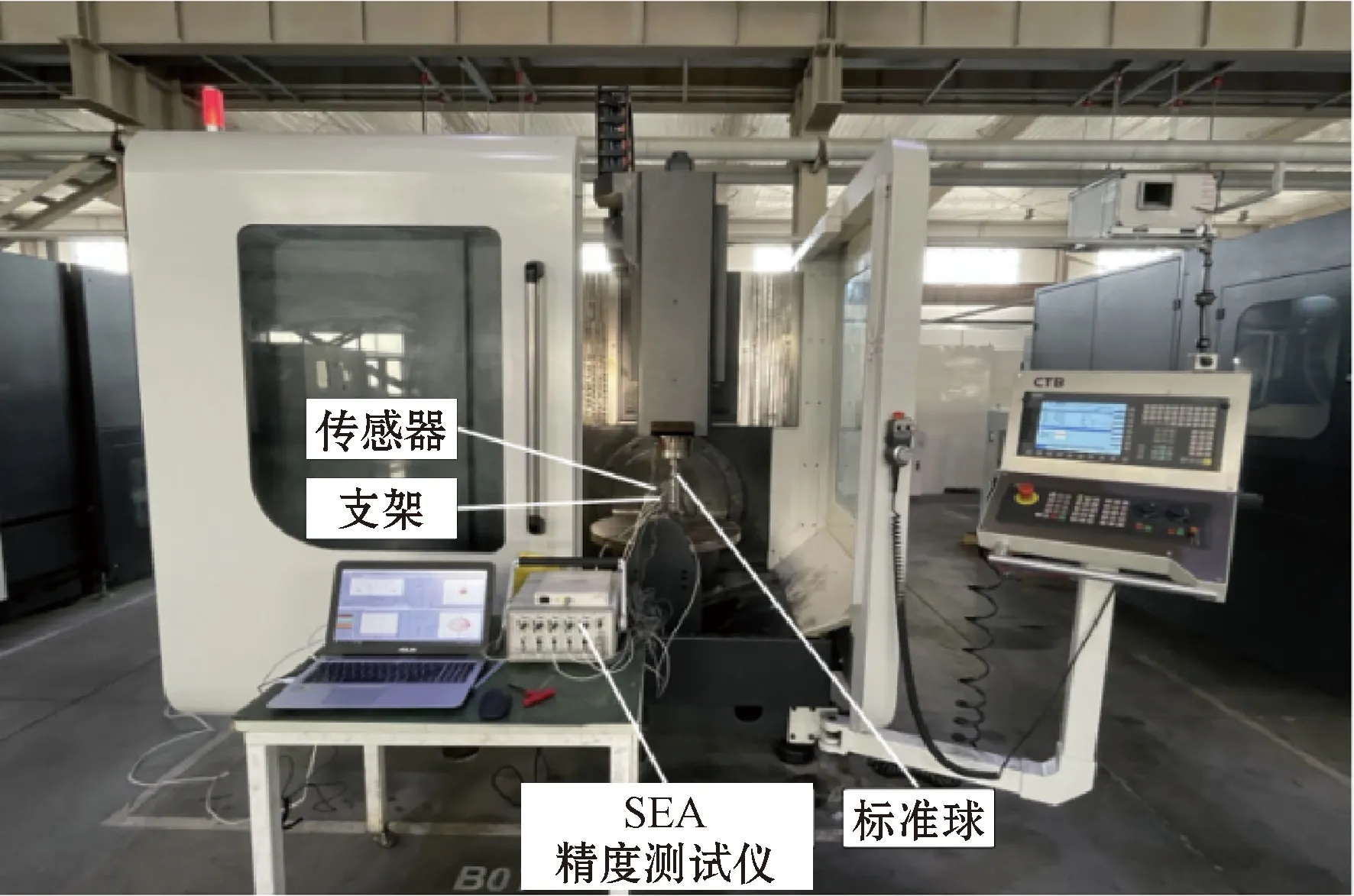

为了验证本文三点法非接触式测量方法的有效性,以某台型号为V5-630B的五轴数控机床作为研究对象进行回转误差测试实验。实验所搭建的测试系统如图3所示,由BST-100回转精度测试仪以及分析软件组成。

图3 三点法非接触式主轴回转精度测试系统

首先对空转工况下主轴位移信号进行采集,具体分为两次。第一次采集设置初始转速为400 r/min,每次测试转速增加400 r/min。利用电涡流位移传感器采集空转工况下的主轴位移信号,考虑到电涡流位移传感器性能的限制,采集的转速范围设定为0~6 000 r/min。第二次采集针对初次测试时回转误差较大的转速区间0~2 000 r/min和3 200~3 700 r/min进行进一步测试,每次测试转速增加100 r/min。每个转速下采集5组位移信号。

然后采集切削工况下0~6 000 r/min的主轴位移信号。采集方式和转速递增情况与空转状况下保持一致。切削工况下刀具为新刀,无磨损,材质为氮化钛铝,齿数为2齿。切削工况下的进给量设置为0.05 mm/r,在每次切削时轴向和径向各切削1 mm,刀具的伸出长度为42.47 mm。每个转速下采集5组位移信号。

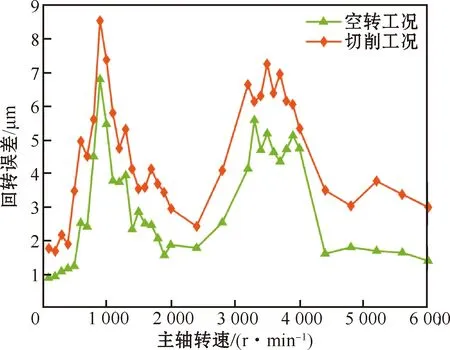

两种工况下的回转误差测试结果如图4所示。

图4 不同工况下三点法回转精度测试结果

从图4中可以看出,本文方法不仅可以在空转工况下实现对主轴回转精度的测量,也可以实现切削工况下对主轴回转误差的测量。在切削工况下采集的回转误差值高于空转状况下的回转误差值。

2.2 SEA回转精度测量

为了验证在相同的工况下,三点法非接触式回转精度测量结果的有效性,同样以型号为V5-630B的五轴数控机床作为研究对象,利用SEA回转精度分析仪进行回转精度测试。所搭建的测试系统如图5所示,由SEA回转精度分析仪、支架、标准球和5个电涡流位移传感器组成。

图5 SEA主轴回转精度测试系统

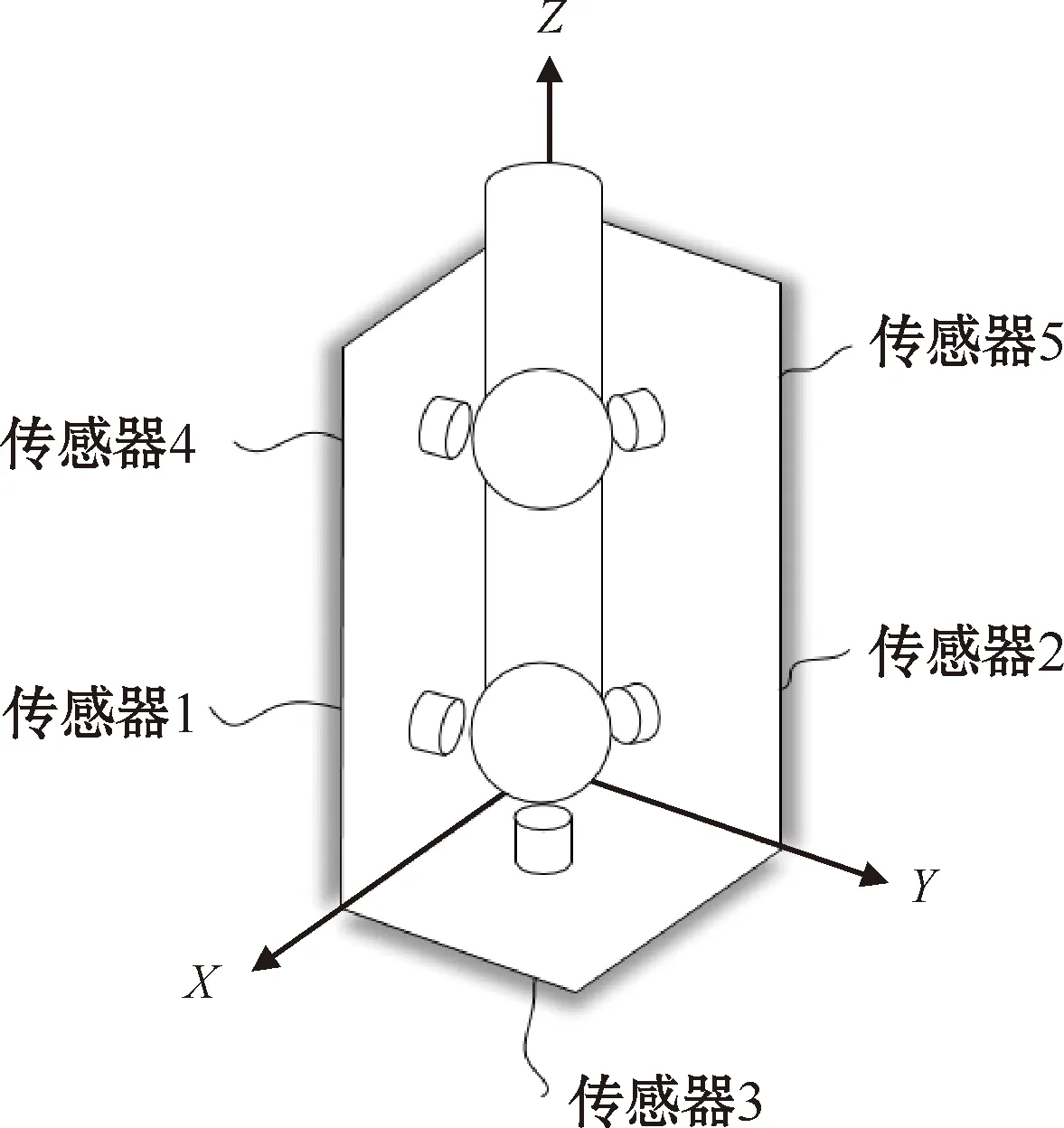

将传感器支架固定在五轴数控机床的工作台上,并把传感器按照对应的编号安装在支架上,如图6所示。其中传感器1~5分别负责测量下方标准球X方向的回转误差、下方标准球Y方向的回转误差、标准球Z方向的回转误差、上方标准球X方向的回转误差、上方标准球Y方向的回转误差。

图6 SEA电涡流位移传感器安装位置

对探头和目标物进行对中,保证探头精确地对中于目标物的球形表面。调整各探头位于仪器的中间量程位置,并固定各探头。在机床上采集空转状况下0~6 000 r/min转速下的电涡流信号,采集仍然分两次进行:第一次采集设定初始转速为400 r/min,每次测试转速增加400 r/min;第二次采集针对初次测试时回转误差较大的转速区间0~2 000 r/min和3 200~3 700 r/min进行进一步测试,每次测试转速增加100 r/min。每个转速下采集5组回转精度数据,轴心轨迹的绘制圈数设定为30圈。

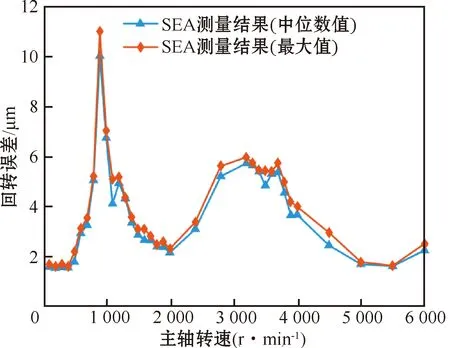

空转工况下利用SEA回转精度分析仪测得的主轴的回转误差随转速的变化情况如图7所示。

图7 SEA回转精度测试结果

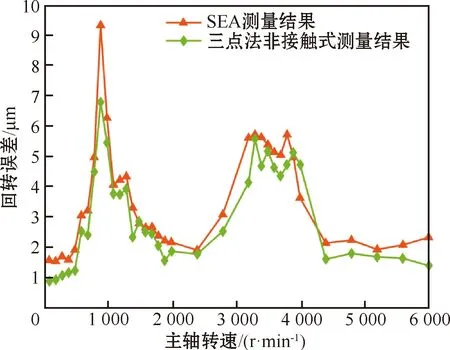

在0~6 000 r/min转速范围内,对空转工况下用本文方法测得的结果和使用SEA回转精度分析仪测试的结果进行对比,两种方法测得的回转误差随转速的变化情况如图8所示。

图8 SEA与三点法测量结果对比

从图8可以看出,本文方法与SEA回转精度分析仪测得的回转误差很接近,计算两种方法测得的回转误差,平均相差0.524 μm,偏差处于正常范围内。说明利用三点法的非接触式测量方法在空转状况下也可以有效反映主轴回转误差的变化情况。

3 结束语

本文采用三点法的非接触式测量方法,利用电涡流位移传感器对某台V5-630B五轴数控机床上的BT40A主轴分别采集0~6 000 r/min切削工况下和空转工况下的位移信号。通过对信号数据引入加权系数和傅里叶变换处理,将信号数据中的形状误差和回转误差实现分离。与SEA回转精度测试方法相比,该方法分离出的回转误差结果可有效反映主轴回转误差变化情况,能够同时实现切削工况下和空转工况下主轴回转误差动态测量,有效解决了SEA不能反映切削工况下主轴回转误差的问题。