基于不停航施工的沥青混合料仓储老化性能研究

程德金,杨 凯,白旭耀,王建党,杨宝泉

(西北民航机场建设集团有限责任公司,西安 710075)

随着国内新建机场和机场改扩建工程数量的持续增长,机场跑道沥青“盖被”工程越来越多,其中,苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS,styrene-butadiene-styrene block copolymer)改性沥青道面以其良好的路用性能[1-2]被广泛应用于机场道面更新改造。机场沥青道面施工通常为不停航施工,工期紧、难度大、有效施工时间短[3]。为保障夜间连续施工用料要求,沥青混合料需提前拌制和储存,根据沥青拌合站成品仓大小及施工要求,储存时间一般为5~6 h,长则8~10 h,长时间高温储存必然会导致沥青混合料老化,影响其路用性能,降低沥青道面使用寿命[4-5]。

目前,关于沥青混合料老化的研究较多,美国公路战略研究计划(SHRP,strategic highway research program)提出的烘箱加热法是模拟沥青混合料老化的常用方法[6-7]。陈华鑫等[8]分别研究了粗级配和细级配对基质沥青和改性沥青混合料老化后低温抗裂性的影响。文献[9]认为老化是沥青路面发生开裂的主要原因之一,并研究了两种不同老化试验条件对沥青混合料性能的影响。李宁利等[10]分别研究了短期老化和长期老化对基质沥青和改性沥青混合料低温性能的影响。何兆益等[11]研究了不同老化温度(135 ℃、155 ℃)与储存时间(2 h、4 h)对沥青混合料间接抗拉破坏强度的影响。李惠霞等[12]通过室内紫外线老化试验模拟3 种不同级配沥青混合料老化前后高温和低温性能及回弹模量变化。马翔等[13]研究了热老化对排水沥青混合料力学强度、水稳定性和低温性能的影响。

综上,以上关于沥青混合料老化的研究主要集中在老化条件的选择、老化对沥青混合料某种性能影响等方面,研究方法主要为室内模拟沥青混合料老化过程,而从沥青拌合站成品仓角度出发研究沥青混合料储存过程中发生的老化比较少见。本研究依托华北某机场沥青跑道“盖被”工程,从现场成品仓中存料和取料,研究不同拌合温度与储存时间对沥青混合料老化性能的影响,从而确定合理的拌合温度与储存时间,可为机场不停航施工中沥青混合料的储存与使用提供理论依据。

1 试验

1.1 原材料

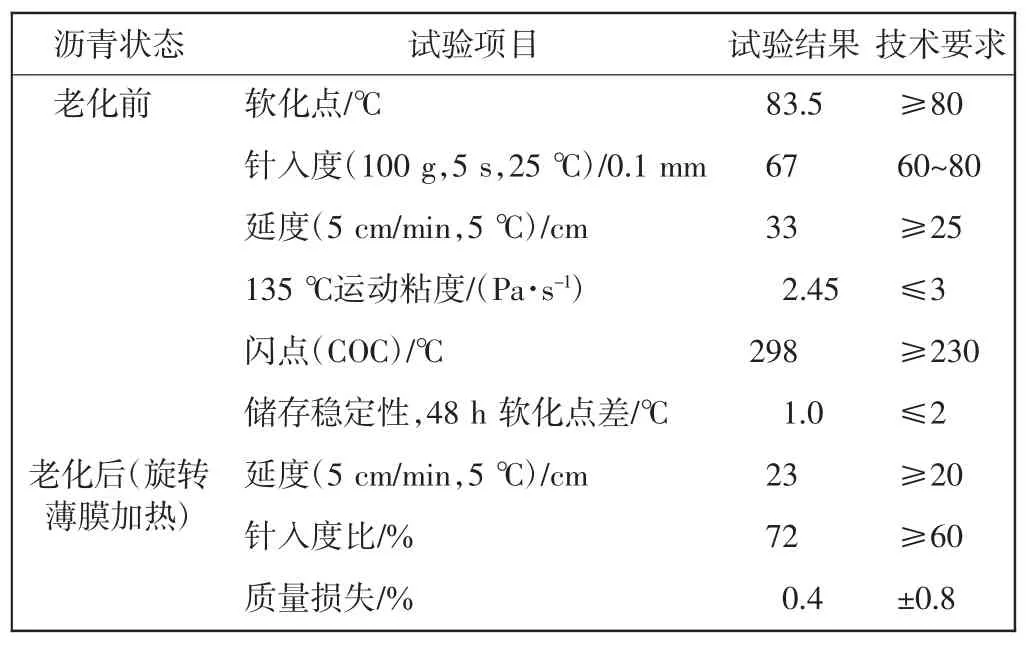

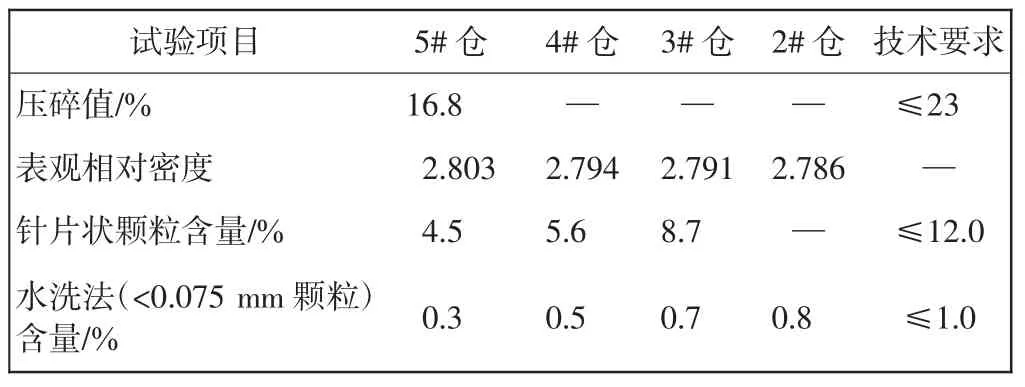

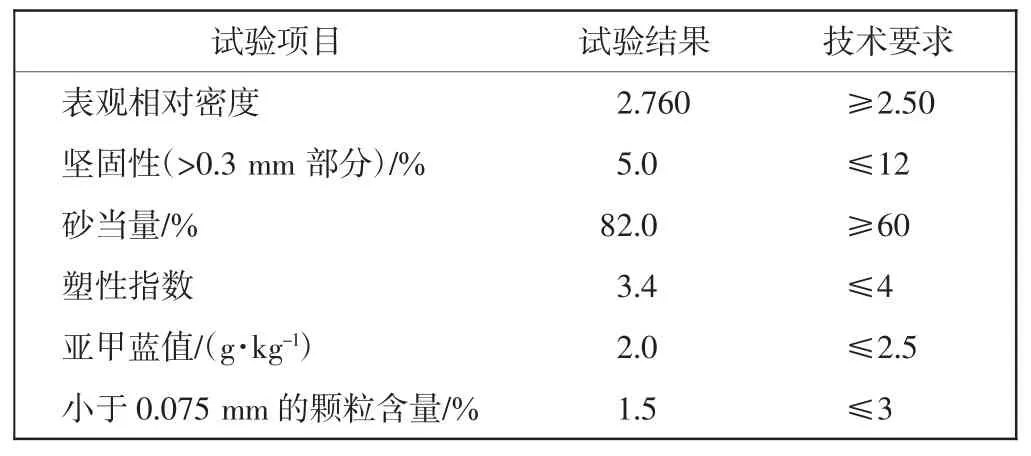

本试验所采用的集料为拌合站筛分的热料:1#仓(0~3 mm)、2#仓(3~6 mm)、3#仓(6~11 mm)、4#仓(11~16 mm)、5# 仓(16~22 mm);本试验采用中海油SBS 改性沥青,粗集料为河北唐山石灰岩,细集料为机制砂,矿粉生产厂家为唐山天狮建材有限公司,抗车辙剂与高粘剂生产厂家为深圳海川新材料科技股份有限公司,原材料主要材料技术指标如表1~3 所示。

表1 中海油SBS 改性沥青试验结果Tab.1 Test results of CNOOC SBS modified asphalt

表2 石灰岩粗集料试验结果Tab.2 Test results of limestone coarse aggregate

表3 机制砂(1#仓)试验结果Tab.3 Test results of machine-processed sand(1 bin)

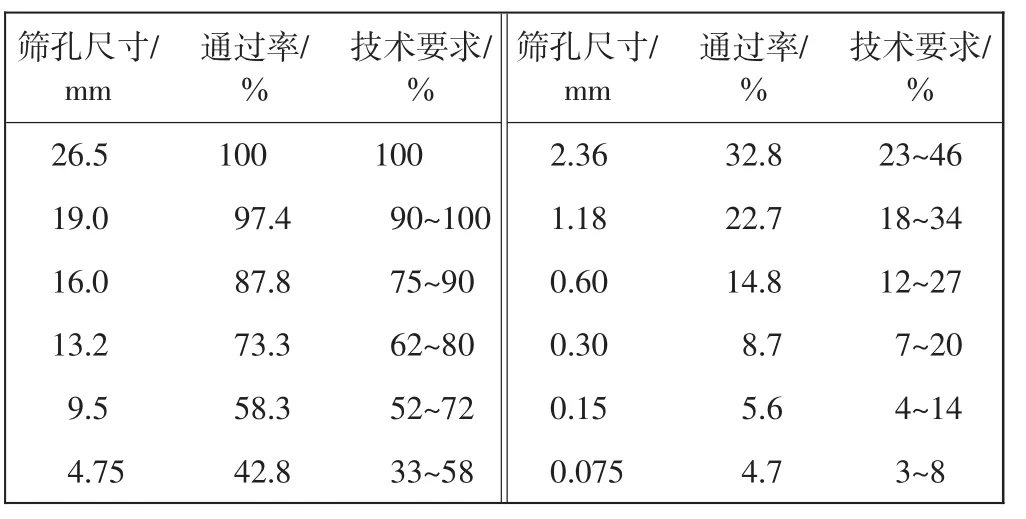

1.2 级配与沥青用量

试验采用机场沥青跑道中、下面层常用的AC-20沥青混合料(简称沥青混合料),以目标配合比为基准进行生产配合比设计,得到混合料的热料级配组成为1# 仓∶2# 仓∶3# 仓∶4# 仓:5# 仓∶矿粉=4%∶28%∶13%∶17%∶18%∶20%(外掺抗车辙剂和高粘剂分别为混合料质量的0.5%),最佳油石比为4.2%,各档集料的通过率如表4 所示。

表4 AC-20 沥青混合料集料级配表Tab.4 AC-20 asphalt mixture aggregate gradation table

1.3 沥青混合料老化试验方案

根据《民用机场沥青道面施工技术规范》[14](MH/T 5011—2019)及现场施工条件,沥青混合料的拌合温度选取170、180、190 ℃,将拌制好的沥青混合料在成品仓中分别储存0、4、8、12 h,在拌合站每隔4 h 用保温桶取料成型试验所用试件,如图1~2 所示,分别进行混合料车辙试验、小梁低温弯曲试验、水稳定性试验及疲劳试验。

图1 拌合站现场取料Fig.1 Taking asphalt mixture at mixing station

图2 车辙板成型Fig.2 Formed rutting board

2 试验结果与分析

2.1 车辙试验

沥青混合料动稳定度是指按规定条件进行车辙试验时,沥青混合料变形进入稳定期后每产生1 mm轮辙试验轮所行走的次数。飞机轮胎接地压力为汽车轮胎接地压力的1.5~2.2 倍[15],在机轮荷载反复作用下,车辙已成为当前机场沥青道面主要的破坏形式。

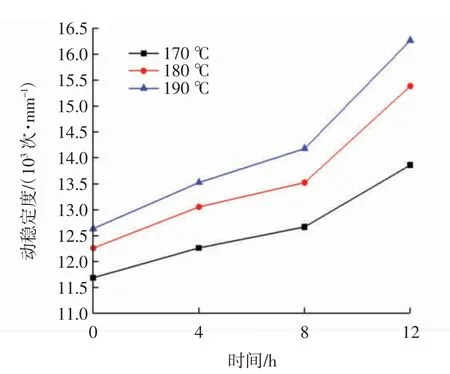

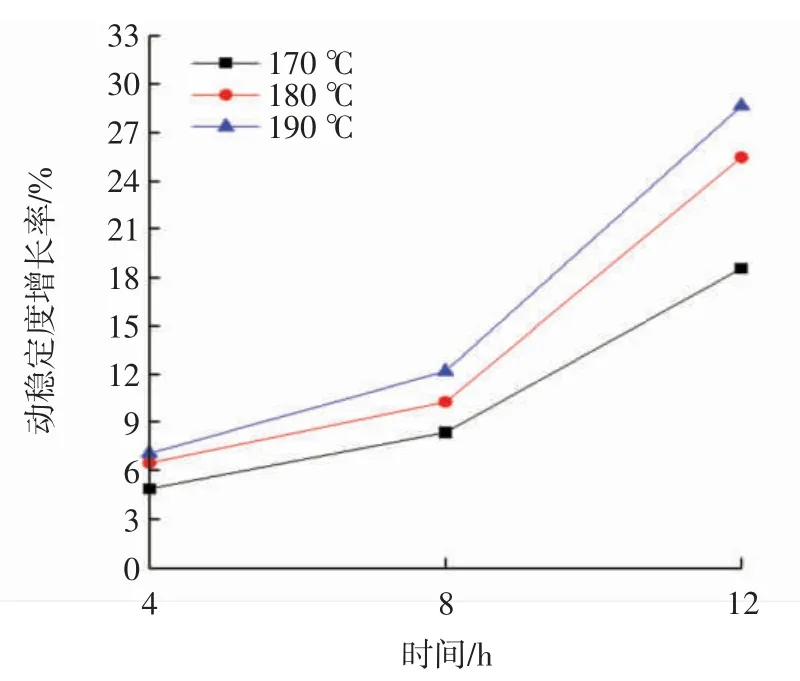

本试验采用三轮全自动车辙试验仪进行试验,如图3 所示,不同温度、储存时间下沥青混合料的车辙试验结果如图4 所示,分别将沥青混合料储存4、8、12 h 后的动稳定度值与储存0 h 的动稳定度值进行比较,得到动稳定度增长率与时间的关系,如图5 所示。

图3 车辙试验Fig.3 Rutting test

图4 动稳定度与时间关系Fig.4 Relationship between dynamic stability and time

图5 动稳定度增长率与时间关系Fig.5 Relationship between growth rate of dynamic stability and time

由图4 和图5 可知,同一拌合温度下,沥青混合料的动稳定度和动稳定度增长率随储存时间延长而增大;前8 h 内,动稳定度增长率缓慢增加,8 h 后动稳定度增长率显著增加,沥青混合料储存12 h 后的动稳定度增长率是储存8 h 后的2 倍以上。同一储存时间下,混合料动稳定度随拌合温度升高而增大;沥青混合料拌合温度从170 ℃提高到180 ℃时,动稳定度增长较快,拌合温度从180 ℃提高到190 ℃时,动稳定度增幅有所下降。190 ℃拌合的沥青混合料动稳定度最大的原因:①由于沥青中的饱和酚和芳香酚挥发、变质,使得沥青硬度增大,从而增加沥青混合料的抗变形能力,使其动稳定度增大;②沥青老化导致的硬度增大对动稳定度影响占据主导作用。相比之下,170 ℃拌合的沥青混合料动稳定度偏低的原因是沥青混合料温度散失较快,为了满足施工要求,通常沥青混合料拌合温度要高于常规混合料(未加高粘剂),因此,170 ℃作为拌合温度偏低,影响试验室成型的车辙板压实度,从而使车辙试验结果偏低。

根据文献[14]及相关设计文件要求,沥青混合料动稳定度≥8 000 次/mm,单从高温抗车辙性能考虑,沥青混合料储存12 h 后的动稳定度均能满足技术要求。但老化使沥青混合料的劲度增大,在一定程度上有利于对抗车辙,但对沥青混合料整体性能的影响程度,还需要通过其他路用性能测试分析后方可定论。

2.2 小梁低温弯曲试验

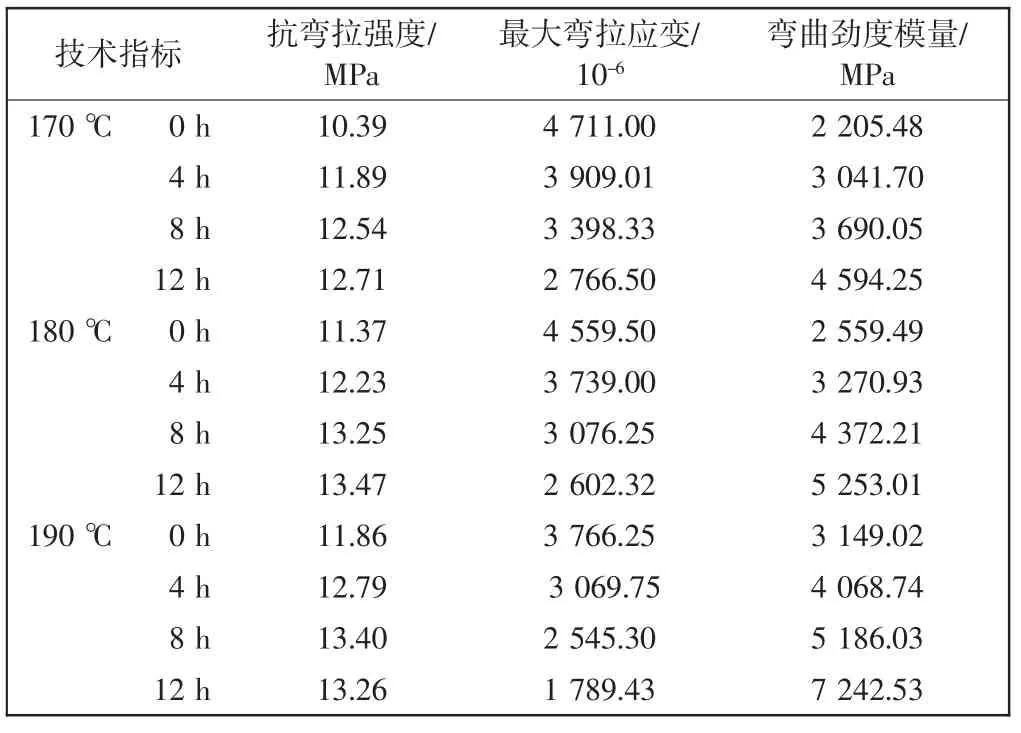

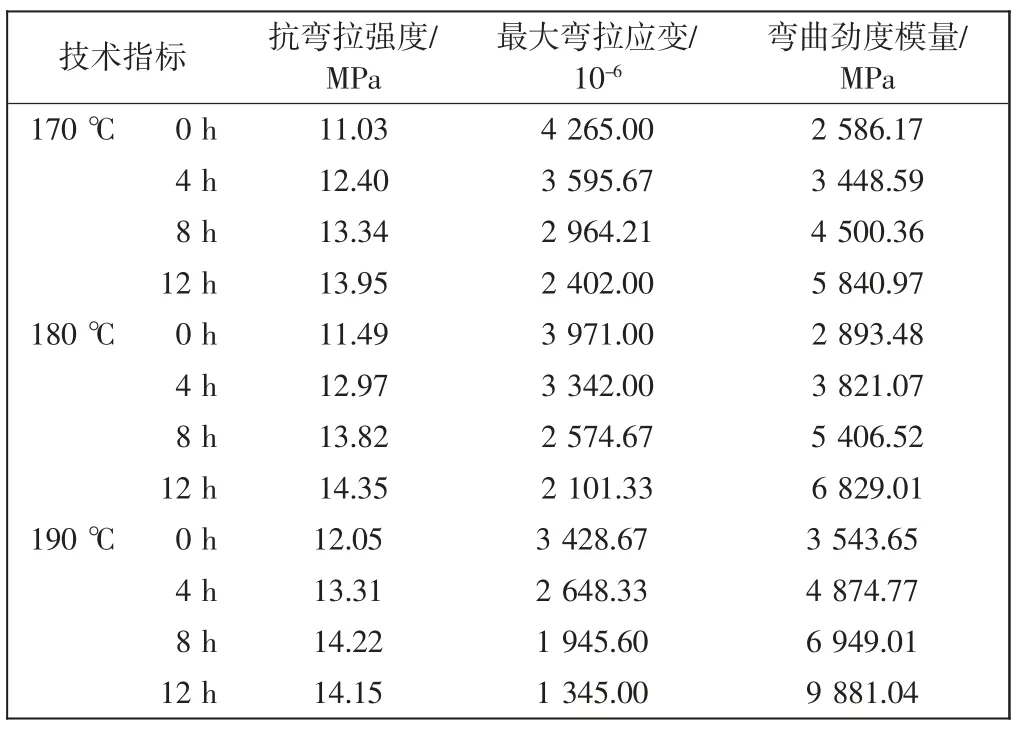

沥青混合料小梁低温抗弯拉强度和最大弯拉应变用来表示沥青路面低温开裂时的临界破坏强度和极限破坏应变,按《公路工程沥青及沥青混合料试验规程》[16(]JTG E20—2011)要求将车辙板切割成200 mm×30 mm × 35 mm 的小梁进行低温弯曲试验,试验条件分别为-10 ℃和-20 ℃,如图6 所示,不同拌合温度与储存时间的沥青混合料小梁低温弯曲试验结果如表5和表6 所示。

图6 小梁低温弯曲试验Fig.6 Low temperature trabecular bending test

表5 沥青混合料小梁低温弯曲试验结果(-10 ℃)Tab.5 Low temperature bending test results of asphalt mixture(-10 ℃)

由表5 和表6 可知,同一拌合温度下,沥青混合料的最大弯拉应变随储存时间延长而降低;沥青混合料储存12 h 后,-10 ℃测试时,不同拌合温度的沥青混合料最大弯拉应变分别降低41.3%(170 ℃)、42.9%(180 ℃)、52.5%(190 ℃);-20 ℃测试时,不同拌合温度沥青混合料最大弯拉应变分别降低43.7%(170 ℃)、47.1%(180 ℃)、60.8%(190 ℃)。

表6 沥青混合料小梁低温弯曲试验结果(-20 ℃)Tab.6 Low temperature bending test results of asphalt mixture(-20 ℃)

从以上分析可知,老化对混合料低温抗裂性影响较大,长时间高温储存使沥青中形成较多的极性分子,而其很容易与空气中氧气发生化学反应,使沥青变硬和变脆,弹性变形能力减弱,致使沥青混合料低温抗变形能力降低。

同一储存时间下,沥青混合料的最大弯拉应变随拌合温度升高而下降;对于储存12 h 的沥青混合料,温度从170 ℃升到190 ℃,沥青混合料分别处于-10 ℃和-20 ℃时,最大弯拉应变分别降低35.3%和44.0%;根据-10 ℃和-20 ℃条件下的试验结果可知,沥青混合料所处的温度从-10 ℃到-20 ℃,其抗弯拉强度增大,最大弯拉应变减小。

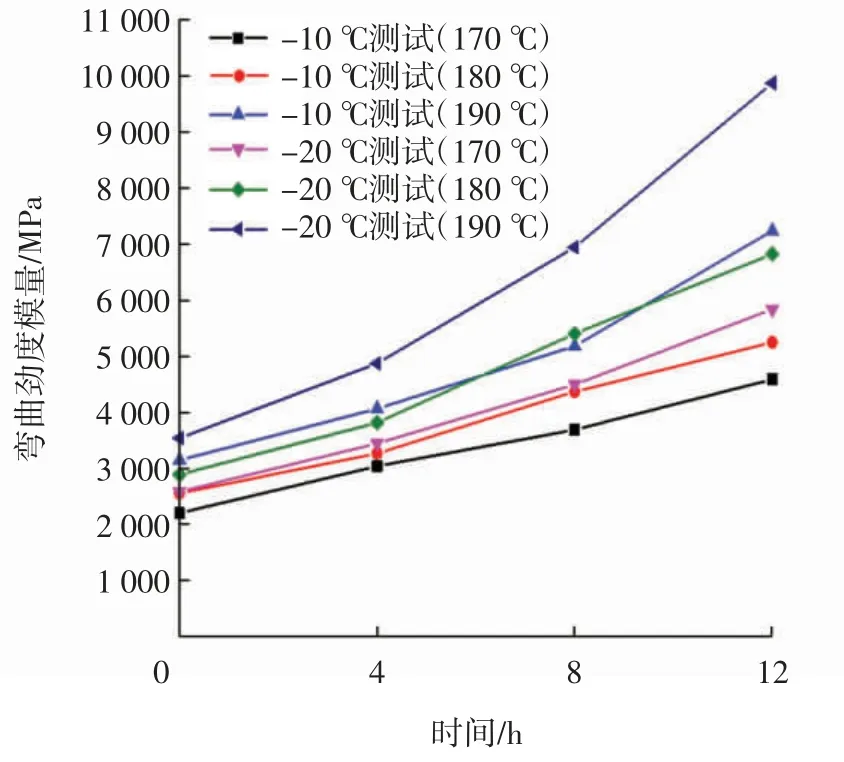

沥青混合料的弯曲劲度模量与时间关系如图7所示。沥青混合料的弯曲劲度模量综合考虑了抗弯拉强度和最大弯拉应变的影响,弯曲劲度模量越大,混合料越易发生脆性断裂。由图7 可知,同一拌合温度条件下,随着储存时间从0 h 增加到12 h,沥青混合料弯曲劲度模量呈增长趋势,且涨幅越来越大;同一条件下(拌合温度与储存时间相同),沥青混合料在-20 ℃条件下的弯曲劲度模量整体高于-10 ℃条件下弯曲劲度模量,说明混合料所处的环境温度越低,其劲度模量越大,道面柔韧性越差,越易发生开裂。

图7 弯曲劲度模量与时间关系Fig.7 Relationship between bending stiffness modulus and time

根据沥青混合料低温试验结果可知,为了满足规范[14]要求的改性混合料最大弯拉应变不小于3000×10-6,沥青混合料在不同拌合温度下的储存时间应分别不大于10.5 h(170 ℃)、8.4 h(180 ℃)、4.5 h(190 ℃)。

2.3 水稳定性试验

沥青混合料水损坏的本质是水破坏了沥青与集料界面,使得沥青膜发生剥落,造成沥青粘结强度下降,沥青混合料水稳定性常用的评价指标有残留稳定度和冻融劈裂残留强度比(TSR,tensile strength ratio),其中,残留稳定度是指按规定条件进行沥青混合料浸水马歇尔试验后,浸水48 h 试件马歇尔稳定度与常规试件马歇尔稳定度的比值;TSR 是指按规定条件进行沥青混合料冻融循环试验后,冻融试件抗拉强度与未冻融试件抗拉强度的比值。

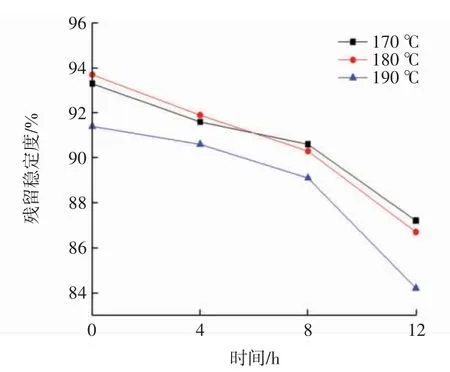

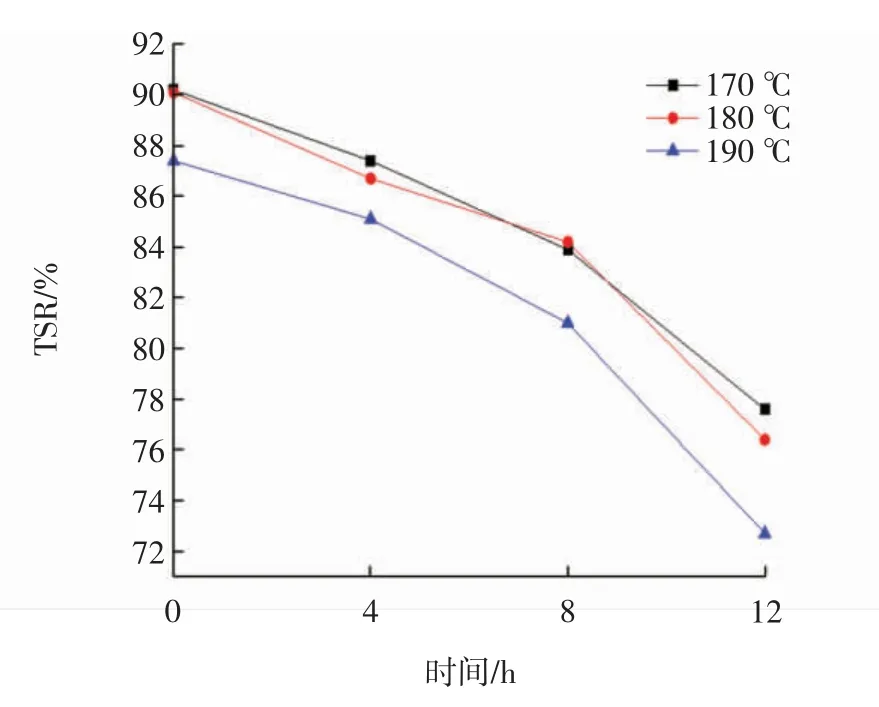

按照规程[16]要求进行试验,如图8 和图9 所示。不同拌合温度与储存时间下沥青混合料的浸水马歇尔试验和冻融劈裂试验结果如图10 和图11 所示。

图8 沥青混合料稳定度试验Fig.8 Stability test of asphalt mixture

图9 沥青混合料劈裂试验Fig.9 Splitting test of asphalt mixture

图10 残留稳定度与时间关系图Fig.10 Relationship between residual stability and time

图11 TSR 与时间关系图Fig.11 Relationship between TSR and time

由图10 和图11 可知,同一拌合温度下,沥青混合料的残留稳定度和TSR 均随储存时间延长而降低,在0 ~8 h 内,沥青混合料的残留稳定度和TSR 缓慢降低,但在8 ~12 h 内,沥青混合料的残留稳定度和TSR 下降幅度明显增大。其中,与0 h 相比,不同拌合温度的沥青混合料储存12 h 后残留稳定度分别衰减6.5%(170 ℃)、7.5%(180 ℃)、7.9%(190 ℃),TSR 分别衰减14.0%(170 ℃)、15.1%(180 ℃)、16.8%(190 ℃)。这说明随着储存时间的延长,沥青混合料老化程度增大,水分子更易进入沥青混合料的空隙中,破坏沥青与集料的界面。比较两种水稳定性试验结果可知,沥青混合料TSR 的衰减幅度大于残留稳定度,这与两个试验的条件有关,浸水马歇尔试验对于高粘改性沥青混合料而言,水分子较难进入沥青混合料内部,对沥青混合料的损伤较小,而冻融劈裂试验条件较为严苛,水在沥青混合料内部经过冻融循环使沥青与集料发生剥离,粘结强度下降。根据沥青混合料水损坏试验条件,在寒冷地区推荐以TSR 作为沥青混合料水稳定性的评价指标,而在高温多雨地区可选择残留稳定度作为评价指标。

根据规范[14]要求,当以残留稳定度作为评价指标时,沥青混合料在不同温度下的储存时间分别不大于8.7 h(170 ℃)、8.3 h(180 ℃)、5.6 h(190 ℃);当以TSR 作为评价指标时,沥青混合料在不同温度下的储存时间分别不大于7.0 h(170 ℃)、6.7 h(180 ℃)、4.1 h(190 ℃)。为了满足沥青混合料使用要求,施工现场要根据实际情况选择适宜的储存时间,重点关注高温储存时间。

2.4 疲劳试验

疲劳破坏是指材料经过一定次数的应力应变循环作用后,在其表面产生微裂纹或突然发生断裂的过程,通常将材料发生破坏时的应力值称为疲劳强度,对应的作用次数称为疲劳寿命。目前评价沥青混合料疲劳性能最常用的方法是现象学法,该方法包括控制应力和控制应变两种加载模式。本试验采用操作简便、时间短、精度高的控制应力模式,以沥青混合料试件出现裂缝作为判断疲劳破坏的标准。

沥青混合料为高粘沥青混合料,对施工温度要求较高,170 ℃拌和的沥青混合料现拌现用尚可,但其在储存一定时间后对于施工来说温度偏低,而190 ℃拌合的沥青混合料老化较为严重,综合考虑沥青混合料施工温度及上述老化性能,选用180 ℃拌和储存的沥青混合料进行疲劳试验。

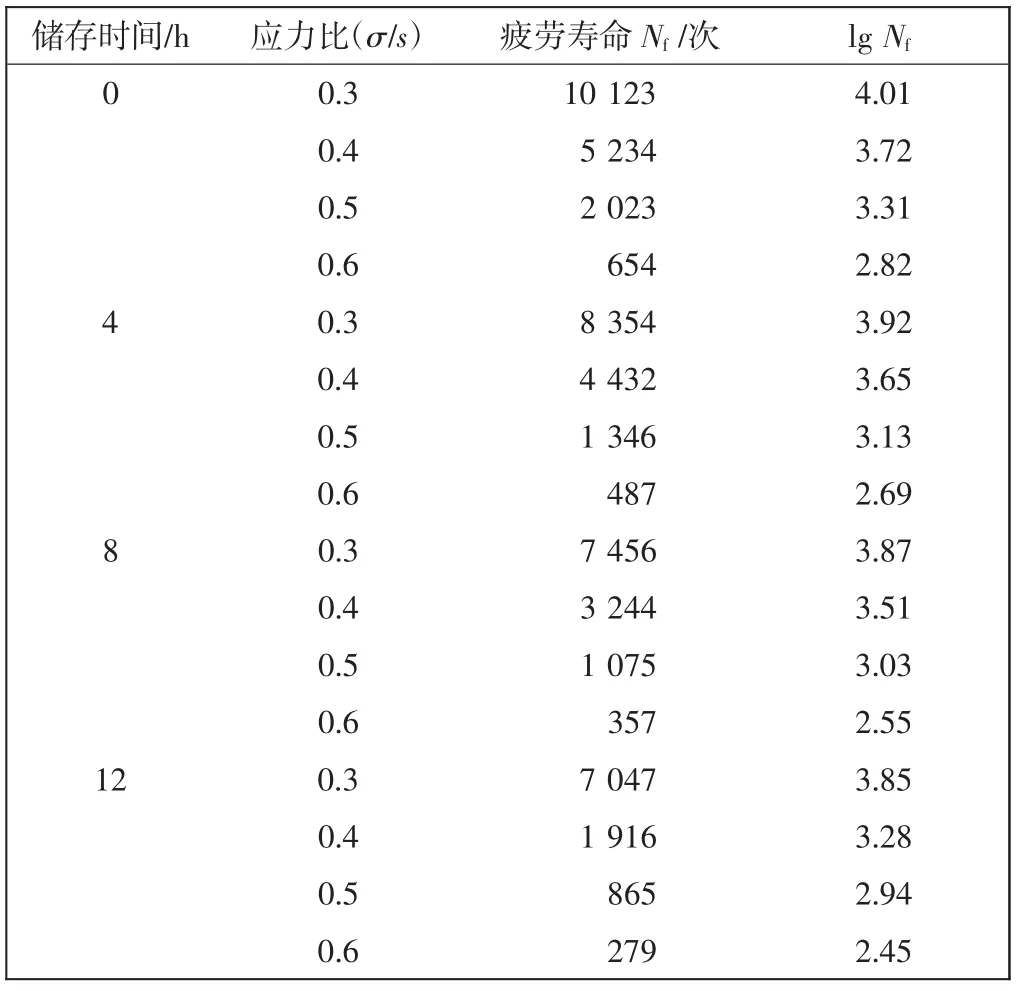

试验之前首先要确定试件的破坏荷载,然后根据应力比(试验荷载σ 与破坏荷载s 的比值)确定每个应力比对应的荷载大小。本试验采用的应力比分别为0.3、0.4、0.5、0.6,小梁试件尺寸为250 mm × 40 mm ×40 mm,加载频率为10 Hz,试验温度15 ℃,使用MTS Landmark 电液伺服试验系统进行沥青混合料的疲劳试验,如图12 所示,试验结果如表7 所示。

表7 不同储存时间下沥青混合料的疲劳寿命Tab.7 Fatigue lifespan of asphalt mixture under different storage time

图12 混合料疲劳试验Fig.12 Fatigue test of mixture

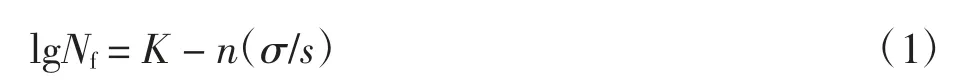

根据疲劳试验结果,基于传统的应力控制模式现象学疲劳方程[17]可得

式中:Nf为疲劳寿命;K 为疲劳曲线的截距;n 为疲劳曲线的斜率;σ/s 为应力比。通常疲劳曲线的截距K 越大,表明材料的疲劳寿命越大;斜率n 值越大,表示材料的疲劳性能随应力变化越大,即对应力的敏感程度越高。

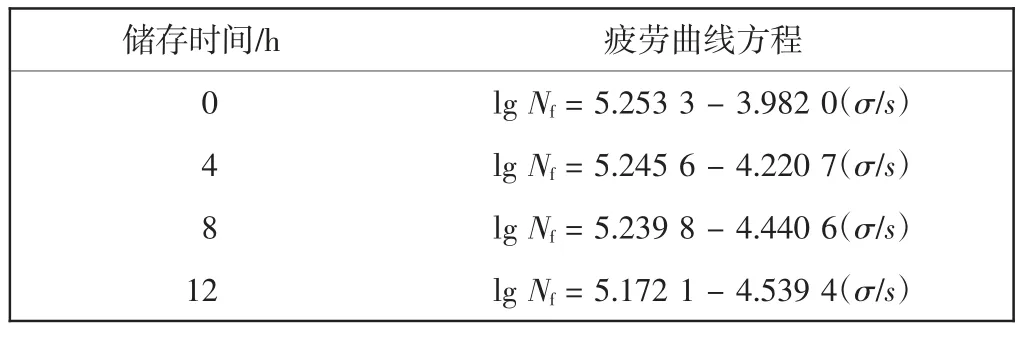

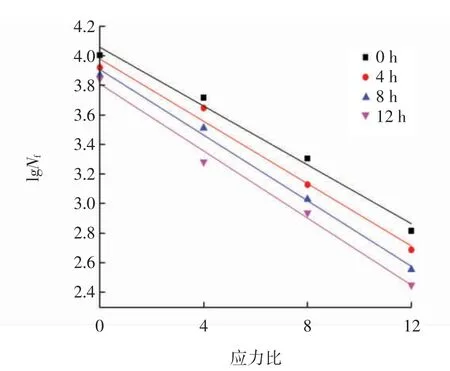

以沥青混合料疲劳寿命对数值为纵坐标,应力比为横坐标作图得到疲劳曲线,如图13 所示,对曲线进行线性拟合得到沥青混合料的疲劳方程,如表8 所示。

表8 不同老化时间的沥青混合料疲劳方程Tab.8 Fatigue equation of asphact mixture under different aging time

图13 混合料疲劳寿命与应力比关系图Fig.13 Relationship between fatigue life and stress ratio of mixture

由图13 可知,在应力控制模式下,沥青混合料的疲劳寿命与应力比呈现较好的线性关系;由表8 可知,沥青混合料疲劳曲线的截距K 随储存时间延长而减小,斜率n 随储存时间延长而增大;这说明随着储存时间延长,沥青混合料的疲劳寿命降低,且0~8 h内缓慢降低,8~12 h 内显著降低,沥青混合料对应力的敏感程度一直增大,分析其原因可能是因为沥青混合料在储存8 h 后老化已较为严重,沥青混合料中轻质组分挥发,并转化为硬质组分使混合料变硬变脆,致使疲劳寿命出现明显降低现象。

沥青混合料在储存、运输及现场等待摊铺过程中均会发生温度衰减,根据现场拌合温度测试结果,170 ℃拌合的沥青混合料现拌现用尚可,储存一定时间后再运到现场摊铺时温度偏低,影响现场沥青混合料压实质量,故不推荐170 ℃作为拌合温度;依据沥青混合料190 ℃储存性能测试结果,该温度下沥青混合料老化严重,性能随时间衰减迅速,可储存时间较短,一般不能满足不停航施工对储存时间的要求,故亦不考虑190℃作为拌合温度;综合考虑现场摊铺压实质量、沥青混合料储存后的老化性能及不停航施工对沥青混合料储存时间的要求,推荐沥青混合料拌合温度为180 ℃,根据混合料低温、水稳定性性能测试结果,满足各性能要求的储存时间排序为8.4 h(最大弯拉应变)>8.3 h(残留稳定度)>6.7 h(TSR),结合沥青混合料储存8 h 后疲劳寿命显著降低,建议储存时间不超过6.7 h。

3 结语

依托华北某机场跑道“盖被”工程,对不同温度下的AC-20 沥青混合料在成品仓储存不同时间的老化性能进行研究,得出如下结论。

(1)沥青混合料动稳定度随储存时间延长而增大,动稳定度增长率随储存温度升高而增加,前8 h 内动稳定度增长率缓慢增加,8 h 后动稳定度增长率显著增加。沥青混合料在190 ℃储存12 h 后动稳定度为16 265 次/mm,增长率达28.7%,单从高温抗车辙性能考虑,沥青混合料储存12 h 后的动稳定度均能满足设计要求。

(2)同一拌合温度下,拌合沥青混合料最大弯拉应变随储存时间延长而降低,根据规范要求,不同拌合温度下沥青混合料储存时间分别不大于10.5 h(170 ℃)、8.4 h(180 ℃)、4.5 h(190 ℃)。

(3)同一拌合温度下,沥青混合料的水稳定性随时间延长而降低,以残留稳定度作为评价指标时,沥青混合料在不同拌合温度下储存时间不大于8.7 h(170 ℃)、8.3 h(180 ℃)、5.6 h(190 ℃);以TSR 作为评价指标时,沥青混合料在不同拌合温度下储存时间不大于7.0 h(170 ℃)、6.7 h(180 ℃)、4.1 h(190 ℃)。

(4)综合考虑现场施工对拌合温度的要求及沥青混合料老化后的高、低温和水稳定性变化情况,结合沥青混合料疲劳寿命的变化情况,推荐AC-20 沥青混合料最佳拌合温度为180 ℃,储存时间不宜大于6.7 h。