开卷机拉杆断裂分析及改进措施

尹 娟

(常州宝菱重工机械有限公司制造管理部,江苏 常州 213019)

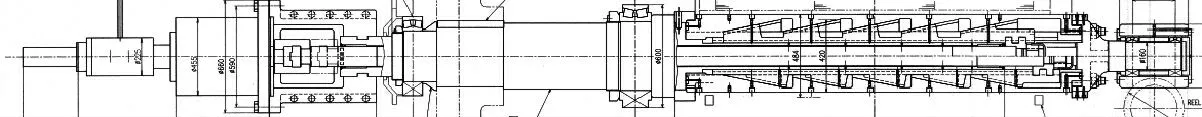

冷轧厂重卷检查机组作为处理线的后道工序,机组性能的优劣直接影响到所生产出来的钢板的质量。一般情况下,机组定位较高,对机组中各设备的质量精度要求相对较高。而开卷卷取类设备作为整条机组的核心设备,通常制造精度要求很高。本文介绍的卷筒为四斜楔形式,主要由扇形板、斜楔块、芯轴、拉杆、十字叉头、锁紧螺母等零件构成,结构形式见图1。

图1 卷筒的结构图

1 工作原理

如图1所示,卷筒轴为空心轴,拉杆装在其中,前后两端分别有衬套支撑,尾端通过Half联轴器与旋转油缸活塞杆连接,前端通过锁紧螺母,十字叉头将拉杆、芯轴、铜斜楔固定在一起。工作原理是液压油通过旋转给油器进入旋转油缸的有杆腔,旋转液压缸向左侧移动,带动通过Half联轴器连接的拉杆同步移动,拉杆受拉向旋转油缸侧移动,带动拉杆另一端的十字叉头和斜楔同步向左侧移动,而与斜楔通过斜楔面配合的扇形板在轴向不能移动,沿着径向胀开,这是膨胀的动作过程。反之,卷筒收缩。拉杆在其中是力的主要传递零件,具有动作频繁,受力强度大的特点。在日常生产中,常出现拉杆断裂的设备故障,处理时间较长,直接增加了设备维修成本,影响到生产的顺行。

2 断口描述

拉杆断裂位置为头部螺纹位置。通过拉杆零件图及工作原理可看出,拉杆强度最弱的部位正好处于拉杆的螺纹联接部位,在螺纹机加工过程中会产生附加内应力,在反复动作、高强度受力的工况下易发生断裂现象。断裂发生在螺纹的齿根部位,断口没有明显的变形和尺寸变化,且断口周围一圈比较平坦,上面粘有一层油污;中心部位为金属色,呈颗粒状和撕裂棱的粗糙状态;所以从宏观断口分析,裂纹是从拉杆外周向中心部位慢慢扩展的,裂纹源从螺纹部位齿根处开始萌生,经过一定时间的疲劳扩展,当无法承受负荷时发生一次性脆性断裂(此断口与旋转疲劳断口类似)。

从图2、图3断裂位置与装配图上位置对比来看,螺母有松动、退牙现象,且从图3可以看出螺母内侧一周端面有很多撞击痕迹,应为螺母松动后每次旋转油缸涨缩时与十字叉头端面撞击产生。

图2 拉杆

图3 螺母

3 原因分析

从实物断口描述初步判定拉杆断裂原因为疲劳断裂,可能是材料热处理原因导致脆性较大,韧性不足,也可能与螺母预紧与防松有关。根据初步判断,对零件进行了以下检测。

3.1 设计参数

拉杆设计材质42CrMo,调质Hs38~46,最大直径118 mm,长度4 400 mm。42CrMo具有高强度、淬透性高、韧性好,淬火时变形小,高温时有高的蠕变强度和持久强度的特点,主要用于强度要求高和调制截面大的锻件。42CrMo抗拉强度σb≥1 080(1 100)MPa,而设计要求调质后零件应为HS38~46,通过硬度与抗拉强度对照表查询,对应抗拉强度为890~1 100 MPa,在材料选型方面能够满足拉杆高强度的工作要求。

3.2 化学成分检测

在拉杆断口处取样进行化学成分检测,检测结果见表1。检测结果符合标准GB/T 3077。

表1 化学成分检测结果 %

3.3 硬度检测

对断裂拉杆进行硬度(HS)检测,检测结果为43~46,符合图纸要求的38~46。

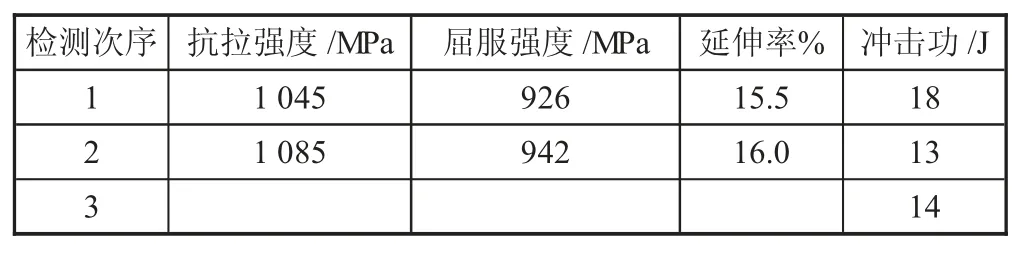

3.4 力学性能检测

按标准在拉杆断口处取样,进行力学性能分析,结果详见表2。拉杆抗拉强度符合图纸要求(按硬度换算强度为890-1100MPa)。

表2 力学性能检测结果

调质后零件的抗拉强度虽然满足图纸要求,但冲击功偏低,材料脆性增大,韧性不足。在长期应力作用下有断裂风险。

3.5 金相检测

在断口处取样进行金相分析,按GB/T10561—2005标准评定其夹杂物级别为A1.5,B1,符合要求(夹杂≤2级);经浸蚀后观察,纵向组织存在偏析现象并呈带状分布。组织为索氏体+少量铁素体。

金相报告显示纵向组织存在偏析现象并呈带状分布,说明锻造不均匀,材料有待改进。

金相报告显示组织为索氏体和少量铁素体,经过与42CrMo调质后金相图片比较,金相组织有差异,热处理有待改进。

3.6 螺母预紧和防松

在静连接条件下,螺纹紧固件处于自锁状态,不会发生松动。但是在往复运动过程中紧固件具有潜在的松脱危险。为了防止紧固件松动,选用合理的防松方式和保证足够的预紧力为可靠的螺纹连接增添了保障。此处拉杆端部螺母防松采用的螺母端部装配锁紧卡板。螺母紧固后,要求在端部装配U型锁紧卡板,卡板两平行面与螺母对应两平面配合后,端面配钻两螺纹孔,用螺栓固定锁紧卡板,从而实现螺母防松。经向装配分厂了解,拉杆端部螺孔要求装配时配做,实际上在机加工时已按照图纸钻孔,未配做,这样装配时如果角度有偏差,就无法达到锁紧的目的。

4 改进措施

1)拉杆是卷筒核心零件,且细长,锻造比较困难,要重点过程监控,要求锻造比≥5,实现材料组织的均匀性。

2)优化拉杆细长轴热处理工艺,确保得到正常的金相组织,根据实际需要,实现三者兼顾,高强度,高屈服、有良好抗冲击能力。

3)此处螺母预紧和防松非常重要,需在图纸上注明预紧力矩。加工、装配时需按图纸按规范操作。

5 结语

通过以上改进措施,重点监控零件原材料采购、加工、热处理和装配过程,后期此类结构拉杆均使用正常,保证了机组的顺行生产。