烧结过程中有害元素迁移脱除规律研究

冯 龙

(首钢长治钢铁有限公司,山西 长治 046031)

烧结矿是高炉的主要原料,目前我国高炉炉料结构中烧结矿占比达到65%以上,烧结矿质量的优劣直接影响着高炉的稳定顺行。烧结生产过程中,铁矿石、熔剂以及固废等物料中含有钾、钠、锌、氯等有害元素,其会随着烧结矿进入到高炉中,从而引起高炉结瘤、有害元素循环富集、破坏焦炭等问题[1-4]。因此,控制烧结矿中钾、钠、锌、氯等有害元素的含量成为国内长流程钢铁生产企业必须解决的问题。国内外炼铁工作者也在这方面开展了大量研究工作。宝钢湛江钢铁厂开展二次资源利用研究,通过建立转底炉、对二次资源分类使用并在烧结中合理配加来实现烧结矿质量的稳定和有害元素的有效控制[5]。胡兵等人[6]开展了预还原烧结法综合利用钢铁厂粉尘试验研究,通过模拟预还原烧结生产条件,将难处理粉尘和普通烧结原料进行合理配矿后,在烧结杯中进行了有害元素脱除率的影响试验研究,在分层布料条件下,使下层预还原烧结料的K、Na、Pb、Zn的脱除率大幅提高。卢伟佳等人[7]开展了炼铁和烧结除尘灰中微量有害元素的富集形态研究,提出烧结矿中K与Cl元素几乎都以KCl形式存在,而高炉除尘灰有害元素存在形式多为絮状结晶,且以Zn形核长大为主,K、Cl形成KCl黏附于絮状晶体上,烧结机头除尘灰及高炉布袋除尘灰必须经过处理才能再次应用到烧结生产中。张世忠[8]等人研究了碱金属在烧结过程中的行为,提出烧结中配加使用CaCl2可以促进KCl和NaCl的生成,从而达到有效排碱的目的。汤伟[9]等人研究了混合料水分、焦粉配比和碱度对烧结过程排除有害元素的影响规律。金永明[10]等人开展烧结利用焦化酚氰废水的研究,分析了酚氰废水对有害元素的贡献。国内学者的研究主要集中在烧结控制有害元素的技术措施上,而对于不同物料和固废在烧结过程中对有害元素脱除方面的性能差异研究比较少。为此,本文重点研究了铁矿粉和固废中有害元素的含量和赋存形态,并分析了物料种类对烧结有害元素脱除率的影响,同时测算了不同固废条件下有害元素脱除率的变化,为烧结控制有害元素和提高二次资源利用效率提供技术支持。

1 试验原料与方法

1.1 试验原料

烧结配料中的有害元素主要来自矿粉和除尘灰、污泥等固废,因此本文在研究中选取了钾、钠、锌含量较高的3种铁矿粉和4种固废(干法灰、炼钢除尘灰、LT细灰和OG泥)作为试验原料,并重点分析了这7种试验原料的铁品位及有害元素含量,如表1所示。

表1 试验原料化学成分分析 %

3种矿粉中矿粉C的有害元素含量最高,w(Na2O)达到1.27%。对比3种铁矿粉和4种固废发现,固废中的钾、钠、锌等有害元素含量明显高于铁矿粉,特别是炼钢除尘灰中,w(K2O)、w(Na2O)和w(ZnO)分别达到2.57%、3.21%和4.96%;干法灰中w(K2O)、w(ZnO)和w(Cl)分别达到3.58%、8.18%和14.07%。利用XRD对7种试验原料进行物相分析,结果表明,4种固废中的K、Na主要以氯化物形态存在,部分K、Zn元素以氧化物形式存在;而3种铁矿粉中的K、Na元素则主要以稳定的硅酸盐矿物(K2Na2Al4Si4O16·5H2O)形式存在。

1.2 有害元素焙烧脱除试验

为考察有害元素K、Na、Zn在烧结加热过程的迁移脱除情况,利用马弗炉对上述固废和铁矿粉样品进行焙烧脱除试验,试验方案如表2所示。具体试验方法为:首先按试验方案中物料配比进行配料,将试验样品与2%膨润土混合造球,将造好的生球进行干燥脱水后,置于马弗炉中进行焙烧试验,将马弗炉升温速度设置为10℃/min,升温至1 250℃后保温5 min,试验气氛为空气。试验结束后,将焙烧前后样品的化学成分送检分析。

表2有害元素单烧试验方案 %

?

1.3 有害元素烧结试验

为了进一步考察有害元素在烧结过程的迁移规律,明确铁矿粉和固废对有害元素迁移规律的影响,开展了有害元素烧结杯试验,试验方案如表3所示。方案1中配加质量分数为50%的高碱金属矿粉B,方案2配加质量分数为50%的固废。烧结杯试验参数设定如表4所示,烧结矿二元碱度按2.0倍进行控制;w(MgO)按2.0%进行控制。具体试验方法为:按照试验方案进行配料、点火烧结,在达到烧结终点后,将成品烧结矿以及未烧成的烧结混合料一并倒出,分别取干燥层、预热层、过湿层的物料以及成品烧结矿,检测其中的有害元素含量。

表3 烧结杯试验方案 %

表4 烧结杯试验参数设定

2 试验结果与讨论

2.1 物料种类对有害元素焙烧脱除的影响

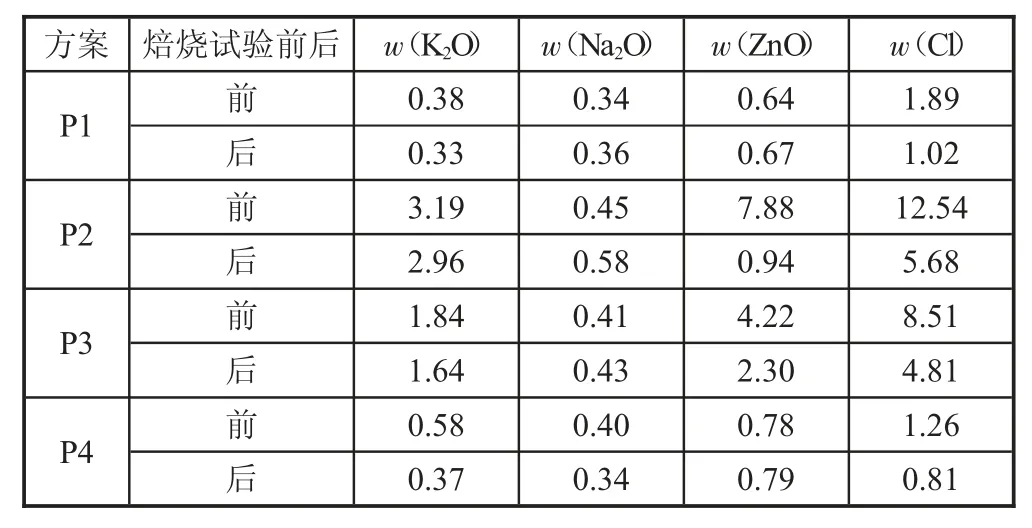

对焙烧前后各方案中物料进行化学成分分析,如表5所示。各物料配比方案中,焙烧后K2O和Cl元素的含量均较焙烧前有所下降。除了P4方案外,其余各物料条件下Na2O含量较焙烧前有所升高,这与膨润土中存在有Na元素有关。干法灰(P2方案)在焙烧后,其中的ZnO含量大幅降低,这与Zn的存在形态密切相关。

表5 焙烧试验前后有害元素含量变化情况 %

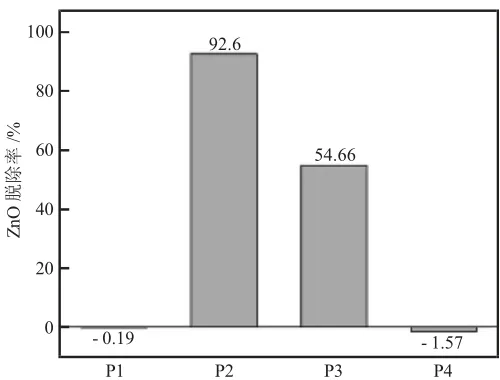

为进一步明确物料种类和配比对有害元素焙烧脱除的影响,根据表5的有害元素含量以及各方案的烧损率计算得到了各方案中有害元素的脱除率,如图1—图4所示。从图中可以看出,铁矿粉中的K2O、Na2O以及ZnO脱除率均为最低,且Na2O和ZnO脱除率还呈现负值,表明铁矿粉在焙烧过程会使这两种有害元素富集。干法灰中的各种有害元素脱除率均为最高,配加质量分数为50%的炼钢除尘灰次之,这表明固废中的有害元素脱除率明显高于铁矿粉,这主要是因为固废中的K、Na大多存在于不稳定的氯化物或氧化物,而铁矿粉中的K、Na主要存在于稳定的硅酸盐中。另外从P4方案中的脱除率来看,炼钢除尘灰中的K2O和Na2O的脱除率分别达到了36%和14%,但ZnO的脱除率几乎为零。因此推测炼钢除尘灰中的碱金属是通过受热挥发脱除的,而其中的ZnO则需要先还原再挥发脱除。

图1 各方案K2O脱除率比较

图2 各方案Na2O脱除率比较

图3 各方案ZnO脱除率比较

图4 各方案Cl元素脱除率比较

2.2 有害元素在烧结料层中的分布规律

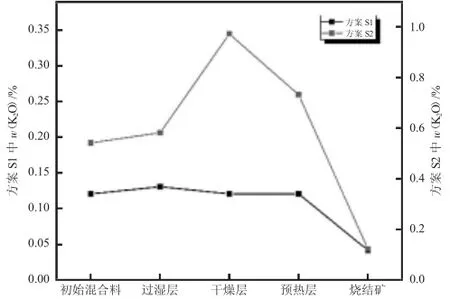

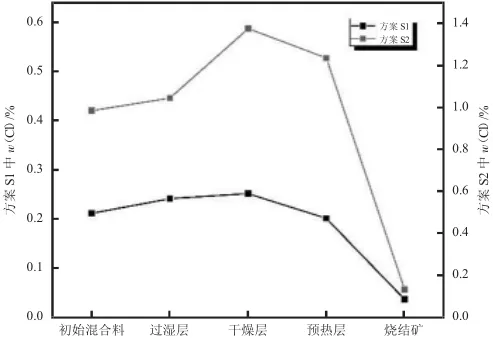

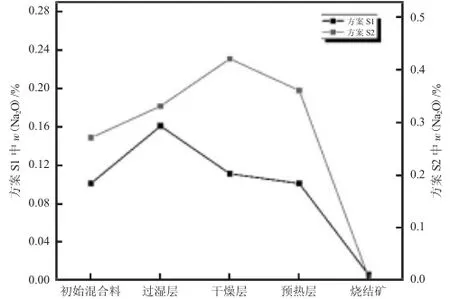

铁矿石烧结过程中,沿料层高度方向依次为烧结矿层、燃烧层、预热层、干燥层和过湿层。对烧结杯试验中的烧结五层及原始混合料中的有害元素进行化学成分分析,能够反映出烧结过程中有害元素的迁移和分布规律,化学分析结果如下页图5—图8所示。

图5 烧结料层中K2O分布

图8 烧结料层中Cl元素分布

图6 烧结料层中Na2O分布

图7 烧结料层中ZnO分布

从图中可以看出,使用铁矿粉烧结时(方案1),元素K、Na、Zn在烧结各料层之间的波动不大;使用固废烧结时(方案2),碱金属含量在干燥层达到最大值,尤其是K2O含量,干燥层的K2O含量接近初始混合料的2倍;此外,干燥层中Cl含量较原始混合料升高40%,这是因为固废中的碱金属在烧结过程被脱除,并以氯化物形态富集于干燥层。使用固废烧结时,烧结干燥层和过湿层的ZnO含量较初始混合料有所降低,但幅度不大。同时可以发现,虽然使用除尘灰等固废进行烧结时,烧结各层中的有害元素含量均远高于使用矿粉B,但在烧结矿中留存的有害元素含量较为接近。

3 烧结生产有害元素脱除率实际测算

为进一步明确有害元素在烧结生产中的实际脱除率,对实际烧结机生产中的全品种物料进行了2次化学成分分析,检测全物料中有害元素含量,并进行了物料平衡计算,如表9和表10所示。

表9 第一次烧结有害元素平衡计算

表10 第二次烧结有害元素平衡计算

第一次测算中,烧结矿的矿粉和固废单耗分别为731 kg/t和119 kg/t,贡献烧结矿的碱金属和Cl元素负荷分别为0.67 kg/t和0.63 kg/t,固废贡献碱金属占二者的48.4%,烧结过程脱除的碱金属和Cl元素分别为5.8%和50.7%。

第二次测算中,烧结矿的矿粉和固废单耗分别为716 kg/t和124 kg/t,贡献烧结矿的碱金属和Cl负荷分别为0.306 kg/t和0.498 kg/t,固废贡献碱金属占二者的61.9%,烧结过程脱除碱金属和Cl元素分别为14.6%和54.7%。

由此可以发现,随着固废贡献碱金属、Cl含量占烧结矿总碱金属、Cl含量比例的提高,矿粉贡献呈现降低趋势。固废贡献碱金属、Cl含量比例从17.8%和41.2%分别提高到19.2%和47.7%;矿粉则相应从19%和37.2%分别降低到11.8%和18.4%,烧结过程碱金属和Cl的脱除率分别提高约2%和7%。

第一次测算中,固废含贡献烧结矿碱金属0.63 kg/t,电场灰和除尘灰共排出0.333 kg/t,假设碱金属主要从固废中脱除,则以此计算脱除率为52.9%;第二次测算中,固废含贡献烧结矿碱金属0.498 kg/t,电场灰和除尘灰共排出0.301 kg/t,脱除率为60.4%。两次测算中固废Cl元素的脱除率分别为50.8%和55.4%。此外,随着固废贡献碱金属的变化,Zn的脱除率变化不大,在1%左右。综合分析可知,实际生产中碱金属的脱除若全部来自固废,脱除率在50%~60%,与实验室数据一致。

因此,基于固废中碱金属脱除率比矿石中碱金属脱除率相对较高的结论,从控制碱负荷角度分析,可适当提高烧结矿中固废的配比。

4 结论

1)通过对比3种铁矿粉和4种固废发现,固废中的钾、钠、锌等有害元素含量明显高于铁矿粉,特别是炼钢除尘灰中w(K2O)、w(Na2O)和w(ZnO)分别达到2.57%、3.21%和4.96%;干法灰中w(K2O)、w(ZnO)和w(Cl)分别达到3.58%、8.18%和14.07%。4种固废中的K、Na主要以氯化物形态存在,部分K、Zn元素以氧化物形式存在;而3种铁矿粉中的K、Na元素则主要以稳定的硅酸盐矿物形式存在。

2)通过分析物料种类对有害元素焙烧脱除的影响发现,各物料配比方案中焙烧后K2O和Cl元素的含量均较焙烧前有所下降;铁矿粉中的K2O、Na2O以及ZnO脱除率均为最低,且Na2O和ZnO脱除率还呈现负值,表明铁矿粉在焙烧过程中可使这两种有害元素富集;干法灰中的各种有害元素脱除率均为最高,配加50%炼钢除尘灰次之,这表明固废中的有害元素脱除率明显高于铁矿粉,炼钢除尘灰中的K2O和Na2O的脱除率分别达到了36%和14%,但ZnO的脱除率几乎为零。

3)对有害元素在烧结各层中的分布进行分析发现,使用铁矿粉烧结时,K、Na、Zn在烧结各料层之间的波动不大;使用固废时,碱金属含量在干燥层达到最大值,干燥层中Cl含量较原始混合料升高40%,这是因为固废中的碱金属在烧结过程被脱除,并以氯化物形式富集于干燥层。

4)根据烧结碱金属平衡测算结果,随着固废贡献碱金属、Cl含量占烧结矿总碱金属、Cl含量比例的提高,矿粉贡献呈现降低趋势;固废贡献碱金属、Cl含量比例从17.8%和41.2%分别提高到19.2%和47.7%,烧结过程碱金属和Cl的脱除率分别提高约2%和7%;固废的碱金属和Cl在烧结的脱除率在50%~60%水平。