45钢厚板火切开裂成因分析

罗丽梅

(福建三钢集团有限责任公司技术中心,福建 三明 365000)

1 火切裂纹产生的机理简述

1.1 机理

火切时或火切后的钢板切口断面表层和心部具有温度差,因体积膨胀和收缩不均匀而产生热应力[1],热应力随着约束程度的增加而增大。由热应力σ=αΔT(α为钢板的线膨胀系数,ΔT为钢板的温升)可知,钢板火切时,初始温度越低,火切前后温度变化ΔT越大,火切时产生的热应力越大。此外,钢板火切时火切端面组织也会发生变化,因不同组织体积变化不一致而产生组织应力,钢板火切后热应力和组织应力共同作用产生了内应力,当内应力超过钢板的屈服强度时,就会引起钢板变形,而当超过钢板的强度极限时,则会导致材料开裂[2]。

1.2 冷却过程中内应力的主要影响因素

影响火切后冷却过程中产生的内应力大小的因素有很多,现对主要影响因素进行分析。

1.2.1 初始温度

初始温度越低,火切后内应力越大。

1.2.2 冷却速率

冷却速率越大,火切后产生的内应力越大,反之越小。其基本机理是:金属原子在高温下运动剧烈,金属原子存在回复过程,回复时间越长,内应力就越小。

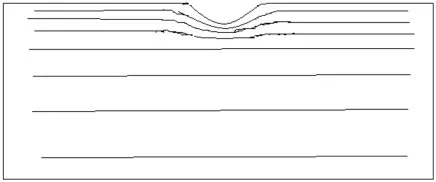

1.2.3 火切件的形状

火切件的形状影响局部内应力,会使工件局部位置内应力增大。对于平直板材,这一影响因素主要反映为火切口的平齐状况,其机理如图1所示。

图1 线的密度代表内应力大小

1.2.4 火切件尺寸

对于板材来说,火切后,尺寸越厚,存在局部内应力大的可能性越大,尺寸越薄就越容易通过变形释放。

2 金相检测分析与结果

2.1 宏观形貌

送检1号开裂试样宏观形貌如图2所示,由此可以看出,试样裂纹垂直于火切面,火切面较平整。

图2 送检1号开裂试样宏观照片

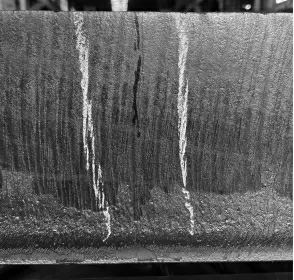

送检2号、3号开裂试样宏观形貌如图3、图4所示,由图3、图4可以看出,试样裂纹垂直于火切面,火切面不平整,裂纹有一段沿明显的火切纹理扩展。

图3 送检2号开裂试样宏观照片

图4 送检3号开裂试样宏观照片

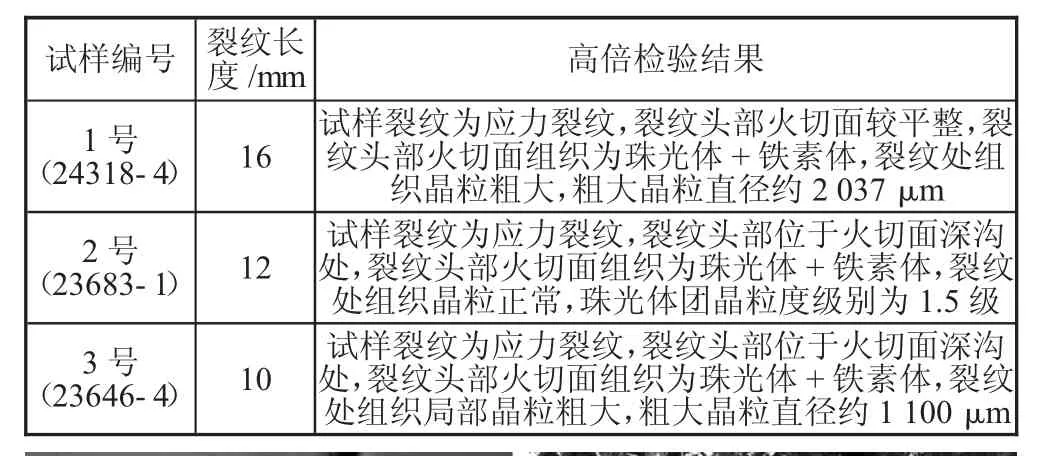

2.2 高倍检验

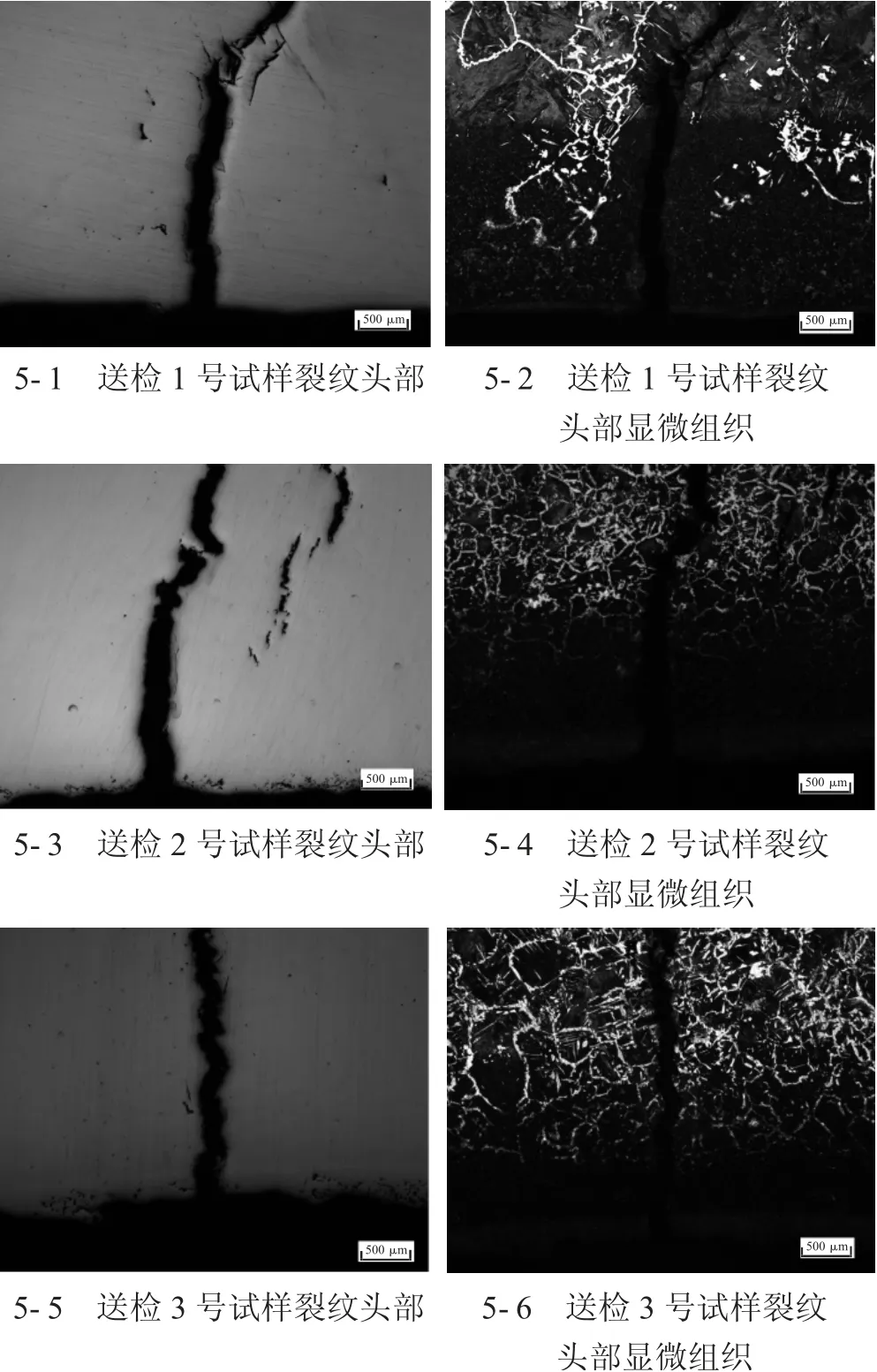

在垂直于火切面的开裂处取金相试样,金相检验结果如下页表1所示,送检开裂试样金相组织如下页图5所示。

表1 送检试样裂纹处检验结果

图5 送检开裂样金相检测

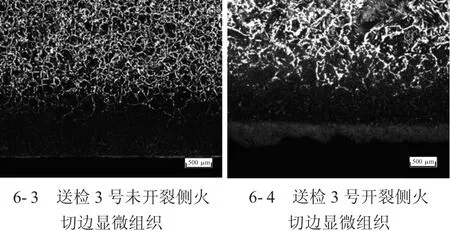

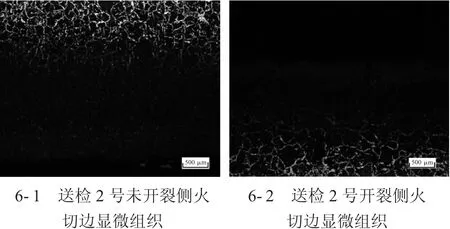

对2号与3号送检试样两侧火切边情况的检验结果进行分析可知,如下页图6所示。从图6中可以看出有裂纹的火切边不平整,没有裂纹的火切边平整。

图6 送检开裂样火切边金相检测

2.3 显微组织检验

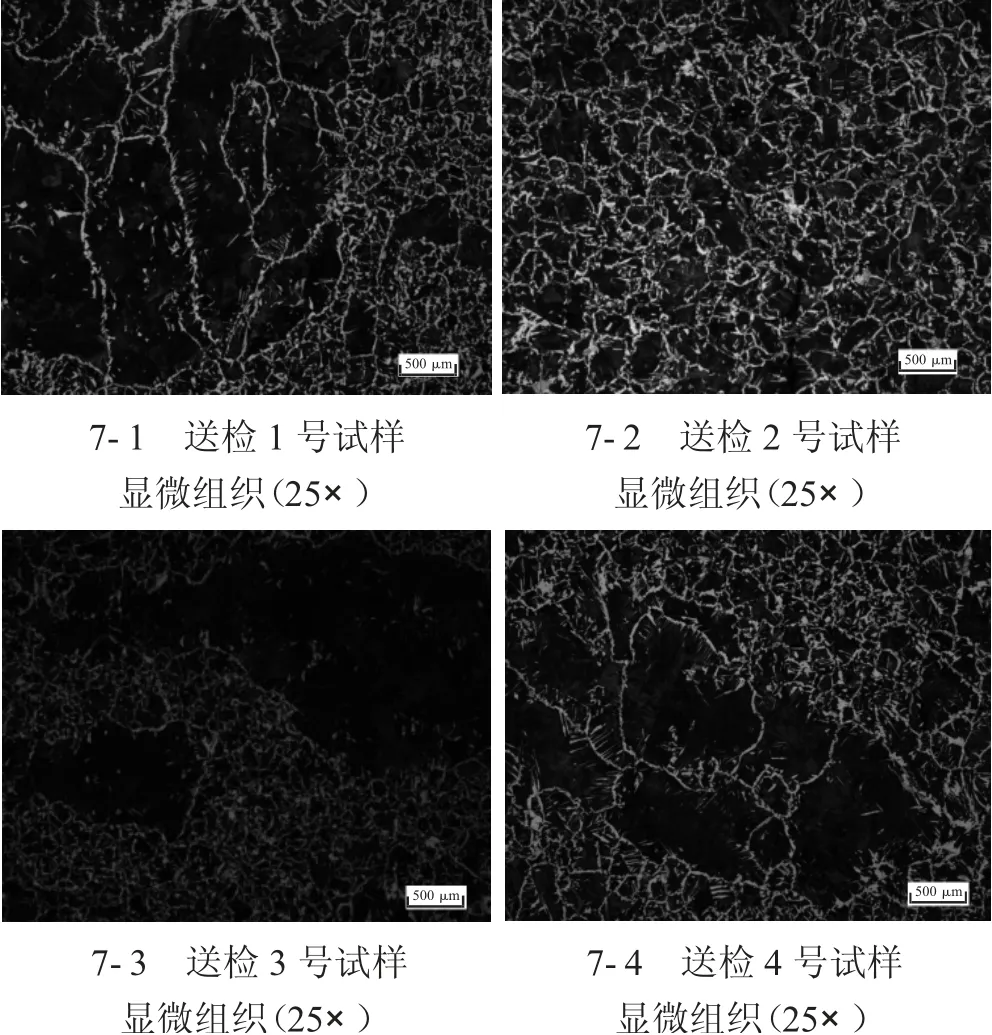

送检试样横截面金相检查结果如下页表2所示,送检样横向金相组织如图7所示。

图7 送检样横向金相检测

3 讨论

3.1 试样火切裂纹产生的原因分析

1)1号试样火切面较平整,试样裂纹处组织晶粒异常粗大,试样端部开裂的裂纹为应力裂纹。试样火切裂纹的产生与试样裂纹处组织晶粒粗大引起的板材塑性差有关。

2)2号试样火切质量不佳(火切面不平整),裂纹头部位于火切面深沟处,试样裂纹处组织晶粒正常,得出试样端部开裂的裂纹为应力裂纹,火切质量不佳(火切面不平整)是裂纹产生的主要诱因,试样裂纹处组织晶粒局部粗大对其塑性也有影响。

3.2 晶粒粗大产生的原因分析

1)从送检样横向金相检测分析(图7)可以看出,1号、3号和4号试样金相显微组织呈混晶现象,2号试样金相显微组织正常。

2)由于轧后钢板处在奥氏体区的时间过长,导致奥氏体晶粒异常长大。即个别晶粒异常粗大,粗大晶粒周围存在很多小晶粒,这些小晶粒为正常晶粒,这种晶粒反常长大的特征符合二次再结晶条件。二次再结晶是在特殊条件下晶粒的长大过程,只有加热超过一定的温度(稍高于相变温度)后,在此温度区间停留足够长的时间才能发生。在这种情况下,金相组织易产生混晶现象,而1、3、4号试样的金相组织就符合这个特征。

3)坯体在炉中过烧、过热或处于高温条件时间过长,会使坯体的晶粒异常长大,一般表现为在钢板的某一区域晶粒相对均匀粗大,且常伴有晶界弱化现象,而从图7中的试样金相组织情况来看,与该情况不符。

4)经分析可知,个别晶粒异常粗大是由于晶粒发生二次再结晶而异常长大导致的。

4 结论

45钢厚板火切后端部开裂的裂纹为应力裂纹,与试样组织晶粒粗大引起的板材塑性差有关,且火切质量不佳(火切面不平整)是裂纹产生的主要诱因。

5 预防措施

从减少火切面应力的角度考虑,常采取的预防措施有:进行带温切割或烘烤切割,提高火切的初始温度[3-4];火切后对火切口采取保温措施(如盖隔热棉),减缓火切口的冷却速率,从而使火切后产生的热应力得以释放;改进火切质量,尽可能使火切面平齐,减少火切面深沟的产生,以避免热应力集中,从而达到减少裂纹产生的目的。

从提高板的内在质量角度考虑,应从消除二次再结晶产生混晶的条件出发,避免产生粗大晶粒。二次再结晶产生混晶的条件为轧后钢板处在相变温度附近的时间较长。因此,只要适当调整轧后温度或者改变轧后冷却速率,即可消除混晶现象的产生。