120 t转炉降低钢铁料消耗实践

黄 乐

(阳春新钢铁有限责任公司,广东 阳江 529629)

钢铁料消耗是转炉冶炼的重要经济技术指标,其值高低直接反映转炉冶炼水平,降低转炉钢铁料消耗不仅可以降低生产成本,而且有利于其他经济指标的改善。相关资料显示[1-3],钢铁料消耗成本占炼钢生产成本的70%以上,因此降低钢铁料消耗是降低成本最有效、最直接的途径,也是控制炼钢成本的关键,是钢铁联合企业降本增效的重要手段。自2021年下半年以来,阳春新钢铁有限责任公司(全文简称“阳春新钢铁”)重点对入炉原料、工艺控制、冶炼操作、终点控制进行优化,并持续开展降低转炉钢铁料消耗的攻关,转炉钢铁料消耗得到了明显的改善。

1 钢铁料消耗现状分析

1.1 生产流程

目前阳春新钢铁炼钢厂主要生产的钢种为螺纹钢(占比约85%)、主要生产设备有120 t顶吹转炉、120 t吹氩精炼炉,LF钢包精炼炉和5机5流方坯连铸机。生产工艺流程为:高炉铁水→一罐到底→转炉→吹氩CAS站→LF精炼炉→方坯连铸机→钢坯。

正常情况下不安排钢水进LF精炼操作,在钢水[S]含量超钢种国标时再进LF进行脱硫处理,为保证连铸机开浇顺利,浇次第一罐钢水需进LF精炼炉进行升温处理,其余正常连浇炉钢水由CAS吹氩站直接上台浇注。

1.2 转炉钢铁料消耗计算方式

钢铁料消耗是指转炉装入量与出精炼站上连铸浇注前合格钢水量之比。计算转炉钢铁料消耗时,在转炉出钢以及精炼操作过程中加入的降温冷料(主要包括钢筋粒和调温废钢)不算入合格钢水。

1.3 转炉钢铁料消耗影响因素

研究表明[4],影响转炉冶炼钢铁料消耗的主要因素包括入炉原料(铁水、废钢和生铁块)中杂质元素化学损失、转炉除尘系统带走烟尘损失、倒渣操作倒出炉渣中含铁元素的损失、冶炼过程操作不当引发喷溅以及钢水过吹导致的铁耗等,其中除了铁水中杂质元素和烟尘损失不可控外,其他主要的可控因素有随转炉渣流失、过程喷溅、终点过吹导致的铁损等。此次实践对阳春新钢铁炼钢厂转炉冶炼炉次进行统计,对影响转炉钢铁料消耗的主要因素进行具体分析。

1.3.1 原料影响

由于铁水供应采用一罐到底的方式,且在高炉与转炉之间没有扒渣设备对铁水罐上层铁水渣进行清理,导致铁水罐内铁水渣随转炉兑铁操作带入转炉炉内,降低了入炉铁水T[Fe]占比。

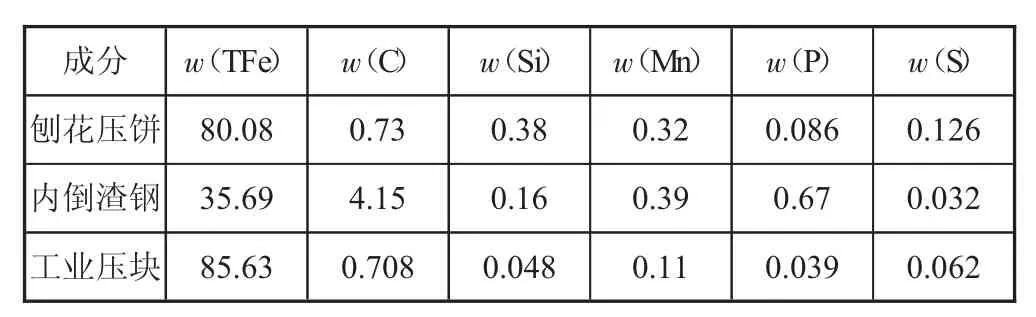

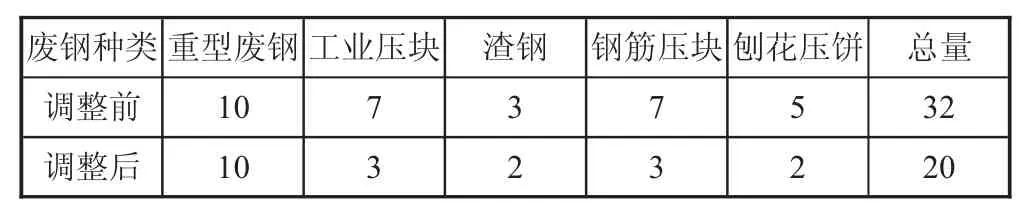

在使用废钢方面,既要使用外购低T[Fe]品位刨花压饼,又要消耗公司自产高杂质含量的含铁内倒渣料,严重恶化了入炉废钢的纯净度,降低了入炉废钢T[Fe]占比,不同入炉废钢成分化验结果如表1所示,其中内倒渣钢基干中w(TFe)不足40%。

表1 各废钢化验结果 %

1.3.2 工艺控制影响

阳春新钢铁转炉的公称质量为120 t,新转炉砌砖完毕后有效容积为103 m3,炉容比为0.858 m3/t,炉容比不足0.9 m3/t,炉内的反应空间不充分,容易引发喷溅。采用定量装入控制转炉装入制度,2021年7月以前,装入量按130~135 t控制,由于装入量偏多,加上采取高炉底护炉的综合影响,进一步压缩了转炉炉内有效反应空间,加剧了冶炼过程的溢渣。在供氧强度控制方面,该厂供氧强度最大可以达到3.5 m3/(min·t),供氧强度偏大也不利于冶炼过程溢渣控制[5-6]。

1.3.3 冶炼操作影响

2021年7月以前,该厂采用低铁耗的生产组织模式,冶炼终点平均w(C)控制在0.06%以下,导致转炉炉况恶化,频繁出现炉子掉砖的情况,因此导致的补炉频率也随之增加,为保证补炉效果,补炉炉次必须将渣子倒干净。将渣子倒干净后,增加了后续冶炼散料的加入量,造成渣量较平时大,大渣量会带走大量铁珠,造成补炉炉次钢铁料消耗较平均炉次高[7]。

2021年上半年,该厂转炉车间未使用枪位液面控制程序,在吹炼前期,氧枪铜头与熔池液面间距小,容易导致氧枪头部与钢渣、金属液接触,氧枪烧枪、粘枪概率大,容易诱发氧气射流异常,引起吹炼过程喷溅或化渣不良等异常情况,最终导致钢铁料消耗急剧增加[8]。

该厂将铁水w(P)长期控制在0.15%~0.17%的波动范围,高时达到0.2%以上,由于铁水磷含量偏高,导致加料操作时,石灰、白云石等造渣辅料均按上限使用,统计2021年1—6月数据,石灰和白云石的月平均消耗量达到37 kg/t。大渣量导致转炉终渣量高,增加了随渣带走的铁元素,造成钢铁料消耗高。

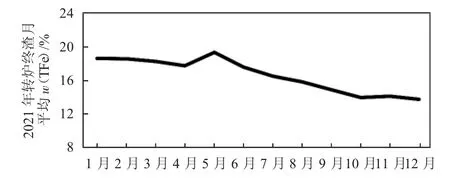

1.3.4 吹炼终点影响

低铁耗的生产组织模式导致该厂转炉冶炼终点过吹占比高,HRB400E系列钢种转炉吹炼终点w(C)≤0.05%的占比达到40%,转炉终渣w(TFe)高时达到20%以上,2021年转炉终渣月平均w(TFe)如图1所示,终渣过高的w(TFe)导致入炉铁元素随终渣大量流失,增加了转炉钢铁料消耗[9]。根据物料平衡统计2020年—2021年6月转炉排出各种灰渣数据,转炉产生的除尘粉、转炉泥、粗颗粒、细颗粒、铁精粉、熔剂渣、中粒渣、尾渣、工程渣的基干中各物料的T[Fe]元素总量月均超过40 kg/t。

图1 2021年转炉终渣月平均w(TFe)

2 降低转炉钢铁料消耗的主要控制措施

2.1 铁水扒渣操作

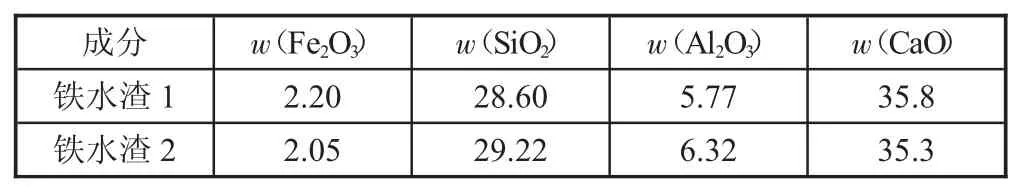

投入铁水扒渣设备。铁水罐在转炉兑铁前扒渣2~6扒,铁水罐渣料成分化验结果如表2所示。统计2021年7—12月扒渣罐质量与数量信息,通过铁水扒渣,单炉可减少300~500 kg铁水渣入炉。

表2 铁水灌渣料成分化验结果 %

2.2 优化废钢入炉结构

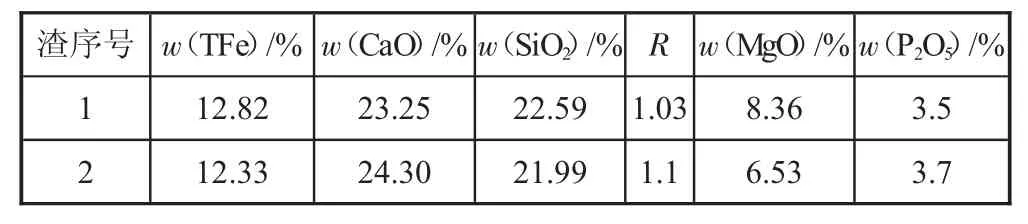

重新调整废钢使用配比,一是降低废钢的总使用量,将单炉废钢用量从均量30 t降低至均量20 t,二是调整废钢配比,增加重型废钢使用占比,减少对渣钢与刨花压饼的使用,单炉废钢使用配比变化情况如表3所示。

表3 入炉废钢结构前后对比 t

2.3 优化工艺参数

通过对冶炼强度和炉底高度进行调整,将炉内反应剧烈的供氧阶段的氧气流量降低1 500~2 500 m3/h,冶炼强度由3.4 m3/(min·t)降低至3.0 m3/(min·t),转炉炉底高度控制由400 mm降低至200 mm,通过以上工艺参数调整,过程溢渣现象明显减少,爆发性喷溅现象基本杜绝。

2.4 适当减少渣量、调整吹炼终点

减少渣量主要通过两方面实现:一是通过降低石灰、白云石等辅料使用来减少冶炼过程和终点渣量,2021年下半年石灰和白云石消耗量较上半年降低5 kg/t;二是对w(Si)>0.5%的铁水实施倒前期渣操作,前期渣成分如表4所示,通过对转炉产出的红罐、灰罐数量进行统计,发现该方法的使用可以将吨钢产出的转炉渣量控制在90 kg以内,使转炉渣量在原有基础之上减少30%,符合先前研究[10]的分析判断。

表4 转炉前期渣成分

由于转炉消耗的废钢结构变化,转炉铁水消耗由750 kg/t提高至860 kg/t,为优化转炉吹炼终点创造条件,冶炼终点控制标准由w(C)=0.04%~0.08%调整为w(C)=0.07%~0.14%。冶炼终点w(C)提高,一方面可减少铁水中[C]、[Mn]元素的吹损,另一方面减少了过吹占比。通过分析2021年终点w(C)数据,发现该厂下半年终点w(C)<0.05%的占比较上半年降低约30%。

2.5 优化操作

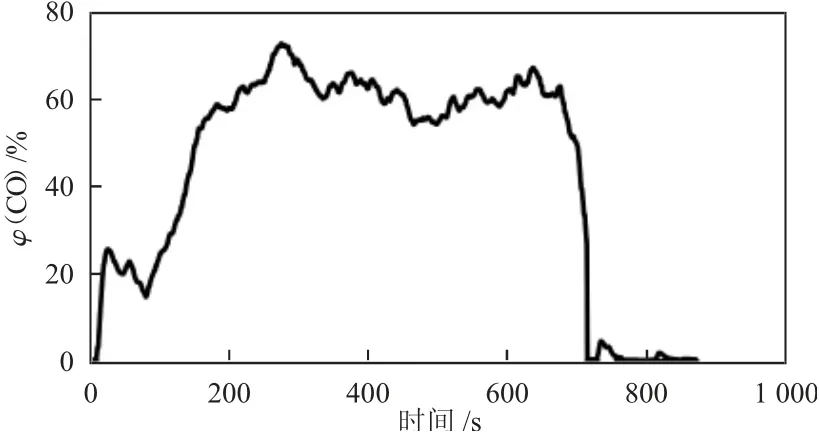

优化操作的内容包括:增加枪位高度测量程序,吹炼过程实时监控氧枪铜头至钢水液面的距离;采用声纳化渣技术,声纳化渣CO曲线如下页图2所示,根据声纳化渣CO曲线变化,通过调整氧气流量、调整氧枪枪位、结合操作加料的方式来控制溢渣和喷溅;调整档渣塞尺寸,将出钢口直径增加到210 mm以来,挡渣塞分为165 mm和190 mm两种规格,针对出钢口使用前后内径变化,灵活使用档渣塞,从而减少经出钢口溢出的炉渣。

图2 声纳化渣CO曲线

3 实施效果

转炉产出的红渣、灰渣量明显减少,化验转炉产出灰渣(主要包括除尘粉、转炉泥、粗颗粒、细颗粒、铁精粉、熔剂渣、中粒渣、尾渣、工程渣)基干中T[Fe]元素含量明显降低,2021年各灰渣基干中w(TFe)由上半年42 kg/t降低至38 kg/t,有效减少了铁元素的损失。

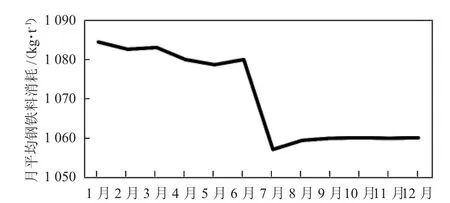

转炉钢铁料消耗指标明显好转,统计2021年转炉月平均钢铁料消耗情况如图3所示,采取各优化措施后,转炉钢铁料月消耗量降低至1 060 kg/t以下。

图3 2021年月平均转炉钢铁料消耗

4 结论

1)转炉铁水消耗在一定波动范围内有所增长,转炉钢铁料消耗与之变化趋势相反。

2)将转炉吨钢产出渣量控制在<90 kg,且各灰渣基干中w(TFe)<38 kg/t,则转炉钢铁料消耗可以控制在1 060 kg/t以下。