激光热处理对S32101修复区组织和性能的影响

宋旷达, 孙宏伟, 杜娴, 朱加雷, 张本顺, 刘超, 焦向东

(1.北京石油化工学院,北京102617;2.江苏自动化研究所,江苏 连云港 222000;3.陆军装甲兵学院,机械产品再制造国家工程研究中心,北京100072)

0 前言

双相不锈钢结合了奥氏体不锈钢和铁素体不锈钢的性能优点,具有优异的耐晶间腐蚀、耐点蚀和耐氯化物应力腐蚀性能,同时也赋予了其优良的强韧性、焊接性,目前被广泛服役于海洋工程、船舶、核电和石油化工等领域,S32101双相不锈钢的开发成为双相不锈钢领域新的研究路径[1-3]。

S32101双相钢焊接时不可避免地要经历高温循环,处理不当很容易生成沉淀相,使相比例失衡,接头性能下降,需通过合适的焊后热处理予以改善。Zhang 等人[4]研究了不同温度下短时间热处理对双相不锈钢焊缝组织演变和点蚀行为的影响,结果表明,热影响区铁素体相含量超过奥氏体相,易受点蚀侵蚀;经短时间热处理后,热影响区过度铁素体化现象明显缓解,在1 080 ℃时,焊缝的抗点蚀性能最高。Zhang等人[5]模拟焊接接头,对不锈钢进行恶化处理,将3种双相不锈钢奥氏体含量降低后,利用激光对恶化后的双相不锈钢进行表面热处理,结果表明,激光热处理对焊接接头的奥氏体含量和耐蚀性有很好的恢复作用。汪海涛等人[6]采用快速中频感应加热和控制冷却的热处理方法,有效地调整了双相不锈钢激光焊接头的双相比例,得到了具有良好的力学性能的焊接接头。丛发敏等人[7]采用不同温度对S31803双相不锈钢焊接接头进行固溶处理,发现焊接接头经过固溶处理后,奥氏体所占比例增大,焊缝上下层的硬度趋于接近,焊接接头耐腐蚀性能得到了提高,1 050 ℃固溶处理后耐腐蚀性能最佳。李添祺等人[8]采用不同温度对2205双相不锈钢进行固溶处理,发现经过1 050 ℃固溶处理后的焊接接头析出相和颗粒物消失,奥氏体组织含量提高,韧性增加,硬度降低。朱杰等人[9]研究了固溶处理对双相不锈钢组织和耐腐蚀性能的影响,结果表明,随着固溶时间的延长,双相不锈钢中铁素体含量增加,奥氏体含量减少;随固溶温度的增加,双相不锈钢耐应力腐蚀性能由好变差,在 1 120 ℃固溶 4 h 时,耐应力腐蚀性能最佳。

激光表面处理技术作为表面工程中一个十分活跃的新兴领域[10],不同于固溶处理的等温高温转变,而是在激光源相互作用体积内的每个点迅速加热,然后热量传导到周围材料而冷却。激光热处理充分利用激光加热精度高,热输入量低和易于实现自动化的优点,是一项能够满足特殊要求的加热方法[11-12]。文中通过对S32101双相不锈钢修复区进行不同功率的激光热处理,探讨了激光热处理对S32101修复区组织和性能的影响,为制定S32101双相不锈钢焊接和焊后热处理工艺提供了参考。

1 试验材料及方法

1.1试验材料

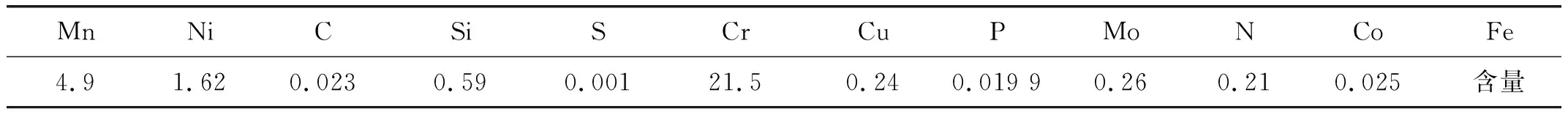

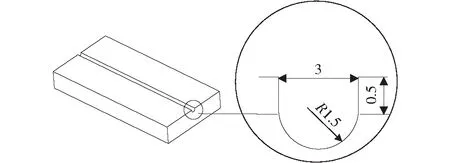

试验采用S32101双相不锈钢板和ER2209不锈钢焊丝,化学成分见表1和表2。板材尺寸为400 mm×200 mm×13 mm,所开U形坡口示意图如图1所示。

表1 S32101双相不锈钢化学成分(质量分数,%)

表2 ER2209不锈钢焊丝化学成分(质量分数,%)

图1 U形坡口示意图

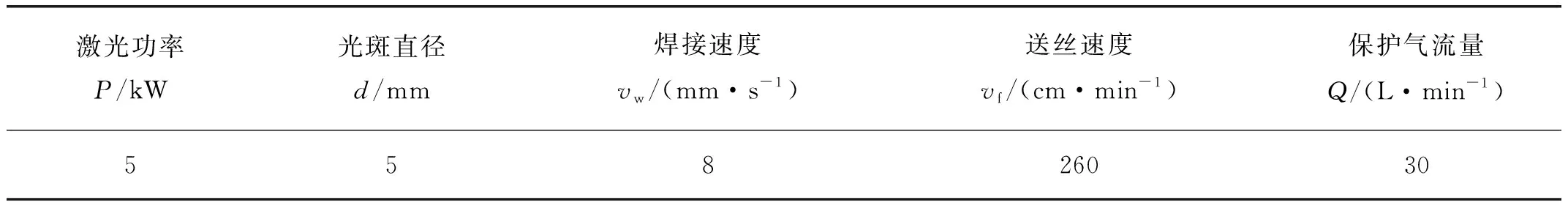

1.2焊接工艺

采用激光填丝焊对S32101双相不锈钢板进行焊接修复,光纤激光器的最大输出功率为6 kW,输出波长为 1 080 nm;焊接过程采用侧面保护方式,保护气体为99.99%氮气,气体流量为30 L/min。通过正交试验、单道单因素变量试验,获得焊缝成形良好的焊接工艺参数见表3。

表3 激光填丝焊工艺参数

1.3热处理工艺

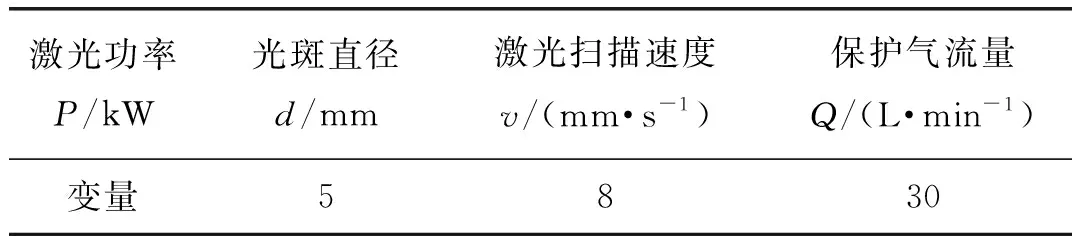

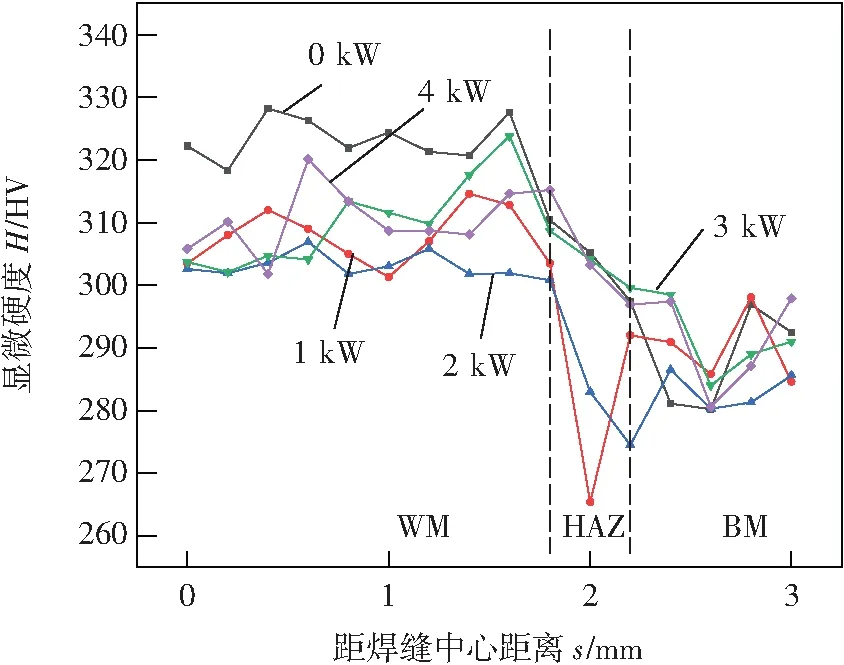

分别用0 kW,1 kW,2 kW,3 kW,4 kW激光功率对相同工艺参数焊接的5条焊缝进行焊后激光热处理,具体工艺参数见表4。

表4 激光热处理工艺参数

1.4组织和性能检测

将不同激光功率热处理所得修复区采用线切割加工成20 mm×15 mm×15 mm的试样,经打磨、抛光、腐蚀后,用金相显微镜观察,对比分析组织中铁素体和奥氏体两相比例和分布形态;使用显微硬度计测量修复区的显微硬度,所加载荷为4.9 N,作用时间为10 s,测定方法为:由焊缝中心向母材方向进行纵向取点,每隔0.2 mm取一个点,显微硬度测试示意图如图2所示;对处理试样进行全焊缝拉伸试验,拉伸试样示意图如图3所示;用扫描电镜观察试样的拉伸断口;对处理试样进行电化学腐蚀试验,采用VersaSTAT 3F电化学工作站,以饱和甘汞电极为参照电极,铂电极为辅助电极,扫描速度0.167 mV/s,测定了3.5%NaCl溶液中不同接头的极化曲线。

图2 显微硬度测试示意图

图3 拉伸试样示意图

2 试验结果及分析

2.1显微组织

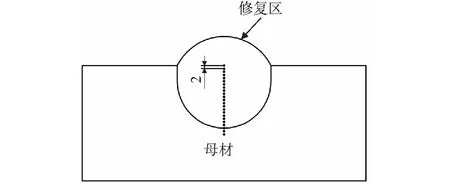

不同热处理条件下 S32101 双相不锈钢修复区域的显微组织如图4所示,图中深色区域为铁素体(α)组织,浅色区域为奥氏体(γ)组织。通过 Image Pro Plus6.0 软件,测算白色奥氏体相所占的比例,奥氏体着色效果图如图4f所示,经过着色统计测算,0 kW,1 kW,2 kW,3 kW,4 kW激光热处理后修复区奥氏体所占比例分别为45.5%,47.9%,52.3%,55.9%,57.3%。由图4a可以看出,焊后未经激光热处理,其奥氏体由羽毛状魏氏奥氏体(WA)、长条状晶界奥氏体(GBA)与小片状晶内奥氏体(IGA)组成。由图4b可以看出,经过1 kW功率激光再热处理后,大量细小奥氏体晶粒从铁素体边界析出,由图4c,图4d可以看出,经2 kW,3 kW功率激光热处理后,焊缝处奥氏体以羽毛状魏氏奥氏体、小片状晶内奥氏体和不均匀奥氏体晶粒为主,羽毛状魏氏奥氏体区域面积较大,除此之外,奥氏体分布纵横交错,更加不规律。由图4e可以看出,当激光热处理功率增加到4 kW,其奥氏体晶粒细化更加明显,个别区域不均匀晶粒析出较多,所占区域面积较大且成片分布,表明随着激光热处理功率的增加,奥氏体晶粒明显细化且奥氏体含量有一定的增加,原因是激光再热处理可实现瞬时加热,冷却速度快,过冷度大,对不均匀晶粒的产生起到一定的促进作用,使晶粒更加细小、数量增加,且焊接热输入与激光功率有关,焊接热输入随着激光功率的增加而得到了一定的提高,热输入的提高可以增加奥氏体析出的保温时间,使奥氏体转变充分,增加了修复区中奥氏体的含量。

图4 不同功率激光热处理条件下修复区的显微组织

2.2显微硬度

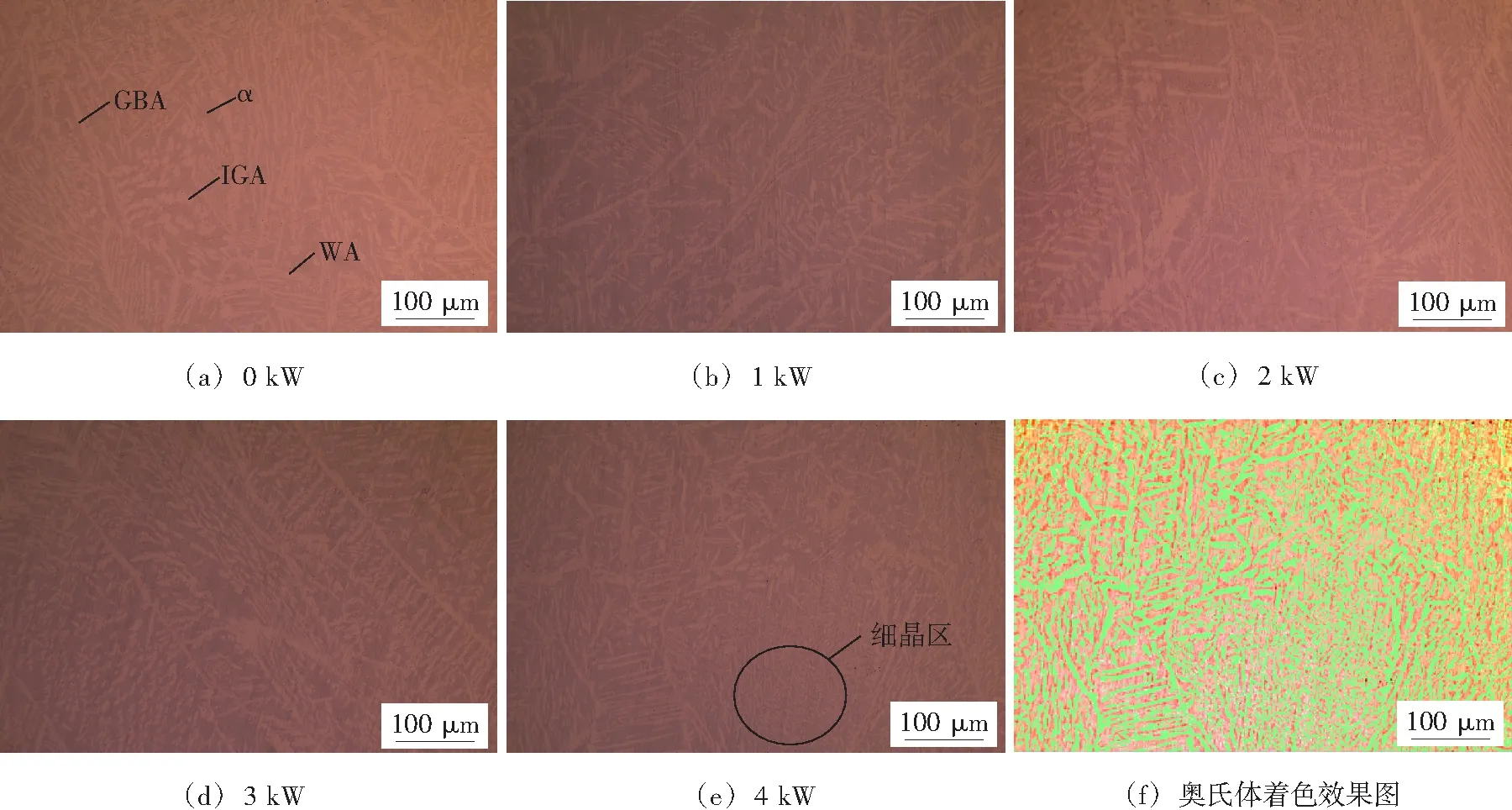

不同激光功率热处理修复区的显微硬度测量结果如图5所示,由图5可以看出,焊缝区硬度最高,热影响区略高于母材,原因一是焊缝中心在焊接时加入了一定的合金元素,大量合金元素冷却凝固时堆积在焊缝中心,提高了焊缝的硬度;二是与母材相比,焊缝晶粒细化明显,奥氏体晶粒尺寸小于母材,因此焊缝区域硬度最高。热影响区在焊接过程只是受热产生熔化,并无合金元素的加入,所以热影响区是修复区较为薄弱的区域,但与母材相比热影响区经过激光加热处理,对晶粒细化、两相平衡仍有一定的帮助,所以热影响区硬度仍略高于母材。与未经激光热处理的焊缝相比,经激光热处理后,焊缝区显微硬度有所下降,随激光热处理功率的继续提高,焊缝区硬度值无明显规律性变化,原因是在S32101双相不锈钢中,铁素体硬度大于奥氏体,经激光热处理后,焊缝区铁素体向奥氏体转变,奥氏体含量有所增加,导致整体硬度有所下降,但与母材相比其晶粒细化明显,所以硬度仍高于母材。

图5 不同功率激光热处理条件下修复区的显微硬度

2.3拉伸性能

不同激光功率热处理修复区拉伸测试结果见表5。母材的抗拉强度均为740 MPa,屈服强度约为590 MPa,从表中数据可以看出,修复区的力学性能较为优异,室温抗拉强度达到800 MPa以上,最低屈服强度达到686 MPa,抗拉强度、屈服强度均优于母材,原因是焊接过程中熔池的Cr,Ni等原子在高温下将晶格中的Fe原子置换,形成了置换固溶体,此时晶格畸变,一定程度上阻碍了位错运动,提高了焊缝处的强度[13]。激光功率在0~3 kW时,随着激光热处理功率的升高,抗拉强度、屈服强度有所提高,原因一是随着热处理功率的升高,促进了晶粒细化,使其拉伸力学性能有所提高,原因二是在修复区处铁素体相与奥氏体相交错无序布置,这种结构在发生位错时会产生更大的滑移阻力,从而使接头强化。激光功率达到4 kW时,奥氏体含量的持续增加影响了接头的抗拉强度,尽管晶粒得到细化,但当奥氏体含量较高时,接头抗拉强度会有所下降[14]。

表5 不同功率的激光热处理条件下修复区拉伸性能测试结果

不同功率激光热处理条件下修复区的拉伸断口形貌如图6所示,由图6可以看出,5种试件均为典型的韧性断裂形貌,断面为许多细小的凹坑并夹杂少量孔洞,凹坑尺寸均匀,为典型的等轴状韧窝,表明激光热处理后修复区仍有良好的韧性。

图6 不同功率激光热处理条件下修复区的拉伸断口形貌

2.4耐腐蚀性能分析

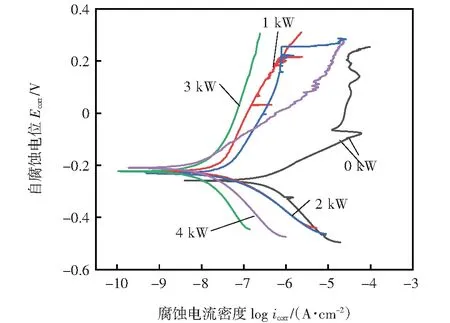

不同激光功率激光热处理修复区的极化曲线如图7所示,通过测量TAFEL极化曲线比较5种情况下修复区的耐腐蚀性能,金属的耐腐蚀性能可以用腐蚀电流密度和自腐蚀电位来表示,自腐蚀电位反映腐蚀的难易程度,腐蚀电流密度反映腐蚀速度[7]。自腐蚀电位和腐蚀电流密度分析结果见表 6。结果表明,经1 kW,2 kW,3 kW,4 kW激光功率的热处理后,其自腐蚀电位有所提高,自腐蚀电流密度有所降低,表明腐蚀速率有所下降,耐腐蚀性能有所提高。主要原因一是由于热处理后的晶粒细化提高了修复区的耐腐蚀性,二是点蚀发生在铁素体和奥氏体的相界面处并向铁素体内生长[15],相比铁素体,奥氏体具有较好的耐腐蚀能力,所以奥氏体含量的增多也是耐腐蚀能力提高的主要原因之一。

图7 不同功率激光热处理条件下修复区的极化曲线

表6 电化学腐蚀分析结果

3 结论

(1)激光热处理后修复区内大量奥氏体从铁素体边界析出,奥氏体晶粒明显细化,奥氏体含量有一定的增加,且奥氏体分布纵横交错,更加不规律。

(2)激光热处理后修复区硬度有所降低,但仍高于母材,原因是焊缝区铁素体向奥氏体转变,奥氏体含量有所增加,导致整体硬度有所下降,但与母材相比其晶粒得到细化,所以硬度仍高于母材。

(3)激光热处理后修复区抗拉强度、屈服强度有所提高,主要原因是晶粒细化,铁素体与奥氏体相交错无序分布导致了接头强化。在激光功率继续提高到4 kW时,抗拉强度有所降低,主要原因是奥氏体含量的持续增加导致抗拉强度下降。5种试件均为典型的韧性断裂形貌,表明激光热处理后修复区仍有良好的韧性。

(4)激光热处理后修复区耐腐蚀性能有所提高,晶粒细化、奥氏体含量的增多是其耐腐蚀性能提高的主要原因。