聚变堆用奥氏体不锈钢不同激光输出模式熔丝特征

黄菁, 孙宇峰, 方超, 卫靖, 刘劲

(1.安徽工程大学,安徽 芜湖 241000;2.中国科学院合肥物质科学研究院等离子体物理研究所,合肥 230031)

0 前言

奥氏体不锈钢具有良好的耐腐蚀性、高强度和高韧性等优点,在工业领域得到广泛的应用,如海洋工程、船舶制造、飞机制造、核电领域等[1-3]。随着现代化工业的快速发展,对不锈钢焊接结构的承受载荷能力、工作强度和使用寿命要求越来越高,因此许多结构部件需要使用中大厚度奥氏体不锈钢板,也对其焊接接头质量提出了更高的要求[4]。目前工业中厚板焊接主要采用传统弧焊、电子束焊、窄间隙弧焊、激光焊等技术[5-6]。窄间隙激光填丝焊具有能量密度高、热输入小、焊接效率高等特性,在不锈钢厚板焊接领域有着显著优势,但由于其焊接特性与不锈钢材料属性,容易出现侧壁未熔合、气孔和热裂纹等焊接缺陷[7-8]。

聚变堆用316LN奥氏体不锈钢由于其焊缝结晶模式为纯奥氏体组织的特殊性,具有更高的裂纹敏感性。Karhu等人[9-10]在ITER项目的资助下对奥氏体不锈钢厚板的激光填丝焊热裂纹开展了较为系统的研究,研究发现在焊接过程中极易出现中心线裂纹。Fang等人[11]通过对ITER级奥氏体不锈钢窄间隙激光焊的凝固开裂敏感性研究,也验证了开裂敏感性很强。分析原因,全奥氏体不锈钢焊接时易产生方向性强的粗大柱状枝晶,增大了液固相线的间距,会存在较严重S,P等元素偏析现象,且成分在熔池中容易形成低熔点共晶,以液态薄膜形式存在于奥氏体柱状晶粒之间,冷却时在收缩应力的作用下容易形成结晶裂纹。

激光焊按照激光器工作方式的不同,可分为连续激光焊和脉冲激光焊。理论上来说,脉冲能量的输出具有间歇性,匙孔周期性波动对焊接熔池有一定的搅拌作用,有利于抑制焊缝组织生长的方向性、提高元素分布的均匀性,进而抑制热裂纹的形成。但目前脉冲激光焊多用于薄板焊接,鲜有对于脉冲激光填丝焊的研究,特别是面向聚变堆专用的316LN全奥氏体不锈钢。文中以聚变堆用316LN奥氏体不锈钢为研究对象,通过高速摄像系统对连续激光填丝焊和脉冲激光填丝焊焊接过程中焊丝熔化、过渡行为进行了采集和研究,分析了焊接工艺参数对焊丝熔化与熔池形貌的影响,建立了焊丝过渡行为、熔池形貌及凝固模式与热裂纹的相关性。

1 试验设备与方法

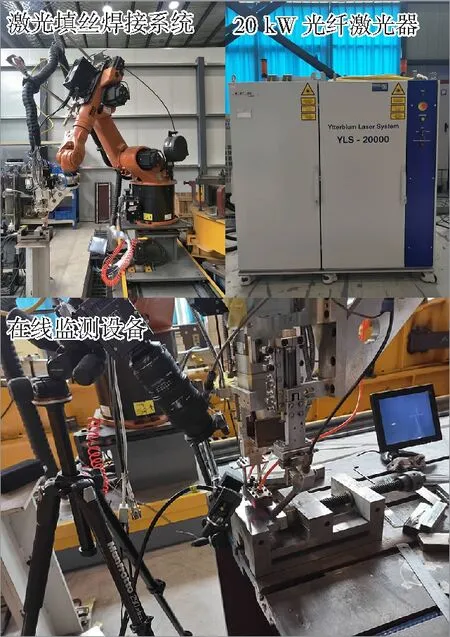

试验所用材料为超低碳奥氏体不锈钢316LN,填充材料选用Bohler直径1.2 mm的ER316LMn焊丝,其化学成分见表1。先在平板上对焊接工艺参数下连续激光填丝焊和脉冲激光填丝焊进行堆焊试验,焊接工艺参数见表2,将熔池铺展及焊缝成形较好的参数移植到坡口中进行焊接,并利用NAC MEMRECAM Q2m高速摄像机对焊接过程中焊丝的熔化、填充及熔池动态行为进行实时监测,采集频率为4 000帧/s,配备波长为808 nm的激光器对焊接区域进行照亮。试板尺寸为150 mm×100 mm×20 mm,坡口深度15 mm,钝边1 mm,单边坡口角度3°,试验前用丙酮去除坡口表面油污。试验采用的激光器型号为IPG YLS-20000,聚焦距离为300 mm,准直距离为200 mm,试验设备如图1所示。焊接试验完成后取金相试样,并进行镶嵌、打磨和抛光,采用浓度为5%的草酸进行电解腐蚀,腐蚀时间90 s,采用OLYMPUS BX51光学显微镜观察接头显微组织。

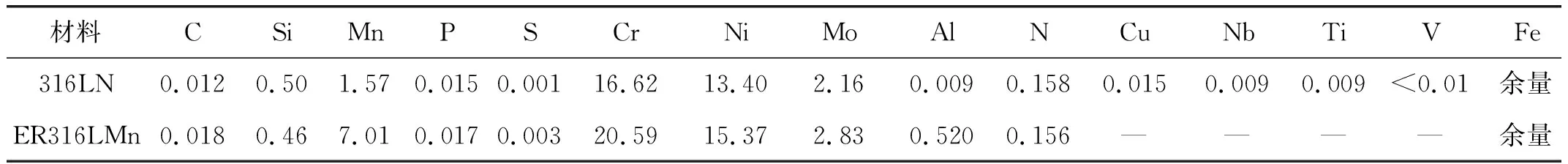

表1 316LN及ER316LMn化学成分(质量分数,%)

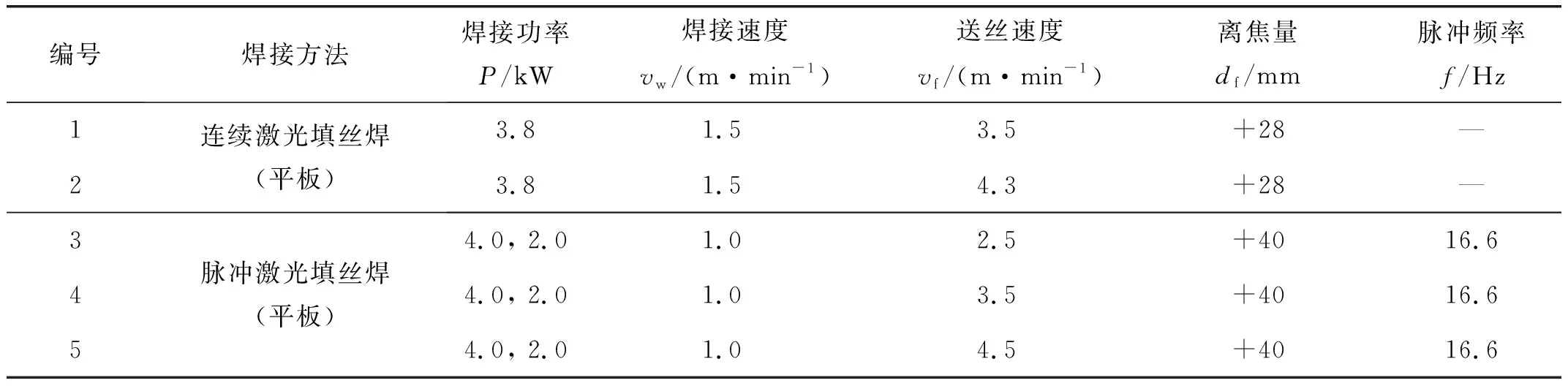

表2 焊接工艺参数

图1 焊接设备及熔池流动在线监测系统

2 结果与分析

2.1焊丝过渡行为对焊缝质量的影响

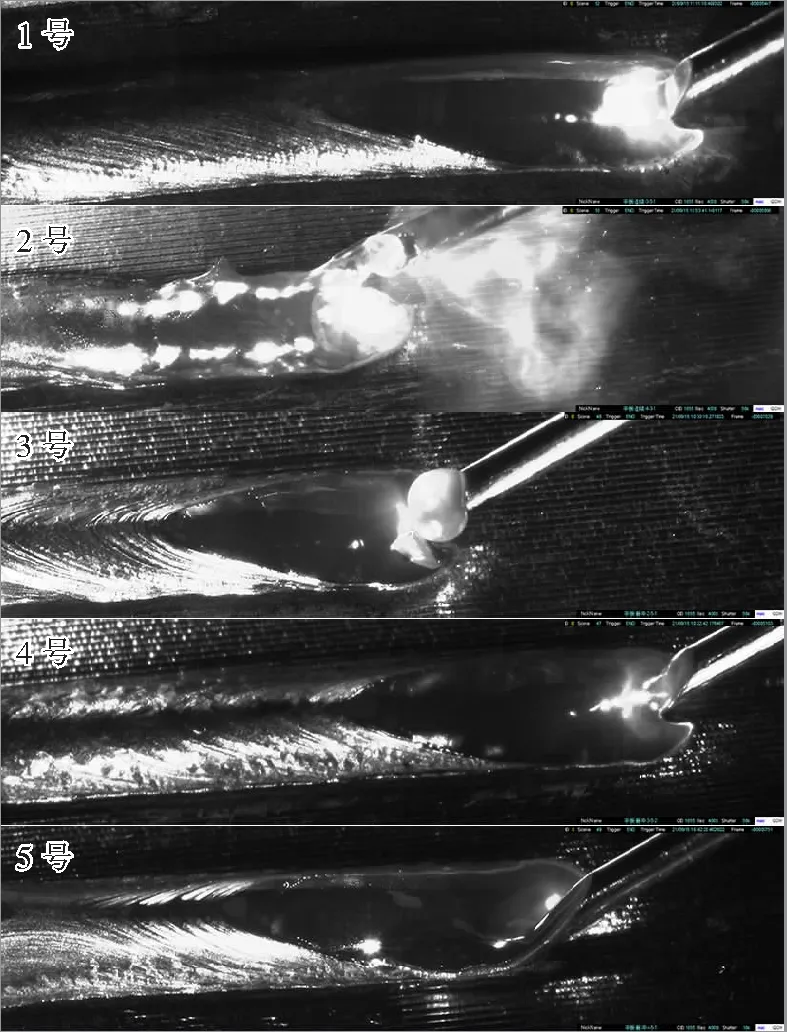

激光填丝焊的焊丝过渡行为对焊丝铺展行为有重要影响,从而影响焊缝成形。华中科技大学余阳春[8]研究发现焊丝以液桥形式过渡能获得良好的焊缝成形;刘红兵等人[12]通过对激光填丝焊焊丝熔入行为特征研究得出焊丝为液桥过渡时焊丝熔入最为理想。通过连续激光填丝焊和脉冲激光填丝焊平板对比试验,观察2种方式下焊丝过渡行为及其对焊缝成形的影响,2种焊接方式下的焊丝过渡行为及焊缝表面形貌分别如图2和图3所示。从焊丝过渡行为上看,连续激光填丝焊中采用1号焊接工艺参数时焊丝为液桥过渡,参数配合度高,主要在激光能量的照射下形成稳定的焊丝过渡,未产生飞溅、偏丝等现象,此时焊缝表面形貌成形较好。随着送丝速度的提高,2号焊缝为熔滴过渡,由于焊接速度与送丝速度不完全匹配,焊接过程中激光能量不能及时熔化焊丝完成稳定过渡,与工件表面直接接触发生弯曲现象,导致焊丝未能完全熔化产生偏移,此时激光能量主要作用在工件表面,液态金属填充量减少,铺展性差,导致流到熔池尾部液态金属不足造成焊缝余高逐渐减小,焊缝宽度不一致,成形不良。脉冲激光填丝焊中采用3号焊接工艺参数时焊丝为熔滴过渡,焊丝主要在等离子体与熔池金属蒸气的能量下熔化,在焊丝端部形成熔滴,随着焊接过程的进行熔滴由小逐步变大,聚集在焊丝端部,在表面张力和自身重力的作用下过渡到熔池中,对匙孔的冲击较大,熔滴生长过程中激光束处于脉冲激光峰值阶段时主要作用在工件上,此时相当于处于自熔焊接模式,脉冲的间歇性作用特征对熔池具有一定的搅动作用,液态金属在脉冲驱动作用下向熔池尾部流动,熔滴未能及时过渡到熔池导致液态金属填充不连续,流向熔池尾部液态金属不及时,从焊缝表面形貌可以看出表面呈“鱼鳞”特征,但焊缝金属搭接处重叠性较差,焊缝表面熔宽较窄。在4号焊缝中,送丝速度为3.5 m/min时,焊丝为液桥过渡,焊接速度与送丝速度匹配较好,熔池铺展性好,焊缝表面成形良好。随着送丝速度的提高,在5号焊缝中,送丝速度达到4.5 m/min时,激光能量来不及熔化焊丝,焊丝发生偏离,焊丝不能得到连续均匀的铺展与填充,焊缝表面成形不良。根据以上分析可知,连续激光填丝焊和脉冲激光填丝焊分别在送丝速度为3.5 m/min时可获得液桥过渡,均可获得良好焊缝成形。

图2 焊丝熔滴过渡行为

图3 焊缝表面形貌

2.2焊丝过渡对熔池形貌的影响

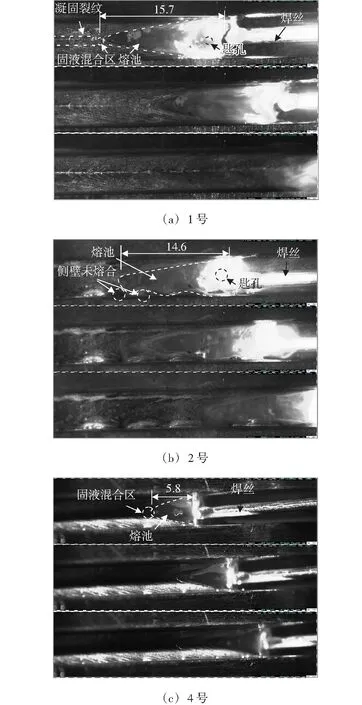

通过上述不同焊接方式下焊接工艺参数对焊丝过渡及焊缝成形的影响,选取1号、2号和4号焊缝中的焊接工艺参数进行焊接,通过高数摄像机同步记录坡口内填充层焊缝凝固动态过程及熔池形貌并进行对比分析,如图4所示。图4a显示为连续激光填丝焊在送丝速度3.5 m/min时的焊缝凝固动态过程,从图中可以观察出焊丝在液桥过渡时焊缝两侧未出现侧壁未熔合现象,焊缝整体较为平整,说明熔池中液态金属铺展性良好,但沿焊缝中心出现凝固裂纹,随着焊接过程的进行持续延展至熔池尾部的固液混合区域,产生贯穿式热裂纹,从图中可以看出熔池形貌为V字形,尾部为尖角形状,熔池整体尺寸较大较长,为15.7 mm,形成较大温度梯度,裂纹最后凝固的熔池尾部进行生长。分析认为可能是由于奥氏体组织膨胀系数较大,在激光焊接的快速冷却过程中产生较大的拉应力,激光能量的持续输入导致熔池为V字形的形貌特征,枝晶间液态金属来不及回填而形成。图4b显示在送丝速度4.3 m/min时,焊接速度与送丝速度不匹配,出现顶丝过渡导致熔池铺展性较差,侧壁出现未熔合缺陷,熔池整体形貌不规则。与连续激光填丝焊相比,图4c中脉冲激光填丝焊焊丝在液桥过渡时的焊缝凝固动态过程,在间歇性激光输入模式下熔池整体尺寸较小,侧壁熔合良好,成形良好,且未出现焊接热裂纹。对比图4a、图4b、图4c中熔池形貌可以发现,脉冲激光填丝焊接熔池长度约为脉冲激光填丝焊的1/3,且熔池尾部形貌不一致,更利于液态金属的回填速度和去除回填阻碍,且脉冲激光填丝焊熔池大小基本相等,表明焊接过程稳定。与连续激光填丝焊相比,脉冲激光填丝焊接时熔池内各区域都将受到相邻脉冲的重复作用,具有周期性,更有助于熔池的搅动和晶粒细化,可以对裂纹有一定抑制作用[13]。

图4 不同焊接方式及焊接工艺参数下的熔池形貌

2.3焊缝金相组织分析

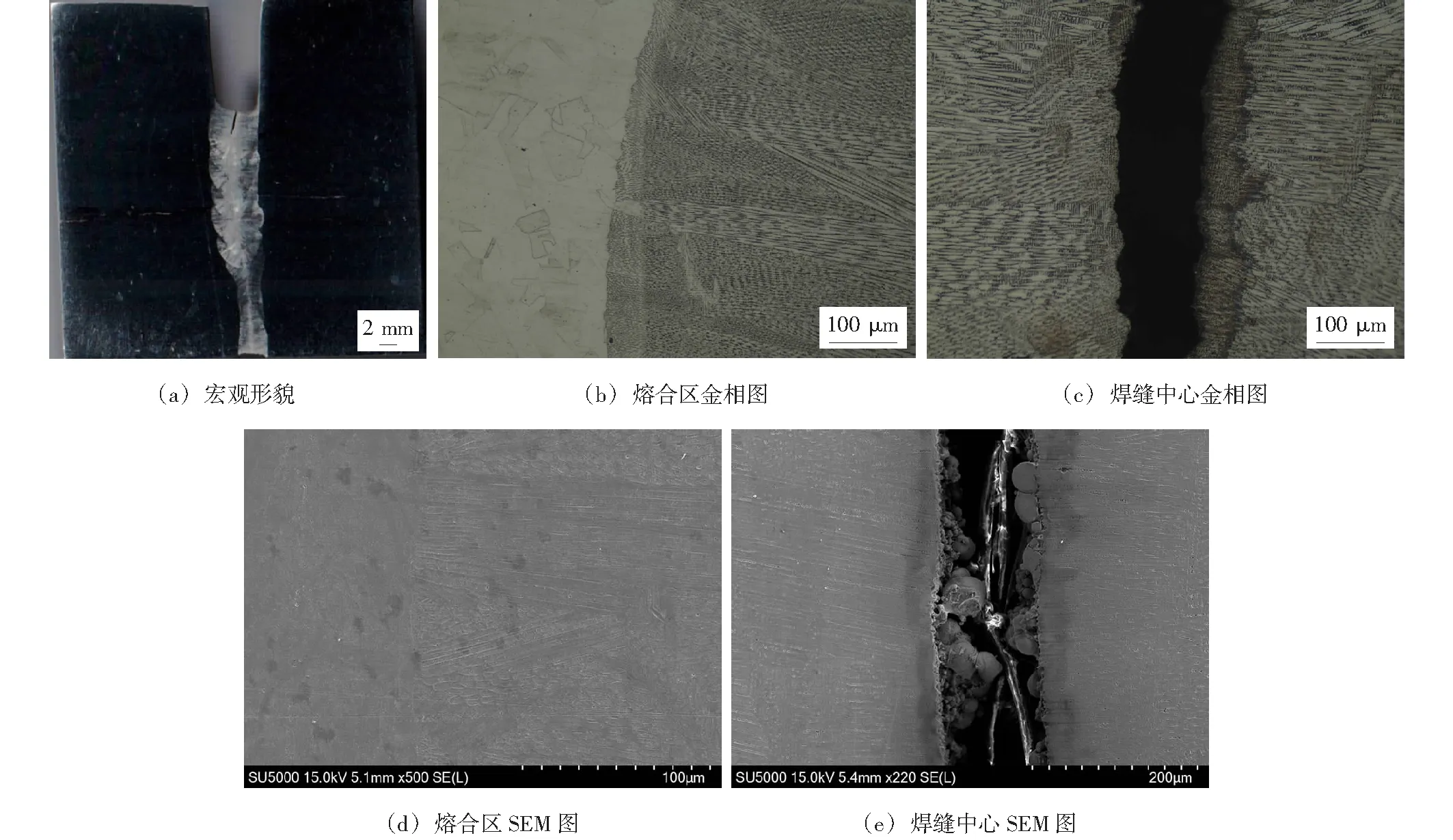

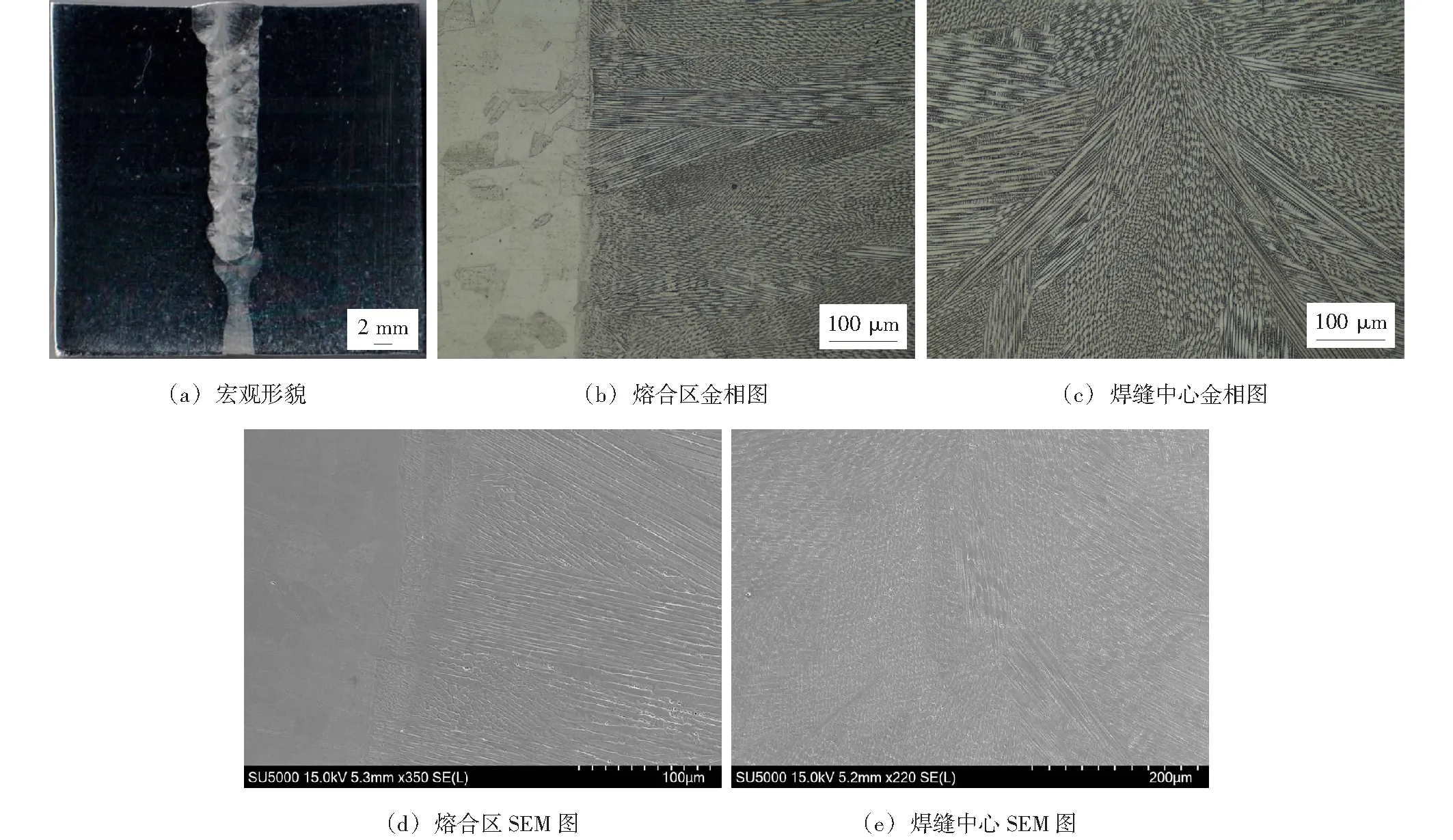

图5为1号焊接接头宏观形貌及显微组织。图6为4号焊接接头显微组织。图5a、图6a分别为连续激光填丝焊接与脉冲激光填丝焊接接头宏观截面图,图5a中焊缝中心区域有肉眼可见的焊接热裂纹缺陷,而图6a焊缝区域未发现焊接缺陷。为进一步分析焊接方式及熔丝过渡对焊缝组织的影响,采用光学显微镜及扫描电镜对图5a、图6a焊缝填充层熔合区及焊缝中心区域微观组织进行观察。图5b为连续激光填丝焊熔合区显微组织,从图中可以看出焊缝无明显热影响区,由于316LN奥氏体不锈钢组织较为均匀且为多边形晶粒,焊接过程开始阶段熔融的液态金属刚接触到母材,此时热导系数相对较高,散热速度快,快速形成大量晶核且长大生成细小晶粒。随着焊接过程的进行,在连续激光填丝焊的热输入具有连续性,焊接速度快,晶粒沿散热速度最快的方向生长,取向与母材方向相同,产生垂直于熔合线的柱状树枝晶,枝晶生长方向性强,沿着与散热相反的方向生长至焊缝中心,焊缝两边柱状晶和胞状晶呈近似对称模式生长交汇至中心线,如图5c所示。通过图5d、图5e的SEM图进一步观察,可以看出焊缝由胞状晶、柱状晶等晶粒构成,枝晶垂直焊缝中心方向生长,热裂纹沿枝晶交汇处产生并扩展。根据王甫等人[14]对316LN热裂纹产生的成因分析认为母材和焊材铬、镍当量比值接近于1∶1,液态金属凝固成一次γ相,这种一次γ相以铸态组织的形式保留到室温,焊缝金属就可以获得一次结晶的纯奥氏体焊缝,更具有裂纹敏感性。通过进一步观察连续激光填丝焊SEM图中组织发现焊缝显微组织均为纯奥氏体,没有δ铁素体,当焊缝组织为纯奥氏体时,最易产生凝固裂纹。图6中的脉冲激光填丝焊焊缝显微组织,分布着方向各异的柱状晶和等轴晶,且发现晶粒从两侧和底部向上生长,晶界处未发现任何析出相存在。脉冲具有周期性,熔池各区域将受到重复脉冲作用,图6b、图6c可知在熔合区焊缝组织刚开始以柱状晶的形态垂直于熔合线向内生长,焊缝中心区域未有焊接热裂纹,晶粒生长方向性被打乱,生长方向各向异性,分析认为可能是在脉冲的重复作用下,再次加热和熔化后,产生二次结晶,焊缝金属的显微组织晶粒生长的,枝晶间距减小,有助于抑制裂纹产生,不再开裂。通过图6d、图6e的SEM图观察可以看出焊缝由胞状晶、柱状晶和等轴晶等晶粒构成,枝晶生长方向被打乱,局部区域有等轴晶,能够抑制热裂纹的产生。

图5 1号焊接接头宏观形貌及显微组织

图6 4号焊接接头宏观形貌及显微组织

3 结论

(1)通过对比试验,发现连续激光填丝焊和脉冲激光填丝焊在焊接工艺参数为P=3.8 kW,vw=1.5 m/min,vf=3.5 m/min,df=+28 mm和P=4.0 kW,2.0 kW,vw=1.0 m/min,vf=3.5 m/min,f=16.6 Hz,df=+40 mm时熔池铺展性较好,可获得成形良好的焊缝。

(2)基于上述焊接工艺参数下,连续激光填丝焊接时熔池中液态金属从匙孔中心向两边流动再流向熔池尾部,熔池长度约为脉冲激光填丝焊的3倍,形成较大温度梯度,易出现贯穿焊缝中心的凝固裂纹及侧壁未熔合等缺陷,脉冲激光填丝焊接时焊缝的各个区域都将受到相邻脉冲的重复作用,具有周期性,有助于熔池的搅动和晶粒细化,抑制裂纹的产生。

(3)连续激光填丝焊焊缝组织以柱状晶的形态垂直于熔合线由焊缝两侧向焊缝中心对称生长,在拉应力作用下易产生热裂纹,脉冲激光填丝焊焊缝各区域在脉冲周期性重复作用下,焊缝金属的显微组织晶粒生长的方向性被打乱,可抑制裂纹产生。