水网地区铜衬垫外根焊全自动焊接技术适应性

汪宏辉, 王鹏宇

(1.中石化江苏油建工程有限公司,江苏 扬州 225009;2.国家石油天然气管网集团有限公司建设项目管理分公司,河北 廊坊 065000)

0 前言

随着中国经济的发展和能源结构的调整,大规模采用高效、清洁的天然气能源是未来的发展趋势。同时,世界各国也在不断加大对能源开发和利用的力度,石油和天然气等能源的开采、输送与储存能力已成为国民经济发展的重要标志。为适应逐步提高的天然气输送压力,进入21世纪初,具有强度高、耐蚀性好、综合成本低等特点的X80管线钢在天然气管道中的使用量逐年攀升[1-7]。由于长输管道的质量关系到整个油气管道的安全运行,尤其是输气管线,一旦破裂,将造成巨大的经济损失和人员伤亡,且造成严重的环境污染[8-9]。因此,管道的安全性和可靠性对于油气的输送和管理是至关重要的。

天然气管道发生事故的主要原因是材料/焊接/装备的失效及腐蚀,而材料/焊接/装备的失效与现场施工过程息息相关[10],故针对户外管道施工的适应性及焊缝质量进行验证和验收具有重要的工程意义。中俄东线天然气管道工程(永清—上海)南通—甪直试验段线路位于南通市通州湾示范区三余镇境内。选取南通—甪直线路(CO063-CO086)为试验段,线路水平长度9.824 km、管径1 422 mm、壁厚32.1 mm,材质为X80M。建设地点位于江苏省东南部长江三角洲北翼的南通市通州区,属北亚热带和暖温带季风气候、光照充足、雨水充沛,全年降水量在1 040 mm左右。与平原地区相比,其地貌特点为水网密布,沟、渠、河流交错成网,水田、鱼(蟹)塘密集分布,地下水位高,地基承载力差[11-12]。

中俄东线作为国家重点工程,对工程质量和工程进度提出了较高的要求。为保证工程焊接质量,全线所有管道焊接均要求采用全自动焊接方式进行焊接。同时,为了保证工期,控制成本,需提高全自动焊施工效率。为此,将平原地区成熟的铜衬垫外根焊全自动焊接工艺[13-15]用于水网地区,该工艺具有任意一站可完成根、热、填、盖焊缝的焊接,机组配置灵活,设备机头体积小,占用操作空间小,焊接速度快,根热焊可同步进行以减少裂纹倾向等特点,可大大降低水网地区对管道施工带来的不利影响。因此,文中针对该工程水网地区管道施工特点进行了以下铜衬垫外根焊成套技术现场验证试验,以获得成形良好、性能达标的X80管线钢焊缝。

1 验证材料及方法

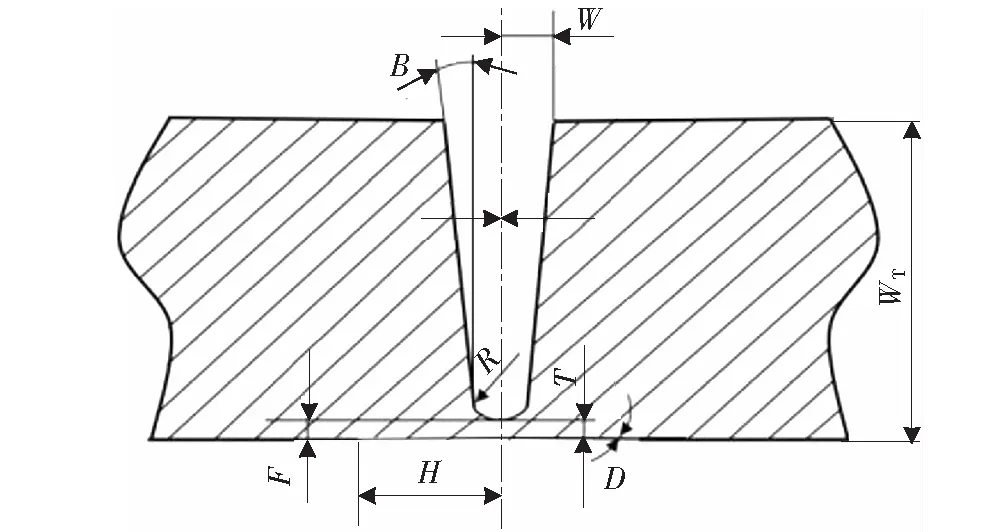

验证钢材采用南通-甪直线路用管,材质为X80M,管径1 422 mm,壁厚32.1 mm;采用对接接头,坡口形式为U形,如图1所示。焊接层道类型包括根焊、热焊、填充焊和盖面焊,层道数分别为17层和18道;焊接设备包括焊接站、坡口机和铜衬垫内对口器;焊丝选用林肯焊丝,其规格为φ1.0 mm;为避免空气干扰,选用50%Ar + 50%CO2的混合保护气体。

图1 焊接坡口示意图

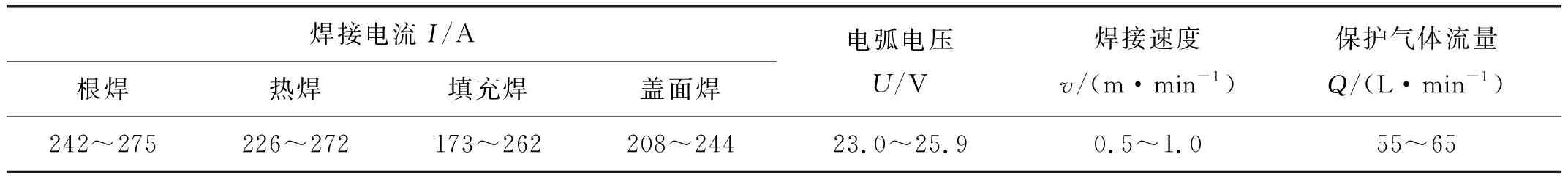

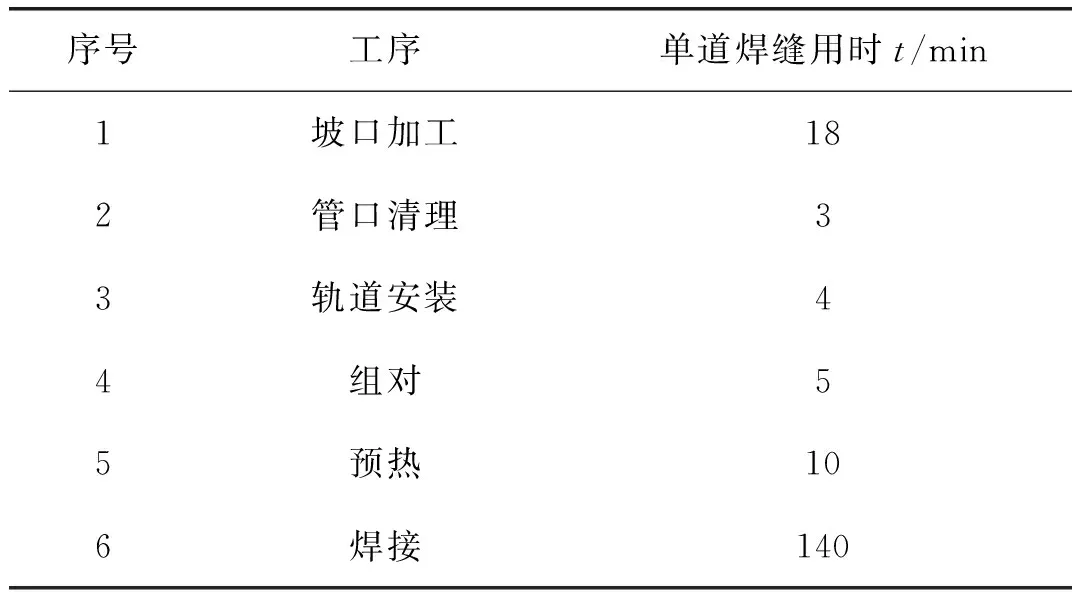

焊接试验在水网地区高温潮湿条件下进行,为避免咬边缺陷和晶粒组织过分粗大,随着焊道和层数的增加,焊接电流逐渐减小。焊接工艺参数依照试验室得出的铜衬垫外根焊焊接工艺规程,见表1。初设人员、设备、工机具配置,组建整装机组进行现场10道焊缝施焊,收集施工时段的气候、重型设备倾侧角度、各工序用时等数据进行分析。随后通过对焊缝质量与性能测试来验证铜衬垫外根焊全自动焊接成套技术在水网地区的施工适应性。焊缝质量与性能测试内容包括按照GB/T 31032—2014《钢质管道焊接及验收》要求对焊缝的外观检测、射线探伤及全自动相控阵超声检测,验收一次性合格后,随机抽取2道焊缝按国家管网集团公司行业标准DEC-NGP-G-WD-002-2020-1《油气管道工程线路焊接技术规定》要求进行理化试验并按标准验收。理化性能试验项包括横向拉伸、纵向拉伸、弯曲、刻槽锤断、低温冲击、宏观金相、硬度、裂纹尖端张开位移。

表1 焊接工艺参数

2 试验结果与分析

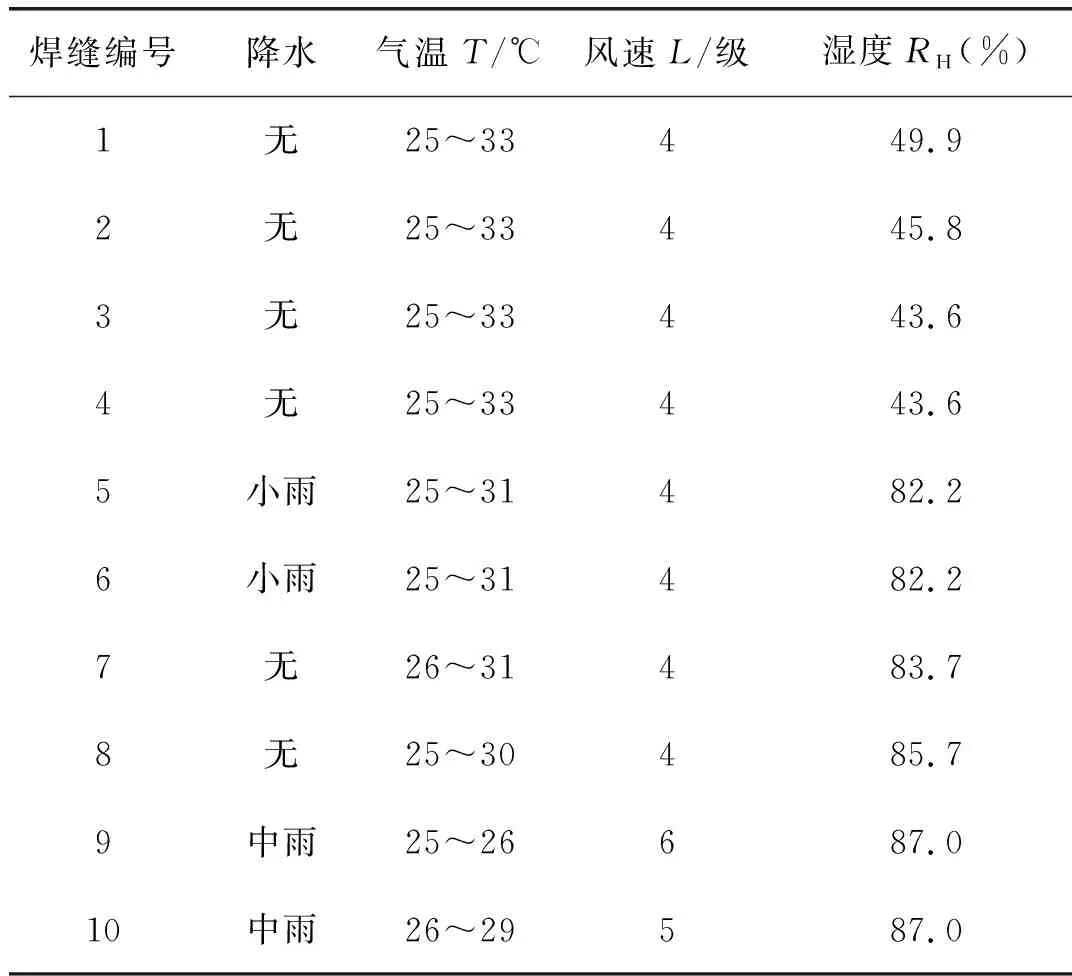

2.1气候对施焊的影响

降雨和高温是验证期间对自动焊施工影响最大的2个气候因素。表2为验证期间的气候情况,表中可见,在施工部分时段出现中雨天气,该情况下无法施工:主要表现在焊接前道工序(组对)上,雨水虽然对设备影响不大,但会造成坡口生锈后无法在焊接前再次清理,尤其是钢管内表面,其次是工作期间视线不佳,存在安全风险。验证期间最高温度为33 ℃的高温时段施工难度也较大,主要表现在午后气温达到33 ℃时,防风棚内环境温度高达41.4 ℃,焊接操作时员工体能消耗较快,存在中暑风险,从而对熔池关注度下降,存在焊接质量下降倾向。由于焊接施工采用全封闭防风棚,验证期间最高为6级的风速对施工无任何影响。验证期间空气的最大湿度为87%,焊接前预热及层间温度的控制可完全消除环境湿度对施工的影响。

表2 自动焊施工部分时段气候条件

2.2地质条件对施焊的影响

为防止施工过程中重型设备陷入土中,在重型设备的施工位置铺设16 mm厚、5.7 m×1.5 m的钢板作为支撑,每块钢板需承受的重量包括1根φ1 422 mm×32.1 mm的钢管重量和一台吊管机的重量。在施焊过程中,发现吊管机吊装1根钢管行驶到组对位置时钢板即开始单侧下陷,10 min组对结束后测得沿钢管侧倾斜角度最大达到7°,如图2所示,预热10 min后测得倾斜角仍然为7°,由此可以确定在此重量下地基下陷发生在组对过程的1~10 min内。当吊管机单侧受重力影响发生倾斜后,其并不是无止境地倾斜,在吊管机履带下钢板左右的地基达到一定承载平衡点后将不再发生单侧下陷,而是可能会发生轻微的肉眼无法察觉到的整体下陷。通过预热10 min后撤离加热装置,发现再次测得的组对间隙与未加热前数据相同,故水网地区地基下沉对自动焊施工无影响。

图2 地质条件对施工的影响

2.3施工工效分析

根据现场完成的10道焊缝试验数据值,取各工序用时的平均值设定为该工序用时,见表3。完成一道焊缝除上述主要作业工序外,还由若干辅助工序组成,为测算出流水线作业工效,需将单站完成1道焊缝所发生的所有耗时工序细致拆分,通过分析同一时间段可并联完成的工序,最终得到单站完成1道焊缝的流水作业工效约为150 min。

表3 各工序用时表

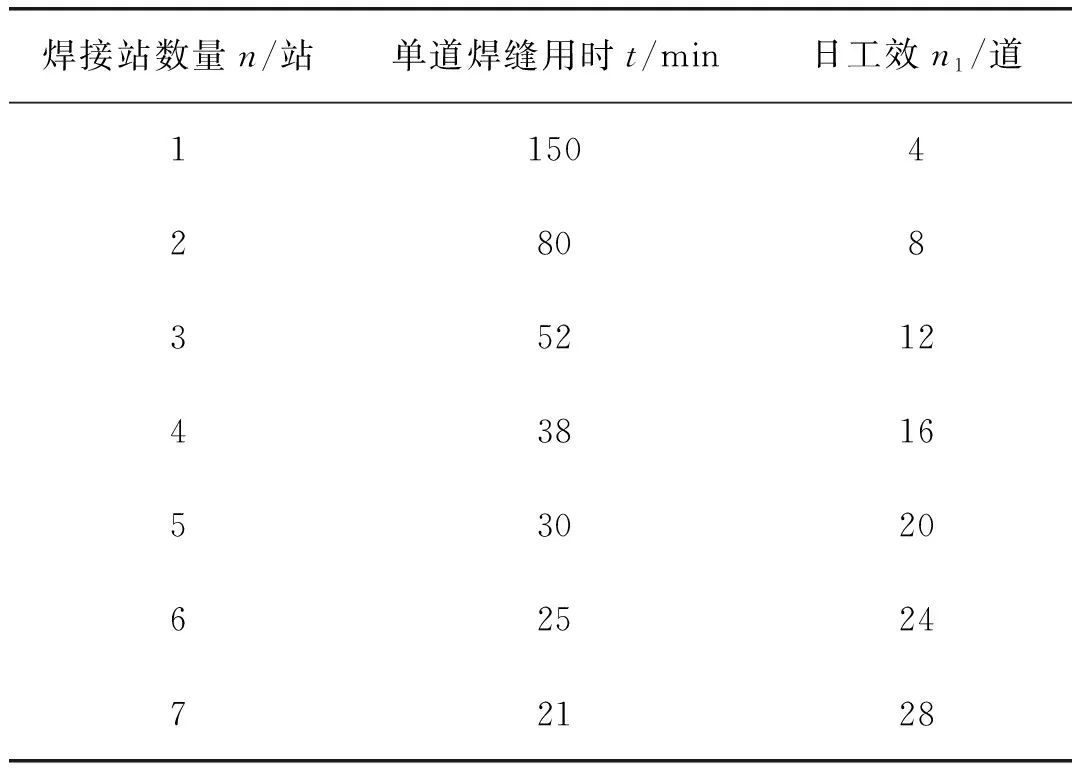

由长输管线流水线施工特点可知,如采用多站流水线作业完成一道焊缝最快的工效为:组对+预热+焊接(第一站)。为达到每日最高工效,需要配置一定数量的焊接站在同一时间段对1道焊缝不同工序同时作业,从而形成流水线作业。表4为不同焊接站数量条件下的单道焊缝工效和10 h工作制下的日工效,可见焊接站为7站时单道焊缝工效仅21 min,此时焊接站在流水线作业过程中的利用率达到最高,同时计算得到的日工效为28道。

表4 工效表

2.4焊缝质量分析

对焊接得到的10个焊缝逐一检验,发现其整体成形均匀一致、美观,呈“鱼鳞纹”形貌,表面无任何气孔、裂纹、未焊透、夹杂等缺陷,盖面高度为0.8~1.9 mm,宽度为11.0~11.9 mm,错边量为0.2~1.5 mm。焊缝宏观形貌如图3所示。图3a为焊缝整体形貌,图3b~图3d依次为2号、5号和9号焊缝局部焊缝宏观形貌。进一步对焊缝进行无损检测,发现所有焊缝均一次合格,其中1级片占比54%,2级片占比46%。缺陷主要为单个气孔和局部不连续的未熔合,未发现熔铜及其造成的裂纹。单个气孔属于GMAW熔化极气体保护焊工艺特性导致的缺陷,为偶发的正常现象;而局部不连续的未熔合一方面是由于32.1 mm的壁厚较大,而坡口角度小,致使角向磨光机在打磨接头时视线不佳,另一方面是由于砂轮片厚度的增加,打磨还未完全掌握,后期多加磨合,通过使用磨光机经验的积累,可以减少或避免此类缺陷的产生。

图3 焊缝宏观形貌

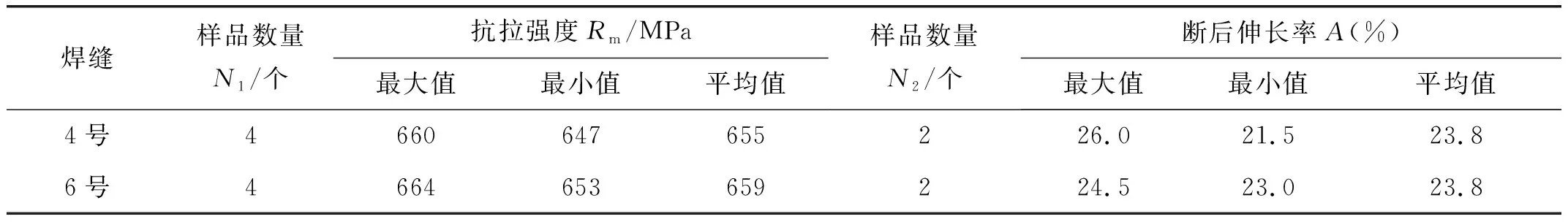

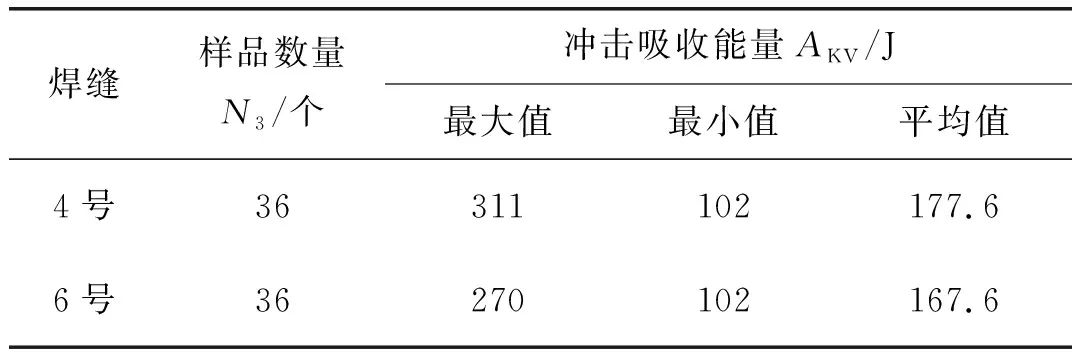

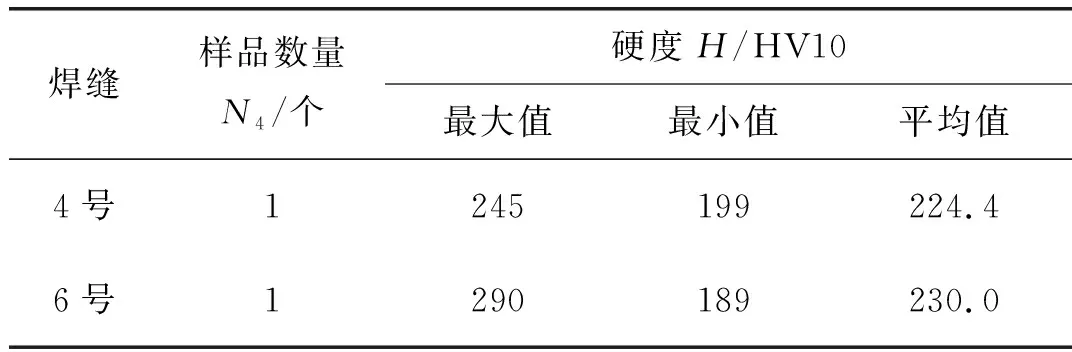

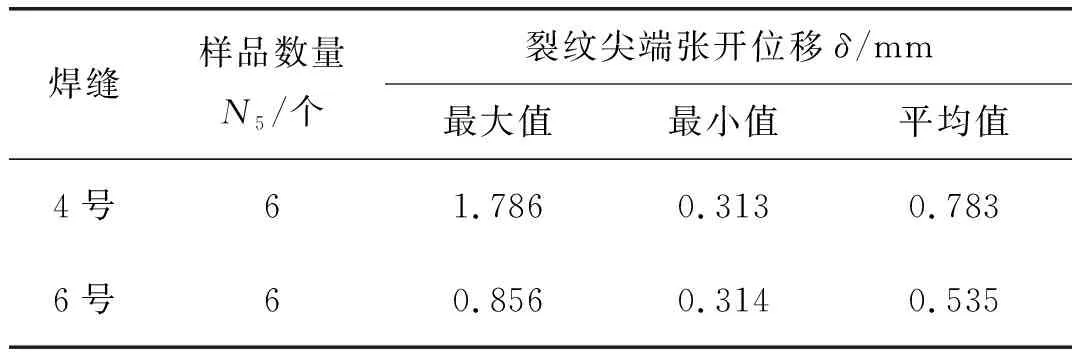

从验证焊缝中随机抽取2道焊缝进行理化性能试验,与验收标准对比均满足要求,结果见表5~表8。接头的抗拉强度647~664 MPa,且断裂位置均在热影响区,断后伸长率21.5%~26.0%,表现出良好的塑性;夏比V形冲击试验中,在-10 ℃温度下,2道焊缝的冲击吸收能量最低值均为102 J,超过验收标准;焊缝的硬度189~290 HV10;焊缝的裂纹尖端张开位移0.313~1.786 mm,表现出良好的断裂韧性。背弯和侧弯试验中,4个背弯和8个侧弯试样的表面均未发现裂纹,满足评定要求;刻槽锤断试验中,4个试样均未发现未熔合、气孔和夹渣等缺陷;宏观金相试验中,焊缝成形良好,未见气孔、夹渣、裂纹等缺陷。

表5 拉伸性能

表6 冲击性能

表7 硬度

表8 裂纹尖端张开位移

3 结论

(1)水网地区的降水(中雨及以上)和高温(≥33 ℃)对施工存在不利影响,而6级风速和87%的湿度几乎没有影响;地基因降水导致的组对设备吊管机施工的最大倾斜角度为7°;通过合理配置人员和设备设施,可克服上述不利因素对自动焊施工的影响。

(2)采用试验室得出的铜衬垫外根焊焊接工艺规程,可在水网地区进行X80、管径不大于1 422 mm、壁厚不大于32.1 mm油气管道的施工作业,并可按国标GB/T 31032—2014《钢质管道焊接及验收》和国家管网集团公司行业标准DEC-NGP-G-WD-002-2020-1《油气管道工程线路焊接技术规定》验收。铜衬垫外根焊全自动焊接成套技术可在水网地区进行。

(3)焊接站配置的数量与各自的日工效呈线性关系,焊接站为7站时,日工效可达28道,且此时焊接站在流水作业中的利用率最高。