DP590镀锌双相钢CMT焊接接头显微组织及力学性能

刘岩, 刘晓昂, 张琳琳, 杜安娜, 刘兆真, 贺春林

(1.辽宁省先进材料制备技术重点实验室,沈阳 110044;2.沈阳大学,沈阳 110044)

0 前言

汽车轻量化是近年来为缓解汽车尾气带来的大气污染而产生的一项重要课题,相关研究显示汽车车身自重消耗的能量在汽车的能量消耗中占有不小的比例,若将车身的自重减掉一半,CO2的排放量将会减少将近13%,从而缓解尾气带来的污染[1]。但若只为满足轻量化而盲目减重,势必会影响汽车的使用性能和安全性,因此在材料和工艺的选择上要格外注意,不能因强调减重而忽略了对材料强度的考量[2]。

高强度钢是目前汽车车身制造中的重要轻量化材料,高强度钢与其他钢材相比,具有重量低、强度高的优势,在一段时间内会成为车身制造材料的首选[3]。到目前为止,高强钢在车身上的应用占比已将近50%[4]。而DP590镀锌双相钢作为高强钢中的一种,其成形能力好,具有良好的耐腐蚀性,具有较高的强度的特点使其在汽车车身制造中应用广泛[5-6]。

焊接技术在汽车制造中应用广泛,焊接工艺多种多样,得到业内人士广泛研究[7]。冷金属过渡焊接技术(Cold metal transfer, CMT)是一种基于短路过渡的改进MIG焊接技术[8-9]。CMT工艺由于其热输入低、焊接效率高、焊缝均匀、飞溅少及形变小等特点得到广泛应用[10-12]。CMT焊接技术的应用主要集中在薄板焊接及异种金属的焊接,在镀锌钢板焊接中亦是具有很大的优势[13-15]。因此,文中研究了DP590镀锌双相钢CMT焊接接头的组织和性能,该研究具有理论和实用性意义。

1 试验材料及方法

母材选择DP590热镀锌双相冷轧钢(厚度为1.0 mm),焊丝选择φ1.0 mm BHG-2M的焊丝。DP590镀锌钢化学成分见表1,力学性能见表2。用线切割将母材切割成尺寸为150 mm×150 mm的试板,利用Trans Puls Synergic 3200 CMT数字化焊机对切割后的试板进行搭接焊接,参数设置如下:送丝速度3.0 m/min,焊接速度400 mm/min,弧长修正系数0。

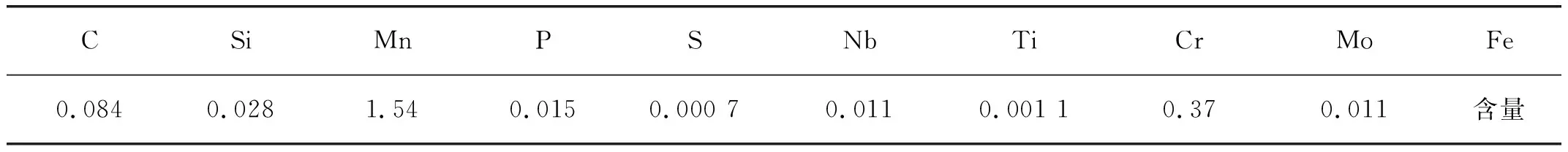

表1 DP590钢化学成分(质量分数,%)

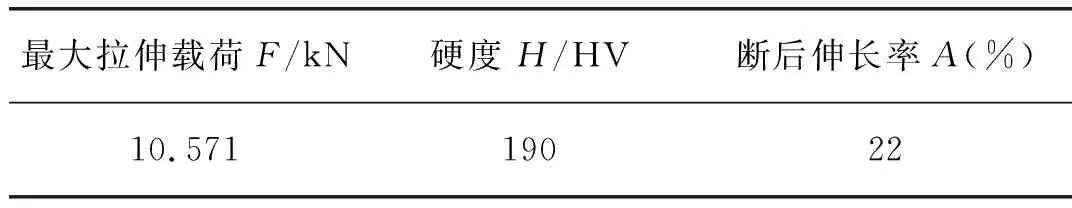

表2 DP590钢力学性能

将焊接后的试板切割成尺寸为10 mm×30 mm的试样,使用型号为OLYMPUS BX51M的金相显微镜对接头组织进行观察;利用型号为X’Pert Pro MPD 的X射线衍射仪(XRD)对接头的物相组成进行分析;采用型号为S-4800的扫描电子显微镜对接头的微观组织及拉伸断口形貌进行观察,使用能谱分析仪(EDS)分析元素成分分布。

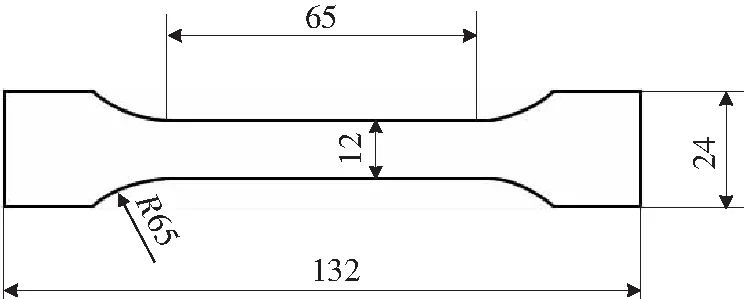

力学性能测定主要通过拉伸试验和硬度试验。拉伸试验采用型号为CMT5105的微机控制电子万能试验机,在拉伸试验前,要在试样两端放置2个垫片来消除厚度差,目的是保证拉伸力始终沿中轴线方向。图1为根据GB/T 2651—2008《焊接接头拉伸试验方法》标准设计的拉伸试样尺寸。硬度试验使用402MVD数显维氏硬度计来分析接头各区域的硬度变化(测量点间距300 μm,压头载荷1.96 N,保持时间10 s)。

图1 拉伸试样尺寸

2 试验结果与分析

2.1焊接接头微观组织

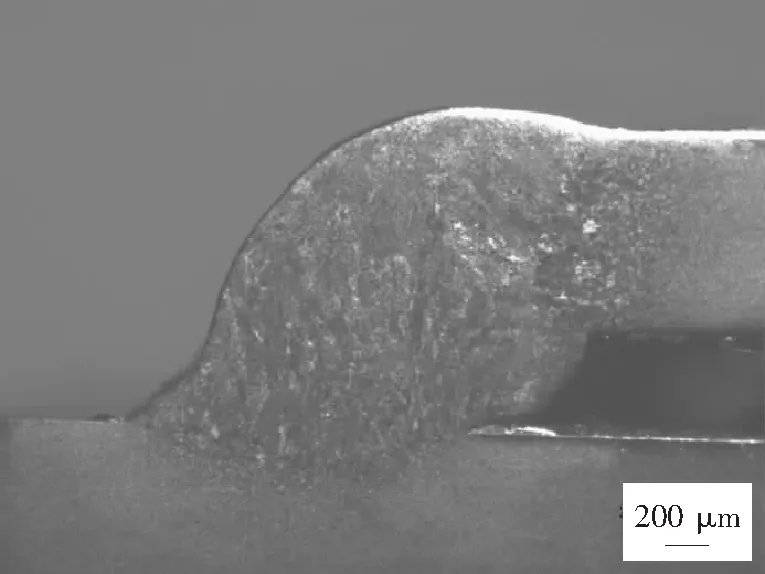

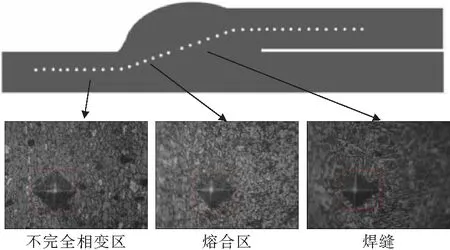

焊接接头主要由3部分组成,分别为焊缝(WZ)、热影响区(HAZ)、母材(BM),其中热影响区又分为不完全相变区、细晶区、粗晶区、熔合区4部分。图2为焊接接头横截面的截面形貌,可看出CMT搭接焊后焊缝成形良好,不存在明显缺陷。图3所示为接头处各区域显微组织形貌,焊缝主要由板条状马氏体组成,具有较高的强度和硬度,综合力学性能优良。在焊接热的作用下,热影响区温度达到Ac3线以上,组织变为全奥氏体,奥氏体晶粒受热急速长大变粗,形成粗晶区,部分组织发生马氏体转化,马氏体是淬硬相,提高了材料的强度和硬度,同时该区铁素体组织也随着长大,韧性会有所降低。不完全相变区的组织主要是铁素体,马氏体含量与其他区域相比较少,由于铁素体的强度和硬度较低,该区极易软化,因此不完全相变区成为整个焊接接头的薄弱环节。细晶区主要由较多的马氏体及少量贝氏体组成,此区域显微硬度较高。

图2 焊接接头横截面形貌

图3 焊接接头显微组织

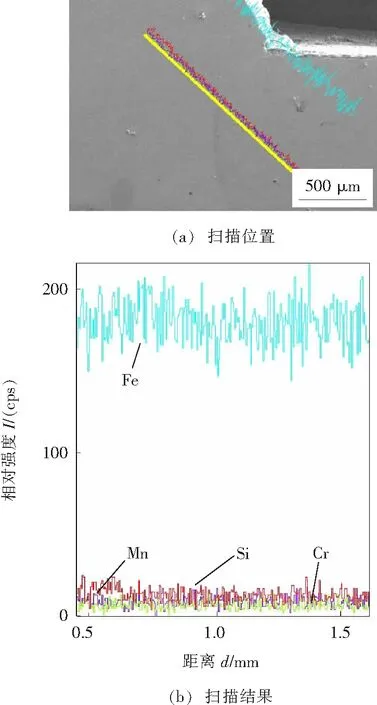

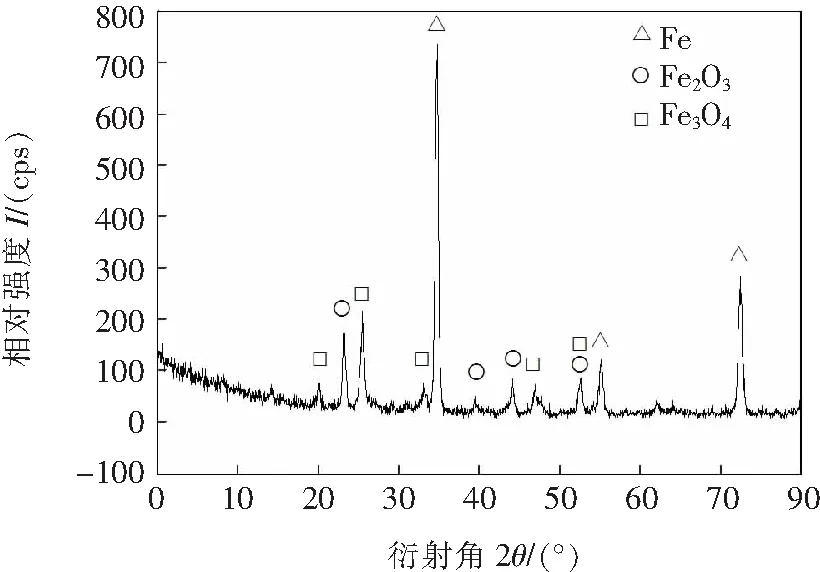

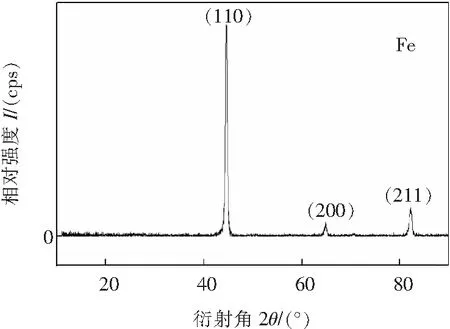

为探究焊接接头元素分布及物相组成,使用了EDS及XRD对焊接接头进行了检测。图4为接头元素EDS线扫描结果;图5和图6为焊缝上表面与横截面物相组成XRD图。通过EDS线扫描检测发现,接头处主要化学成分为Fe, Mn, Si及Cr元素。通过对接头上表面及横截面进行XRD检测分析发现,上表面物相组成主要有Fe,同时还存在铁的氧化物Fe2O3和Fe3O4,而横截面物相成分仅有Fe。综合EDS及XRD分析结果,均未发现Zn元素的存在,由此可见在焊接过程中焊缝处的Zn元素完全蒸发。这是由于焊接时,焊接热要达到基板的熔点,对于镀锌双相钢来说,Zn的熔点远低于钢的熔点,焊接时锌会首先熔化,并且在凝固前,Zn有足够的时间蒸发出去,所以焊缝处基本上不见Zn元素。

图4 焊接接头EDS线扫描结果

图5 焊缝上表面XRD图

图6 焊接接头横截面XRD图

2.2焊接接头力学性能

2.2.1拉伸性能

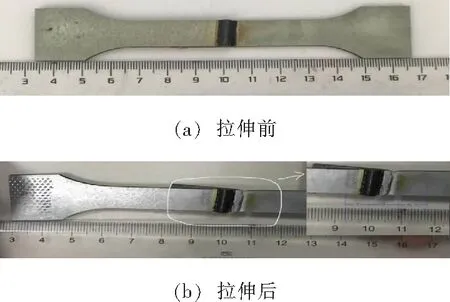

拉伸试验前后试件尺寸对比如图7所示,拉伸后试件明显伸长,主要在断后焊缝所在一侧,并且主要是在热影响区处伸长,断口处可见明显缩颈现象,断口截面变薄,断裂位置处于焊接热影响区。

图7 拉伸前后试件尺寸对比

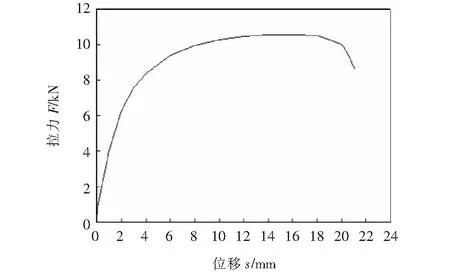

图8和图9分别为母材和焊接接头的拉伸力-位移曲线。根据两图可得,所承受最大载荷:母材为10.57 kN,焊件为10.48 kN;断后伸长率:母材为22%,焊件为18%。对比发现,焊接接头试件承受最大载荷较母材相比降低较少,而断后伸长率与母材相比降低较多。这是由于焊接带来大量的热,使得热影响区处晶粒严重长大,致使晶粒粗大。晶界是位错运动的障碍,晶粒粗大时,晶界数量与细小晶粒相比减少,因此位错运动障碍的数目有所减少,利于位错穿过晶界,促使下一位错源开动,由于位错的运动与增值,产生了宏观可见的塑性变形。粗大的晶粒利于位错的运动,从而降低材料强度。晶粒越细小时,塑性变形能够分散在更多个晶粒中进行,不容易产生较大的应力集中,延展性较好,反之晶粒越粗大,每个晶粒所分担的塑性变形量越多,应力集中较大,延展性便较低,并且晶粒越粗大,越利于裂纹扩展,韧性下降。

图8 母材拉伸力-位移图

图9 焊件拉伸力-位移图

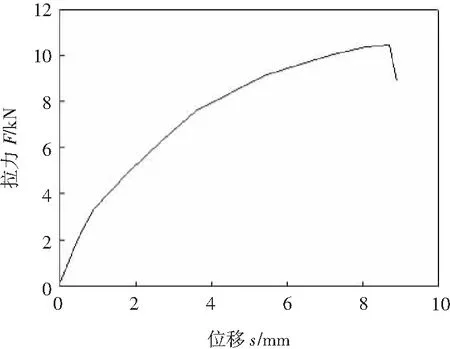

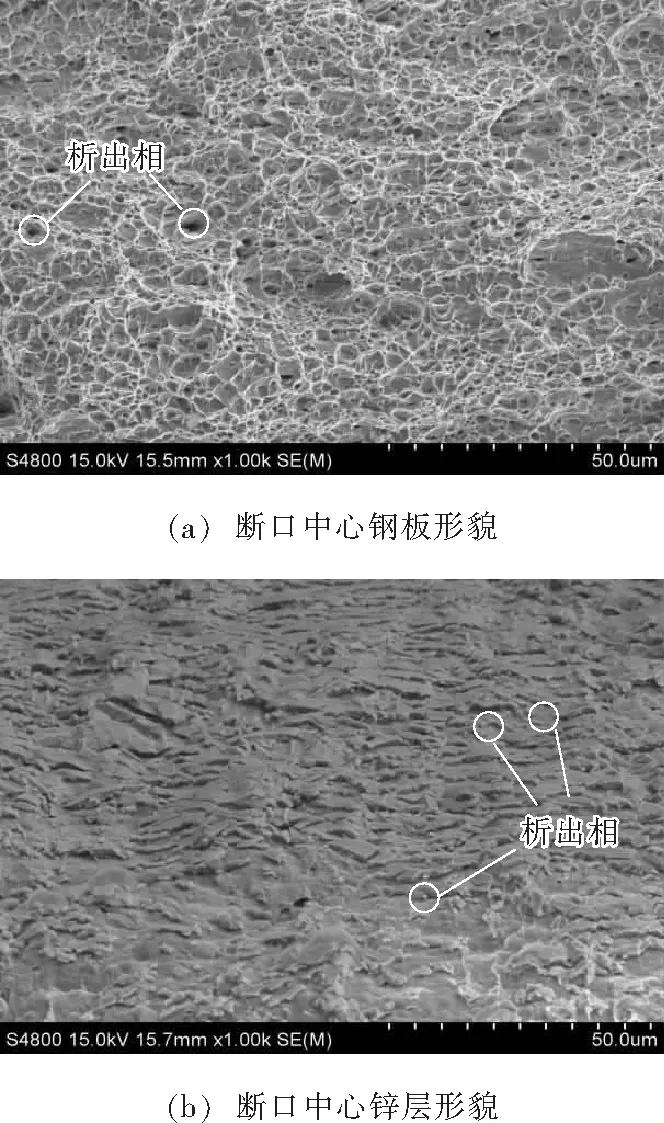

使用SEM观察焊件拉伸断口中心处基体和锌层的形貌特征,如图10所示。断口中心钢板处存在大量的大小不同、深浅不一的韧窝,撕裂棱也清晰可见,属于典型的塑性断裂。而断口中心锌层处呈现出解理断裂的特征。拉伸试验中焊件断裂发生在不完全相变区,该处为软化区,强度较低。宏观上看,试件在受到载荷作用时,产生塑性变形,随着载荷的持续作用,试件的受力状态从单向应力状态逐渐变成平面应变状态,产生应力集中,最后试件断于应力集中处。微观上看,钢中存在析出相,在析出相周围易因塑性变形导致应力集中,析出相被撕裂,形成微孔,随着大量微孔的聚集产生韧窝,以致宏观上产生缩颈现象。

图10 焊件拉伸断口SEM形貌

2.2.2显微硬度

为了探究焊后各区域显微硬度的变化,利用数显维氏硬度计,对焊接接头及其附近区域的显微硬度进行测量,方向从焊缝左侧边缘至另一侧母材,测量位置及压痕如图11所示,显微硬度分布如图12所示。由分布图得知,显微硬度基本上以焊缝区为中心呈对称分布。其中,焊缝区显微硬度分布较均匀,平均显微硬度最大,约为260 HV。热影响区显微硬度从靠近焊缝区一侧至另一侧方向呈先上升后下降的趋势,平均约为250 HV。热影响区中的细晶区显微硬度最高,约为320 HV。母材区显微硬度最低,平均约为180 HV。结合显微组织分析,这是因为在焊缝区的马氏体含量大于热影响区与母材区,马氏体是淬硬相,且在焊接热作用下,焊缝成分均匀,马氏体组织分布均匀且体积增大,此处硬度较高。而热影响区中细晶区出现局部硬度升高,这是细晶强化的结果。不完全相变区的铁素体的体积比母材区大,铁素体强度和硬度较低,组织不均匀,因此此处硬度最低,并称该处为软化区,经测量软化区宽约0.3 mm。

图11 测量位置及其压痕

图12 显微硬度分布

3 结论

(1)CMT搭接焊DP590镀锌钢能够得到成形良好、无明显缺陷的焊接接头。焊缝显微组织主要是板条状马氏体,热影响区的粗晶区显微组织主要为板条状马氏体及少量铁素体,细晶区的主要显微组织为马氏体和少量贝氏体,不完全相变区主要是铁素体,且含量有所增加,并发生软化。

(2)在文中试验条件下,焊件能够承受最大拉伸力为10.48 kN,稍低于母材10.57 kN。宏观上,拉伸断口存在缩颈现象,断裂位置在热影响区。微观上,断口处出现大量韧窝,为典型塑性断裂。

(3)显微硬度分布不均匀,各区域平均显微硬度由大到小依次为:焊缝(约260 HV)、热影响区(约250 HV)、母材(约180 HV)。硬度最高处为热影响区中的细晶区,约为320 HV;硬度最低处在不完全相变区(热影响区与母材交界处),约为170 HV。