基于神经网络的药芯焊丝GMAW发尘率预测

吴凯, 卜智翔, 罗佳, 朱师琦, 王立世

(1.湖北工业大学,武汉 430068;2.绿色轻工材料湖北省重点实验室,武汉 430068)

0 前言

GMAW焊接过程中产生的焊接烟尘包含有纳米级金属氧化物初始颗粒的团聚体[1-2],人体吸入这些焊接烟尘会诱发严重的肺病[3]。焊接工艺是影响焊接发尘率大小的关键因素之一[4-5], 通过优化焊接工艺参数可以达到降低焊接发尘率的效果。

焊接发尘率的影响因素复杂繁多,存在非线性特征,而人工神经网络具有强大的自学习和高速寻找优化解的能力,对试验数据进行训练后,即可模拟预测出试验结果,实现复杂非线性关系映射,在焊接质量检测和工艺参数优化等领域使用广泛[6-8]。Vimal等人[9]以焊条电弧焊工艺参数为输入变量,建立了以发尘率程度等级、飞溅熔渣、烟尘总量等多个输出的BP神经网络预测模型。该模型预测结果准确度较高,但并未对发尘率的具体数值进行预测。

为了提高预测的准确性,研究将基于GMAW药芯焊丝焊接发尘率的实测数据,通过选用合适的神经网络预测模型,并采用遗传算法优化神经网络的权值和阈值,建立焊接主要工艺参数与焊接发尘率之间的预测模型。该模型对优化焊接工艺,控制药芯焊丝的发尘率,减少焊接烟尘的排放,具有理论指导意义。

1 试验步骤

1.1试验装置及材料

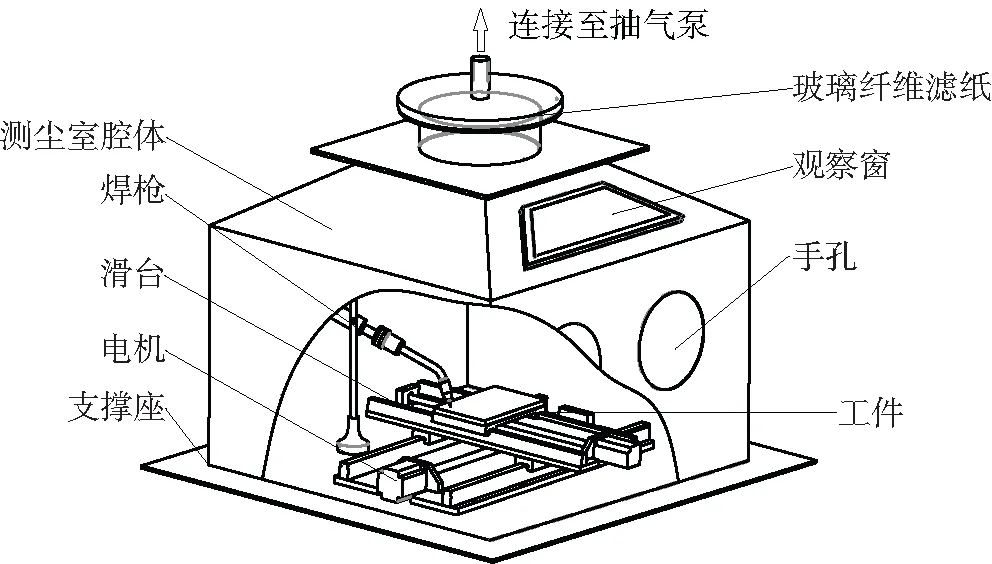

基于滤膜称重法,采用自行设计的焊接发尘率测量装置进行试验,试验装置如图1所示[10]。该装置由运动控制系统、数据采集系统以及测尘室腔体组成,满足ISO 15011-1:2009[11]国际标准要求,气密性良好,可有效采集焊接烟尘,且能够实现试验参数的记录和储存。使用测量精度至0.1 mg的电子天平(JA5003B)来测量烟尘质量。试验材料涉及到母材、药芯焊丝和滤纸3种材料。选用尺寸为300 mm×150 mm×20 mm的母材Q235B,直径为1.2 mm的药芯焊丝E501T-1和直径为280 mm的滤纸JK14058作为试验材料。

图1 焊接发尘率测量装置

1.2焊接发尘率的测试方法

测试前先对滤纸进行称重,每张滤纸测量3次后取平均值,测量完成后放入密封袋中保存。在半封闭条件下对焊接烟尘进行抽滤,并通过滤纸收集焊接烟尘,最后再次测量滤纸的重量,通过滤纸前后的质量变化及焊接时间,即可计算发尘率。

焊接发尘率是在焊接过程中单位时间产生的焊接烟尘质量,表示为:

(1)

式中:RFF为焊接发尘率,mg/min;m1为焊接前滤纸的质量,mg;m2为焊接后滤纸的质量,mg;Δt为焊接时间,s。

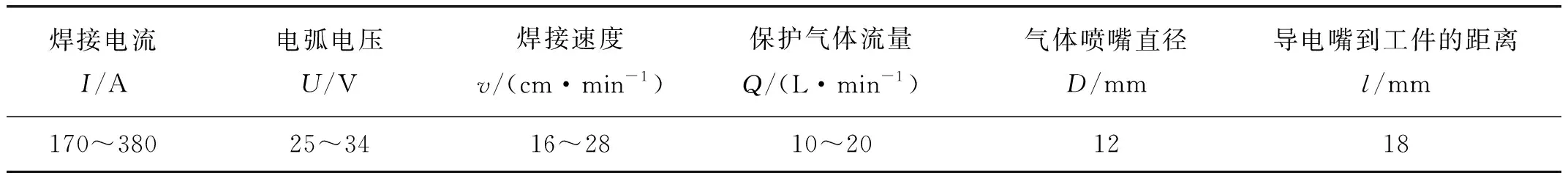

GMAW焊接工艺参数见表1,根据ISO 15011-1: 2009的测试要求和规程,测量了139组数据。

表1 GMAW焊接工艺参数

2 神经网络模型

2.1BP神经网络

BP神经网络是一种梯度下降单向传播算法,运用误差反向传递的多层前馈神经网络。其由输入层、隐含层和输出层组成,每一层都连接到下一层。在学习过程中,每个输入节点与某个权值相关联,此权值将一部分输入带到神经元进行处理。输入信号通过隐含层非线性变化作用于输出节点,借助激活函数和传递函数将其转换为输出信号。输出与期望输出不相符时,则转入误差的反向传播过程,以调整连接的权值和阈值,从而使输出层的均方误差(MSE)的总和最小[12]。隐含层神经元数量主要是通过试错法确定的。

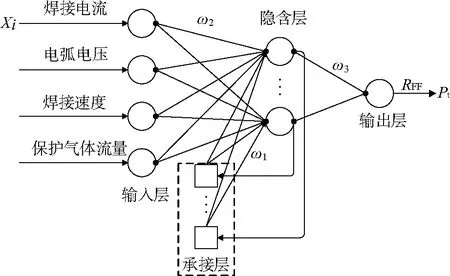

模型将以GMAW的4个主要参数:焊接电流、电弧电压、焊接速度和保护气体流量作为输入量,焊接发尘率的预测值作为输出量,即输入层和输出层的神经元个数分别为4和1。隐含层的神经元个数a2由公式确定:

(2)

式中:a1和a3分别为输入层和输出层的神经元个数;n为区间[0,10]之间常数,用试错法确定隐含层最佳神经元个数为7个。激活函数选择双曲正切函数,其表达式为:

(3)

在算法迭代调整误差的过程中,如果连续迭代 6 次无法降低误差值,则结束训练任务。

2.2Elman神经网络

Elman神经网络在BP神经网络的基础上增加了一个承接层,其特征是延时和存储隐含层的输出,并反馈到隐含层的输入。这种自反馈模式增加了神经网络处理动态信息的能力。Elman神经网络的输入层和输出层的神经元个数与BP神经网络相同,分别为4个和1个,隐含层的神经元数目参考BP神经网络,以试错法选取为15个,激活函数同样选择双曲正切函数。承接层神经元数目与隐含层神经元数目相同。Elman神经网络使用BP算法进行权值校正。

建立的神经网络结构如图2所示。ω1为承接层到隐含层的权值矩阵,ω2为输入层到隐含层的权值矩阵,ω3为隐含层到输出层的权值矩阵。

图2 神经网络结构

2.3遗传算法优化的BP和Elman神经网络

在实际应用中,BP和Elman神经网络有易陷入局部最小值的缺点[13-14],通过引入遗传算法来优化2种神经网络的权值和阈值,能够提高预测精度和收敛速度,解决陷入最小值的问题[15]。图3为GA-BP算法步骤。

图3 GA-BP算法步骤

遗传算法优化BP神经网络分为确定BP神经网络结构、 遗传算法优化和BP神经网络预测3个部分。遗传算法中,种群中的每一个个体都包含了一个网络所有的权值和阈值,个体适应度值通过适应度函数计算,遗传算法通过选择、 交叉和变异操作找到最优适应度值对应个体。BP神经网络用遗传算法得到最优个体对网络初始权值和阈值赋值, 经训练后输出预测值。

遗传算法优化Elman神经网络的算法步骤与BP神经网络相同。在适应度函数中,承接层权值和阈值的提取方法与隐含层编码方法相同。

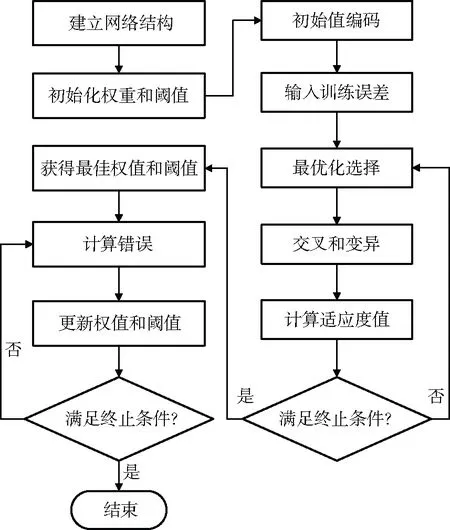

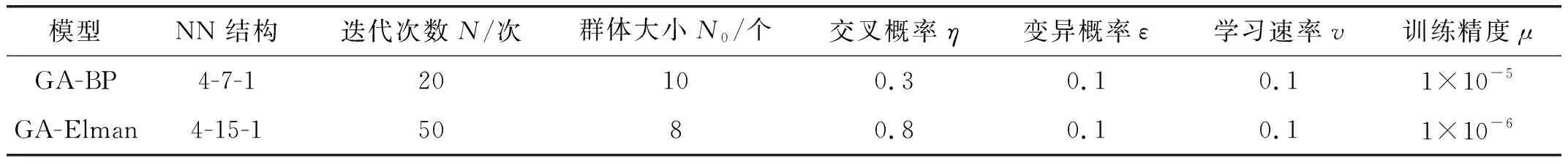

神经网络模型的试验数据被划分为训练集和测试集,由124组数据和15组数据组成。GA-BP和GA-Elman的参数设置见表2。根据均方误差MSE,通过试错法选择合适的神经网络结构和最优参数。为了降低GA-Elman的均方误差,遗传算法的迭代次数调整为50次,Elman神经网络的最大迭代次数调整为6 000次。

表2 GA-BP和GA-Elman的参数设置

在训练神经网络前,对数据进行归一化处理,消除每个焊接参数本身的差异,使数据范围变换不失真。归一化区间为[0,1],表达式如下:

(4)

式中:xmin和xmax分别为某一工艺参数数据中的最小值和最大值;x为该参数取值范围内的任意值。

3 试验结果

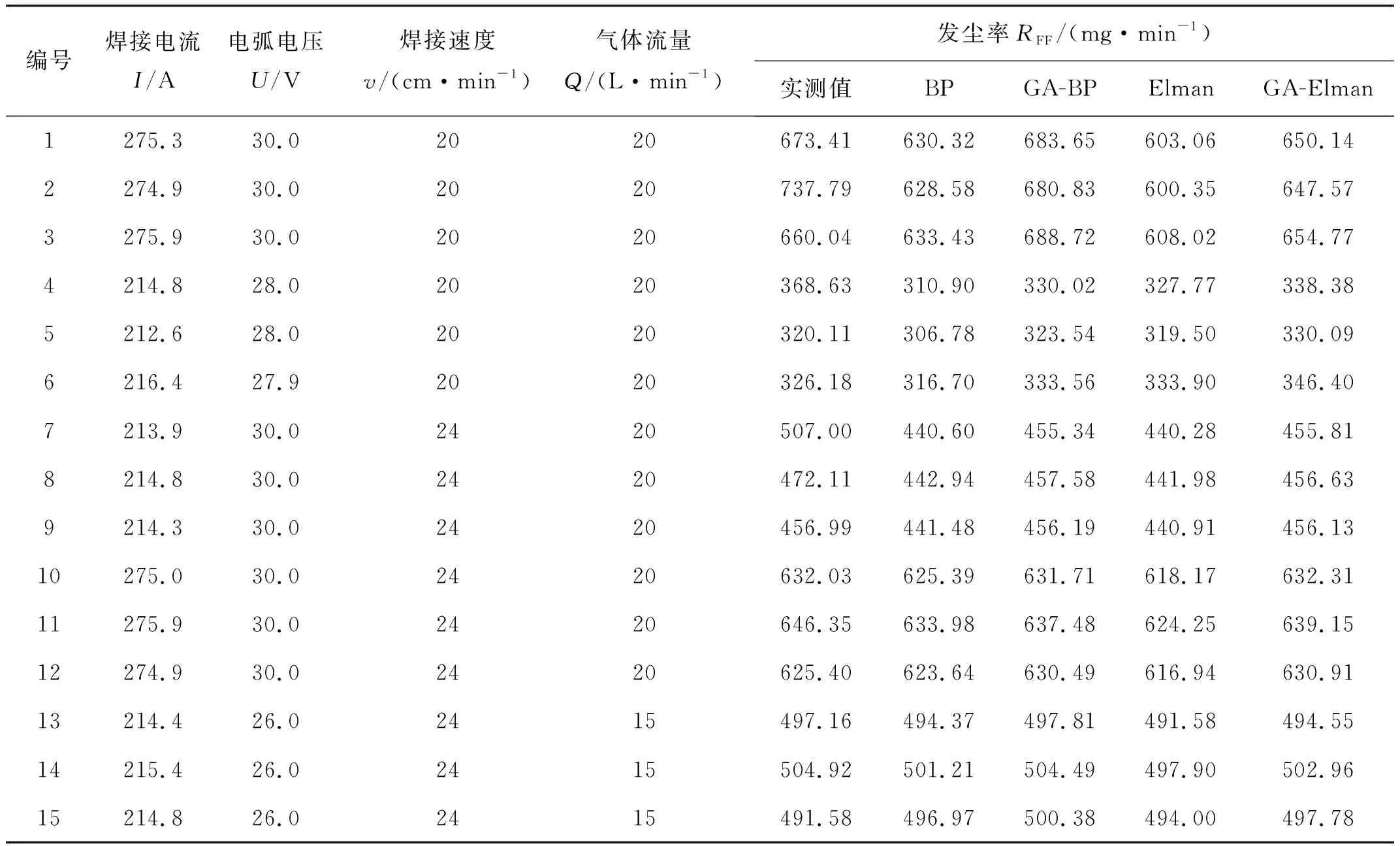

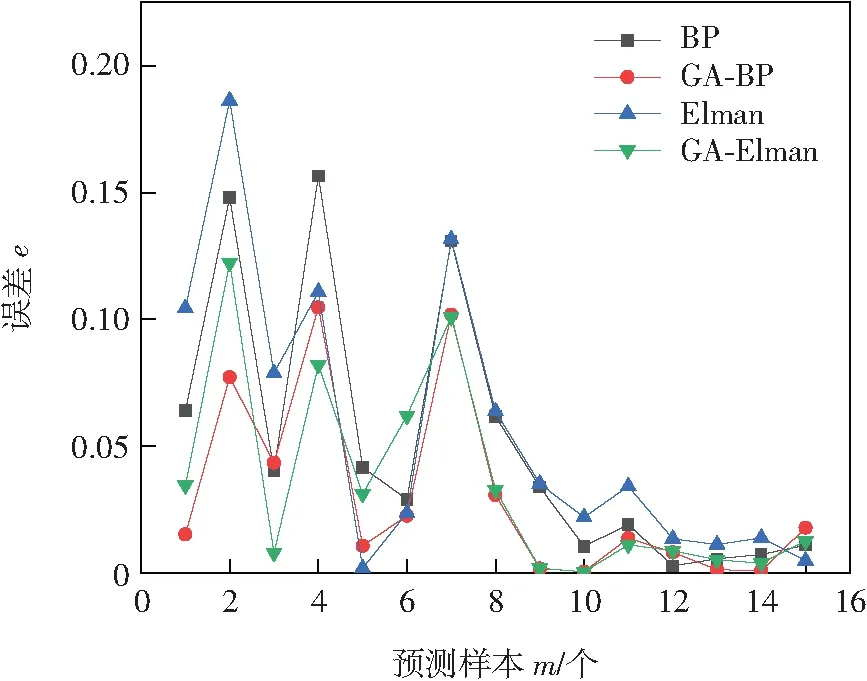

表3是试验数据和神经网络预测数据,图4是4种预测模型的误差。依据焊接发尘率测试国际标准,要求相同条件下的发尘率误差不超过±10%,因此将误差超过10%视为不合格。BP神经网络模型中不合格数据为第2、第4、第7组,合格率为80%。Elman神经网络模型中不合格数据为第1、第2、第4、第7组,合格率为73.3%。GA-BP和GA-Elman模型中不合格数据分别为第4、第7组和第2、第7组,合格率均为86.7%。

表3 实测数据和神经网络预测数据

遗传算法优化后,BP和Elman神经网络模型的预测结果明显比未优化的好,预测合格率分别提升了6.7%和13.4%,且GA-BP的预测准确度优于GA-Elman。对比几种预测结果,Elman神经网络模型相较于其它模型,大部分预测值比试验值小,有些数据存在较大误差,这是因为Elman神经网络的自联方式对历史数据具有敏感性,在训练数据量不大的情况下,其动态特性并不能很好的体现,易陷入局部最小值。

图4 4种预测模型的误差

对于神经网络模型的预测结果可以采用均方误差EMS和平均绝对百分比误差EMAP这个评价指标进行评价,计算方法表达式为:

(5)

(6)

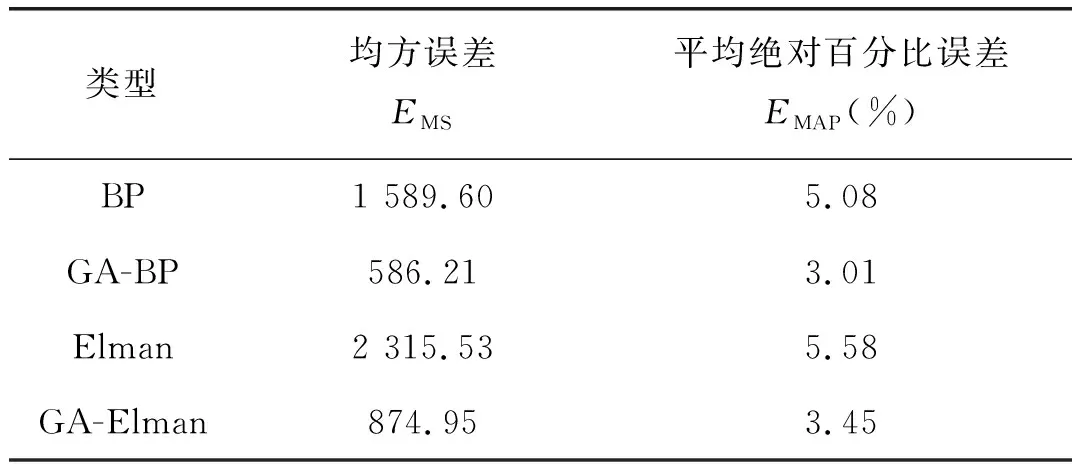

式中:Xi是预测值;xi是实测值;EMS是神经网络模型预测值与实测值的整体偏差,EMS值越小越好。EMAP可以消除量纲的影响,用于评价神经网络模型的预测能力,EMAP值越小,预测能力越好。表4是4种神经网络模型预测结果的性能。

表4 神经网络的性能

由表4中的数据可知,GA-BP预测模型的EMS值为586.21,EMAP为3.01%,是4种神经网络模型中预测能力最好的,其次是GA-Elman。BP神经网络模型的预测能力比Elman 神经网络模型好,GA-BP模型的预测能力比GA-Elman模型好。 其原因是Elman神经网络不能很好的修正隐含层和承接层构成的递归权值和阈值矩阵,陷入局部最小值,因而其预测结果比BP神经网络差。通过遗传算法对BP和Elman神经网络的输入层到隐含层的权值和阈值,隐含层到输出层的权值和阈值进行优化,同时增加迭代次数,收敛精度等参数,使得BP和Elman模型性能有了明显的提升。通过分析各模型的EMS和EMAP值,GA-BP均为最小,因此GA-BP模型预测药芯焊丝GMAW不同工艺的发尘率更为准确可靠。

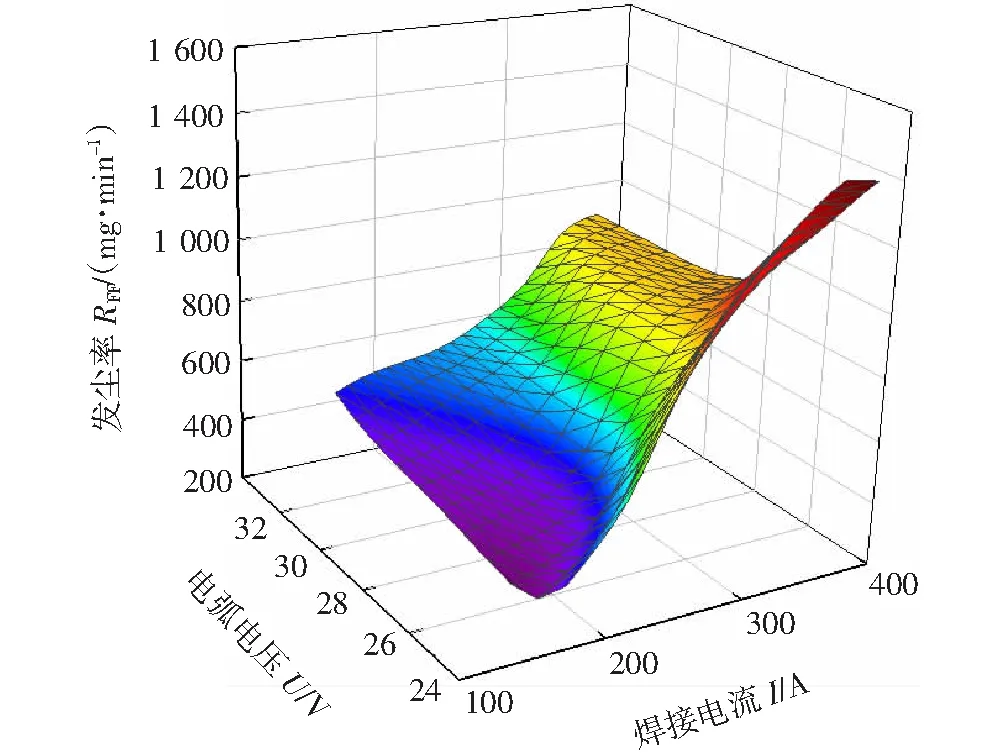

相关研究结果表明,焊接电流和电弧电压对焊接发尘率的影响最为显著[16]。为深入探讨两者对焊接发尘率的影响规律,根据焊接电流范围170~380 A,间隔10 A取22个点,电弧电压范围24~34 V,间隔1 V取11个点,两者互相匹配后,共获得242组输入数据,此时焊接速度为20 cm/min,保护气流量为20 L/min,再采用GA-BP模型进行焊接发尘率预测,预测结果如图5所示。焊接发尘率的最大值和最小值对应的坐标分别为(24 V,380 A,1 413 mg/min)和(26 V,170 A,270 mg/min)。

图5 神经网络预测结果

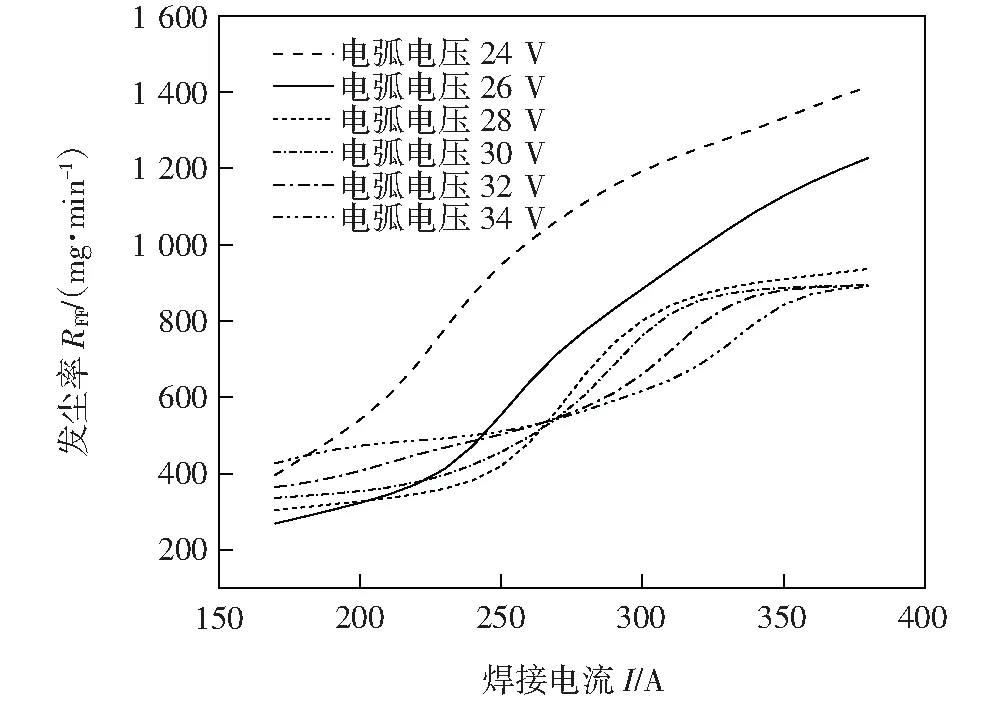

图6为焊接发尘率随焊接电流的变化曲线。焊接发尘率整体变化趋势随焊接电流的增大而增大。焊接电流较小时,焊接发尘率有一定的增长但不显著,电流增大到一定Ic后,焊接发尘率会有显著的增长,电弧电压越大,Ic值也越大。电弧电压U≥28 V时,焊接电流继续增大,焊接发尘率将不再增长,趋于平稳;而电弧电压U≤26 V时,焊接电流增大,焊接发尘率一直增长,没有平稳区。

图6 焊接电流对发尘率影响

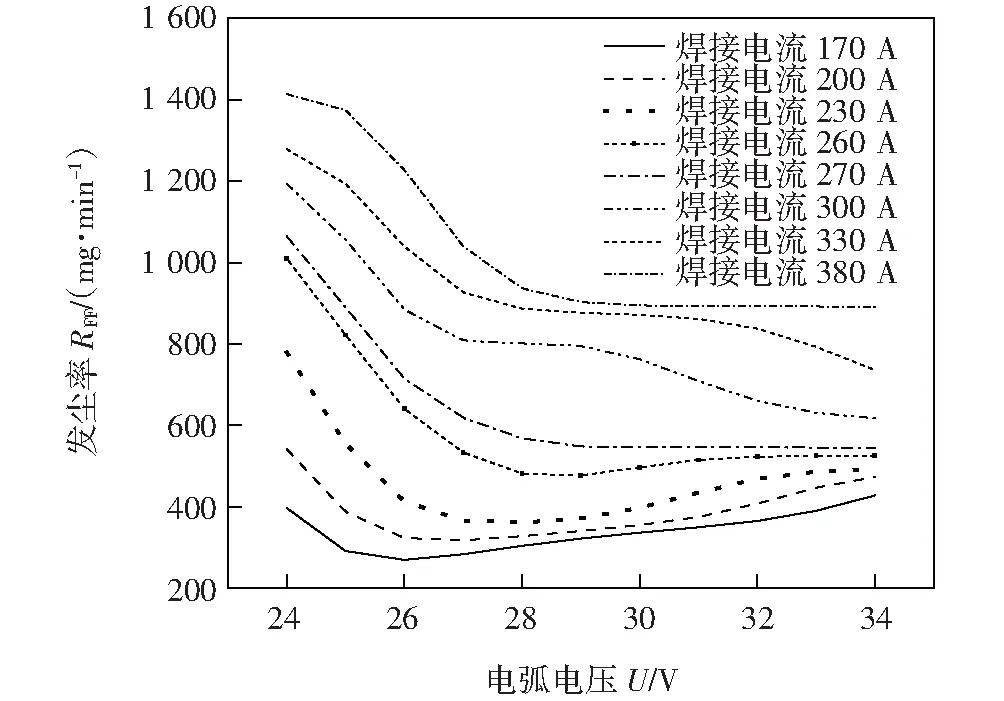

图7为焊接发尘率随电弧电压的变化曲线,结果表明,电弧电压由24 V增至26 V时,焊接发尘率明显下降;超过26 V后,焊接电流I≥270 A时,焊接发尘率会随电弧电压增大而有一定的减小,焊接电流I≤260 A时,会存在一个最小值。另外从整体来看,焊接电流越小,焊接发尘率越低。

图7 电弧电压对发尘率影响

4 结论

(1)4种神经网络模型的预测结果均能与试验数据良好的吻合,且遗传算法优化的模型在预测中具有更好的性能,其优化后的BP和Elman神经网络模型的预测合格率分别提升了6.7%和13.4%。

(2)通过对比4种神经网络模型的EMS和EMAP,GA-BP模型的预测误差最小,该模型用来预测焊接发尘率更为准确可靠。

(3)应用GA-BP模型,分析焊接电流和电弧电压对焊接发尘率的影响,当焊接速度为20 cm/min,保护气流量为20 L/min时,焊接发尘率最小值出现在焊接电流为170 A,电弧电压为26 V。