CMT增材X80钢组织和性能与韧性调控措施

胡美娟, 田野, 慕进良, 胡旭, 宁杰, 张林杰

(1.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077;2.管网集团(新疆)联合管道有限责任公司,乌鲁木齐 830013; 3.西安交通大学,金属材料强度国家重点实验室,西安 710049)

0 前言

油气管线在长期的服役过程中,由于腐蚀、磨损及意外损伤等原因,不可避免会造成管线的局部减薄、损坏甚至发生泄漏,如不及时进行维护修复,则影响油气产品的输送、供应。X80管线钢由于良好的强度、塑韧性和焊接性,广泛应用于国内新建设的长输油气管道工程中[1-4]。增材制造是作为高性能快速制造技术发展起来的,但是其作为修复方法也具有显著的技术优势,可以实现生产过程中最大化的成本节约。在欧美等发达国家,高端机械装备的再制造产值,更是达到了上千亿美元[5]。CMT电弧增材修复具有短路过渡、进程精确控制的特点,因此热输入小、熔池稳定[6-8]。同激光增材相比,CMT电弧增材在熔敷效率和避免淬冷倾向过大等方面优势明显,更能兼顾增材体的综合力学性能[9-10]。因此,CMT增材是进行油气管道在线低热输入、高效修复的一种很有潜力的方法。郭洋等人[11]利用等离子弧增材工艺,研究了现场增材修复电站设备转子轴颈的可行性。Kazanas等人[12]研究了CMT增材制造薄壁倾斜件成形中熔池流动与成形之间的关系,阐明了送丝角度、送丝速度和扫描速度对成形有效宽度的影响。

文中采用自主设计的低碳微合金焊丝,利用CMT增材修复工艺,研究了修复层及过渡热影响区的组织和性能,为增材修复在油气管道应用提供技术支持。

1 试验材料与方法

1.1试验材料

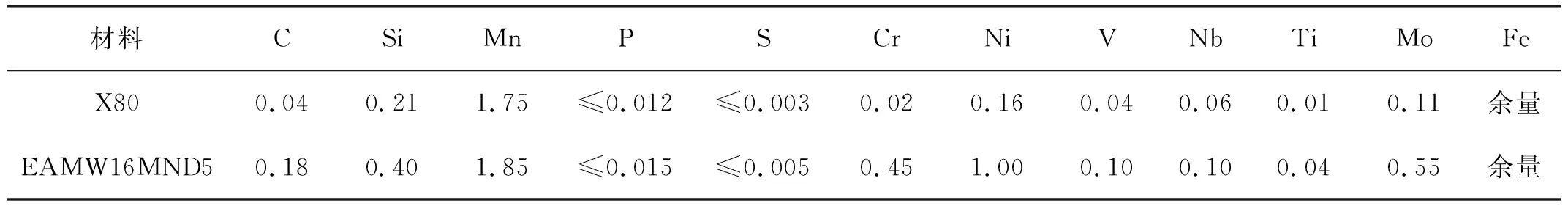

试验用基板取自服役后X80管线钢管,尺寸为100 mm×100 mm×12.4 mm。增材修复用焊丝为φ1.2 mm的EAMW16MND5丝材,化学成分见表1。试验前对基板进行砂纸打磨,然后用丙酮清洗去除油污后烘干,在烘干后2 h内完成增材试验。

表1 基板和丝材化学成分 (质量分数,%)

1.2试验方法和设备

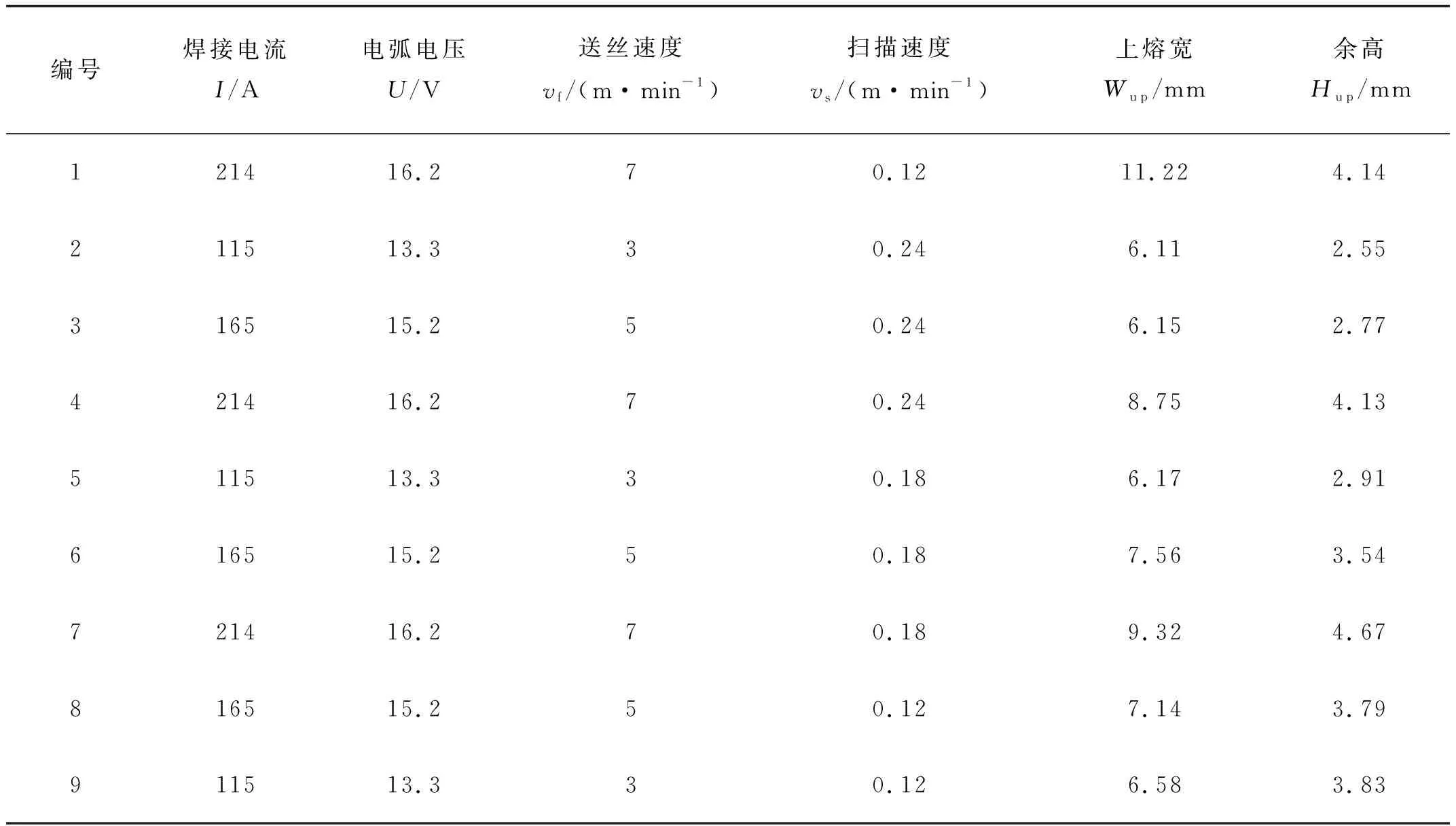

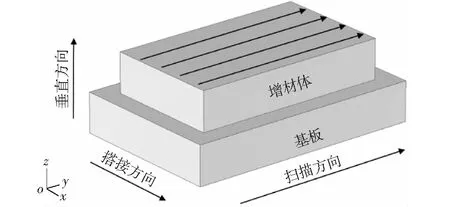

采用CMT TPS4000焊机在X80管线钢表面进行增材熔敷试验,送丝枪头与水平方向的夹角为90°,利用氩气对熔覆区上表面进行保护,气体流量为20 L/min,如图1所示。首先进行单层单道试验,设计L9(34)正交试验参数见表2,研究焊接电流、电弧电压、送丝速度和扫描速度对焊缝形貌的影响,优选出CMT参数。然后,在搭接率为50%条件下进行多层多道增材试验。图2为多层多道增材修复示意图。在图2中扫描方向为单道熔覆时热源运动方向,搭接方向是水平面内垂直于扫描路径的方向,垂直方向垂直于基板平面。

图1 CMT增材修复试验设备

表2 CMT增材工艺参数

图2 多层多道增材修复示意图

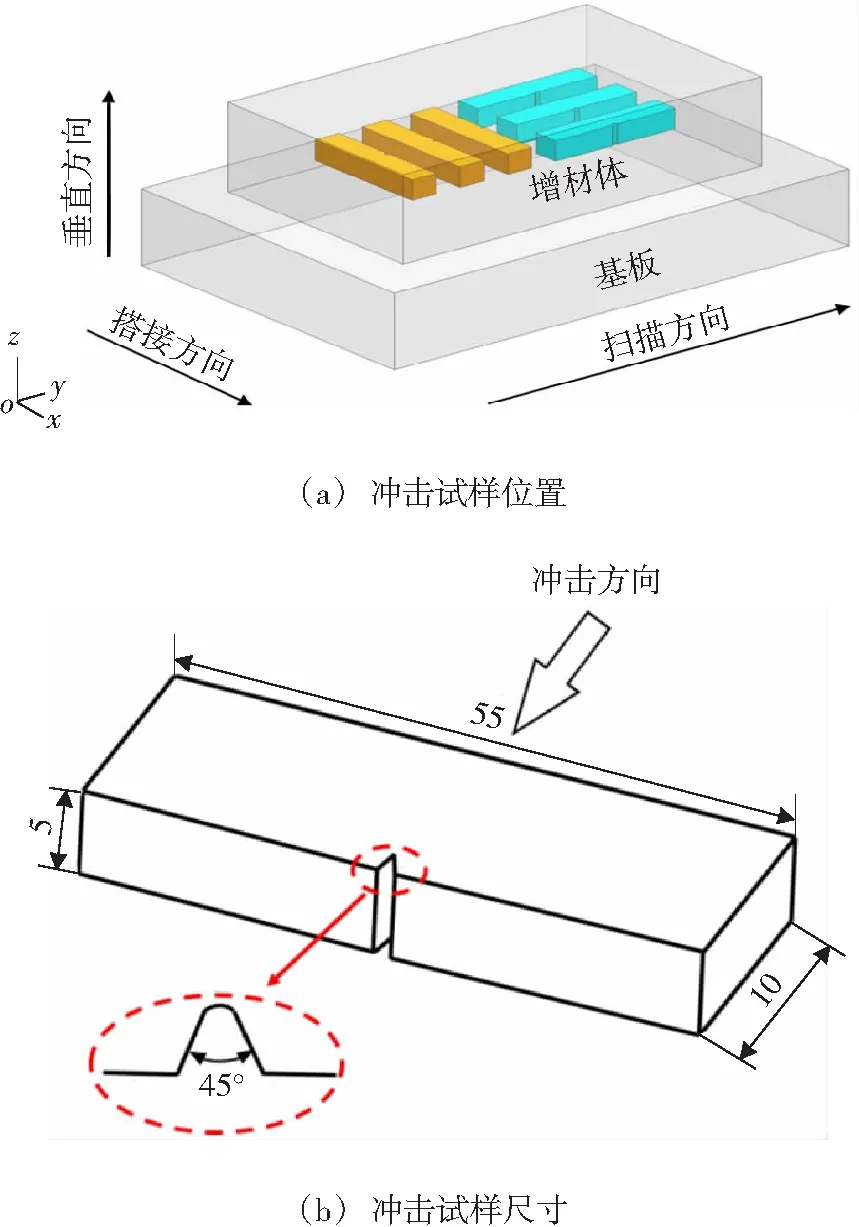

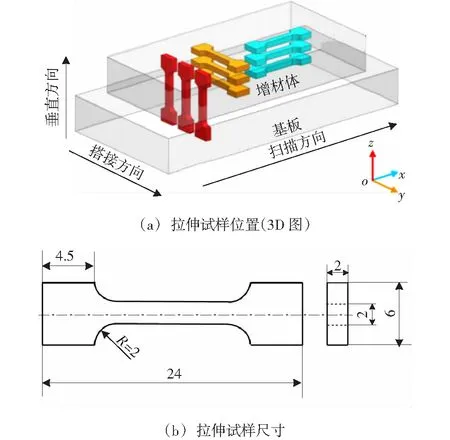

试验完成后,对试样横截面进行打磨、抛光,采用2%硝酸酒精进行腐蚀,腐蚀时间5~10 s。在MA200尼康光学显微镜和SU3500钨灯丝扫描电镜下观察不同区域的组织特征。在Everone MH-5显微硬度仪上测试显微硬度分布,载荷1.96 N,保载时间15 s。冲击试样的取样方法、试样数量和尺寸如图3所示。采用JBW-300冲击试验机,分别在室温和-30 ℃下进行冲击试验。拉伸试样的取样方法、试样数量和尺寸如图4所示。采用Instron Model 1342液压伺服材料试验机,在1 mm/min拉伸速度下完成拉伸试验。

图3 冲击试样位置及尺寸

图4 拉伸试样位置及尺寸

2 结果讨论

2.1增材修复工艺优化

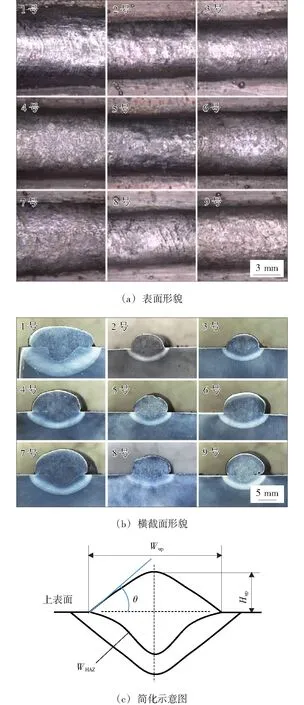

图5为单层单道增材熔敷后的表面、横截面形貌。对横截面形貌的4个特征参数(润湿角θ、热影响区宽度WHAZ、上熔宽Wup和余高Hup)进行分析,确定优化的CMT参数。由图可知,θ越小,两道之间搭接的部分越多,有利于减小未熔合缺陷的存在。由于热影响区力学性能相对较差,所以WHAZ应尽可能小。在保证前面两点的情况下,尽可能选择Wup和Hup较大的参数,以保证较高的熔敷效率。综合增材修复后的表面形貌,最终选用3号试样参数,即扫描速度为0.24 m/min,送丝速度为5 m/min,焊接电流165 A,电弧电压15.2 V。

图5 单层单道增材修复表面、横截面形貌与简化示意图

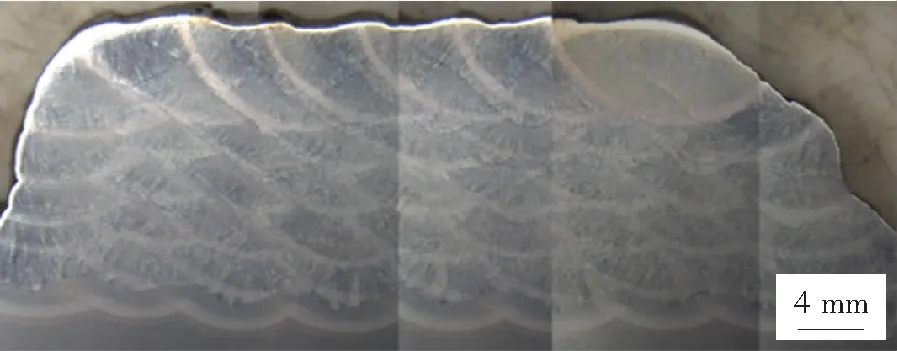

2.2显微组织

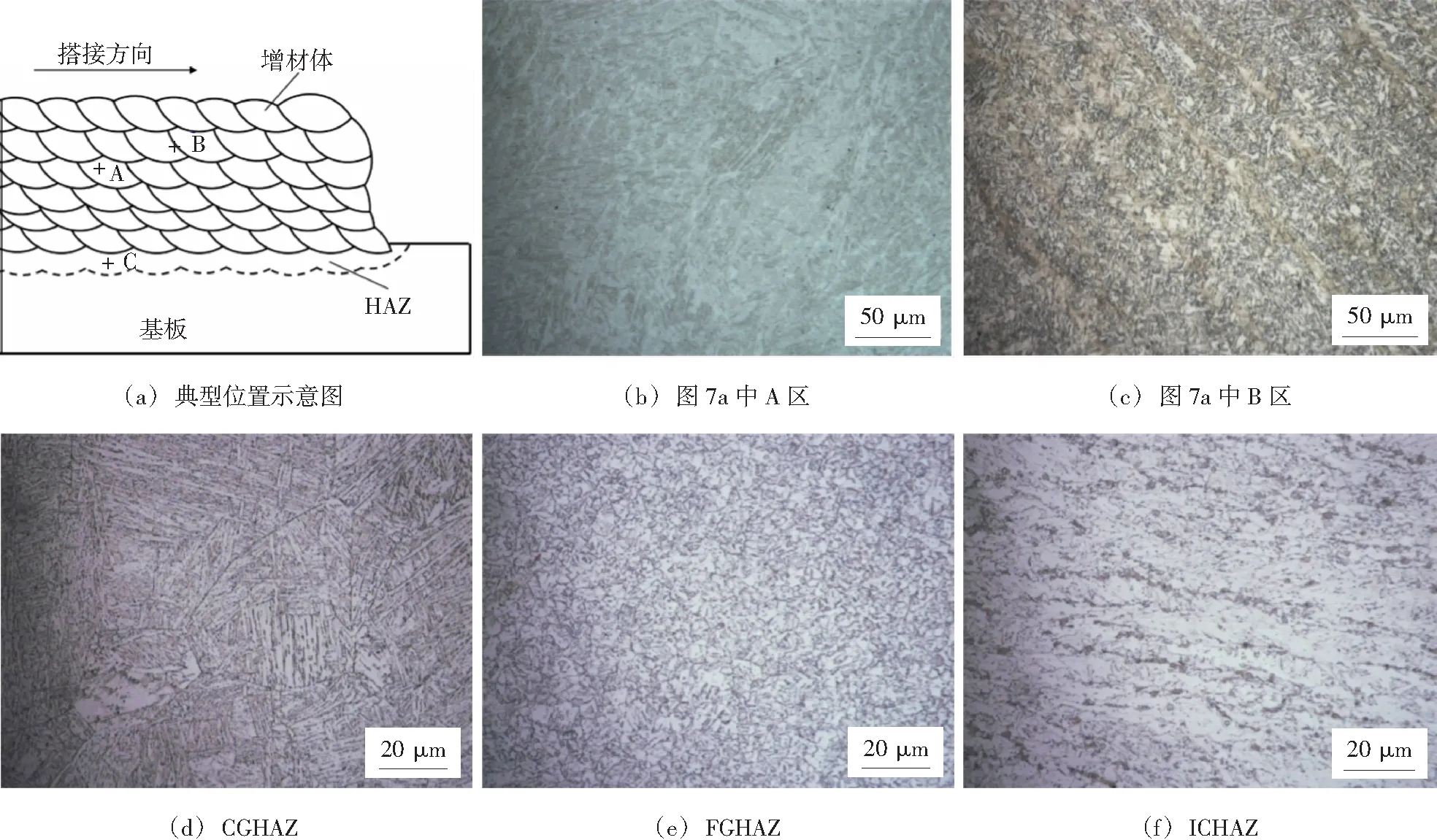

图6为增材体横截面形貌。从图6中可见,CMT多层多道增材体横截面未观察到明显缺陷存在。图7为增材体横截面典型位置的显微组织。图7给出了横截面上a,b,c 3个典型位置显微组织,分别对应单道熔覆金属内部、相邻两道熔敷金属界面和热影响区。其中热影响区(HAZ)又分为粗晶区(CGHAZ)、细晶区(FGHAZ)和不完全重结晶区(ICHAZ)。如图7b所示,单道熔覆金属内部微观组织由大量板条贝氏体和少量准多边形铁素体组成,增材体中的板条贝氏体之间相互交错,尤如编织的网篮,推测增材体有较高的强度和硬度[13]。相邻两道熔敷金属界面观察到大量粒状贝氏体和少量准多边形铁素体,如图7c所示。界面附近前道熔敷金属一侧区域受后道熔覆重新加热作用,与图7b显微组织相比其板条贝氏体的含量减少,粒状贝氏体的含量增加,准多边形铁素体含量增多并且尺寸增大。

图6 增材体横截面形貌

图7d、图7e和图7f为CMT多层多道增材体基板热影响区的显微组织,从增材体到基板依次为CGHAZ,FGHAZ和ICHAZ。CGHAZ紧挨着增材体,受高峰值温度热循环影响,该区晶粒显著长大,主要以粒状贝氏体和少量板条贝氏体组成。FGHAZ处在粗晶区和不完全重结晶区之间,该区域晶粒细小,主要由粒状贝氏体组成。ICHAZ处在细晶区与母材区之间,离熔覆区较远、受到的热影响较小,其微观组织由针状铁素体和珠光体组成,原针状铁素体特征明显,珠光体沿轧制拉长的原奥氏体晶界排列。

图7 增材体横截面典型位置示意图及显微组织

2.3力学性能

2.3.1显微硬度

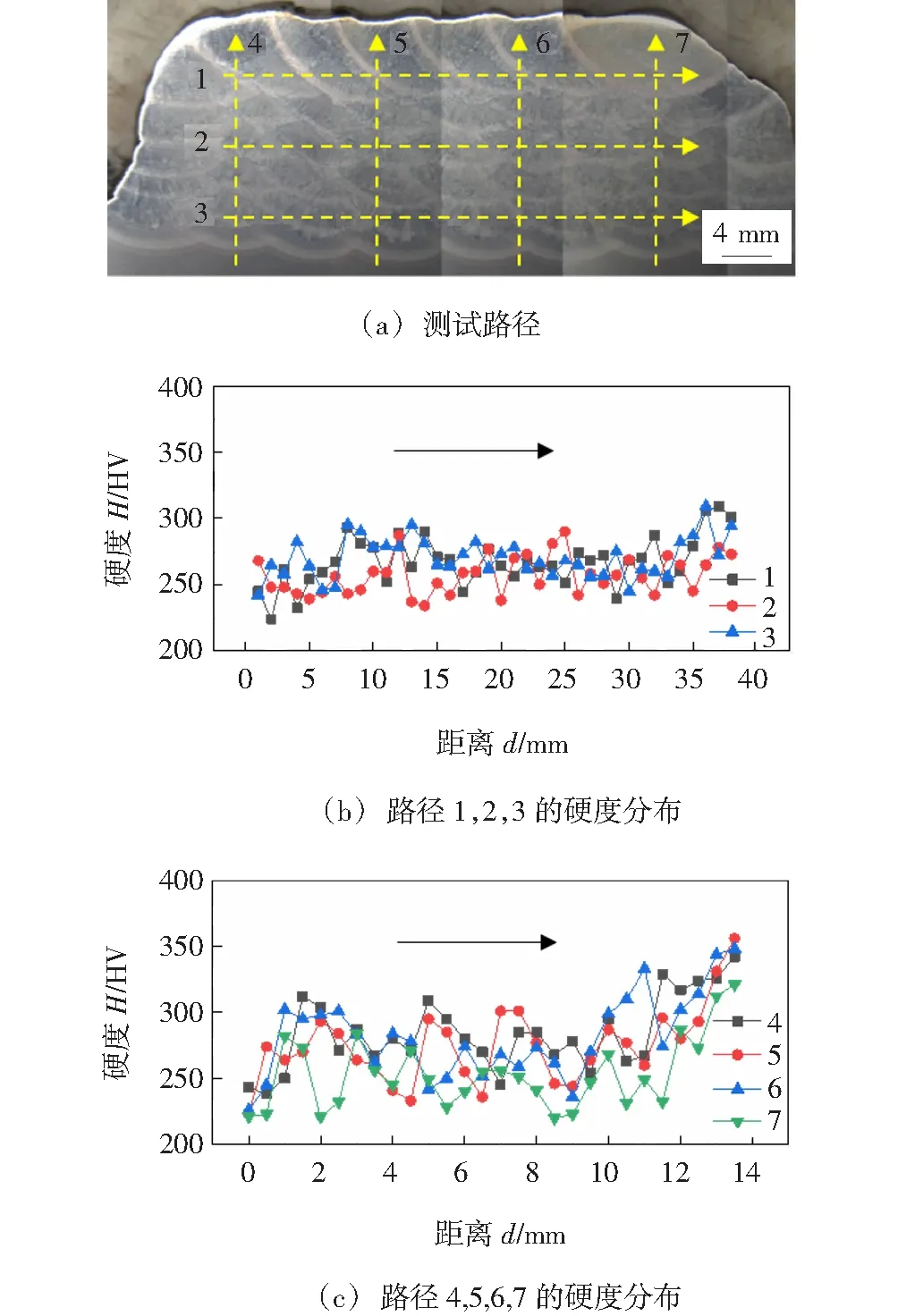

图8为增材体横截面显微硬度测试路径与结果。在横截面上选取了沿水平方向3条线和沿垂直方向的4条线。图8a中水平方向的3条路径分别距离基板上表面1 mm,6 mm和11 mm,图8b中垂直方向的4条路径覆盖基板母材、热影响区和熔覆区,相邻两条路径间隔12 mm。

CMT增材体平均硬度约为269 HV,比基板高约44 HV,是基板显微硬度的119%。从水平方向来看,3条线的硬度波动没有明显差异,说明沿搭接方向硬度没有显著不均匀现象。从垂直方向来看,基板母材显微硬度约225 HV,热影响区的宽度在1.5~3.0 mm的范围,热影响区显微硬度在240~300 HV之间,即母材一侧热影响区未出现软化。此外和文献[14]报道结果相似,熔覆区的最上层相对于中间位置硬度有所增大。

图8 CMT增材体的显微硬度测试路径及结果

2.3.2拉伸性能

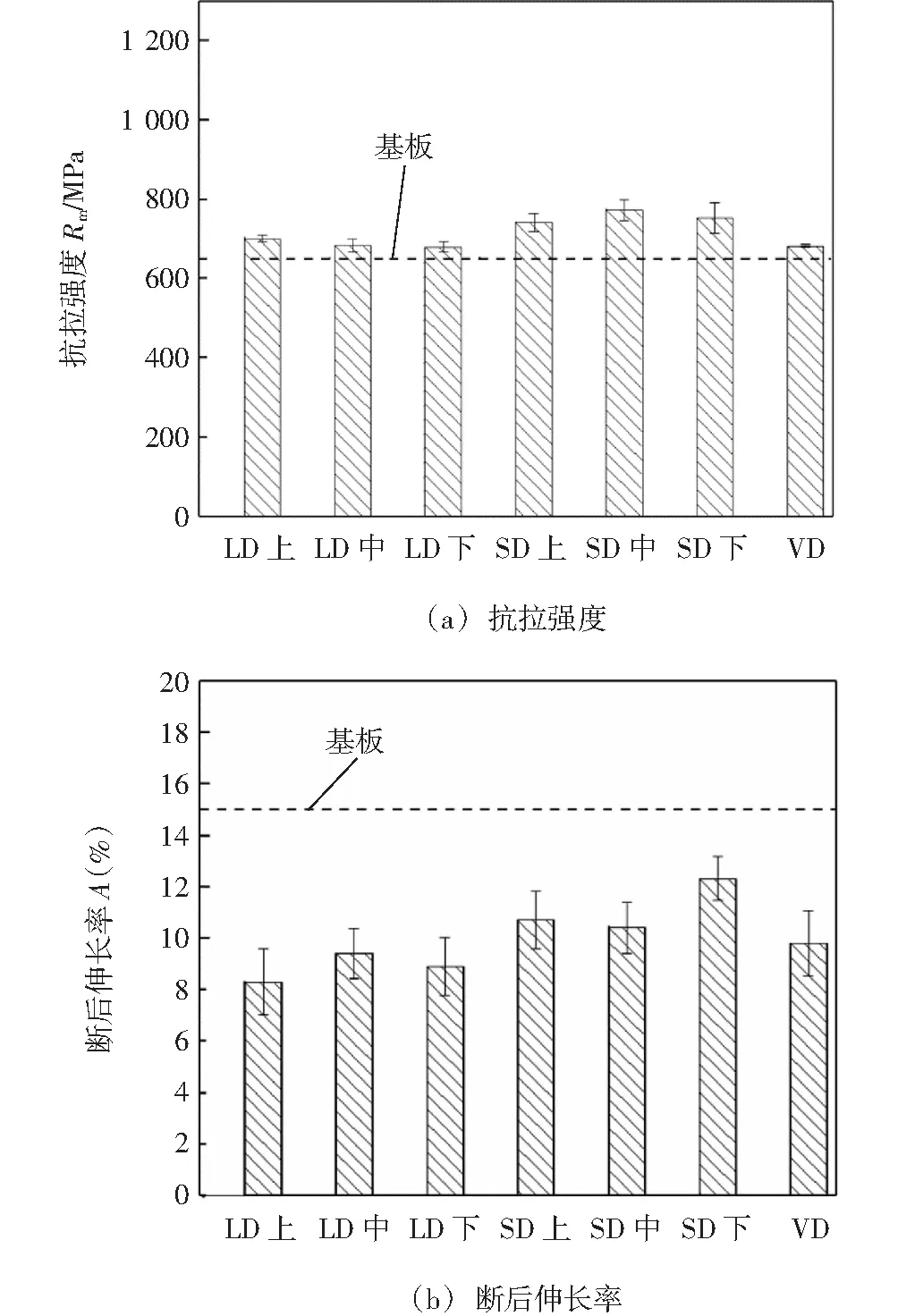

图9中比较了不同方向上增材体的抗拉强度和断后伸长率。同时还比较了增材体上部、中部、底部力学性能的差异。试验所用基板是从服役管道上截取,研究表明在工作应力和土壤腐蚀的共同作用下,X80管线钢抗拉强度会下降到600~700 MPa。文中检测结果表明基板抗拉强度约660 MPa,如图9a中虚线所示。CMT增材体搭接方向平均抗拉强度约685 MPa,扫描方向平均抗拉强度约754 MPa,垂直方向抗拉强度为681 MPa。即抗拉强度从大到小的顺序依次为:扫描方向(SD)、搭接方向(LD)、垂直方向(VD)。CMT增材体的平均抗拉强度约714 MPa,相比基板提高约8%。由图9a中可以看到增材体上部、中部和下部的抗拉强度差异不是非常显著。

图9 增材体的拉伸试验结果

CMT增材体扫描方向、搭接方向、垂直方向的平均断后伸长率分别为11.1%,8.9%和9.8%。即断后伸长率从大到小的顺序依次为:扫描方向、垂直方向、搭接方向。CMT增材体不同方向平均断后伸长率约10.0%。基板母材断后伸长率约15%,即增材体不同方向平均断后伸长率为基板的66%。

增材体沿不同方向力学性能出现差异的原因,一方面与组织结构的各向异性有关;另一方面,与不同道次之间界面、不同层次之间界面处由于熔合不良而容易形成微孔洞缺陷有关[14-16]。该研究中沿扫描方向的抗拉强度和断后伸长率最优,另外两个方向上不同力学性能指标大小顺序不同,可能与不同层之间、同一层不同道次间界面附近成形致密度的波动有关,今后将进一步对此进行研究改进。

2.3.3冲击性能

图10为增材体和基板母材的夏比冲击试验结果,横轴是冲击试样的不同取样位置,即试样长度方向依次为基板x方向、CMT增材搭接方向、CMT增材扫描方向(图4a方向)。在20 ℃室温下,基板的夏比冲击吸收能量为74 J,CMT的平均夏比冲击吸收能量为55 J,比基板低19 J,为基板的74%。在-30 ℃低温下,基板的夏比冲击吸收能量为67 J,CMT的平均夏比冲击吸收能量为45 J,比基板低22 J,为基板的67%。由图10a可以看到,不同冲击方向的冲击韧性不同。在20 ℃室温下,试样长度方向平行于搭接方向时CMT增材体的冲击吸收能量为45 J、平行于扫描方向时冲击吸收能量为64 J;在-30 ℃低温下,试样长度方向平行于搭接方向时冲击吸收能量为35 J、平行于扫描方向时冲击吸收能量为54 J。即试样长度方向平行于扫描方向时冲击韧性更大一些。图10b和图10c为CMT增材体冲击试验后断口的典型SEM形貌。长度方向平行于扫描方向和搭接方向2种试样的冲击断口形貌相似。室温断口都存在大量的韧窝,-30 ℃低温断口中都出现有明显的“河流花样”。

图10 CMT增材体的夏比冲击结果

高钢级管线钢增材体韧性下降增加了发生爆管等严重事故的风险,并可能导致服役中发生失效。

CMT增材过程中增材体金属会经历多道次高温热循环。张骁勇等人[17]研究了焊接热输入对X80管线钢接头韧性的影响,发现当焊接热输入大于35 kJ/cm时焊缝金属和热影响区金属韧性都急剧下降。徐学利等人[18]研究发现多次经历高温热循环会导致X80钢具有明显脆化倾向,主要原因是生成了富碳的M-A岛状组织。毕宗岳等人[19]发现X80钢焊缝金属多次经历高温热循环(热循环峰值温度在α+γ两相区,接近材料熔点)后韧性下降22%。可见,如果能够减少增材体经历高温热循环的次数,将有利于抑制增材体金属的脆化现象。

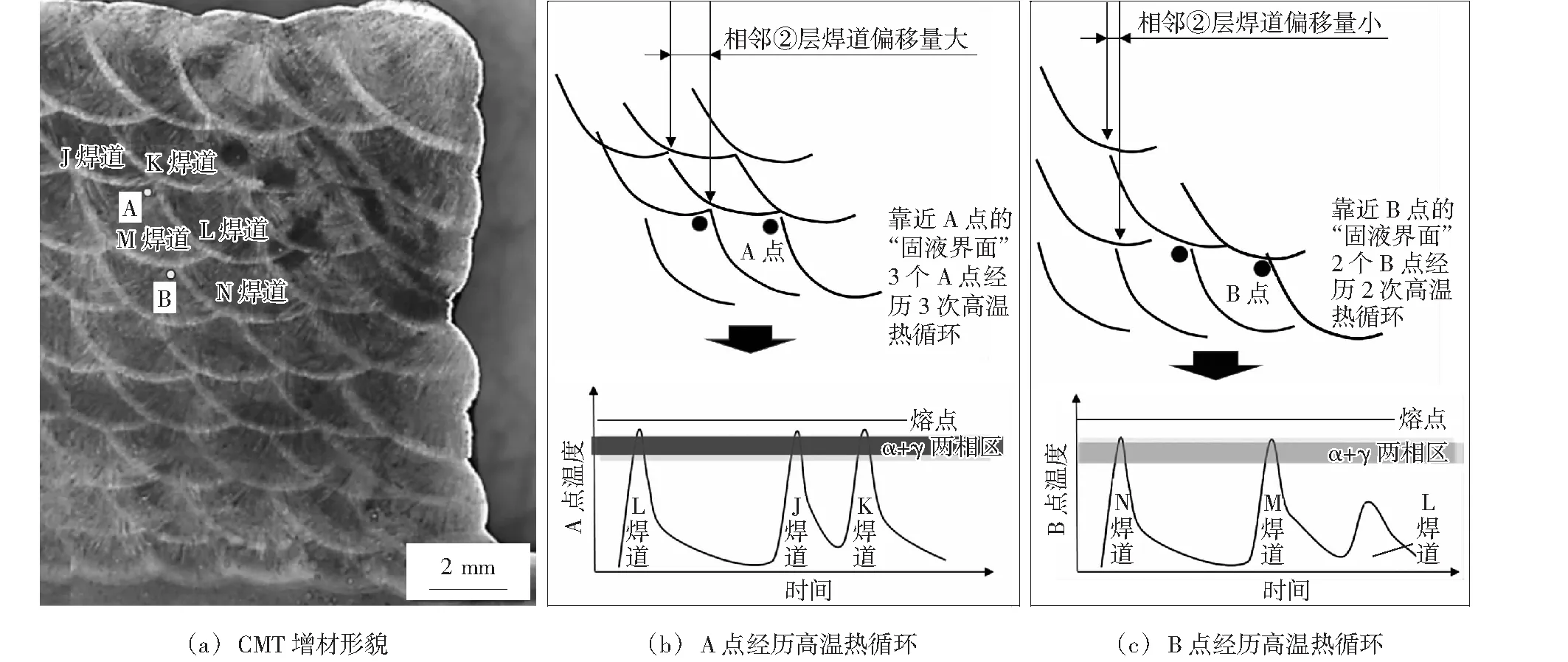

图11为CMT增材形貌及抑制CMT增材体脆化程度的原理示意图。增材体横截面金相中的鱼鳞纹状形貌(白色轮廓线)是各焊道沉积过程中“固液界面”的大致位置,因此位于鱼鳞纹线条附近区域的金属将经历峰值温度略低于金属熔点的高温热循环,远离鱼鳞纹线条的金属所经历热循环的峰值温度则较低。图11中所示A点和B点位于不同鱼鳞纹相交点附近,因此将经历多次高温热循环,A点和B点附近的金属韧性将显著下降。仔细观察图11鱼鳞纹状形貌(白色轮廓线)不难发现A点附近是3条鱼鳞纹线交叉点,因此A点附近金属经历3次高温热循环;而B点附近只有2条鱼鳞纹线交叉,因此B点附近金属只经历2次高温热循环。由此可以受到启发:通过控制焊道轮廓尺寸稳定性、控制相邻2层金属间焊道宽度轮廓在水平方向的相对偏移量,可以有效调控多层多道增材体的焊道边界(鱼鳞纹线)的分布特征,从而减少3条鱼鳞纹线交于一点的情况,减少增材体中经历3次高温热循环的金属,从而有可能在一定程度上改善高钢级管线钢构件增材修复增材体的韧性。

图11 CMT增材形貌及抑制CMT增材体脆化程度的原理示意图

3 结论

(1)CMT增材体微观组织由板条贝氏体和少量准多边形铁素体组成。熔敷体界面的微观组织主要由粒状贝氏体和少量准多边形铁素体组成。基体和增材体热影响区粗晶区以粒状贝氏体和少量板条贝氏体组成。

(2)CMT增材体的平均抗拉强度为714 MPa,比基板高54 MPa。不同方向增材体抗拉强度从大到小的顺序依次为:扫描方向、搭接方向、垂直方向。CMT增材体断后伸长率平均为10.0%,为基板的66%。不同方向增材体断后伸长率从大到小依次为:扫描方向、垂直方向、搭接方向。

(3)CMT增材体平均硬度为269 HV,比基板高44 HV。CMT多层多道增材后基板热影响区没有出现软化现象。20 ℃时,CMT增材体的夏比冲击吸收能量为55 J,比基板低19 J。-30 ℃时, CMT的夏比冲击吸收能量为45 J,比基板低22 J。扫描方向的冲击韧性大于搭接方向。

(4)通过控制焊道轮廓尺寸稳定性和相邻2层金属间焊道轮廓水平方向相对偏移量,可以减少增材体中经历3次高温热循环的金属,有可能在一定程度上改善增材体金属韧性。

(5)将冷金属过渡(CMT)增材修复应用于油气管道在线修复具有较好的可行性。