弹性箔片轴承的研究进展*

刘佳琦 毕春晓 韩东江 周云龙 杨金福

(1.东北电力大学能源与动力工程学院 吉林吉林 132012;2.中国科学院工程热物理研究所 北京 100190;3.中国科学院大学 北京 100049)

弹性箔片轴承是一种在近30年来得到快速发展的滑动轴承,利用弹性支承表面为轴承提供一定的变形量,使其对载荷具有自适应,进而可以大幅提高轴承承载力,且弹性箔片的结构阻尼可以有效抑制转子的振动,提高轴承-转子系统的稳定性和可靠性。弹性箔片轴承具有摩擦损耗小、运转速度高、无污染、回转精度高、寿命长、极限环境适应性强等优点[1],相较于传统滚动轴承和刚性支承的气体轴承,具有更好的可维护性,在燃料电池、微型燃气轮机、空气压缩机等透平机械中具有广阔的应用前景。

从1970年弹性箔片轴承被证明可以在高速透平机械中应用到至今仅半个世纪,关于箔片轴承的理论研究和工程应用都已经得到了飞速发展。弹性箔片轴承第一次真正意义上出现在人们视野中是1969年使用箔片空气轴承完成了空气循环机械DC-10 ECS(空气循环系统)系统的设计和开发,并在之后长达几十万小时的测试运行中表现出了极强的稳定性。1976年,当美国空军F-18项目由诺斯罗普公司启动时,Garrett AiResearch(现盟军信号公司)决定从一开始就使用箔片空气轴承,随后机组成功地通过了振动和冲击载荷测试,这是第一次将箔片空气轴承投入生产的军事单位[2]。2008年DELLACORTE[3]对弹性箔片轴承的早期发展历史做了非常全面总结介绍。

近十年来,为了更好地将弹性箔片轴承应用于高温高压、高转速等极限严苛条件,科研人员以提高轴承特性为目的从多角度对弹性箔片轴承进行了探索。首先,对于轴承结构的改进是探索的主要方向之一,其中多叶箔片轴承以极好的抗涡特性获得了广泛关注[4-8]。其次,为减少轴承启停阶段的摩擦力,延长轴承使用寿命,轴承润滑剂方面的研究也引起了学者的关注[9-13]。同时,为了准确地为轴承的设计及实际生产提供可靠的理论指导,轴承的物理建模及计算的研究一直处在不断探索与提高的过程中[14-15]。本文作者将从弹性箔片轴承的结构特性、涂层特性和建模方法3个方面对气体弹性箔片轴承的研究进展进行综述。

1 弹性轴承的结构特性

为提高弹性箔片轴承的承载力及运行的稳定性,对于轴承结构参数的优化始终是探索重点方向之一。弹性箔片轴承最早的结构是“张力式”,但这种轴承结构设计上相对笨重,且平箔片长期处于高强度拉应力状态下容易疲劳断裂,并不适用于高速与大载荷的应用场合,不具备大面积使用的条件,因此文中不做过多介绍。

21世纪初DELLACORTE和VALCO[16]依据结构上的差异对当时常见的箔片轴承进行了初步分类。而随着箔片轴承应用的普及,对于承载力以及稳定性的要求愈发迫切,并在随后产生了更多具有针对性的设计。首先,一种常见的思路是增大轴承弹性机构的刚度以求获得更大的承载力,如GRAY和BHUSHAN[17]公布的一种双层波箔弹性箔片轴承的专利,设计细节如图1所示,在轴承套与转子接触的顶层平箔之间具有两层波箔,其中两层波箔间再使用一层平箔相连接。这样的设计保证轴承在工作状态下平箔及波箔都可以彼此独立地偏转,因此支承元件在轴向其中一端的偏转不会受到另一端的影响。该设计的优点是负载能力大且具有较好的对中误差空间。

HESHMAT[18]以提升刚度为目的设计了双拱箔结构,如图2所示单个顶层平箔片在轴承圆周的355°上延伸,与传统波箔式轴承的区别在于,首先,在波箔上每一个支承拱箔的内部加上一个顶部接触的拱箔,采用可控制的波箔结构,焊盘和波箔片会随着转速的增加自动向外施加力,形成收敛的楔形。其次,交错的支承拱箔用于提供刚度,且刚度随挠曲(或载荷)而增加,此功能对于提高系统的稳定性以及与负载的兼容性非常重要。

赖天伟等[19]在单层基础上设计出了具有多层弹性支承的改进结构,如图3所示,弹性支承箔片额外的上层波片设计为轴承提供了形变量,各层箔片之间相对滑动产生的结构阻尼有利于提高轴承的稳定性。对该轴承应用于高速透平的稳定性特性研究表明,采用交叉排列方式的刚度和阻尼特性较好,升降速过程中低频涡动较小。这种多层支承结构可以较好地抑制次同步涡动,实验中最高转速达到102 363 r/min。

利用多种不同设计来提高承载力的同时,为获得更好的轴承稳定性、更低的飞升转速的多叶结构设计方案也在探索过程中。HESHMAT等[20]分析了具有均匀刚度的改进型三叶式箔片轴承,结构上选择多叶式波箔配置,其中每叶经加工后形成楔形,收敛效果随着运行速度(最大120 000 r/min)增加而提高,最终在高转速下获得较高的稳定性。通过与相同规格的单叶轴承(直径43.7 mm×长34.9 mm)对比后发现,具有可变刚度梯度的三叶式轴承表现出优异的涡动稳定性。同时HESHMAT等[21]还探讨了多叶数量对轴承的影响规律,对比分析了单叶、三叶及五叶轴承的性能差异,结果显示轴承承载力随着叶片数的增加而变小。综合两项研究表明,获得高承载力的同时兼具优异的稳定性,选择合适的叶片数至关重要。

AGRAWAL[1,22]提出了多叶反向布置的多层平箔轴承,如图4所示,包括5个子箔片单元,分别由波箔、顶层平箔以及可选的中间箔组成,波箔和顶层通过键槽平箔固定在轴承套上。该设计结合了多层和反向多层设计,具有高阻尼的优点。但缺点也非常明显,箔片在组装过程中制造成本较高,并且键槽附近所有弯曲结构都有严格的公差要求。

TIAN等[23]针对一种多叶箔片轴承(MLFB)进行了研究,如图5所示,该设计结合多叶悬臂和多叶波箔轴承的优点,可以实现高刚度和高阻尼。研究结果表明,当轴颈位移较小时,多叶箔片轴承的性能类似于叶片型箔片轴承,而对于较大的轴颈位移,多叶箔片轴承的性能更类似于波箔型箔片轴承。同时,与简单的波箔型轴承相比,多叶箔片轴承具有更宽的恒定刚度范围以及在高频范围内所需的阻尼。ZHANG等[24]提出一种多叶弹性箔片轴承,采用数值计算的方法分析了背衬凸块箔片玻璃纤维增强塑料的静态和动态特性;同时搭建试验台,试验模拟了转子在箔片轴承支承下的振动特性,并研究了该轴承在微型涡轮机械上的应用。这也是公开文献中首次对具有弹性支承的多叶气体箔片轴承进行试验验证。如图6所示,该轴承采用多叶片式且带有波箔的结构设计,每叶的顶部箔片和波箔片的一个边缘被紧固到轴承套的键槽,而另一个边缘与相邻的顶部箔片重叠。SHENG等[25]将多叶搭接式弹性箔片轴承应用于一台100 kW的高速永磁同步电机,该发电机在43 000 r/min稳定运行,证明了该轴承结构在实际应用中的可行性。

MEACHAM等[26]提出一种呈椭圆形的多叶箔片轴承,并申请了专利。如图7所示,该轴承是以转子圆心为原点,任意两正交方向刚度不等的多叶轴承。该轴承设计具有更好的气动效果及更低的起飞转速,并且可提供有效非同步隔振的能力,从而控制转子的非同步振动。

一定的预负荷系数设计可以获得箔片和转子之间的径向间隙沿圆周方向不均匀的效果,进而可增加转子在旋转过程中的稳定性。KIM[27]设计了一种可预紧的多叶式箔片轴承结构。该轴承为两叶式结构,每一叶包括1个顶层平箔片和2个上下布置的波箔片。每个顶层平箔片包括固定的后缘和自由移动的前缘,前缘与另一叶顶层平箔后缘重叠搭接,如图8所示。此外,每个顶层平箔片的后缘使用保持键附接到轴承套中。

冯凯等人[28]所设计的新型三瓣式径向弹性箔片在子弹性支承箔片具有特殊结构形式,如图9所示,弹性支承箔片由多排弹性小片和起连接作用的细梁组成,每个弹性小片都是一个变截面对称梁,相邻两排的弹性小片结构尺寸不同,且交错分布;在轴向上和周向上均具有尺寸的变化,期望以此构成楔形效应。数据模拟的结果证明该结构形式可以有效地提高轴承的稳定性和承载能力。

李文俊和冯凯[29]对波箔的结构进行改进,设计了如图10所示的分段式多叶箔片轴承,不仅可以保证转子在启、停阶段具有低刚度,还能保证转子运行时轴承具有高的承载能力。另外该设计增加的箔片接触面积有利于增大轴承阻尼,并且该轴承具有组合式的机构,所以它在微型尺寸下很容易装配。研究表明分段式的结构使得该款轴承具有低的起飞转速和高的承载能力。

除了对波箔结构进行改进,闫佳佳等[30]设计的新型箔片轴承显著特点是平箔片厚度沿轴向有所变化。如图11所示,该轴承平箔片中间区域有一宽槽,位于转子一侧,宽槽深度在微米量级。平箔片表面的宽槽设计使得中间区域气膜厚度增大,两端气膜厚度减小,因此减少了润滑气体端泄,可有效提高气体动压,改善轴承性能。研究表明,随着平箔片宽槽深度的增大,新型箔片轴承的承载力及主刚度进一步增大。

为了提高轴承的整体性能,大多数研究集中在改变箔片结构提高轴承的刚度和阻尼性能,或者选择多叶式来获得优异的抗涡特性。对比文献可以发现,通过结构上的优化,轴承承载力的提升是显而易见的,部分空气弹性箔片轴承的承载力性能甚至已经超过了传统的刚性轴承。与此同时,为了获得更好的运行稳定性,多叶式的结构设计被广泛研究并证明具有巨大的发展潜力。多叶式搭接结构的弹性箔片轴承,在牺牲一定承载力的前提下,可以获得包括从起始阶段到极限转速阶段更优异的稳定性能,并由于搭接处摩擦力的存在使其具有优异的阻尼特性。在弹性箔片轴承应用领域的不断扩大,对于承载力及稳定的要求越发苛刻,所以如何通过结构上的设计获得承载力、稳定性的最大“公约数”是科技工作者未来不断探索的方向。

2 轴承及转子表面涂层的研究

在轴承的启停阶段,内部的转子与弹性结构之间会有短时间的表面接触,因此在设计上需要进行减摩处理。在箔片轴承润滑减摩的研究中,类金刚石膜(Diamond Like Carbon,DLC)以其高硬度、低摩擦、高耐磨性的特点得到广泛关注。国内外学者都先后开展了利用DLC涂层优化轴承启停阶段磨损性能的研究。美国科学家KATSAROS等[31]将DLC涂层与无涂层、巴氏合金涂层、聚四氟乙烯涂层进行实验比较后,发现DLC涂层在轴承的流场和热场分析方面都表现优秀,使其更适合于轴承的应用。曾群锋和曹江南[32]也从DLC涂层所含化学成分的角度对其超低摩擦的性能进行了分析。目前,DLC薄膜的摩擦学研究与应用多集中在以汽车产业为主的钢铁零件表面,对于在箔片上的研究稍显不足。

现有对箔片轴承减摩研究主要包括对转子表面和弹性轴承表面的处理,研究表明固体润滑剂在减轻箔片磨损、减少摩擦方面发挥着至关重要的作用。首先,固体润滑剂通过提供平滑的界面,有助于保持轴承较小的径向间隙;其次,作为牺牲性的非结构性材料,固体润滑剂可通过磨损过程形成光滑表面。研究人员通过实践发现,软固体润滑剂适宜应用于箔片表面,硬耐磨涂层适用应用于轴表面[33-34]。

2.1 转子表面的涂层研究

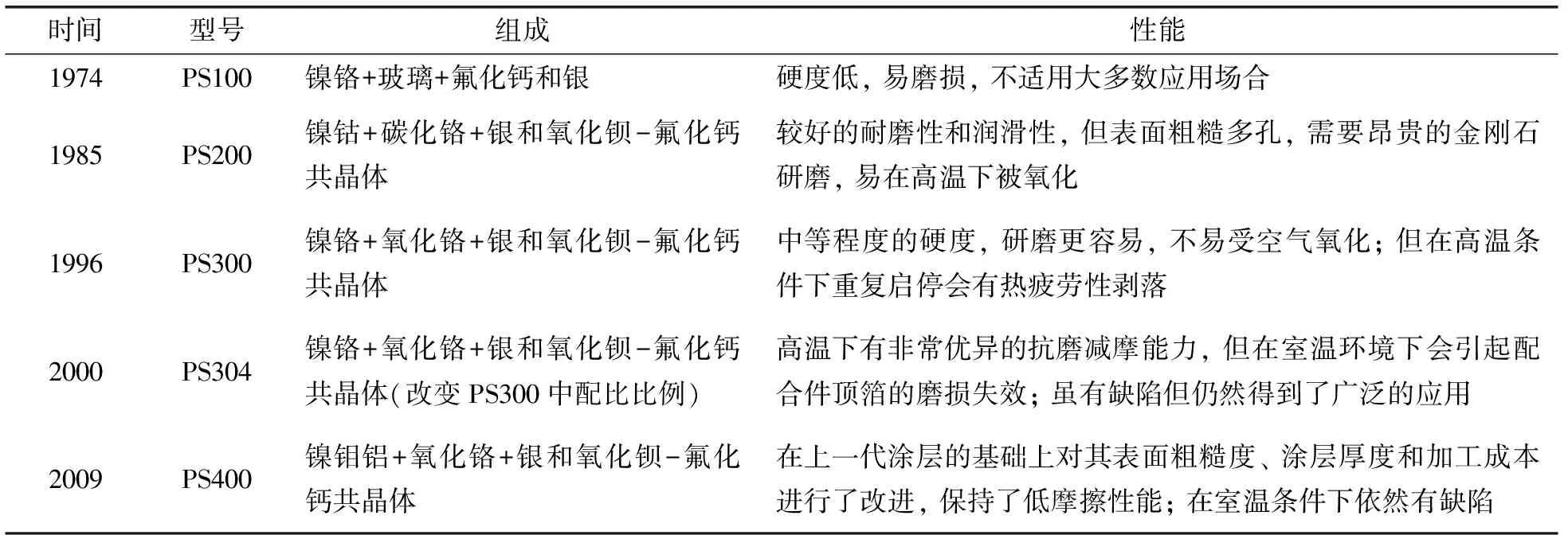

最初转子表面的涂层材料选择的是聚四氟乙烯(PTFE)和二硫化钼(MoS2)2种固体润滑剂,但在实际过程中发现2种涂层对温度有很高的要求,它们在250~400 ℃的范围内可以表现出优异的减摩性能,但超出该范围后效率明显下降。1974年,美国航空航天局(NASA)Lewis研究中心开展了PS系列产品的研发。PS系列历代涂层的详细信息见表1。目前该系列已经发展到了第五代产品,即PS400。该产品在高温、高压环境下都表现出了相比前几代更好的减摩能力,但遗憾的是其在室温下摩擦性能依然没有得到彻底解决[12],这是因为只有在高温滑动时该产品才会在摩擦表面形成光滑色釉。为了解决这一问题,最新的研究中选择在涂层表面再涂覆一层牺牲固体润滑涂层(如MoS2)或进行跑合以形成光滑色釉来减少启停阶段的磨损,实验得到了较好的效果[32]。

表1 PS系列涂层组成及性能

2.2 弹性结构表面的涂层研究

由于轴承的顶层平箔相对较薄且成曲面,顶箔涂层的厚度一般为20 μm左右,故涂层应具有较低的表面粗糙度和良好附着性,以防止其在使用过程中剥落[32],其中软质涂层是较好的选择。美国MITI公司研发了KorolonTM系列涂层,实验结果表明,该涂层在高达810 ℃、13.8 kPa、正常负载下进行500次启停,摩擦因数可控制在0.1以下。实验结果表明,该涂层可以完全满足高速透平机械高温、高速的运行要求[9]。表2给出了KorolonTM系列涂层的组成及性能[35]。

表2 KorolonTM系列涂层组成及性能[35]

目前箔片轴承摩擦涂层的分析不再是单独考虑转子或弹性表面涂层的减摩效果,而是考虑摩擦副配对的耦合影响。例如NASA Lewis 研究人员提出的涂覆Al-Cu的箔片与涂覆PS304的转子配对方案,以及MITI研究人员提出镀硬Cr的转子与涂覆KorolonTM900的箔片配对方案,均相较单独使用一种涂层的性能得到提高[36]。

2.3 国内对表面涂层的研究

国内科技工作者也对轴承润滑涂层进行了深入研究,并且通过不同方式使得轴承在启停阶段的摩擦因数控制在0.25~0.45范围内,得到了较好的减摩效果[34,37-38]。

2018年,霍波波和马希直[37]采用等离子喷涂技术在波箔轴承的润滑表面制备WC-12Co涂层,利用实验平台探究该涂层与波箔在实际使用过程中的抗磨损性能,结果显示,转速30 000 r/min时,涂层的平均摩擦因数为0.45,相比未处理的GCrl5轴承钢的平均摩擦因数0.86,减小约47%,且装有涂层轴套启动时的最大摩擦力矩大幅下降。

2019年,杜恺琪和马希直[34]开创性地在平箔片上采用喷涂法制备MoS2固体润滑涂层,对涂层结合强度进行分析,并开展了从静止到30 000 r/min再到停止的启停试验。研究结果表明,喷涂MoS2涂层后没有明显的跑合磨损现象,涂层随着磨损时间的增加,摩擦因数趋于0.25,相较于未喷涂层的不锈钢基体(摩擦因数为0.55)降低了54.5%左右;制备的MoS2涂层减摩性能已接近商用PTFE涂层,但是其耐磨性能较差的问题尚需改善。

2020年,倪莎和马希直[38]采用真空离子镀的方法在304不锈钢基体上喷涂氮化钛/钛(TiN/Ti)涂层,启停试验及30 000 r/min时的稳定试验结果表明,TiN/Ti涂层平均摩擦因数为0.23,相对不锈钢304基材的平均摩擦因数0.71,降低了68%,磨损量也仅为基材的18.75%;软箔片涂层PTFE与硬轴颈涂层TiN/Ti涂层配对下的耐磨性能优异,TiN/Ti涂层不仅能提高承载能力,而且能提供良好的润滑减摩效果。上述不同工艺处理后的试样的摩擦因数与磨损量的减少均是可观的,这为极限严苛条件下箔片轴承的可靠、长期运行提供了强有力的保证。

2019年,ZHU等[39]对自适应固体润滑涂层、高强度镍基自润滑一体化复合材料、宽温域Ni3Al金属间化合物基润滑复合材料、ZrO2陶瓷基高温润滑复合材料等几种有发展前景的材料进行了初步介绍,并对高温润滑涂层的未来应用趋势进行了预测。轴承和转子之间的摩擦力制约着弹性气体箔片轴承的进一步发展,因此开发新材料、新工艺,寻找合适的摩擦副配对,进而得到更低的摩擦因数以提高启停阶段的稳定性,减少因磨损导致的寿命缩短,将是国内外科研人员主要研究方向之一。

3 箔片轴承的建模方法研究进展

箔片轴承的动力学建模涉及气体动力学、摩擦学、材料力学、转子动力学等多学科知识,尤其气-弹耦合作用下箔片轴承的动力学建模,是理论研究的难点之一。

1983年,HESHMAT等[21]首次提出“Simple Equivalent Foundation Model(SEFM)”即简单弹性模型。该模型忽略摩擦力、顶层箔片的影响等多方面的因素,但是具有模型易于理解、计算方便等优点,且误差在可接受范围,所以至今仍在很多分析中应用[40-42]。

简单弹性模型中使用的均匀刚度表达式如下:

(1)

式中:Eb、Sb、l0、νb分别是波箔弹性模量、节距、厚度、半波箔长度和泊松比。

随着研究的不断深入,通过将SEFM模型与包括碰撞作用和摩擦接触的高级复杂模型对比,发现SEFM模型得到的刚度值较低,与实际情况偏差较大。由于在实际情况下,只要转子旋转产生动压,就会使得顶层箔片与波箔片、波箔片与轴承套相对运动,所以建模时应考虑轴承各部分之间的摩擦。冯凯等人[43]从理论上证明了箔表面库仑摩擦的影响是切实存在的,所以建模时应考虑轴承各部分之间的摩擦。该文献选用的改进模型考虑支承拱箔和各结构摩擦的相互作用,结果表明拱箔和转子间摩擦的相互作用会显著影响波箔片的机械性能,且对轴承的刚度与阻尼特性具有重要影响。

表3给出了多种具有代表性的轴承分析模型。在这些模型的基础上,可以使用线性插值法计算影响薄膜厚度的相邻拱箔之间的挠度,如LEE等[49]对摩擦力的影响进行理论分析,XU等[50]通过实验验证了摩擦力的影响。

表3 多种轴承理论模型总结

有限元法从首次被用于箔片轴承的动力学建模就引起了广泛的关注。表4给出了箔片轴承的多类型数学模型。2014年,LARSEN等[58]开发了基于有限元方法和虚功原理的数学结构模型,捕捉波箔片的整体、准静态和动态行为以及单个滑动接触点的局部动力学行为;采用二维准静态有限元模型,考虑接触点的几何非线性和库仑摩擦特性,忽略箔片质量的影响,利用等效非线性弹簧模拟库仑阻尼,通过有限元模型得到的磁滞特性曲线。通过与实验结果的比较,发现两者在低频范围内具有较好的一致性。

表4 多类型数学模型分析

2012年,刘占生等[53]建立平箔片的二维厚板有限元模型,运用有限单元法和有限差分法耦合求解Reynolds方程和气膜厚度方程,研究了2种不同工作转速下气体箔片轴承在中截面和边缘处最小气膜厚度随轴承承载力的变化规律。通过数值仿真将研究模型与一维梁模型、二维薄壳模型对比,并和文献的实验数据进行对比分析,结果显示在轴承中截面处,3种模型的最小气膜厚度仿真结果都与实验结果符合良好;但在轴承边缘处,由于二维厚板模型考虑了平箔片的剪切效应,因此其最小气膜厚度比二维薄壳模型的结果更接近实验值;而一维梁模型只考虑轴承圆周方向,因此不能体现气膜厚度沿轴承长度方向的变化规律。

2016年,LEHN等[13]建立了关于气箔推力轴承的完全耦合弹性气体动力学模型,其顶层平箔和波箔均采用二维厚壳模型,考虑包括剪切、薄膜和弯曲效应的影响。该文献还讨论了相互作用力和弯矩引起的刚化效应,并对简化箔片模型的适用性进行了评估。2017年,VON OSMANSKI等[15]提出了一种可取代简单弹性基础模型的方法,该模型以LE LEZ等[54]的桁架模型为基础,将顶层平箔片考虑为梁单元进行建模,其亮点是分析了考虑箔片质量的摩擦力模型对结果的影响。该模型数值结果与实验结果符合良好,证明该改进型模型可以很好地预测固有频率与振动响应。

2020年,BONELLO[59]设计了一种顶部箔片分离模型,并分析了气膜压力约束和顶部箔片分离对箔片-空气轴承转子模型的静态平衡、稳定性和模态特性的影响。该模型可识别凸起的离散分布,并可以适应弹性耦合。2020年,GU等[48]提出了一种用于分析箔片轴承静态性能的完全耦合弹-流模型。该模型采用二维梁单元对顶部和波箔片进行建模,考虑包括顶部和波箔片之间分离和相互摩擦的作用,采用牛顿-拉夫逊法求解系统控制方程。实验验证了考虑顶部和波纹箔分离而建立的该模型更符合工程实际。

如何提高模型的计算效率也是科技工作者努力的方向之一。利用有限元法迭代耦合计算需要耗费大量的计算时间和巨大的财力物力,因此如何提高计算效率是值得探索的新领域之一。2014年,BONELLO等[60]开发了状态方程联立求解的有效算法,使用谐波平衡法捕捉到了轴承的非线性动力学行为,应用有限差分法和任意阶伽辽金降阶法,大大减少了状态变量的数量,提高了计算效率。该方法还具有量化结构阻尼的独特能力。2020年BAUM等[61]提出了一种新颖的箔片空气轴承数学计算模型,为提高轴承动力学特性的计算效率,该研究将伽辽金方法应用于轴承量纲一化模型的一阶微分方程求解中,计算时间减少99%以上;通过与未简化模型的比较发现,计算精度仅仅略有损失。2017年,ZHANG等[62]使用ANSYS商业软件建立了箔片气体轴承的三维完全流-固耦合模型,并对承载能力和轴颈姿态角等关键性能参数进行预测。该模型计算结果与文献中试验数据吻合良好,证明了该方法具有对更复杂结构箔片轴承建模与分析的潜力。

在对弹性箔片轴承进行数值分析时,如何将影响轴承特性的因素充分考虑到分析模型中,一直是科研工作者探索的方向。有关弹性箔片轴承流-弹耦合动力学分析涉及的变量复杂,且难以完全描述实际问题,这也是目前数值模拟尚不能对实验提供充分指导的原因之一,因此如何提高分析模型的准确度将继续是一个热点问题。在数值计算中耦合多参数进行迭代分析需要大量的计算成本,如何同时获得高效的计算效率和计算精度也是重要的研究方向之一。

4 总结与展望

基于对弹性箔片轴承的相关文献总结后可以发现,目前国内外对弹性箔片轴承的研究主要呈现如下特点。首先,轴承结构上的探索:作为一种结构上相对轻型的产品,对于弹性箔片轴承承载力的研究已经较为充分,通过结构改变带来刚度提升基本可以满足应用需求,通过选用多叶设计可以在牺牲微小承载力的情况下获得更优异的稳定性能。其次,润滑涂层的选择:分别对轴承润滑表面和转子表面进行润滑涂层的加工,以此减少启、停阶段的摩擦力,延长轴承的使用寿命。最后,对于轴承的数值分析建模是多样化的,根据考虑因素的不同可以选择多样的有限元分析模型,其中对于简单弹性模型的改良及库仑摩擦力影响的研究已经取得了可喜的成果。目前考虑顶层箔片和波箔之间的分离而建立的模型是热点之一,同时在数值计算部分,耦合迭代的计算精度及计算效率也是优化的重点领域。

弹性箔片轴承在航空航天、核反应堆、能源动力等高精尖行业表现出的巨大应用潜力,必将促使科研工作者对该类轴承更深入系统的研究。因此在接下来的工作中应重点考虑以下方面:

(1)弹性箔片轴承的结构参数特性,包括箔片厚度、支承拱箔间距等对轴承特性的影响规律已经得到了充分揭示。目前以多叶搭接式为代表的改良结构设计得到了广泛关注,其中该类型轴承的承载力已经达到了预期水平。但如何通过对弹性结构的改良,以提高重载和高速运行条件下轴承的稳定性将成为重点研究的领域。

(2)润滑涂层的研究伴随着整个弹性箔片轴承的发展史,并且在商业上获得了巨大成功。但弹性箔片轴承极限的工作环境对润滑涂层的选用产生了严苛限制,因此如何提高润滑涂层对温度的适应性,寻找最合适的摩擦副配对将是未来涂层发展的重点方向。

(3)在轴承的建模过程中,最初对于箔间摩擦力和顶层平箔对轴承刚度及阻尼的影响因素被忽略。目前有关弹性箔片轴承静特性的影响因素研究已经较为充分,但是在考虑轴承高转速运行的情况下,对轴承中转子与弹性结构之间振动耦合和高温下润滑介质热管理等问题尚未得到完全解决,这将是新的研究方向之一。