石墨干膜润滑剂在碳钢表面摩擦磨损性能试验研究*

刘静香 孟凡净

(河南工学院机械工程学院 河南新乡 453003)

在普通工况条件下,减小摩擦的方法主要有在摩擦表面添加润滑油和润滑脂等。但是,当摩擦学应用中的工况条件变得极端恶劣时,在摩擦表面涂一薄层固体润滑剂可能是减小摩擦的一种最有效的方法。比如,在工程表面上喷涂一层二硫化钨、二硫化钼、聚四氟乙烯或石墨等干膜润滑剂来实现润滑[1-3]。

固体干膜润滑剂主要用于减小极端恶劣工况条件下的摩擦和磨损问题,比如:高真空、高温、航空航天、低温、高速或高负荷等,而传统的油或脂润滑剂在上述工况条件下无法提供所需的润滑耐久性和润滑性能[4]。此外,考虑到环境保护的重要性,现代摩擦学的发展趋势也是逐渐减少和限制液体润滑油的使用,而增加具有自润滑功能的涂层和固体润滑材料的应用。迄今为止,固体润滑剂涂层在开发、设计和应用方面已经取得了较大的成就和显著进展[5-11]。LIU等[5]通过电泳沉积的方法在碳钢基体上制备了氟化石墨烯涂层,研究结果表明,该氟化石墨烯涂层具有优良的润滑性能,并可以适应高湿度的特殊工况环境,是机械工业应用中有前途的干膜润滑剂。TEER[6]提出石墨和二硫化钼相结合的新固体润滑涂层,具有较低的摩擦与较高的硬度,较低的磨损和较强的承载能力。IGARTUA等[7]通过物理气相沉积法制备了一种硅掺杂无定形的氢化非晶碳涂层,发现其在真空环境下可使得碳钢表面获得良好的超低摩擦性能,且该干膜润滑剂在大气环境下也同样表现出优良的减摩性能,摩擦因数在0.1~0.15之间。以石墨和二硫化钼深度开发的干膜润滑剂涂层,具有非常广阔的工业应用前景。文献[12-15]的研究也表明,以石墨或二硫化钼为基体制备的干膜润滑剂涂层,可以解决许多极端工况环境下碳钢表面的润滑问题。为了提高干膜润滑剂的稳健性能和提升其适应多种工况环境的能力,AYYAGARI等[16]将溶液处理的二维二硫化钼和氧化石墨烯组合,喷涂在碳钢基体上制备了一种新型干膜润滑剂涂层,并通过球-盘滑动试验评价了其摩擦学性能。试验结果表明,该涂层可以适应多种环境并且在线性滑动44 km后仍然性能良好。

石墨具有优异的导热性能、机械强度和极高的迁移率等[17],被广泛应用于许多工业领域。此外,石墨固体润滑剂可以在有效保护涂层表面的同时,降低接触表面间的摩擦力和黏附力。碳钢是现代机械工业中应用最为广泛的钢材类型,固体润滑剂在碳钢基体表面上的应用开发也一直受到广泛关注。但是,这些固体润滑剂仍然存在寿命有限和难以补充等问题[7]。在开式空间内,摩擦副表面可以很容易地补充固体润滑剂,但是在密闭空间内,摩擦副表面的固体润滑剂补充问题相对来讲就变得非常困难[18]。在密闭空间中,需要经常拆卸机械结构来补充固体润滑剂,这就需要研究人员设计出在密闭空间中能够方便喷涂固体润滑剂的机械结构。本文作者以石墨粉末为基体,采用超声波分散的方法制备了石墨干膜润滑剂,并采用空气喷枪将石墨固体润滑剂喷涂在碳钢表面形成润滑涂层;同时系统开展了固体润滑剂的摩擦和磨损性能测试,总结了固体润滑剂的减摩机制,并提出了延长固体润滑剂工作寿命的有效方法。

1 试验部分

1.1 试样准备

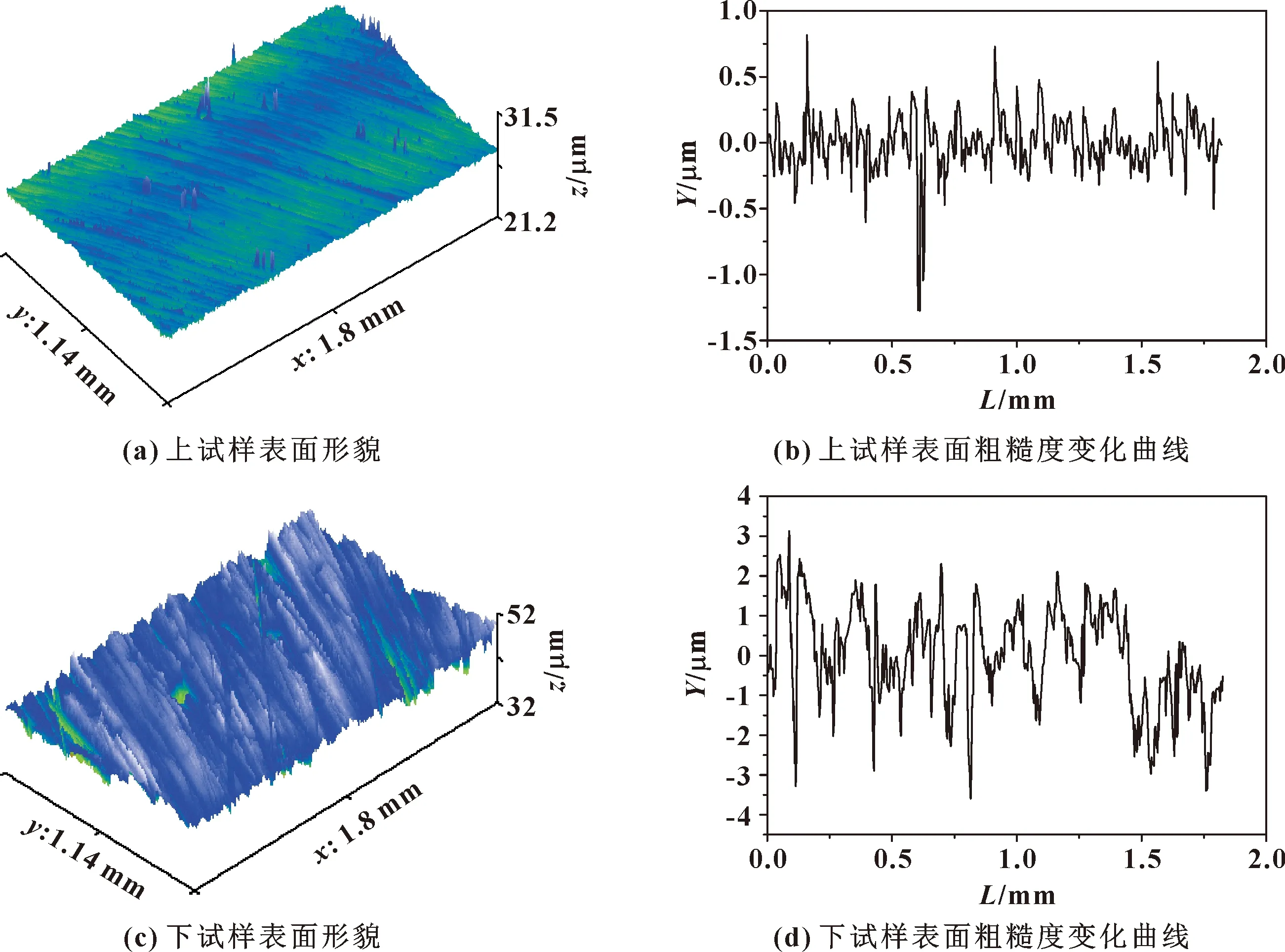

试验采用的上试样材料为轴承钢,下试样材料为45碳钢。上试样厚度为5 mm,直径为51 mm。下试样厚度为3 mm,直径为100 mm。上试样硬度为65HRC,下试样硬度为52HRC。考虑到干膜润滑剂的表面喷涂效果以及干膜润滑剂的摩擦磨损性能,与试样的表面形貌特征特别是表面粗糙度的大小密切相关,采用商用三维形貌轮廓仪(RTEC-UP)测量上、下试样的表面粗糙度,如图1所示。上、下试样的表面粗糙度(Ra)分别为115.7和486.7 nm。图中,x和y分别表示三维表面形貌区域的长度和宽度,L表示测量线的长度,Y表示试样表面粗糙度的高度。

图1 上、下试样表面形貌和表面粗糙度变化曲线

试验采用的微观尺度石墨粉末(99.5%纯度,粒度为61 μm),购买自上海一帆石墨股份有限公司;采用的超声纳米材料分散器(SM-1000C),由南京瞬玛仪器设备有限公司生产。石墨润滑涂层制备流程:在石墨粉末(质量分数2%)中加入分散剂(分别为质量分数1%甲苯、20%异丙醇、20%正丁烷、37%正庚烷、20%丙烷),通过超声波分散的方法,制备了石墨干膜润滑剂(GL);使用空气喷枪将润滑剂喷涂在碳钢试样表面,制备了润滑涂层。

为对比石墨干膜润滑剂的润滑性能,用同样的方法制备了硫化钼干膜润滑剂(简称为MDL)和聚四氟乙烯(PTFE)干膜润滑剂。MDL干膜润滑剂以二硫化钼粉末(质量分数3%)和分散剂(分别为质量分数32%丙酮、22%异丙醇、20%正丁烷、10% 正庚烷、10%丙烷、3%石油)为原料制备形成。PTFEL干膜润滑剂以聚四氟乙烯粉末(质量分数3%)和分散剂(分别为质量分数40%液化石油气、30%异丙醇、13%石油、10%2-甲基戊烷、3%正己烷、1%四丁酸钛)为原料制备形成。

采用扫描电子显微镜(Quanta 200,FEI Company,USA)分析了碳钢基体上涂层表面形貌,利用配套的X射线能谱仪(OXFOBRD INCA250,Oxford Corporation,Britain)分析了涂层表面的EDS元素分布,如图2所示。如图2(a)(b)所示,GL固体润滑剂在碳钢表面的沉积效果较好;如图2(c)所示,从喷涂GL样品中获得的EDS能谱中具有C的特征元素信号。

图2 喷涂GL的碳钢试样表面形貌(a),涂层表面SEM形貌(b)和涂层表面EDS分析结果(c)

1.2 摩擦学性能测试

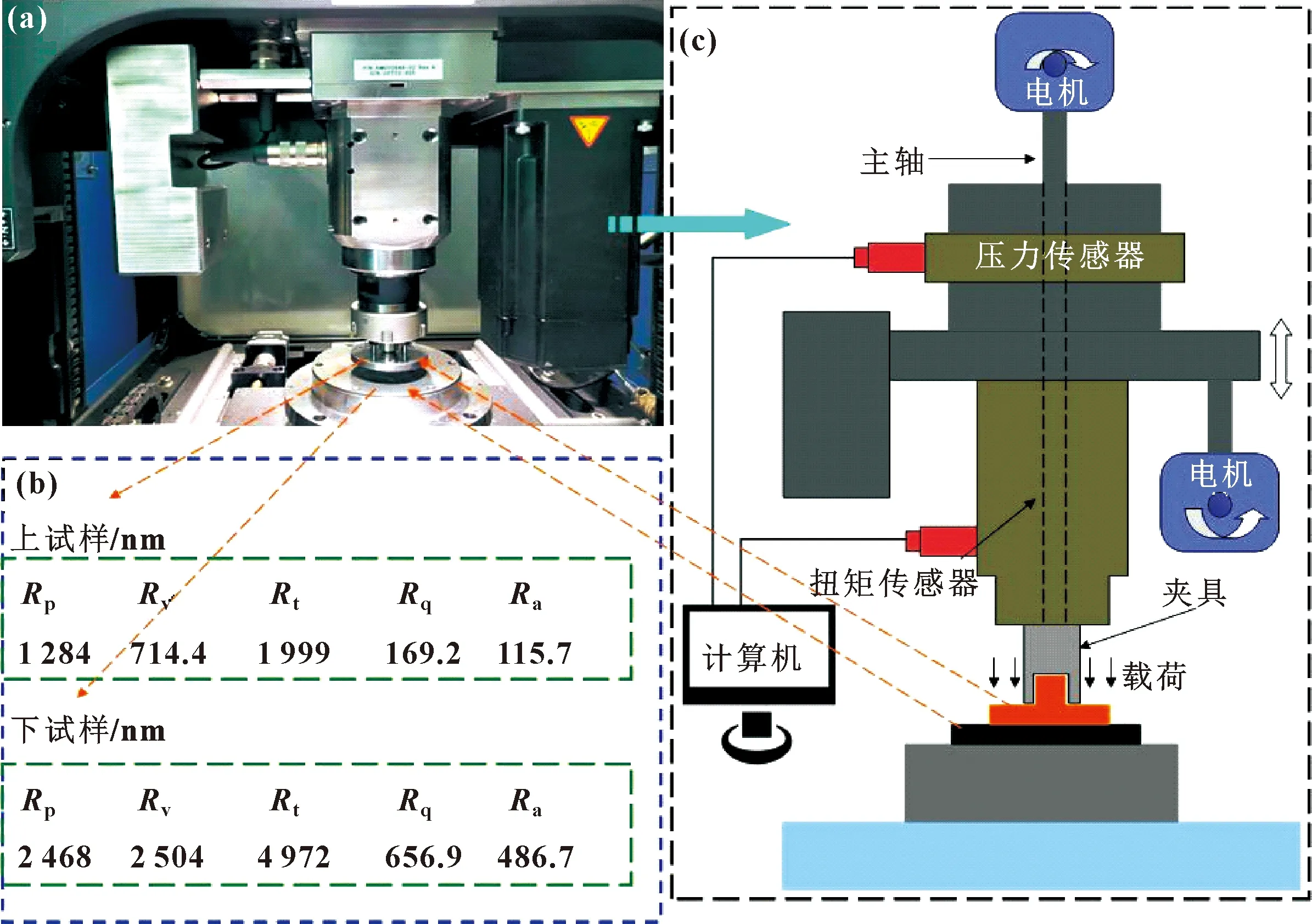

试验采用如图3所示的端面摩擦试验仪(MFT-5000-2776)。该端面摩擦试验仪配备有一个压力传感器(FZVHA-10KN)来测量正压力FZ,配备有一个扭矩传感器(TVHA-24Nm)来测量扭转力矩T。假设试验过程中的扭转力臂为R,则摩擦因数为μ=T/(RFZ)。试验前,将上试样通过夹具固定在可绕中心旋转的主轴上。试验过程中,下试样固定不动,上试样以设定的转速运动。通过与主轴连接的旋转步进电机来控制上试样工作转速。图3(c)所示的右下方步进电机的两侧连接有滚珠丝杠,滚珠丝杠在步进电机的驱动作用下,可以带动上试样做上下运动。试验温度为室温,20 ℃左右,相对湿度约为40%。

图3 摩擦学试验装置及试件表面形貌参数

为了保证试验结果的准确性,每种润滑方式下的摩擦学试验重复测量5次,测量得到的摩擦因数数值为5次测量结果的平均值。磨损量取下试样试验前后的质量损失,质量损失的计算公式为:Δm=m0-m1,其中Δm为质量损失,m0为喷涂干膜润滑剂后的下试样质量,m1为试验后的下试样质量。试样计量设备购买自上海香恒数据测量技术有限公司,该设备的测量精度为0.1 mg。图3(b)中的参数Rp、Rv、Rt、Rq和Ra分别表示取样表面轮廓的最大峰值、取样表面轮廓的峰谷总高度、取样表面轮廓的最大谷值、相对于轮廓平均线偏差的均方根值和取样表面轮廓的算术平均偏差。

2 结果和讨论

2.1 干膜润滑剂润滑性能对比性试验

为了探究干膜润滑剂的润滑性能,在相同的工况条件下,开展了干摩擦和3种干膜润滑剂润滑下的对比试验,结果如图4所示。试验时,压力载荷设定为20 kPa,主轴旋转速度为50 r/min,试验时间设定为300 s。

图4 不同润滑方式下摩擦因数随时间的变化规律及平均摩擦因数

图4(a)所示为在4种不同的润滑条件下摩擦因数随时间的变化规律。可以看出,摩擦因数均呈现出波动变化的趋势。从摩擦因数波动变化的平稳性来讲,GL润滑下最好,MDL润滑下次之,PTFEL润滑下最差。

图4(b)示出了根据图4(a)计算得到的平均摩擦因数。干摩擦下的平均摩擦因数分别为0.123,明显大于GL、MDL和PTFEL润滑下的平均摩擦因数(分别为0.037、0.062和0.068),证实了GL、MDL和PTFEL 3种干膜润滑剂具有较好的润滑性能。而GL、MDL和PTFEL 3种干膜润滑剂中,GL的润滑性能最好,其次为MDL,PTFEL的润滑性能较MDL略差。

2.2 干膜润滑剂摩擦学性能分析

在主轴旋转速度为50 r/min、载荷分别为8、12、20、28、36 kPa条件下进行了1 h试验,探讨了不同载荷下干摩擦和GL润滑时的摩擦磨损性能,如图5所示。

图5 GL润滑时的平均摩擦因数和干摩擦及GL润滑时的磨损量随载荷的变化规律

如图5(a)所示,试验的较广载荷范围内GL具有明显的减摩能力,且随着载荷的增加,平均摩擦因数呈下降趋势。这是因为,摩擦因数为测量摩擦力与正压力的比值,一方面载荷的增大会增加正压力,另一方面测量摩擦力并没有随着载荷的增大而显著增加,这两方面的因素使得摩擦因数在载荷增加的情况下会呈下降趋势。

如图5(b)所示,在干摩擦和GL润滑情况下,磨损量均随着载荷的增大而增加。在载荷从8 kPa增加到36 kPa时,干摩擦下的磨损量从19.7 mg增加到30.3 mg,GL润滑条件下的磨损量从4.7 mg增加8.7 mg。可见,随着载荷的增大,2种润滑条件下的磨损量相关越来越大,这进一步证明了GL具有良好的抗磨损性能。GL润滑下与干摩擦相比磨损量显著降低的主要原因为:GL涂层在摩擦副表面形成良好的润滑膜,润滑膜的存在使得在摩擦过程中上、下摩擦副的基体表面并不会直接接触,这极大地保护了摩擦副表面并显著降低了磨损量。

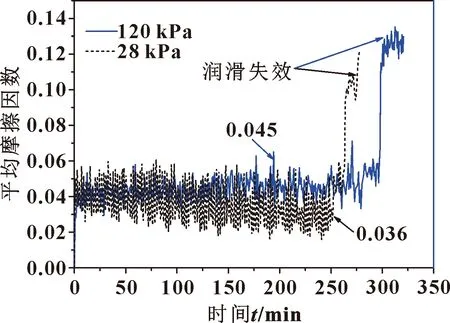

为了进一步探究GL润滑的耐久性能和抗压能力,在轴转速为50 r/min条件下研究了12和28 kPa载荷下GL的润滑耐久性,如图6所示。在试验过程中,当摩擦因数快速上升时表示干膜润滑剂已经失效。如图6所示,当压力载荷为12 kPa时,GL润滑剂的工作寿命为305 min左右;当压力载荷增大到28 kPa时,GL润滑剂的工作寿命则缩短到250 min左右。可见,GL润滑剂的工作寿命随着载荷的增大而变短。

图6 不同载荷下固体润滑剂润滑耐久性

为探究GL干膜润滑剂的速度适应能力,在主轴转速分别为50和110 r/min时,分析了在GL润滑状况下摩擦因数随试验时间的变化规律,如图7所示。可以看出,当主轴转速为50 r/min时,GL润滑剂的工作寿命为305 min左右;当主轴转速增大到110 r/min时,GL润滑剂的工作寿命则缩短到201 min左右。可见,GL润滑剂的工作寿命会随着接触表面相对速度的增加而显著缩短,因此GL干膜润滑剂在较低的相对速度工况下可获得较为优良的减摩润滑性能,但是在较高的相对速度工况下减摩润滑效果则会显著下降。

图7 不同速度下固体润滑剂润滑耐久性

2.3 减摩机制

AYYAGARI等[16]的研究结果表明,摩擦层形成的质量是获得优异摩擦/磨损性能的关键要素。为了解PTFEL、MDL和GL固体润滑剂的减摩机制,以及摩擦因数随载荷的增大而显著降低的机制,文中探讨了摩擦层随载荷的演化机制。图8示出了当不同的能量施加到润滑界面时,摩擦层的变化特性。如图8所示,载荷的增加会有利于干膜润滑剂在滑动方向的包裹和摩擦诱导再取向,而这也是在GL润滑情况下摩擦因数随载荷增加而显著降低的根本原因。MURATORE和VOEVODIN[19]为了控制二硫化钼涂层相对于基底的方向,在选定的中频双极性脉冲直流电源条件下生长了二硫化钼涂层,研究发现,该涂层随着施加能量的增加表现出很强的稳定性,这一结果与文中的研究结果一致。AYYAGARI等[16]的研究也得到了与上述结果相一致的结论,然而在他们的研究中,也观察到负载和滑动速度的联合作用会加速涂层向稳定方向的过渡。

图8 载荷对固体润滑剂涂层的影响机制

图9示出了试验研究过程中固体润滑涂层的磨损过程。图中的颗粒表示润滑介质,颗粒之间通过吸附分散剂等外来物质形成新的表面结构,并通过该表面结构互相之间形成连接键。因此,干膜润滑剂的耐磨性能很大程度上决定于该连接键持续工作的时间。在磨损试验开始前,颗粒之间的连接键是完整的,颗粒之间通过该连接键形成减摩层,如图9(a)所示。随着磨损试验的进行,颗粒之间的连接键破裂,颗粒润滑介质成为离散体,但是这部分离散颗粒仍然会留在摩擦副间隙间,如图9(b)所示。随着磨损试验的继续进行,最终颗粒之间的连接键被破坏得越来越多,直到全部破裂,同时一部分离散颗粒也会随着磨损过程逐渐脱离摩擦副间隙,如图9(c)和图9(d)所示。

图9 固体润滑剂涂层的磨损过程

此外,保留在摩擦副间隙间的离散颗粒体仍然起到隔离摩擦副间隙和减小摩擦和磨损的作用,并会延长摩擦副的工作寿命。具体减摩原理是离散颗粒体在摩擦副间隙的运动会形成类似于流体动力学的压力曲线,称之为类-流体动力学润滑压力曲线,这也是石墨等离散颗粒体可以起到减摩效果的主要原因[4]。因此,在固体润滑剂涂层表面添加适量的离散石墨固体粉末可能会提高涂层的工作寿命。

3 结论及展望

(1)石墨干膜润滑剂在碳钢表面的沉积效果较好,石墨干膜润滑剂沉积在碳钢表面可明显改善其摩擦磨损性能,有效地保护碳钢表面不被过度磨损。在碳钢表面喷涂的石墨干膜润滑剂的工作寿命随着载荷和主轴转速的增大而缩短,负载和滑动速度的联合作用会加速涂层向稳定方向的过渡。此外,磨损过程中形成的微观润滑剂颗粒会形成颗粒流润滑,适当添加石墨颗粒粉末可能会延长润滑剂正常发挥减摩作用的时间。

(2)针对极端工况环境下碳钢表面的减摩需求,采用表面涂层的方法开展了相关试验研究。未来为了满足不同极端工况环境下的减摩要求,还需探索开发不同类型的固体润滑类型,如二硫化钼、聚四氟乙烯、干性固体颗粒润滑等,以提升固体润滑剂在多种极端工况中的适应性。