卧式主汽阀阀碟与阀座密封型线运行损伤原因分析及处理

魏应强, 颜 毅

(东方汽轮机有限公司, 四川德阳 618000)

汽轮机组常用的主汽阀有立式、卧式2种典型结构。立式主汽阀垂直布置,拆装方便,阀杆不易变形、卡涩;但是,阀门汽流转折次数较多,会增加附加压损。卧式主汽阀水平布置,拆装有一定困难,当阀门尺寸较大、阀碟部件较重时,可能会在阀杆端面产生附加力矩,引起阀芯部件卡涩;但是,卧式主汽阀结构紧凑,汽流转折次数较少,附加压损小[1],应用也很广泛。某汽轮机组采用卧式主汽阀,在机组运行过程中,阀碟与阀座密封型线产生损伤,笔者结合主汽阀结构特点分析损伤产生的原因,并且提出处理措施。

1 主汽阀布置及结构

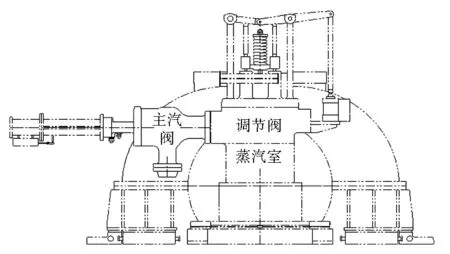

该汽轮机组的主汽阀卧式布置于汽缸上半蒸汽室侧部(见图1)。主汽阀通过止口法兰、调节阀与蒸汽室直接连接,中间无导汽管,蒸汽压损较小。

图1 主汽阀布置

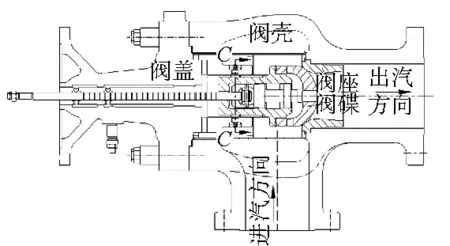

图2为该卧式主汽阀结构示意图。阀座过盈安装于阀壳喉部,由阀杆、阀碟、套筒等组成的阀芯组件穿过阀盖后整体安装于阀壳内。

图2 主汽阀内部结构

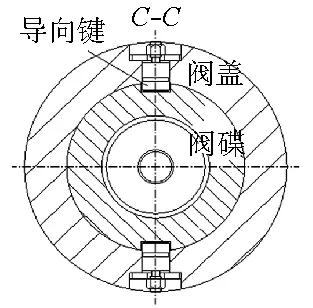

在阀盖C-C位置设计对称布置的导向键,对阀芯组件起导向、防转的作用。在综合考虑阀杆漏汽、阀杆运行卡涩等情况下,合理设置主汽阀运动部件与静止部件的配合间隙。

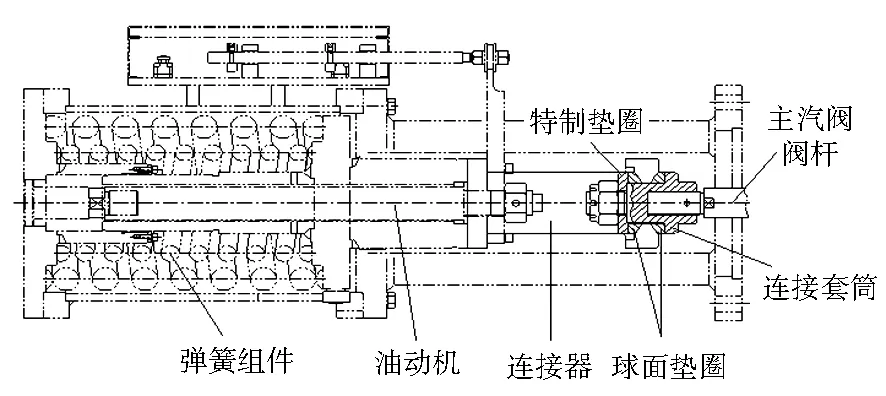

该主汽阀控制部套的操纵机构见图3。操纵机构连接套筒紧固于主汽阀阀杆端部,连接套筒与上下球面垫圈间隙配合,通过特制垫圈调整上下球面垫圈满足设计间隙要求,再与弹簧组件通过连接器连接。该结构可使操纵机构与阀杆在动作时对少数不对中情况起自纠正作用。

图3 操纵机构结构

2 密封型线损伤情况及原因分析

2.1 损伤情况

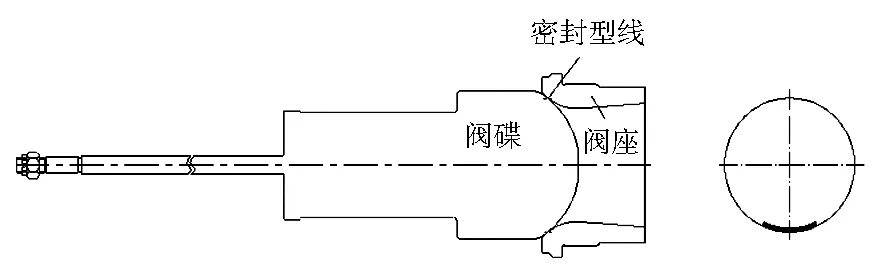

该主汽阀现场运行反馈阀门严密性试验结果较差,关闭时振动噪声较大,初步确定阀芯组件有损伤。将主汽阀返厂解体后,检查内部各部件,未出现阀杆、阀碟与阀盖运行拉伤或卡涩痕迹,但发现阀碟与阀座密封型线存在明显碰伤缺陷(见图4、图5)。

图4 阀碟与阀座密封型线接触情况

图5 密封型线缺陷位置示意图

密封型线部分圆周范围存在碰伤,碰伤弧段长度约占圆周长度的1/5,沿密封型线垂直宽度约为3 mm,表面深度约为1 mm,其余位置无缺陷。

2.2 损伤原因分析

在主汽阀关闭过程中,操纵机构的弹簧组件克服蒸汽作用力和总机械阻力进行动作[2],使主汽阀阀碟与阀座在型线部位由关闭瞬间的撞击变为紧密接触。主汽阀关闭过程受力分析如下:

(1) 弹簧力,即主汽阀关闭的主动力。

F弹簧=F预紧+(F全开-F预紧)·X

(1)

式中:F弹簧为弹簧力,kN;X为主汽阀相对开度,%;F预紧为弹簧预紧力,kN;F全开为主汽阀全开时的弹簧力,kN。

(2) 蒸汽作用力,即阀壳内蒸汽压力产生的阀芯组件关闭动作力。考虑主汽阀最不利的关闭条件,机组跳闸时调节阀先于主汽阀关闭,若调节阀关闭严密,则主汽阀壳内的蒸汽处于不流动状态,阀碟前后蒸汽压力相同。主汽阀关闭时,阀芯组件将受到蒸汽作用力。

F蒸汽=10π(D/2)2·p=7.85D2·p

(2)

式中:F蒸汽为蒸汽作用力,kN;D为阀杆直径,cm;p为阀门关闭过程中阀碟下部蒸汽压力,MPa。

(3) 总机械阻力。总机械阻力包括阀芯组件与阀盖组件之间的摩擦阻力,操纵机构弹簧组件的摩擦阻力和油动机内部的摩擦阻力。

Fr总机械=Fr阀芯+Fr弹簧组件+Fr油动机

(3)

式中:Fr总机械为总机械力,kN;Fr阀芯为阀芯组件与阀盖组件之间的摩擦阻力,kN;Fr弹簧组件为操纵机构弹簧组件的摩擦阻力,kN;Fr油动机为油动机内部的摩擦阻力,kN。

(4) 阀芯组件快速关闭时的受力。

F=F弹簧+G-F蒸汽-Fr总机械

(4)

式中:F为阀芯组件快速关闭时的受力,kN;G为阀芯组件重力,kN,卧式主汽阀的阀芯组件重力为零。因此,当主汽阀关闭时阀碟与阀座型线部位承受的力为弹簧力、蒸汽作用力、总机械阻力的合力。

该型线损伤分布于主汽阀进汽管口部位,即位于主汽阀水平安装状态的垂直下部,并且缺陷非整圈型线位置,只是下部约1/5范围,其余部位无损伤。因此,根据主汽阀关闭过程的受力分析及密封型线的缺陷特征,可以判定在主汽阀关闭过程中,在操纵机构弹簧组件作用力的作用下,阀碟与阀座密封型线接触不对中,下部型线位置小部分先接触,导致下部型线由点到线再到面的逐渐撞击损伤。

2.3 阀芯组件偏心原因分析

阀芯组件与阀座的不对中是该主汽阀型线损伤产生的主要原因,而阀芯组件与阀座的中心偏差和中心倾斜导致两者发生偏心运动。

阀碟与阀座的中心偏差是卧式阀门的结构特点,阀芯组件与阀盖组件为防止运行卡涩必然存在合理配合间隙。当主汽阀卧式布置时,底部间隙被抵消,中心偏差为配合间隙的1/2。

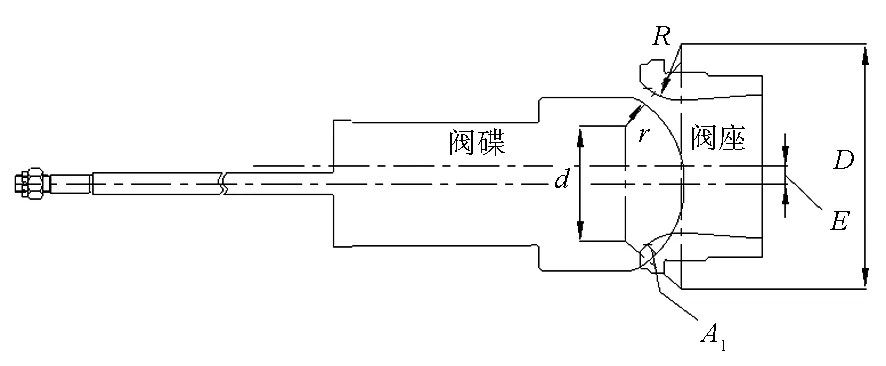

将阀碟与阀座的中心偏差现象简化为图6,因中心偏差导致的型线重合量,即可能导致的型线损伤量[3]为:

(5)

式中:A1为中心偏差导致的型线损伤量,mm;E为阀碟与阀座的中心偏差,mm;D为阀座型线圆心距离,mm;d为阀碟型线圆心距离,mm;r为阀碟型线半径;R为阀座型线半径,mm。

图6 阀碟与阀座的中心偏差示意图

当阀芯组件偏心量,即阀碟与阀座的中心偏差超过球面垫圈自定位极限后,阀芯组件将以阀杆外端为支点产生弯矩,使阀杆产生变形[4]。

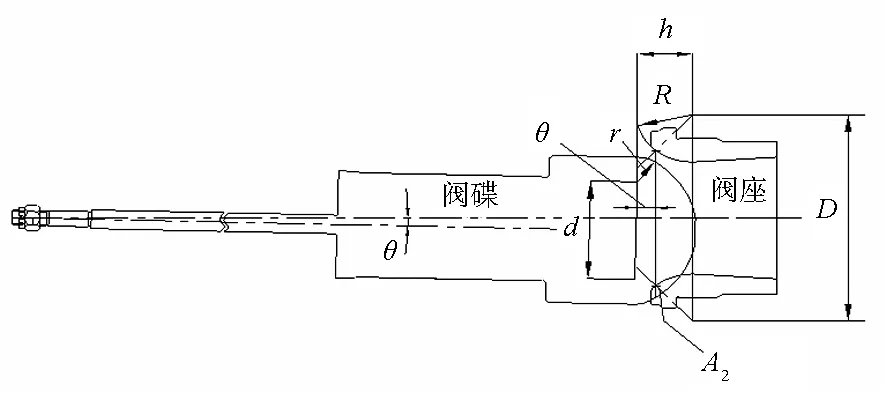

阀杆与操纵机构弹簧组件连接的球面结构用于立式阀门时,阀芯组件可依靠自身重力垂直上下运动,当出现部分偏心时,可以通过球面垫圈自定位,完成接触位置的自调整。但是,当该结构用于卧式阀门时,阀芯组件将以球面垫圈为支点倾斜运动。

将阀碟与阀座中心倾斜现象简化为图7,当阀杆以操纵机构球面垫圈部位为基准产生中心倾斜导致的型线重合量,即可能导致的型线损伤量[3]为:

(R+r)

(6)

式中:A2为中心倾斜导致的型线损伤量,mm;θ为阀碟与阀座的中心倾斜角度,(°);h为阀碟与阀座型线圆心平面距离,mm。

图7 阀碟与阀座中心倾斜示意图

由式(5)、式(6)可见,型线损伤量随着中心偏差及中心倾斜角度的增大而增加,并且型线运行损伤经常是中心偏差及中心倾斜角度增大两者综合作用的结果。

综上,阀芯组件与阀座相对运动产生的中心偏差及中心倾斜角度,导致主汽阀快速关闭时产生的冲击力由整圈密封型线承受变为部分圆周型线承受,超过阀座、阀碟材料的强度极限,逐渐导致阀碟与阀座密封型线损伤。

3 处理措施

根据卧式主汽阀的结构特点及上述原因分析,避免或减轻阀碟与阀座密封型线运行损伤的主要措施为减小阀芯组件与阀座的中心偏差及中心倾斜角度。具体可从以下4个方面进行处理:

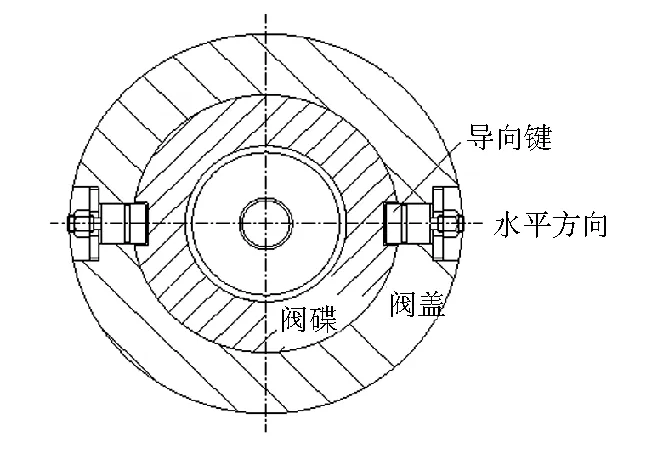

(1) 阀盖组件装配时,调整阀盖C-C处导向键处于左右水平位置(见图8)。通过导向键可以减小阀碟组件的向下中心偏差及中心倾斜角度,同时可以合理缩小导向键与阀碟键槽的配合间隙。该处理措施类似于在阀芯中部增加1个支撑托架,平衡阀芯重力,减小阀杆的变形量,从而减小中心偏差及中心倾斜角度。

图8 优化导向键布置

为防止导向键与阀碟动作时产生卡涩,两者配合面不宜过长。预防导向键与阀碟上部键槽在阀碟动作时磨损,对两者配合面进行渗氮处理以提升抗磨性能。

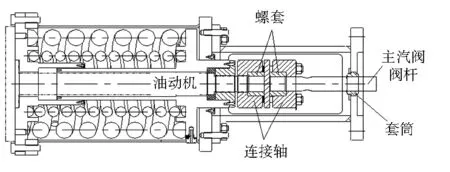

(2) 对操纵机构进行处理。取消球面垫圈结构,在阀杆及油动机活塞杆端部安装螺套,将连接轴固定于螺套外部,通过螺栓直接连接;同时,在操纵座支架上设置1个套筒,对阀杆起支撑作用,平衡阀芯组件重力,减小对阀杆的弯曲作用力(见图9)。套筒与阀杆之间设置润滑石墨块或其他耐高温润滑结构,防止卡涩。该措施可减小阀碟与阀座的中心倾斜角度,解决阀芯组件以原结构球面垫圈为支点中心倾斜运动问题。

图9 优化操纵机构

(3) 对于阀芯组件材质抗氧化性能较好的阀门,可适当缩小阀碟与阀盖套筒配合间隙,但应注意阀门运行卡涩风险。

(4) 提升阀碟与阀座密封型线位置材质强度,如堆焊司太立合金、采用氮化处理等。

4 结语

通过对某汽轮机组卧式主汽阀阀碟与阀座密封型线损伤特征及原因进行分析,并且采取处理措施,得出以下结论:

(1) 阀碟与阀座密封型线损伤导致主汽阀密封不严,主汽阀关闭时在弹簧组件作用力下局部型线接触导致振动较大。

(2) 卧式阀门较立式阀门易出现密封型线接触不良现象;阀芯组件的偏心运行导致阀门密封型线损伤,进而导致阀门密封不严。

(3) 缩小阀门活动部件与静止部件配合间隙,调整零部件装配位置等可降低卧式阀门活动部件偏心量,但偏心量过小往往导致阀门运行过程中的卡涩;因此,对于卧式阀门,控制活动部件偏心量十分重要。