旋风分离器内湿蒸汽两相流动分析

张美凤, 常重喜, 纳红卫, 马喜强, 颜令博

(1. 浙江科路核工程服务有限公司,浙江嘉兴 314300; 2. 华能山东石岛湾核电有限公司,山东威海 264200; 3. 上海核工程研究设计院有限公司,上海 200233)

常规凝汽式机组汽轮机低压缸末几级及压水堆核电站机组汽轮机全部级组都在湿蒸汽区工作。随着蒸汽湿度的增加,湿蒸汽使汽轮机效率降低,湿蒸汽中的液滴使汽轮机动叶片受到磨损[1-2]。因此,对进入汽轮机的蒸汽进行汽水分离,从而提高蒸汽品质显得至关重要,不仅可以保证机组安全稳定运行,还可以提高机组的经济性。

为了保证动力设备的安全经济运行,蒸汽进入汽轮机前必须进行汽水分离。汽水分离原理的不同,分离器的结构也各不相同。工程中采用的汽水分离装置有波形板汽水分离器和旋风分离器。旋风分离器是汽液两相分离中常用的装置之一,它利用汽液两相受到的离心力不同来进行分离。带有液滴的湿蒸汽进入旋风分离器后,在旋风分离器内做旋转运动,旋转的蒸汽使得液滴受到离心力作用运动到锥体内壁,沿壁面下滑,进而从旋风分离器底部出口排出。下旋蒸汽因自身的黏滞性,逐步发展成为类似刚体旋转的气流,当气流到达旋风分离器端部时因不能继续下旋而折转方向,最终从旋风分离器上部出口排出[3-4]。笔者采用FLUENT计算流体力学数值模拟分析软件对旋风分离器内汽液两相流动进行数值模拟分析,总结旋风分离器内汽液两相流动规律,以进一步提高旋风分离器内汽水分离效率。

1 旋风分离器的工作原理

切向进汽的旋风分离器,其分离原理为筛分理论(平衡轨道理论)[5-6]。在旋风分离器内,液滴在径向受到向外的离心力;同时,液滴随高速旋转的蒸汽盘旋,又受到向心流场的空气曳力。这两种力的方向相反,液滴能否被分离取决于这两种力的大小。

在旋风分离器中,液滴受到的离心力和空气曳力为:

(1)

FS=6πμurdp

(2)

式中:FD为离心力;ρp为液滴的密度;ur为液滴速度;r为旋转半径;dp为液滴半径;FS为空气曳力;μ为液滴的黏度。

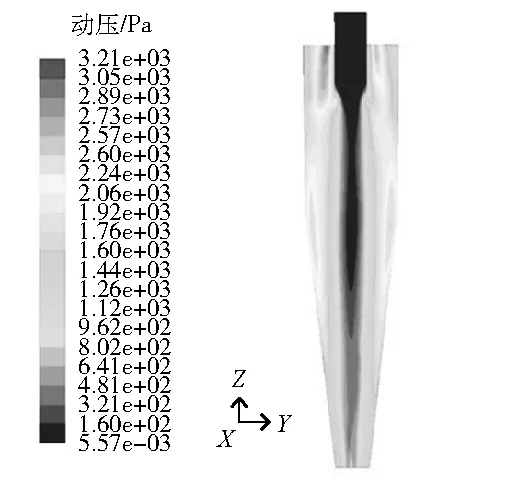

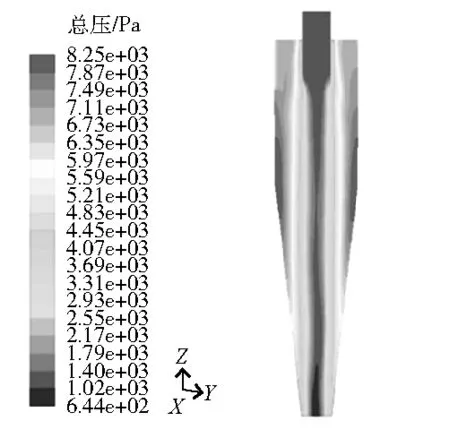

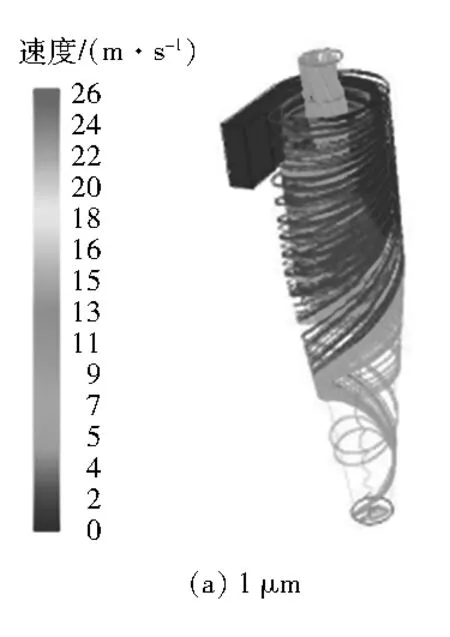

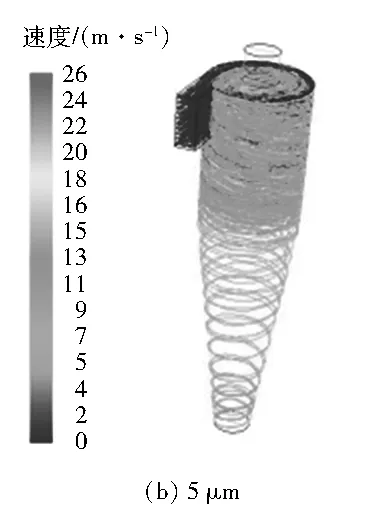

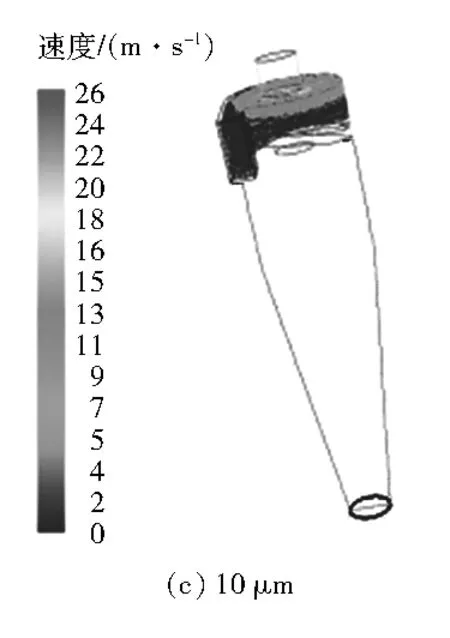

液滴所受的离心力和液滴的大小有关,即液滴粒径D越大,离心力也就越大。因此,对于液滴必然有一个临界粒径Dc:当D>Dc时,液滴所受向外的力大于向内的力,液滴将向旋风分离器外壁面移动,最终被分离;当D 旋风分离器内是复杂的汽液两相流动,在数值模拟时要将两相流动分开研究,不考虑液相与汽相之间的相互作用,采用非耦合模型,在拉格朗日坐标系下跟踪并模拟液滴的运动轨迹[7]。在计算旋风分离器汽相流场时,先假定流场中不存在液相,只把流体当作连续介质,在欧拉坐标系中处理连续的流体相,从而得到单独的汽相流场;在处理液相时,采用分散介质模型,基于汽相流场的计算结果和作用在液滴上的曳力和其他作用力,在拉格朗日坐标系下把液滴作为离散介质处理,模拟得到液滴的运动轨迹。 2.1.1 汽相流动控制方程 旋风分离器中的蒸汽流动是三维强旋转湍流流动,假定旋风分离器内的流动为恒温、不可压缩流动,模拟其内部的流动首先需要建立湍流基本方程组,即连续性方程和N-S方程。连续性方程为: (3) 式中:ui为流体在i方向的速度;xi为流体在i方向的空间坐标。 N-S方程为: (4) 式中:ρ为流体密度;p为流体压力;xj为流体在j方向的空间坐标;uj为流体在j方向的速度;δij为流体黏性系数。 (5) (6) 式中:t为时间;k为湍动能;ε为耗散率;σk为湍流Prandtl数;μeff为有效速度;Prσ为有效普朗特数;Gk为由于平均速度梯度产生的湍动能。 2.1.2 液相流动控制方程 为了研究液滴的运动规律,需要建立其运动方程,计算并跟踪液滴的运动轨迹。采用基于拉格朗日坐标系下的随机轨道模型来模拟液滴的运动轨迹[9, 11]。该模型忽略相变过程,单颗液滴的运动方程可通过牛顿第二定律表示,即 (7) 液滴在湍流场中会产生扩散,若对其加以考虑,则液滴在拉格朗日坐标系中的运动方程为: (8) 式中:up为X轴方向的速度;vp为Y轴方向的速度;wp为Z轴方向的速度;τ为液滴松弛时间;u、v、w分别为三个坐标方向气流的平均速度;u′、v′、w′分别为三个坐标方向气流的随机脉动速度。 假定汽相湍流场是局部均匀且各向同性的,则 (9) 将计算得出的液滴速度进行积分即可得到液滴的运动轨道。 旋风分离器的几何模型见图1。采用GAMBIT前处理器分区域生成三维多块网格,计算区域分为环形筒体、圆柱段分离空间、圆锥段分离空间、进汽管道部分和出汽管道部分5个区域,其中出汽管道用Pave法生成非结构化网格,其余部分划分为结构化六面体网格(见图2)。 图1 旋风分离器的结构示意图 图2 出汽管道横截面网格和计算域内三维网格 旋风分离器中的蒸汽流动是三维湍流强旋流流动,所以控制方程中必然要引入湍流模型。选择考虑了旋转效应的RNGk-ε模型对汽相流场进行模拟,从而提高计算的精度。使用标准的壁面函数法来计算壁面的切应力,并选Swirl dominated flow选项,考虑流动中的旋流。 采用高精度QUICK差分格式对湍流方程和动量方程进行离散处理;压力方程式用PRESTO格式离散,可以很好地给出切向速度分布;为提高收敛速度,采用非交错网格下的SIMPLEC算法进行数值求解。 旋风分离器入口设为速度入口,速度设为30 m/s。排汽口处的湍流已充分发展,设为自由流出口。壁面采用无滑移边界条件,粗糙度为0.5。工作压力设为标准大气压。液滴的密度为1 000 kg/m3,从旋风分离器入口均匀喷射,速度与汽相速度相等;当液滴运动到壁面时,认为液滴被反射回来参与下一个旋转的计算,设壁面离散相(DPM)边界条件为反射(REFLECT);液滴运动到排汽口时便从出口逃逸,设出口DPM边界条件为逃逸(ESCAPE)。 不同横截面处速度矢量及中心纵截面速度矢量见图3。由图3可以看出:蒸汽进入旋风分离器后,在壁面的约束下形成向下的外层涡旋流动,当蒸汽到达旋风分离器底部时,蒸汽又向上形成内部的涡旋流。由此可知,旋风分离器内的蒸汽为外部向下旋转而内部向上旋转的方向相同的双层流。在旋风分离器的中心形成汽柱,其速度低于外层气流。旋风分离器上游区域的速度分布对称性较差,随着进汽口速度的增大,越趋向于下游,速度分布的对称性越好。 图3 速度矢量分布 在主流区还伴随很多二次流现象。由图3(b)可以看出:部分蒸汽进入旋风分离器后,在环形空间内沿壁面向上流动,当碰到上顶板时,就沿着出汽管道外壁向下,这样在环形空间内就形成了一种内部纵向环流,使部分液滴被气流带到顶板而无法分离。气流沿出汽管道外壁下落会导致末端进口的径向速度增大,因此会有一小部分蒸汽从进汽口进入后直接从出汽管道排出,其中会夹带一部分液滴,使分离效率下降。 切向速度在旋风分离器内的液滴分离中占主导地位,液滴在切向速度的带动下旋转,在离心力的作用下甩向壁面而被分离出来;离心力越大,分离效果越好。 旋风分离器的结构使得蒸汽在流动过程中转动半径逐渐减小,角速度逐渐增大,切向速度也逐渐增大;而在漩涡的中心部分,切向速度又逐渐趋于零。 旋风分离器内切向速度的分布见图4。 图4 切向速度云图 由图4可以看出:蒸汽进入旋风分离器后开始加速,达到圆柱段时速度已经达到入口蒸汽速度的2倍,随后继续加速,并且在转弯处达到最大。随着气流沿筒壁的继续旋转,进入锥形段后切向速度逐渐降低,中心汽柱的切向速度明显比外层涡旋气流的速度低。总体来说,绝大部分气流的切向速度都是负值,但也有小部分流体的切向速度为正值,这也可以说明流动中出现了二次流。 旋风分离器内部气流强烈的旋转运动使得压降问题很复杂。旋风分离器内部的压降包括:进汽管道的摩擦损失,气体进入旋风分离器后流动空间突然加大造成的能量损失,旋风分离器内气体旋转而产生的动能损耗,气体在旋风分离器中与壁面摩擦所引起的能量损失,进入排汽管道时流道突然缩小造成的能量损失等。旋风分离器内中心纵向截面的压力分布见图5~图7。 图5 静压分布云图 图6 动压分布云图 图7 总压分布云图 在强旋流中,静压一般主要取决于切向速度。由图5可以看出:静压分布沿轴线表现出很好的对称性。随着旋转半径的减小,压强逐渐降低,中心轴线附近处的静压远远低于入口,即旋风分离器内外旋流的压强较高,内旋流的压强较低。旋风分离器底部出口为真空状态,容易出现气流的滞留和回流现象,外部气体也很容易被吸入旋风分离器内,对分离造成很大的影响。 由动压方程可知,在流体密度不变的情况下,动压的分布实际上反映了气流速度的分布。气流速度为切向速度、轴向速度和径向速度的合速度,切向速度在合速度中起主要作用。因此,动压的分布与切向速度的分布趋势比较接近。旋风分离器的旋转气流是由外漩涡以加速方式流向内漩涡构成的,这个流动过程符合动量矩守恒原理或者角动量守恒原理。气流在旋风分离器内的流动是一个静压转换成动压的过程,表现为静压逐渐降低、动压逐渐升高[9]。 总压是静压和动压之和,比较图5和图6可以看出,总压与静压的分布类似。根据伯努利方程,在温度相等的情况下,总压所反映的是流体总的可用能量,总压的降低意味着流体能量的损失。由图7可以看出,在旋风分离器中心部分,压强很小,能量损失很大。 在上述计算所得到的汽相流场中直接加入不同粒径的液滴,模拟其运动轨迹,结果见图8。 图8 不同粒径液滴的运动轨迹 由图8(a)可以看出:粒径为1 μm的液滴随气流的追随性较好,从喷射的入口处随气流一起向下运动,部分液滴到达锥形灰斗后又随内部的上升气流螺旋上升,从排汽管道排出;但有部分液滴在没有到达底部时就随内旋气流上升并直接从排汽管道排出,这是由旋风分离器内部的二次流现象决定的。 对比图8(b)和图8(c)可以看出:粒径为5 μm的液滴在离心力的作用下被甩向壁面,部分沿壁面螺旋下滑至旋风分离器底部锥形灰斗,从而被分离出来;粒径为10 μm的液滴在旋风分离器的环形空间的顶部做圆周运动,形成了灰顶环,液滴不能被分离出来。 湿蒸汽问题由来已久,尤其是核电汽轮机蒸汽湿度比较大,为了保证汽轮机的安全高效运行,必须对湿蒸汽进行汽水分离,旋风分离器利用汽液两相不同的离心力来进行分离。 模拟得到了旋风分离器内的液滴运动轨迹,分析表明,小粒径的液滴随气流的追随性较好,会从排汽口排出,分离效率较低;临界粒径的液滴将会在离心力的作用下被甩向壁面从而被分离出来;过大粒径的液滴会在旋风分离器的环形空间顶部做圆周运动,液滴不能被分离出来。 旋风分离器内部的流场结构非常复杂,模拟计算中容易出现二次流现象,影响分离结果。通过控制蒸汽的入口流速可以有效减小或者避免二次流的影响,从而达到较好的分离效果。2 汽液两相流动数值计算

2.1 汽液两相流动控制方程

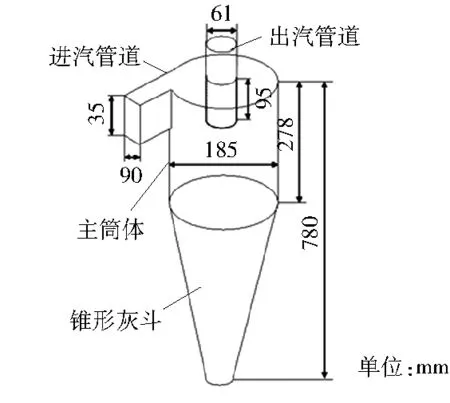

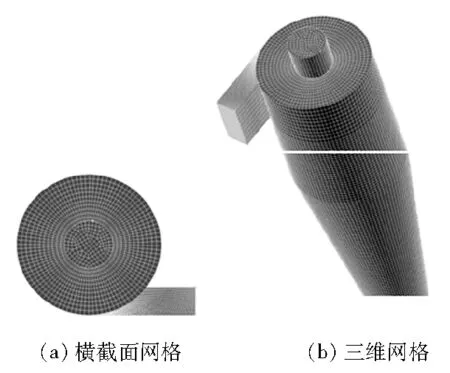

2.2 几何模型的建立

2.3 计算模型和边界条件的处理

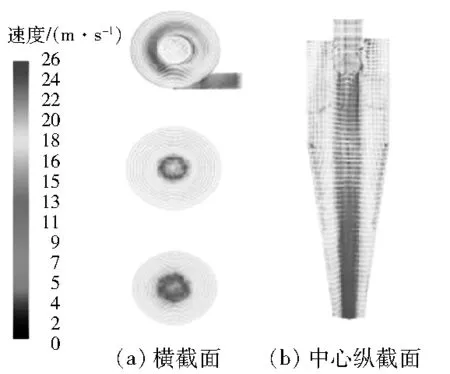

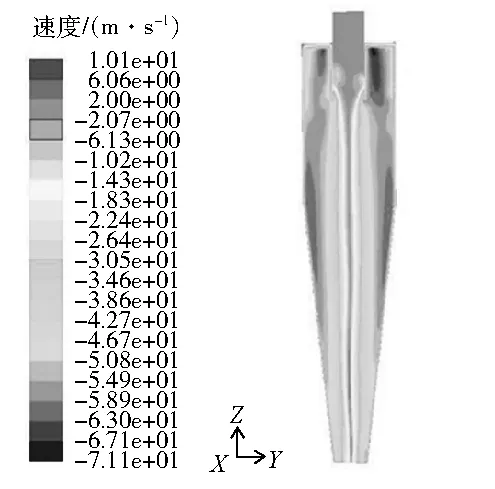

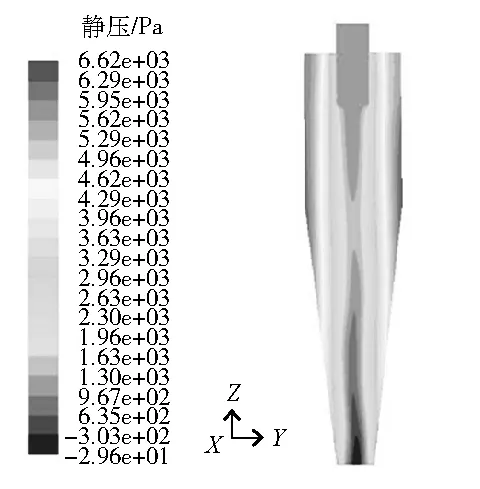

3 数值模拟结果分析

4 结语