国产600 MW机组汽动给水泵前置泵泵壳改造

和永涛, 王兆利

(江苏国信扬州发电有限公司, 江苏扬州 225131)

汽动给水泵前置泵作为燃煤电厂的重要辅机设备,其运行的可靠稳定性直接影响整套发电系统的正常运行。笔者针对当前国产600 MW燃煤机组所配套的汽动给水泵前置泵泵壳中分面易泄漏的问题进行研究,从壳体的材料选择、结构设计合理性等方面,探究中开离心式前置泵长期以来发生泄漏的根本原因,同时提出具有针对性的改造措施,并且分析其实际的应用效果。

1 设备概况

某电厂3号、4号机组为600 MW超临界、一次中间再热、三缸四排汽、单轴、双背压、凝汽式汽轮机组。机组给水系统由2台50%容量的汽动给水泵和1台30%容量的电动给水泵给锅炉供水,每台汽动给水泵进口管路各串联1台前置泵,前置泵为FAID67型水平中开式单蜗壳泵。前置泵的进出水方向均为水平方向,由位于中心线下方300 mm处的轴承支撑,传动端为滑动轴承,自由端为单列圆柱滚子轴承和滑动轴承。

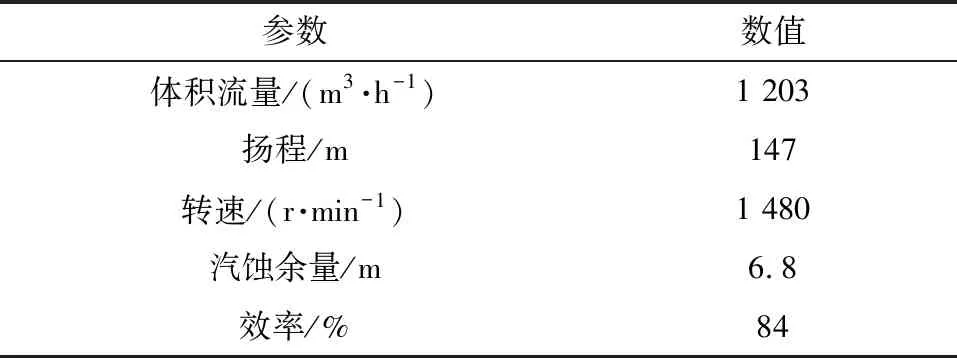

前置泵的主要零部件包括叶轮、泵轴、泵体和泵壳。叶轮的材料为ZG1Cr13(铸件),泵轴的材料为40Cr(锻件),泵体和泵壳的材料为ZG230-450(铸件)。前置泵采用集装机械密封。前置泵的主要性能参数见表1。

表1 前置泵性能参数

2 存在的问题及分析

该电厂3号、4号机组自运行以来,汽动给水泵前置泵在运行中,始终存在泵壳中分面易泄漏的问题。泵体严重漏水和轴承箱进水容易引起轴承温度升高。当轴承温度升至报警值或跳闸值后,会引起前置泵及汽动给水泵组强制退出运行,严重影响机组的可靠性。

当汽动给水泵组强制退出运行后,必须开启电动给水泵,以替代汽动给水泵,这将增加机组的厂用电,造成机组经济效益下降。如未及时处理泵壳中分面泄漏,泄漏的水汽冲刷中分面会形成难以修复的沟槽,必须由专业的水泵厂家维修泵体和泵壳。在机组运行的情况下,现场只能采取在中分面注入密封胶的方式临时堵漏,以保证泵的运行,额外增加了检修费用,使经济效益进一步下降。

当前电厂汽动给水泵前置泵出现最多的问题就是泄漏问题,其中汽动给水泵采用水平中开结构的泵型居多。引起泵壳中分面泄漏的原因主要有材料选择不当和结构设计不合理。

2.1 材料选择不当

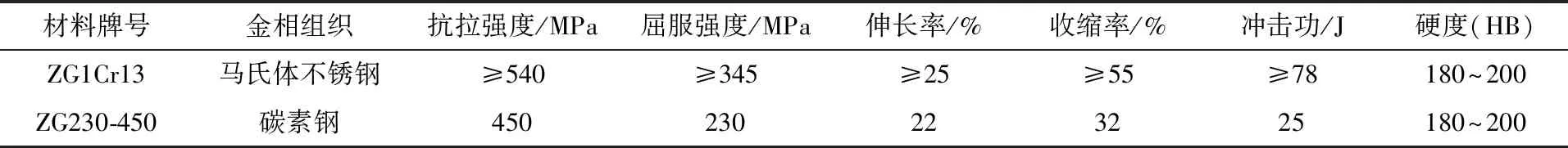

前置泵制造技术被引入我国时,泵体和泵壳的材料为403马氏体不锈钢(相当于中国牌号ZG1Cr13)。制造厂家为降低制造成本,将前置泵的泵体和泵壳材料从ZG1Cr13改为ZG230-450。表2为ZG1Cr13和ZG230-450在常温下的性能对比。

表2 ZG1Cr13和ZG230-450在常温下的性能对比

由表2可得:在常温下,ZG1Cr13的力学性能优于ZG230-450。当温度增加到175 ℃时,ZG1Cr13的力学性能变化不大,但是ZG230-450的力学性能有约15%的下降。2种材料的焊接和铸造性能都较好,但是前置泵泵体和泵壳在铸造时热节处材料易产生疏松。因此,在高温下,ZG230-450力学性能较差的缺陷更容易显现出来,并且ZG230-450不耐腐蚀,在使用一段时间后容易腐蚀,表现为不耐热水冲刷,容易发生泄漏。

该电厂3号、4号机组汽动给水泵前置泵的泵体和泵壳材料均为ZG230-450。在腐蚀、高温和流体冲刷的联合作用下,通流部位的尺寸精度得不到保证,造成配合面损坏从而发生泄漏。

2.2 结构设计不合理

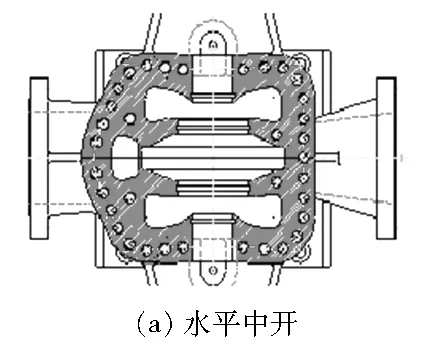

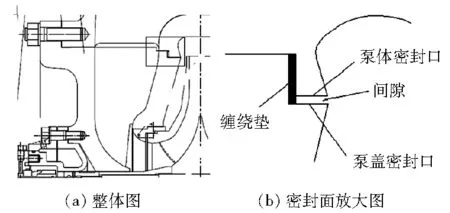

目前,电厂汽动给水泵前置泵的结构主要有2种:水平中开结构和径向剖分结构。图1为泵的2种形式密封面。

图1 泵的2种形式密封面

径向剖分结构的泵安装较为简单,密封面为圆环,面积较小,密封面使用橡胶O形圈密封,不易泄漏。相比于径向剖分结构的泵,水平中开结构的泵安装较为简单,但是密封面为整个中分面,密封面较大且形状复杂;密封面使用石棉板密封,密封性相对较差。当温度升高时,水平中分结构泵的密封面由于各部位厚度不均,在高温状态下容易变形[1]。因此,由于结构原因,采用水平中开结构的泵更容易发生泄漏问题。

3 前置泵改造方案

3.1 材料改进

采用ZG230-450作为前置泵泵壳的材料,在运行中易产生泄漏问题。因此,将通流部位承压件(泵体和泵壳)材料改为ZG1Cr13。ZG1Cr13是国外前置泵制造商的常用材料,其在高温下的力学性能优于ZG230-450。

3.2 结构改造

原前置泵除泵壳中分面易泄漏外,其他的性能指标优秀,设备运转良好。为节约成本,改造只更换泵壳、泵壳端盖,以及相连接的零部件,保留原前置泵的轴、叶轮、机械密封、轴承体、联轴器等主要零部件,从而降低改造成本。原前置泵的泵体流道设计紧凑,改造时考虑优化流道设计,使泵进出口涡室与原叶轮相匹配,保证前置泵的流量、扬程不变,并且适当加大进出口的通流部分尺寸,减少损失,提高效率。

采用水平中开结构的前置泵的中分面易泄漏;另外,前置泵的支撑位置位于泵轴中心线以下约300 mm处,前置泵在运行时材料受热膨胀会使泵轴中心上升。为使热态时电动机轴中心线与泵轴中心线吻合,冷态时需要使泵轴中心线比电动机轴中心线低约0.13 mm,而这会导致前置泵在冷态运行时不稳定。采用径向剖分结构的前置泵的支撑位置在泵轴中心线,热膨胀不会造成泵轴中心线偏移。因此,改造中将泵壳从水平中开式更换为径向剖分式。

不同制造商的径向剖分式前置泵有不同的结构特点,主流厂家径向剖分式前置泵的泵壳结构有以下2种设计方案[2]:

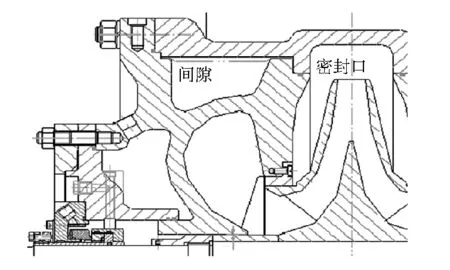

(1)方案1。端盖插入泵体,将泵吸入腔(低压腔)和吐出腔(高压腔)的密封口设置在低压腔侧,高压腔端盖和泵体有间隙,采用缠绕垫密封,具体见图2。

图2 方案1密封面结构

在方案1中,泵体与泵壳高压腔到低压腔的密封缠绕垫设置在轴向,安装时需要严格控制泵体和泵壳接触面的轴向尺寸。缠绕垫压缩量过小,易造成高压腔向低压腔泄漏;压缩量过大,则产生静不定,易引起泵体泵壳结合面泄漏。采用方案1时,在泵体和泵壳的低、高压腔结合面处会有间隙,而此处正是叶轮出口,流体的流速较高。在圆周方向,流体在间隙位置高速旋转,形成水力摩擦,易造成该处磨损。

(2)方案2。端盖插入泵体,将泵吸入腔(低压腔)和吐出腔(高压腔)密封口设置在高压腔侧,将端盖和泵体的间隙设置在低压腔,采用耐热O形圈密封,具体见图3。

图3 方案2泵壳结构

相比于方案1,方案2安装更加方便,可靠性高,避免了叶轮出口流体冲刷密封口间隙而造成磨损。同时,采用的O形圈密封避免了缠绕垫压缩量不易控制的问题,提高前置泵的运行可靠性。综合考虑,前置泵的泵壳结构改造方案采用方案2。

3.3 其他改造

泵体和泵壳的紧合螺栓受热膨胀时会影响紧合力,因此改造将螺栓更换为耐热的高强度紧合螺栓并采用高强度弹簧垫片,防止螺栓受热膨胀后紧合力下降[3]。

泵脚与泵体的结合部位在铸造时会形成热节,冷却收缩会使此处质地疏松,在热态环境下使用一段时间后此处易泄漏。改造在泵体与泵脚采用焊接,避免了铸造应力集中处因铸造过程产生疏松而发生泄漏的问题。

在机械密封腔室设置冷却腔,可以满足不同的密封冲洗设计。

4 改造效果及分析

在机组调停期间,按上述方案对前置泵进行改造,改造后前置泵运行情况良好,未再出现泄漏问题。

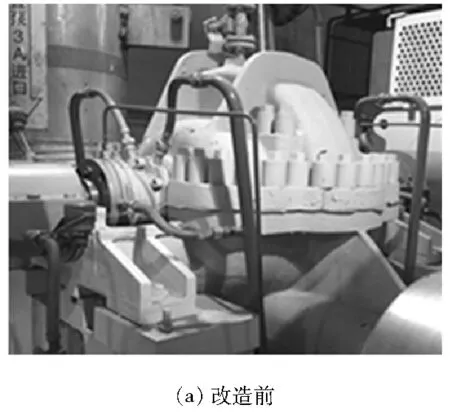

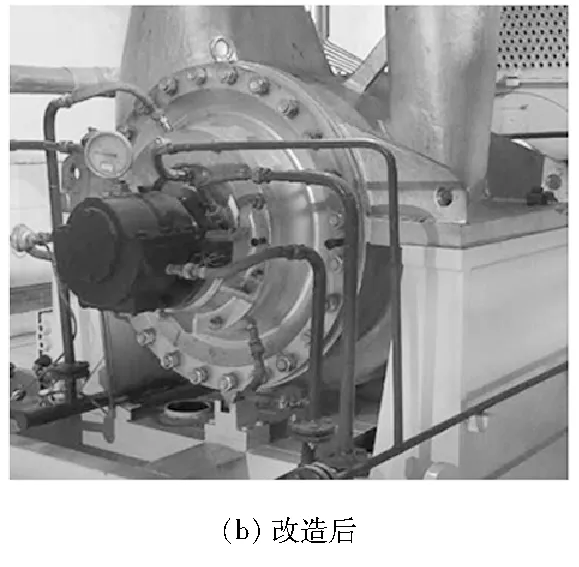

图4为改造前后的现场照片。表3为在额定负荷(600 MW)、80%额定负荷(480 MW)、60%额定负荷(360 MW)工况下,改造前后前置泵参数对比。

图4 改造前后前置泵的现场图对比

表3 改造前后前置泵的参数对比

由表3可得:在3种工况下,驱动端轴承温度均下降了4~7 K,前置泵进出口压力、流量均未发生较大变化,保证了前置泵的出力。

电动机节约电功率为:

(1)

式中:ΔP为电动机节约的电功率;U为电压;ΔI为电流差;cosφ为电动机功率因数,取0.86。

在3种工况下,改造后的前置泵电动机电流相比改造前均减小了约10 A,3 000 V电动机节约电功率为44.68 kW。按机组年利用时间为300 d计算,每台前置泵每年可节省的厂用电量为321 696 kW·h。

5 结语

某电厂汽动给水泵前置泵自投运以来一直存在运行可靠性差的问题,运行中经常发生泵壳中分面和机械密封泄漏的现象,给设备的正常运行带来较严重的影响。从泵壳材料和结构的角度分析了前置泵在运行中易泄漏的原因,针对原泵壳材料选择不当、壳体结构不合理等设计缺陷,通过升级壳体材料,将原水平中开式泵壳改为径向剖分式,同时采用更换螺栓锁紧形式等改进手段,有效解决了原泵泵壳中分面易泄漏、运行可靠性差的问题。

前置泵改造后,运行情况良好,未出现泄漏现象。在相同的运行工况下,改造后前置泵电动机电流相比改造前减小了约10 A,每台前置泵每年可节约厂用电量约32万kW·h,并且改造后前置泵的运行稳定性得到提高,同时也降低了设备检修与维护成本,进一步提高了经济性。