燃气-蒸汽联合循环机组能效分析及应用

朱亚迪, 蔡 灿, 郝建刚, 谢大幸, 徐婷婷

(1. 华电电力科学研究院有限公司,杭州 310030;2. 湖北华电武昌热电有限公司,武汉 430061)

近年来,随着国家能源结构的调整,以天然气为燃料的燃气-蒸汽联合循环机组的装机容量越来越大。根据规划,在“十三五”期间,燃气-蒸汽联合循环机组的装机容量将增加至1亿kW以上[1]。由此可见,燃气-蒸汽联合循环机组在电力结构中的地位越来越高。但是,与燃气-蒸汽联合循环机组装机容量发展速度不符的是,行业内还没有形成一套完整的技术经济指标体系,因此无法有效深入开展燃气-蒸汽联合循环机组的经济性评价。

目前,燃气发电企业在对机组的经济性进行评价时,主要对一些综合性厂级指标进行统计分析,如供电气耗、供电量、发电气耗、厂用电率、负荷率、机组启停次数等,并且基本上是进行一些同比或者环比的统计分析。这种分析评价方法只能在一定程度上掌握机组的总体运行经济水平,无法追踪影响机组经济性的因素及其影响程度,难以指导运行人员优化调整机组的运行。主要原因是我国燃气轮机发电机组基本是从国外进口,所掌握的技术资料相比于燃煤机组较少,缺乏对热力系统的全面优化和研究,尤其是对热力系统局部变化的经济性定量分析研究[2]。

以GE公司F级燃气-蒸汽联合循环机组为研究对象,建立一套完善的技术经济指标体系,对运行指标进行定量分析研究,实现燃气-蒸汽联合循环机组的节能诊断,便于判别相关指标变化对机组经济性的影响。

1 技术经济指标体系

燃气-蒸汽联合循环机组由于系统布置、结构的差异,指标数量可能不相同,但是技术经济指标体系的基本结构大致相同。根据设备和系统的属性对指标进行分类,然后以厂级综合指标为顶层指标,通过指标间机理关系逐层分解,直至可以监控调整的运行小指标。通常燃气-蒸汽联合循环机组技术经济指标体系大致可以分为五个层级指标,具体如下。

(1) 第一个层级指标(一级指标):供电气耗(供电效率、供电热耗率)。

(2) 第二个层级指标(二级指标):直接影响一级指标的指标,如供电量、发电气耗(发电效率、发电热耗率)。

(3) 第三个层级指标(三级指标):直接影响二级指标的指标,如发电量、厂用电量/厂用电率、燃气轮机效率、余热锅炉效率、汽轮机效率、管道效率、燃料量。

(4) 第四个层级指标(四级指标):直接影响三级指标的指标,主要包括影响发电量的相关指标(发电功率),影响厂用电量的相关指标(给水泵厂用电量、凝结水泵厂用电量、燃气轮机及汽轮机辅助系统厂用电量、非生产厂用电量等),影响燃气轮机效率的指标(压气机效率、燃气透平效率等),影响汽轮机效率的指标(高、中、低压缸效率等),影响余热锅炉效率的指标(余热锅炉进口烟温、排气温度减温水量等),影响管道效率的指标(补水率、温降和压降等),影响燃料质量的指标(天然气成分、天然气热值等),影响燃料量的指标(天然气处理器损失等)。

(5) 第五个层级指标(五级指标):生产运行过程中可以直接监控的指标,如环境参数,压气机进口压降,压气机排气温度和压力,燃气透平排气温度、压力和流量,主蒸汽参数,再热蒸汽参数,汽轮机排汽参数等。

以上五个层级中的指标均是火力发电行业常规的能效指标,其定义和计算方法已相对成熟,笔者将重点对燃气-蒸汽联合循环机组中燃气轮机、余热锅炉和蒸汽轮机的主要能效指标进行定量的诊断分析。

由于燃气-蒸汽联合循环机组自动化程度较高,燃气轮机本身可优化调整空间较小。燃气轮机系统的节能手段主要包括进气系统反吹、压气机水洗。在节能诊断分析中,需要分析压气机进气压降、压气机效率指标。汽轮机的运行基本跟随燃气轮机,可优化调整的手段较少,运行优化调整基本上围绕汽轮机冷端系统进行,重点针对背压开展节能分析。余热锅炉作为连接燃气轮机和汽轮机的重要系统,其关键指标对燃气轮机和汽轮机经济性的影响较大。因此,重点开展再热蒸汽压损、余热锅炉烟气侧压降(等同于燃气轮机排气压损)、主蒸汽压力的节能分析。

2 能效指标分析

能效指标分析就是通过定量计算机组各运行参数偏离其基准值对机组热耗率的影响,确定各运行参数影响机组经济性的部位和程度,为机组运行调整和检修维护提供参考[3]。相关的理论体系、技术体系在燃煤发电机组中已得到成熟的应用[4-7],但是燃气-蒸汽联合循环机组因其独特的特性,相关的诊断技术无法得到应用[8]。因此,在借鉴火力发电机组节能诊断基本理论的基础上,建立燃气-蒸汽联合循环机组节能诊断模型,为燃气-蒸汽联合循环机组性能诊断和优化调整提供参考。

供电热耗率是通过计算发电煤耗与厂用电率获得的,现实中由于公用系统、循环水泵共用等情况的存在,厂用电率无法分摊,发电企业很难计算实时供电热耗率,因此以发电热耗率为主要指标开展节能诊断分析研究。

根据节能诊断理论体系,燃气-蒸汽联合循环机组发电热耗率偏差可用下式表示:

ΔHR=K(M-Maim)

(1)

式中:ΔHR为机组发电热耗率偏差;M为某参数的运行值;Maim为某参数的基准值;K为热耗率偏差因子。

燃气-蒸汽联合循环机组节能诊断分析关键是确定机组各参数的基准值和偏离基准值对机组热耗率的影响。采用Thermoflow软件,建立F级燃气-蒸汽联合循环机组仿真计算模型,对机组运行特性进行变工况分析,计算全负荷稳定工况下燃气-蒸汽联合循环机组各运行参数的基准值及偏离基准值的影响。

2.1 仿真计算模型建立

根据某电厂F级燃气-蒸汽联合循环机组性能保证工况参数设计值(见表1),利用Thermo-flow软件建立仿真计算模型。通过变工况计算典型工况下的模型输出参数,并且与厂商提供的热平衡图进行对比,验证所建立模型的准确性。模型搭建主要利用Thermoflow软件中的GTPro和GTMaster模块。通过GTPro模块,设定机组边界条件和布置方式,选择PG9351FA型燃气轮机,同时设定燃气轮机、余热锅炉、汽轮机和冷端系统的关键热力参数,通过迭代计算调整各部件的属性参数,最终可达到与典型工况下的设计参数一致的模型。将GTPro模型导入至GTMaster模块中,将模型中各部件的属性参数固定,获取GTMaster模型,再在GTMaster模块中调整相关参数的数值,可进行详细的变工况计算。

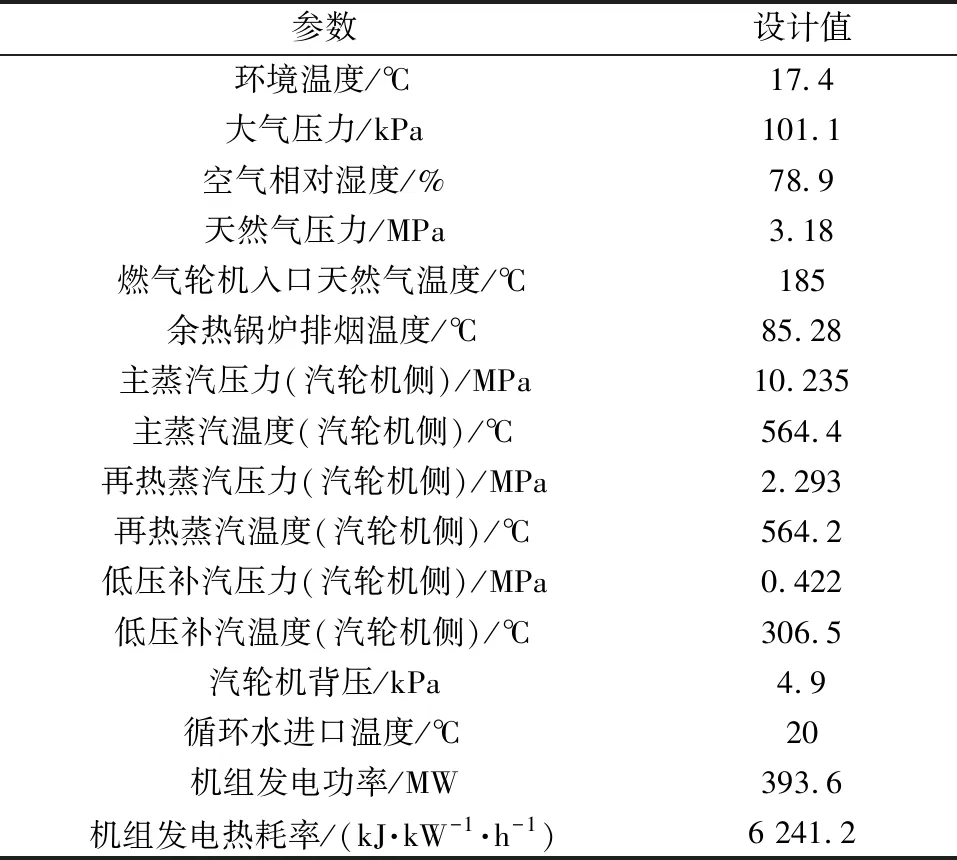

表1 性能保证工况参数设计值

表2为利用Thermoflow软件计算的100%、75%和50%负荷下模型的仿真值与机组的设计值的对比,可以看出仿真值与设计值的相对偏差较小,能够满足工程应用需求。

表2 典型负荷下主要参数的仿真值与设计值的对比

2.2 参数运行基准值确定

对燃气-蒸汽联合循环机组进行节能诊断时,需要先确定各运行参数的基准值。然而,由于燃气-蒸汽联合循环机组三大主要设备之间的耦合性较强,尤其是燃气轮机的运行特性对下位电站的影响较大,并且燃气轮机自身的运行特性受环境条件的影响比较复杂,运行参数基准值确定的难度高于常规燃煤发电机组[9-13]。参考燃煤发电机组确定运行参数基准值的方法[14],采用基于仿真计算模型的变工况计算,确定在全负荷工况下的燃气-蒸汽联合循环机组运行参数基准值。

根据燃气轮机特性及其对下位电站的影响分析[15-16],各运行参数基准值为:

Pref=f(N,ta,pa,RH)

(2)

式中:Pref为运行参数基准值;N为机组负荷率,%;ta为环境温度,℃;pa为大气压力,kPa;RH为空气相对湿度,%。

由于大气压力和空气相对湿度对燃气轮机运行特性的影响较小[17],在计算运行参数基准值时忽略大气压力和空气相对湿度,因此可将运行参数基准值表示为:

Pref=f(N,ta)

(3)

在负荷率为50%~100%及环境温度为-5~40 ℃时,利用Thermoflow软件进行变工况计算,获得相关运行参数的基准值。

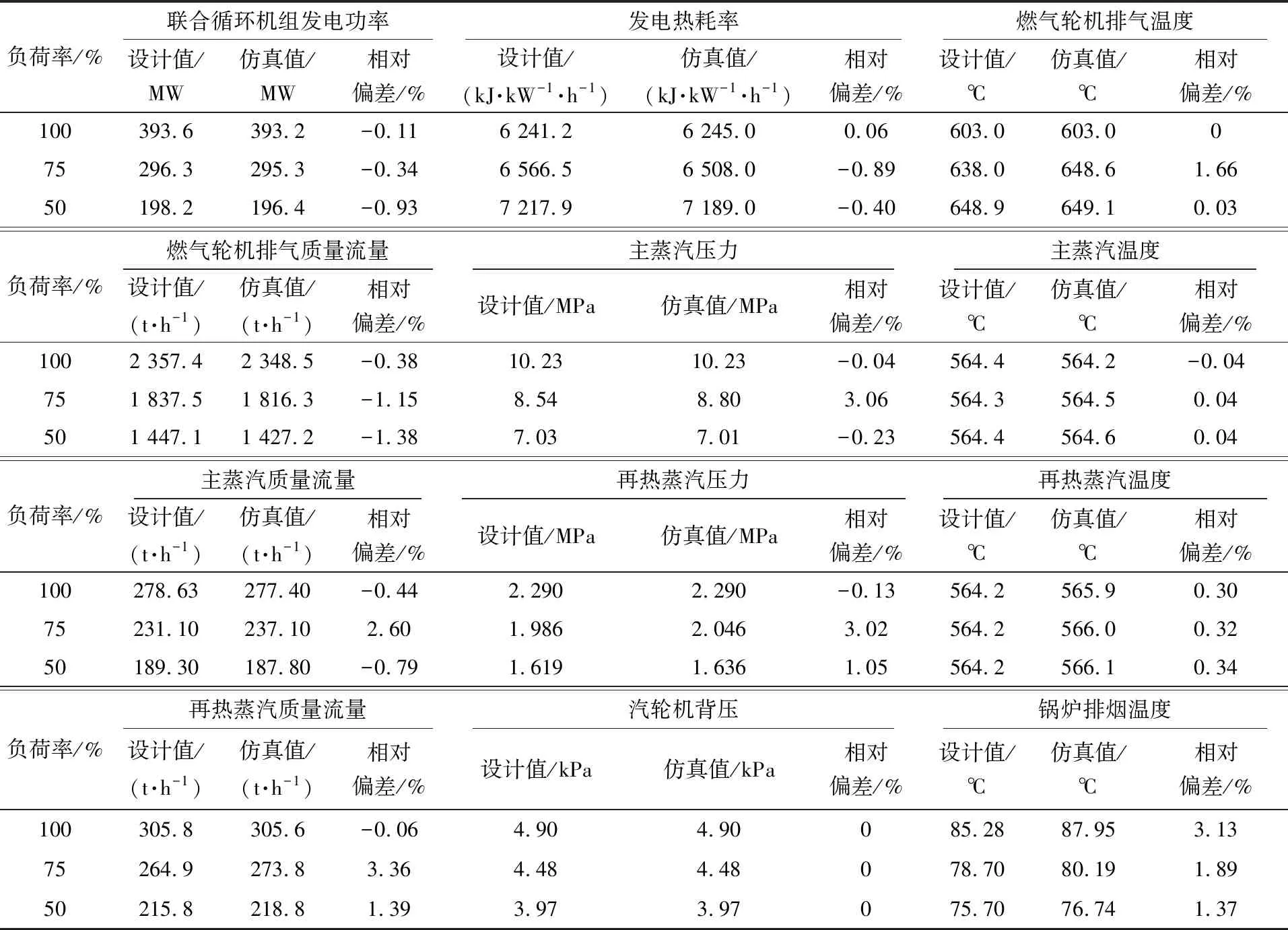

确定发电热耗率基准值是进行能效分析的基础,同时为运行人员优化调整机组提供方向。图1为机组发电热耗率在不同条件下的基准值。

图1 发电热耗率基准值

由图1可得:随着环境温度的变化,不同负荷率下的发电热耗率先降低后增加,并且不同负荷率下发电热耗率升高的拐点温度有所差异;随着负荷率的降低,拐点温度逐渐降低。基于此特性,有研究通过对进气进行加热以降低机组发电热耗率[18]。

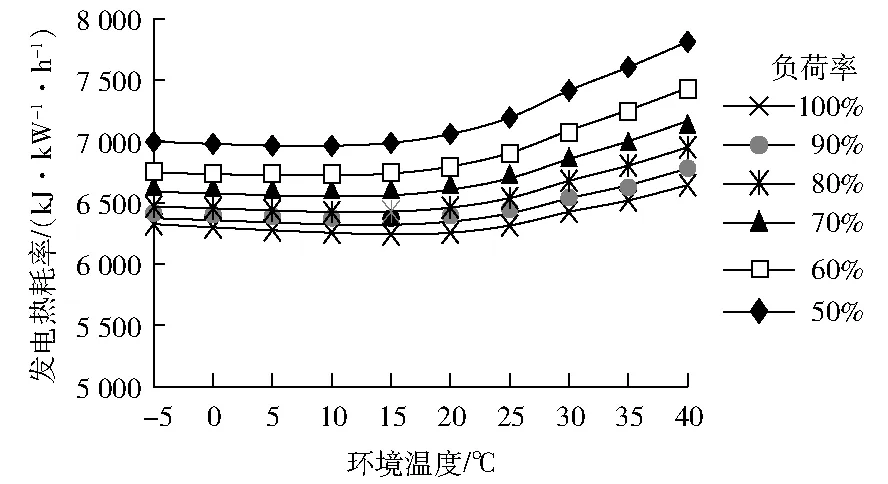

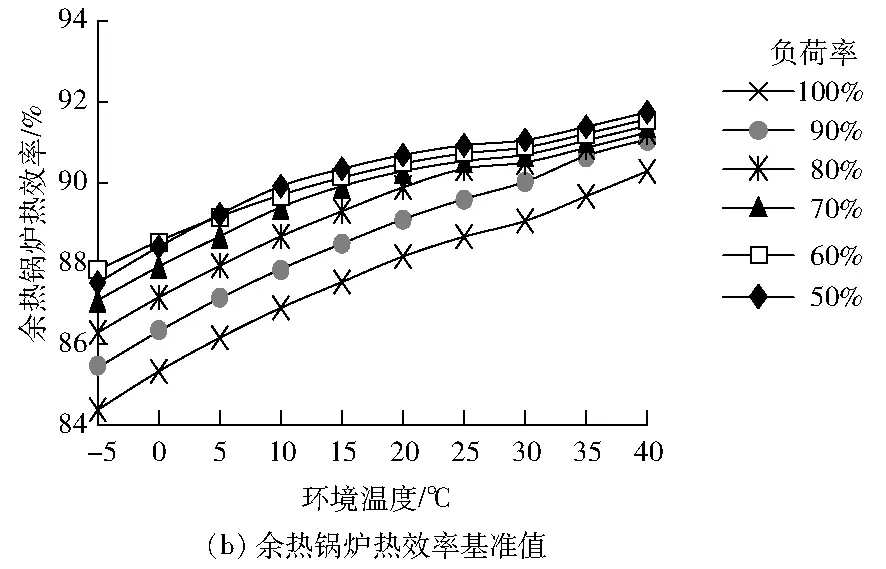

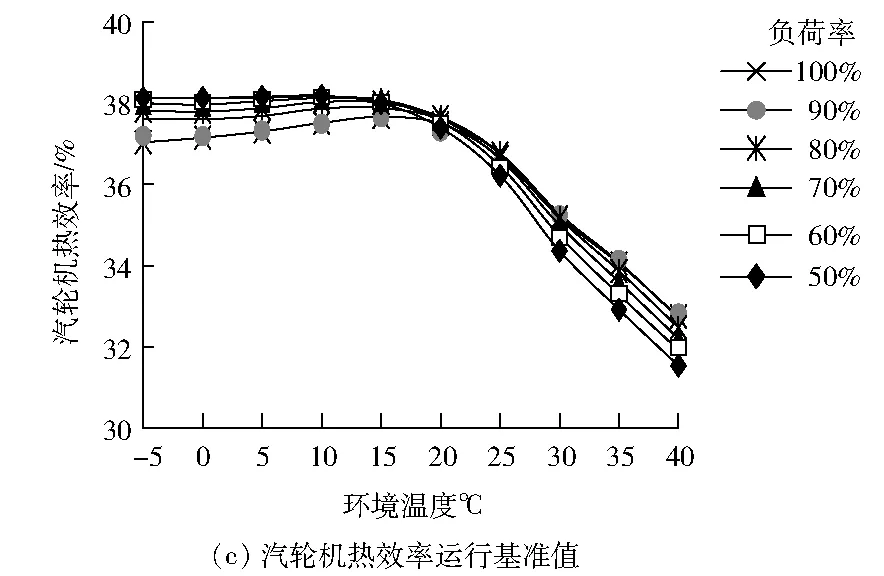

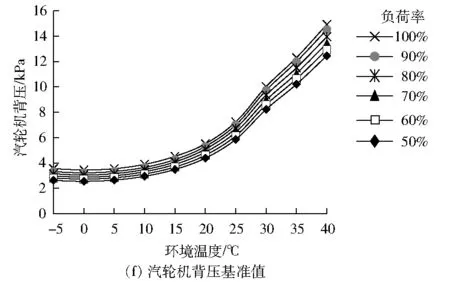

图2为主机设备综合指标基准值。由图2可得:随着环境温度的增加,燃气轮机发电热效率逐渐降低,余热锅炉热效率逐渐升高,汽轮机热效率先升高后降低。主要原因是环境温度增加导致燃气轮机排气温度增加,进入余热锅炉的热量增加,然而余热锅炉排烟温度的增加幅度小于燃气轮机排气温度的增加幅度,导致余热锅炉热效率增加,同时影响进入汽轮机的蒸汽参数。当环境温度小于20 ℃时,汽轮机背压增加产生的影响小于蒸汽参数提升产生的影响,汽轮机热效率逐渐增加;当环境温度大于20 ℃时,环境温度增加导致的汽轮机背压增加产生的影响大于蒸汽参数提升产生的影响,汽轮机效率开始逐渐下降。

图2 主机设备综合指标基准值

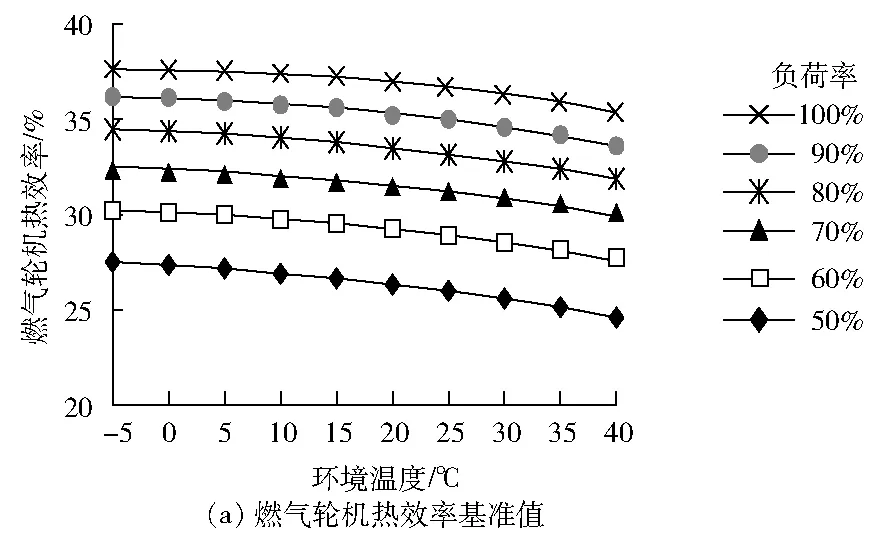

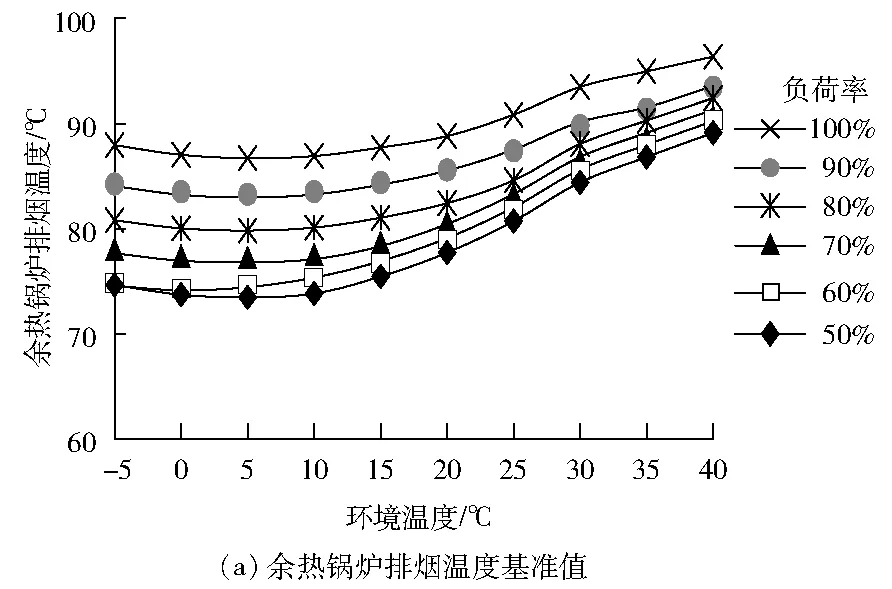

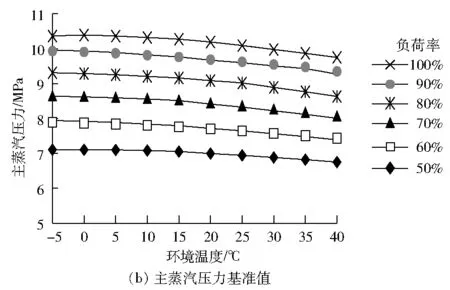

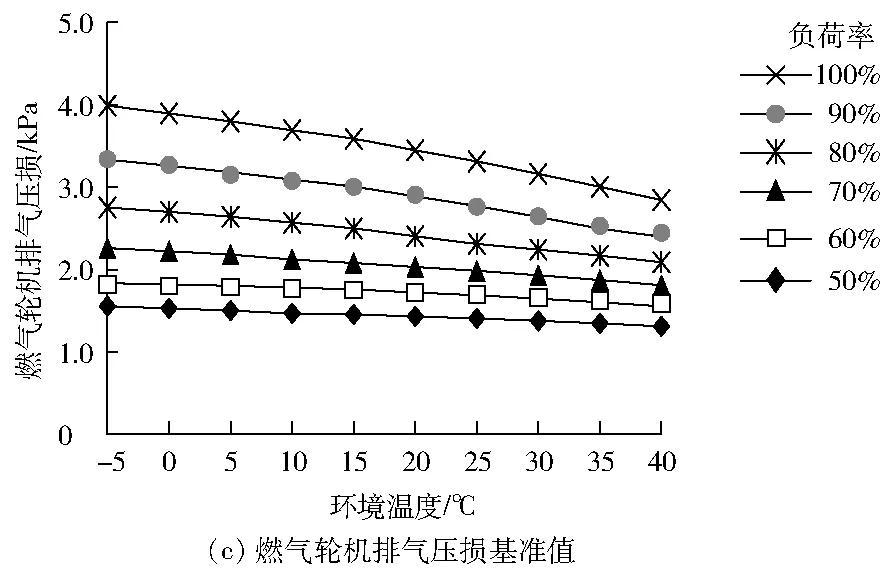

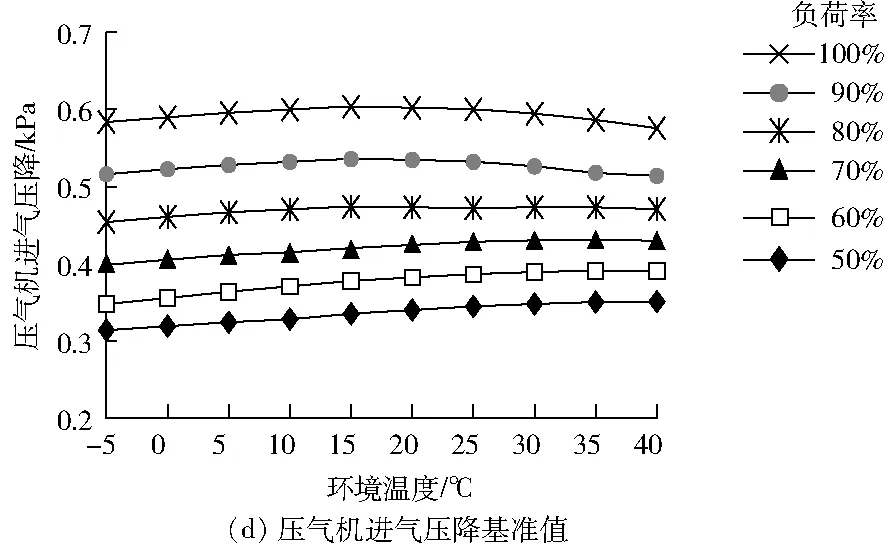

图3为燃气轮机、余热锅炉和汽轮机等设备主要指标基准值,各指标基准值与负荷率和环境温度存在明显的函数关系。

另外,通过分析发现,主蒸汽温度、再热蒸汽温度及压损等部分指标与负荷率和环境温度不存在明显的函数关系(见表3)。

表3 部分特殊指标基准值

图3 燃气轮机、余热锅炉和汽轮机等设备主要运行参数基准值

2.3 节能诊断分析

根据式(1),在确定全负荷工况范围内指标基准值后,需要进一步明确参数偏离基准值引起的发电热耗率变化,即确定热耗率偏差因子。热耗率偏差因子的获取是建立在运行指标与机组能耗之间特性关系的基础上。利用Thermoflow软件建立的仿真计算模型,定量分析主要运行指标与机组发电热耗率之间的特性关系,进而确定热耗率偏差因子。

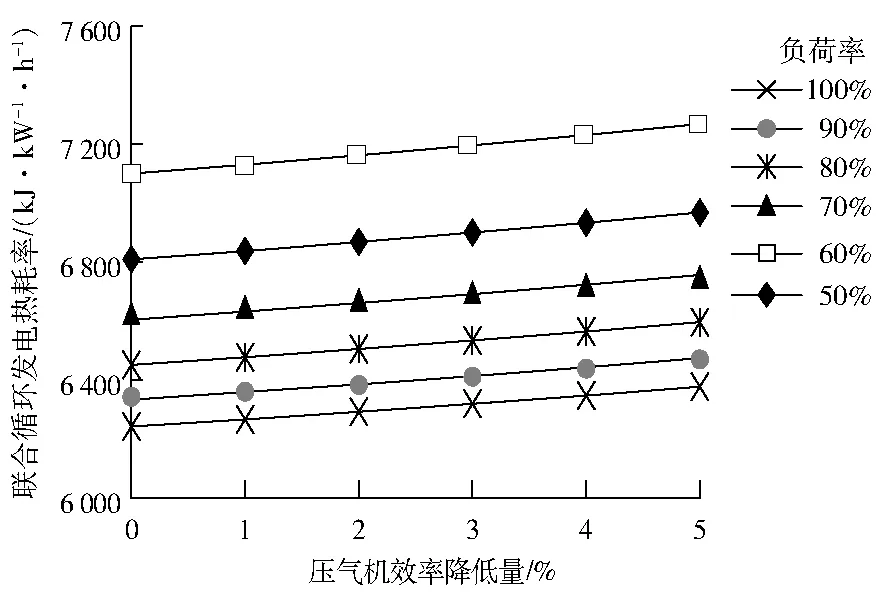

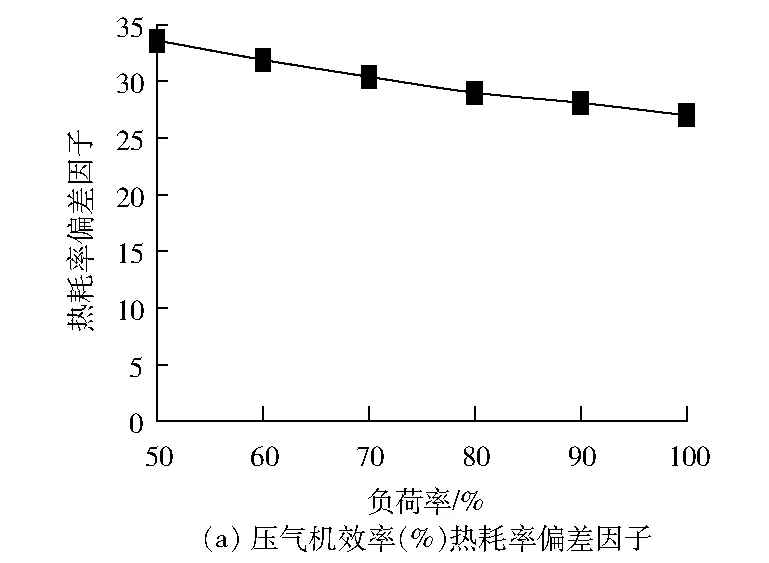

图4为不同负荷下压气机效率与联合循环发电热耗率的特性关系。由图4可得:随着压气机效率的降低,机组发电热耗率近似呈线性增加的趋势,并且随着负荷率的降低,压气机效率的降低对机组发电热耗率的影响逐渐增加。

图4 压气机效率与机组发电热耗率的特性关系

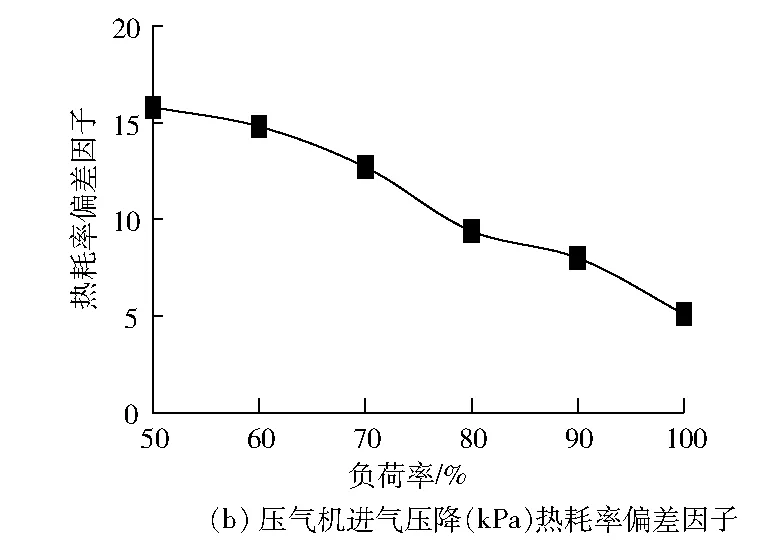

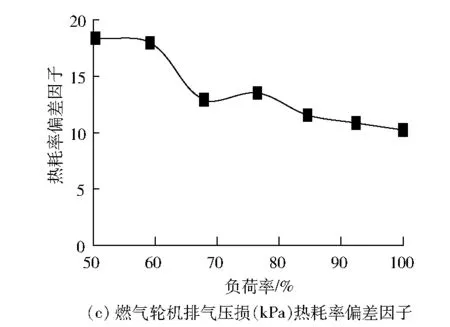

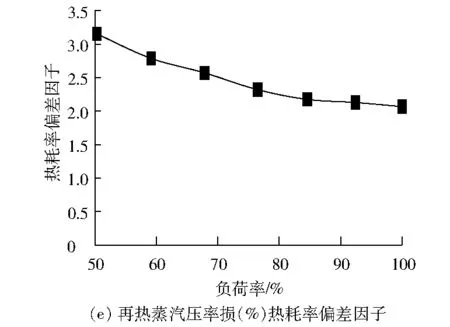

图5为机组主要经济性指标偏离基准值时对机组经济性的影响。

由图5可得:各指标的影响程度从大到小依次为主蒸汽压力、汽轮机背压、压气机效率、燃气轮机排气压损、压气机进气压降、再热蒸汽压损,进一步验证了燃气-蒸汽联合循环机组运行优化调整的主要技术手段为压气机水洗和冷端系统运行优化[19-20],而主蒸汽压力、燃气轮机进气压损、压气机进气压降和再热蒸汽压损等指标的性能提升需要结合机组实际情况进行。

2.4 能效指标在线分析系统

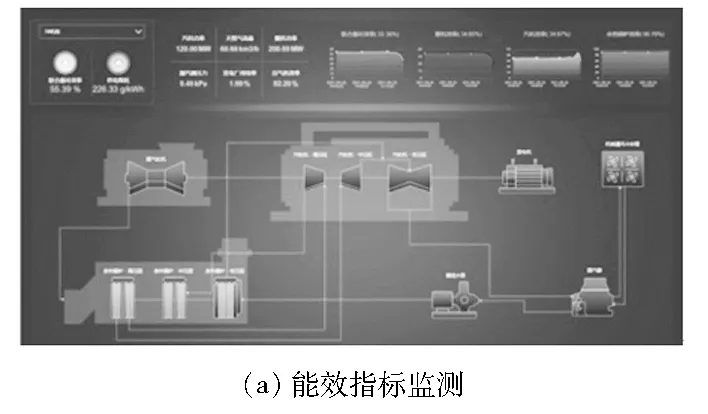

在经济指标体系和主要能效指标分析模型的基础上,以某电厂F级燃气-蒸汽联合循环机组为应用对象,开发出一套在线能效监测及分析系统。该系统基于B/S架构模式开发,采用Java语言编写。该系统可从电厂历史数据库系统中获取数据,并且将其输送至系统应用服务器中,通过能效指标计算模型、基准值计算模型和热耗率偏差因子计算模型,实时计算机组当前工况下的能效指标。该系统的主要功能包括能效指标监测、能效指标分析和对标分析(见图6)。

图6 在线能效监测及分析系统

3 结语

建立燃气-蒸汽联合循环机组技术经济指标体系,并且利用Thermoflow软件搭建F级燃气-蒸汽联合循环机组仿真计算模型,进行变工况计算,同时对机组运行特性进行分析,实现能效分析,其特点为:

(1) 建立了五个层级的技术经济指标体系,分析运行因素对核心指标的影响程度与规律,掌握、分析机组各系统、设备的技术性能。

(2) 建立燃气-蒸汽联合循环机组能效分析模型,通过仿真计算不同边界条件和负荷工况下的机组能效特性,确定主要运行指标的基准值,以及指标偏离对机组发电热耗率的影响曲线。通过该曲线,生产运行人员可快速获取对应运行边界条件下的基准值,以及运行值偏离基准值造成的联合循环热耗率的增加量,为运行调整提供方向。

(3) 通过研究得出主要指标对机组发电热耗率的影响程度从大到小依次为主蒸汽压力、汽轮机背压、压气机效率、燃气轮机排气压损、压气机进气压降、再热蒸汽压损,为机组节能提效提供了方向。

(4) 基于研究结果,以某电厂F级燃气-蒸汽联合循环机组为应用对象,开发一套能效指标在线分析系统,实现全厂、机组全流程的能效指标监测和分析,为运行优化和检修维护提供参考。