长节段大吨位预制综合管廊施工工艺研究与应用

——以雄安新区装配式综合管廊项目为例

欧阳效勇, 霰建平, 朱 力, 单宏伟, 王刚锋

(1. 中交第二公路工程局有限公司, 陕西 西安 710065; 2. 中交二公局工程设计研究院,陕西 西安 710065; 3. 中交二公局第六工程有限公司, 陕西 西安 710065; 4. 长安大学 道路施工技术与装备教育部重点实验室, 陕西 西安 710064)

0 引言

传统城市市政管线的直埋或管沟方式相互争夺有限的地下空间,给城市发展带来诸多问题,如市政管线因检修、增容而造成反复开挖城市道路、浪费地下管线位置资源、工程事故频发等[1]。为了解决这一问题,城市综合管廊应运而生。

目前,国内在建和投入使用的综合管廊主要分为现浇和装配式(预制)2种[2]。现浇是应用较为广泛的传统施工方式,其施工方法简单,技术趋于成熟,施工造价和运营费用较低,但施工周期长,易受天气影响,易造成噪声、粉尘和废弃泥浆等环境污染[3-4]; 装配式综合管廊对施工技术要求较高,需要有较大规模的预制场和大吨位的运输及吊装设备,但在施工工期、结构质量、环境保护和综合效益等方面均具有明显优势[5]。考虑到依托的雄安新区综合管廊项目中管廊节段具有横断面长、吨位大等特点,为了提升地下管廊建设的质量、效率和环保性,并为长节段大吨位整体式预制拼装综合管廊建造工艺的推广应用提供技术基础,本工程选择预制装配式综合管廊施工技术。

预制装配式施工技术已在工程实践中得到快速发展。吕刚等[6]针对京张高铁清华园隧道建设,采用盾构管片及轨下结构快速精准拼装技术,相较于现浇混凝土结构施工效率提高30%,具有更好的施工质量和作业环境,而该项目是针对盾构遂道施工; 蔡清程[7]提出一种基于长线法匹配的管廊预制与拼装关键技术,采用液压顶推工艺进行相邻管廊节段的分离,及三向微调变频门机完成管廊节段拼装; 林亚杰[8]、王研等[9]建立了全预制管廊不均匀沉降引起的结构沉降差与张力控制应力模型,研究了管廊竖向和弯曲位移对橡胶界面应力的影响,推导出满足结构防水要求的临界张拉力; 卢辰等[10]研究发现,预制拼装综合管廊的纵向拼缝通常为其薄弱部位,低烈度的地震作用下预制拼装综合管廊具有较好的抗震性能,但该项目管廊节段长度、横断面和横向跨度相对较小; 赵志红[11]、韩向科等[12]研究了底板、墙板和顶板3种预制构件现场叠合装配与现浇混凝土结合成型的管廊主体结构施工技术; 张铨婧等[13]开展了预制综合管廊橡胶密封垫压缩试验及有限元数值模拟,针对橡胶密封垫压缩度、开槽面积和开孔面积对接触应力及装配力的影响进行了研究,但尚缺少工程实践验证。

综上,目前虽然已有相关单位及学者开展了预制综合管廊施工设备研发及创新工艺的研究,但装配式综合管廊断面尺寸相对较小、节段较短,一般单节为2~3 m,造成管廊拼缝多,不利于防水且造价较高,限制了装配式综合管廊的推广应用[14]。而长节段、大吨位装配式综合管廊由于施工技术及大型专业成套设备尚不成熟,制约着其大力推广,且直接关系到装配式综合管廊的快速发展。

本研究依托雄安新区长节段大吨位装配式综合管廊工程建设需求,提出基于廊上运廊及廊上架廊技术的预制综合管廊架设安装施工工艺方案,研制一套管廊架设安装设备系统,以保证预制综合管廊节段的吊装稳定性和安装精度,实现大吨位整体式装配综合管廊的安全高效架设。

1 依托工程概况

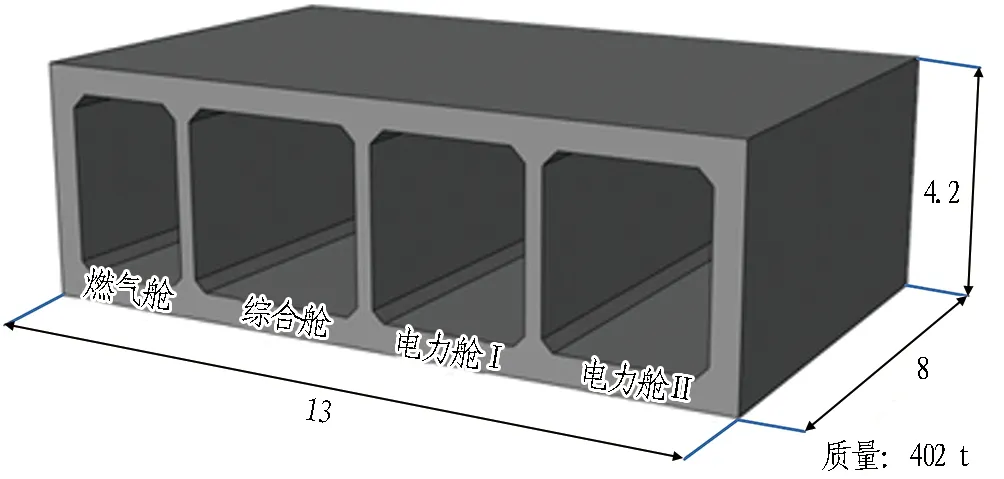

该长节段大吨位整体式装配综合管廊项目是雄安新区基础设施建设的重点示范工程,位于河北省雄安新区启动区NA8路。如图1所示,该项目的预制综合管廊为4舱结构,包括1个燃气舱、1个综合舱和2个电力舱,截面尺寸为13 m×4.2 m,标准节段长度为8 m,节段质量为402 t,是目前国内外预制管廊施工中单节段规格和质量最大的综合管廊。

图1 预制综合管廊示意图(单位: m)Fig. 1 Schematic of prefabricated utility tunnel (unit: m)

该项目具有如下特点: 1)目前国内外最大横断面、最大节段长度、最大节段吨位的预制综合管廊工程; 2)国内首次创新采用廊上架廊工艺的综合管廊工程; 3)预制管廊节段长、吨位大,对管廊吊装、运输以及架设安装等工艺要求较高。预制管廊标准节段长、吨位大,这为管廊吊装、运输以及架设安装过程中管廊节段吊装的稳定性、架设效率及安装精度控制等带来技术难题; 同时,现有的工程装备难以满足施工技术要求。因此,有必要开展长节段、大吨位装配式综合管廊施工技术创新研究和大型成套设备研制,以解决当前施工技术难题。

2 预制综合管廊施工工艺

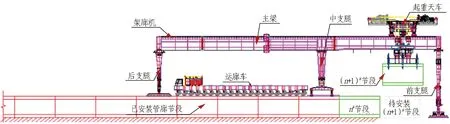

本研究提出采用廊上运廊及廊上架廊施工工艺进行综合管廊架设,管廊全长共142节,架廊机可架设4 m和8 m节段管廊。预制综合管廊整体施工工艺流程如图2所示。

图2 预制综合管廊整体施工工艺流程Fig. 2 Construction technology process of prefabricated utility tunnel

项目采用工厂化、标准化、机械化的施工工艺,先在预制厂进行节段预制,再进行转运和现场架设安装,在提升管廊质量的同时,实现了基坑开挖和管廊预制并行施工。针对长节段大吨位预制综合管廊施工,分别对施工准备工作、管廊始发段施工工艺、管廊标准节段施工工艺以及预应力张拉施工工艺进行研究,包括提廊机、运廊车、架廊机和预应力智能张拉仪等智能机械化设备的协同作业,用于预制管廊节段的提升、转运、架设和预应力张拉等施工工艺,以提升机械化作业的施工效率和质量。

2.1 管廊施工设备概述

2.1.1 450 t轮轨式提廊机

提廊机是为预制管廊吊装而研发设计的一种通用轮轨门式起重机。项目配置2台450 t轮轨门式提廊机(见图3(a)),可配合抬吊预制管廊,2台同时起吊的质量可达900 t,且配置支腿行走、天车行走及吊具等设备,可实现机械化动作,用于预制综合管廊的起吊和安装。起重天车和行走机构运行速度低,以提高管廊定位精度和减少对提廊机结构的冲击; 提廊机内部空间要足够大,以满足吊运管廊和架廊机拼装;此外,主体钢结构在满足强度、刚度、稳定性前提下,考虑拆装运输方便,以及采用2台吊运预制管廊时要满足2台提廊机同步运行。

(a) 提廊机

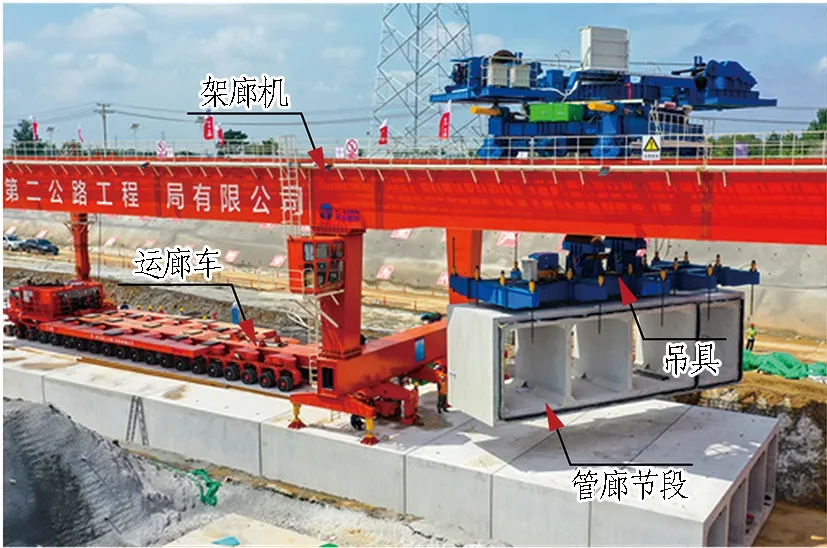

(b) 运廊车及架廊机图3 长节段大吨位预制综合管廊主要施工设备Fig. 3 Construction equipments of long-section and large-tonnage prefabricated utility tunnel

2.1.2 TLC600运廊车

项目配置TLC600运廊车1台(见图3(b)),采用立式横向运输大吨位综合管廊节段,满足管廊安装的转场作业要求。运廊车长度为29.6 m,宽度为6.9 m,最大运输质量为600 t。该运廊车采用液压驱动、各行走桥液压悬挂升降、独立转向以及车架液压升降调平,并采用工业级微机来控制驱动、转向、升降和调平,能够实现直行、斜行、八字转向、半八字转向等多种运行模式。

2.1.3 TLJ600架廊机

架廊机的主要作用是管廊预制完成后,通过专用运廊车转运至施工场地,然后利用架廊机精确架设安装至预定位置。针对雄安新区长节段大吨位装配式管廊项目,为了解决架廊机吊装大吨位物体因重心过高导致的稳定性问题,以及管廊弯曲变形和吊装精度等问题,本项目设计研发了TLJ600架廊机(见图3(b)),减小行走装置的跨度和增加回转装置来实现不同位置摆放的需求,提高施工效率,延长起重天车使用寿命和保证运输精度。

TLJ600架廊机总长55 m,由主纵梁、前支腿、中支腿、后支腿、起重能力600 t的天车及吊具组成。前支腿底部设置4 m×10.5 m矩形底托支立于15 cm厚混凝土垫层上,中、后支腿支撑于管廊腹板及内隔墙上; 架廊机后支腿具备横向侧移功能,以便运廊车进出架廊机下方。

2.1.4 预应力智能张拉仪

在管廊安装完成并精确定位后,采用钢绞线进行预应力的张拉,为密封胶接面提供压力,使得预紧张拉力与管节间隙同时满足设计要求。预应力张拉系统由张拉千斤顶、智能高压油泵站、压力传感器、位移传感装置、变频器、智能张拉系统和无线传输系统等组成,可同时控制2台张拉千斤顶同步张拉工作,保证张拉平衡。

2.2 管廊节段预制及运输

管廊预制场整体布局如图4所示。根据项目建设总体施工规划,施工前需要进行管廊预制,预制场主要布置为2条线和3大区,包括钢筋绑扎区、管廊浇筑区及管廊存放区。钢筋绑扎区由2个钢筋厂房和4套钢筋笼绑扎胎架组成; 管廊浇筑区由2套8 m液压模板和8套4 m模板组成; 管廊存放区按双层存廊设计,可存放管廊32片。

图4 管廊预制场整体布局Fig. 4 Layout of prefabrication plant of utility tunnel

2.3 管廊架设安装施工工艺

2.3.1 管廊始发段施工

考虑到在始发段管廊顶架设架廊机以及安置运廊车需要的工作空间,始发段设计为1#—14#节段。首先,进行基坑土方开挖并采用拉森Ⅳ型钢板桩支护; 然后,进行提廊机基础施工及提廊机安装和调试施工,通过2台450 t轮轨门式提廊机对始发段1#—14#节段进行架设安装;最后,在管廊顶进行架廊机整体拼装,完成始发段施工。主要工艺流程如下。

2.3.1.1 流程1: 管廊1#—14#节段施工

图5为管廊1#—14#节段施工示意图。

图5 管廊1#—14#节段施工示意图Fig. 5 Schematic of #1~14 segments construction

1)在管廊始发段安装2台450 t轮轨门式提廊机,利用运廊车横向运廊至始发段并位于2台提廊机之间;

2)预制管廊设计采用C20混凝土作为基底垫层,厚度为15 cm,垫层顶面设置φ6.5 mm@200 mm的网格状钢筋网片;

3)为保证管廊与基础表面接触密实,管廊底部与垫层间采用干砂+后注浆处理方式,铺设的垫层材料为细砂,形成干砂找平层;

4)采用运廊车将管廊横向转移到提廊机下,用2台450 t轮轨式提廊机将待安装管廊向已安装节段靠近,使得2节管廊间距偏差及轴线偏差均小于3 cm,完成初调定位;

5)采用专用管廊调姿车实现管廊节段间横向精确定位,调整管廊顶面2条标识线起点和终点位置的偏距值,直至偏距值满足安装要求;

6)管廊轴线精确定位后,先下落至垫层,预压砂垫层,再启动天车,提升管廊至即将离地(≤1 mm),然后进行钢绞线穿孔并完成张拉预紧工作;

7)按照上述流程依次安装1#—14#节段,共计64 m。

2.3.1.2 流程2: 架廊机安装及调试

图6为架廊机安装及调试示意图。在完成始发段管廊安装后,将架廊机整机分解为散件运输至施工现场,在管廊顶进行架廊机的整体安装。

图6 架廊机安装及调试示意图Fig. 6 Schematic of installation and commissioning of erecting tunnel machine

1)利用2台450 t 轮轨式提廊机拼装架廊机前中后支腿、主梁及天车(此时后支腿处于5#、6#预制廊段顶面),架廊机安装完成后通过轨道空载滑移8 m到达标准节段安装位置;

2)利用2台450 t 轮轨式提廊机在1#—7#廊段顶面安置轮轨式运廊车;

3)利用2台450 t轮轨式提廊机提廊,将廊段放置于运廊车上;

4)完成始发段施工后,准备廊上运廊和廊上架廊施工。

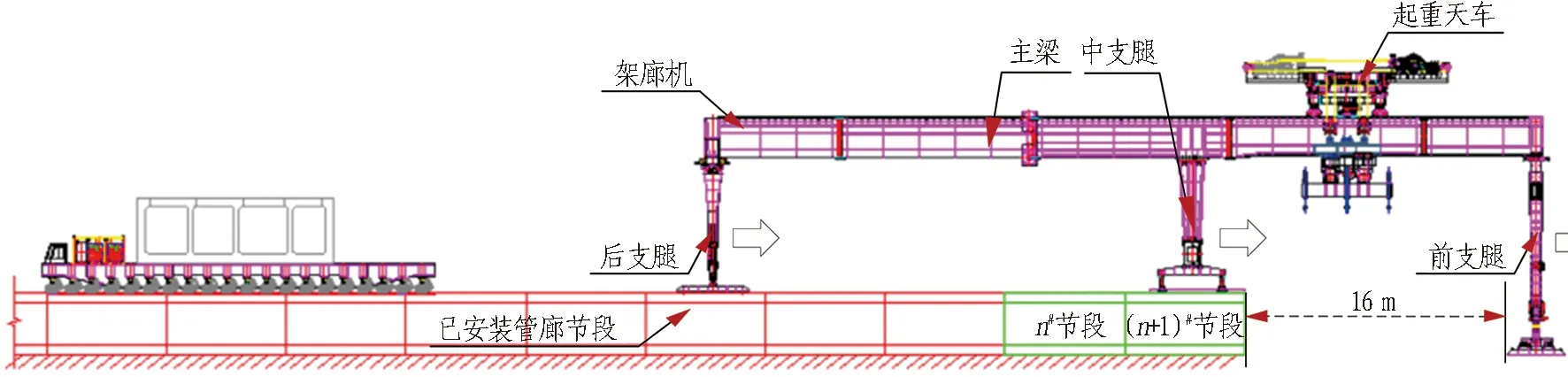

2.3.2 管廊标准段施工

完成管廊始发段施工后,进行管廊标准段施工。采用2台450 t轮轨门式提廊机进行管廊节段转运,利用运廊车廊上运廊、架廊机架廊,单次可架设2个管廊节段,架廊机单次行走距离为16 m。其中,垫层施工流程同始发段。管廊标准段施工工艺流程如下。

2.3.2.1 流程1: 管廊n#节段施工

图7为管廊n#节段施工示意图。

图7 管廊n#节段施工示意图Fig. 7 Schematic of #n segment construction

1)利用梁场运廊车和2台450 t轮轨门式提廊机进行n#节段转运,轮胎式运廊车廊顶运送管廊,使天车移至中支腿和前支腿之间,架廊机后支腿保持侧移状态;

2)运廊车行驶至中支腿和后支腿之间,侧移的后支腿恢复至闭合状态,起重天车移动至后支腿和中支腿之间,并连接吊具与管廊间的连接器;

3)管廊运输至前支腿与中支腿之间,利用天车回转吊装系统,将管廊旋转90°,随后进行落廊操作,利用管廊调姿车使管廊精确对位,并进行预应力张拉;

4)安装完成后,天车保持在中支腿与前支腿之间,打开后支腿,运廊车驶出架廊机。

2.3.2.2 流程2: 管廊(n+1)#节段施工

图8为管廊(n+1)#节段施工示意图。

图8 管廊(n+1)#节段施工示意图Fig. 8 Schematic of #(n+1) segment construction

1)安装完n#节段管廊后,天车保持在中支腿与前支腿之间,后支腿侧移,轮轨式运廊车驶出架廊机;

2)按照管廊n#节段施工步骤,进行管廊(n+1)#节段施工。

2.3.2.3 流程3: 架廊机行走

图9为架廊机行走示意图。

图9 架廊机行走示意图Fig. 9 Schematic of tunnel erecting machine walking

1)管廊(n+1)#节段安装完成后,运廊车移出,后支腿侧移回受力状态,将天车后移;

2)铺设滑移轨道,前支腿悬起;

3)架廊机前移16 m;

4)天车后移,后支腿侧移,准备进行其余标准节段安装施工。

2.4 预应力张拉施工

待预制廊段安装完成、初步和精确定位后,采用智能张拉设备进行预应力的张拉,使得被施加预应力张拉管廊节段之间承受压应力,为止水带的密封胶接面提供界面压力,以满足管廊接头拼缝处止水带防水性能要求。

如图10所示,预制管廊节段包括燃气舱、综合舱和2个电力舱,每个舱布置4个预应力张拉孔位,共16个张拉孔。管廊节段预应力张拉设计要求单个管节断面共设置14束预应力,预应力筋采用2φ15.2 mm无黏结预应力钢绞线。管节拼装应确保接缝密闭、均匀,并且保证管节拼装后弹性遇水膨胀橡胶条界面应力不小于1.5 MPa。预应力张拉施工工艺流程如下。

图10 预制廊段预应力布置断面示意图(单位: m)Fig. 10 Schematic of prefabricated tunnels prestress arrangement (unit: m)

2.4.1 流程1: 预应力材料检验

1)预应力筋进场时,抽取试件进行抗拉强度、伸长率检验;

2)对预应力筋用锚具、夹具和连接器进行外观检查,其表面应无污物、锈蚀、机械损伤和裂纹;

3)预应力张拉时,对节段混凝土强度进行检验,同条件养护的混凝土立方体抗压强度应符合设计要求。

2.4.2 流程2: 预应力张拉施工

图11为预制廊段预应力张拉施工示意图。

图11 预制廊段预应力张拉施工示意图Fig. 11 Schematic of prefabricated tunnels prestress tension

1)待预制廊段安装完成,进行初步和精确定位;

2)采用全断面同时预应力张拉,通过同步张拉使每处张拉孔张拉力达到70 kN,停留2 min; 分5级张拉钢绞线,每级按照40 kN增量施加,至单孔张拉力达270 kN; 在张拉过程中测量拼缝宽度,直至预紧张拉力达到3 780 kN或达到45%的止水带压缩率(拼缝宽度13 mm);

3)选择45 t预应力张拉设备,预应力筋的张拉力应为张拉千斤顶额定张拉力的1.5倍,且不得小于1.2倍;

4)预应力张拉应遵循对称、平衡张拉的原则。

特别说明,额定预紧张拉力等于止水带压缩45%时所需的界面压力,计算公式为F=l×B×σ(式中:l为止水条长度;B为止水条宽度;σ为界面应力,取1.5 MPa)。

2.4.3 流程3: 闭水试验

管廊拼装就位后,需要对管廊接头拼缝处止水带进行防水性能测试。实施过程如下:

1)管节拼装就位后,安装张拉钢绞线,给密封胶条施加压力,保证接缝宽度不大于15 mm;

2)在设定的注水口位置安装注水装置,排水口位置安装排水阀,并调节好水压表;

3)通过管廊底部注水口向止水带内注水,注水期间打开排水口,待排水口有水流出时,则止水带内满水,关闭排水阀,继续向止水带内部注水,待排水口处的水压表读数达到设计水压0.15 MPa时,关闭进水阀;

4)按设计要求进行防水试验,观察止水带是否出现漏水,保压10 min,期间观察水压表及止水带情况,若水压表压降小于10%,且止水带5 min内无喷水和顺墙漏水,则防水试验合格。

2.4.4 流程4: 廊底注浆

1)为测量管廊廊底与混凝土垫层间的密贴性,初次吊放后、注浆前进行第1次冲击回波法密贴性测试;

2)吊放管廊至砂层上稳定后,利用底板预留的注浆孔向廊底与基底垫层间的找平层内注浆,注浆压力取2 MPa左右,注浆泵的额定压力应大于要求的最大注浆压力的1.5倍,通常选注浆泵的额定压力为6~12 MPa,额定流量为30~100 L/min; 在注浆泵上应配备压力表和流量计,压力表的量程应为额定泵压的1.5~2.0倍;

3)廊底注浆结束后,进行第2次冲击回波法密贴性测试,根据密实度变化评价廊底注浆效果。

预制综合管廊预应力张拉施工应严格遵守安全注意事项,以防止高压油泵破裂喷油伤眼、预应力筋与锚具断裂、喷浆或突然停机,保证张拉操作人员和路人安全。

3 工程应用效果评价

在雄安新区启动区长节段大吨位装配式综合管廊项目中,采用廊上运廊及廊上架廊施工工艺,成功完成了34节8 m规格管廊节段和29节4 m规格管廊节段的安全高效架设安装,如图12所示。该施工工艺可避免修建运廊便道,减少土方开挖量,适用于深埋管廊,提高管廊建造效率; 同时,可避免管廊架设过程中高空物对施工作业的影响,提高管廊吊装架设稳定性和安装精度。

图12 雄安新区预制综合管廊架设安装施工现场Fig. 12 Construction site of prefabricated utility tunnel erection and installation in Xiong′an new area

预制综合管廊施工监控系统如图13所示。通过对施工数据进行统计可知,采用的预制综合管廊架廊机及廊上运廊车系统每天最多可架设6节8 m规格管廊节段或10节4 m规格管廊节段,且管廊节段越长,架设安装工效越高。

图13 预制综合管廊施工监控系统Fig. 13 Construction monitoring system of prefabricated utility tunnels

预制综合管廊廊上架廊施工工艺的成功实施,实现了地基开挖和管廊预制并行施工,有效保证了管廊建造质量,显著提升了管廊施工效率。在本施工工艺流程中,从管廊运输、廊上运廊、廊上架廊至管廊安装完成,整个过程采用大型机械化、流水线式设备系统施工作业模式,相较于传统的现浇管廊施工工艺,其具有投入人工成本低、材料利用率高、管理成本节约等经济优势,以及工期提前带来的时间成本大幅下降等优势。同时,该施工工艺无需大量模板、钢管等辅助设备,具有节能环保、安全风险低以及符合现代文明施工理念的特点。

4 结论与建议

依托雄安新区综合管廊项目,实现了长节段大吨位预制综合管廊节段的安全架设,解决了预制综合管廊建设过程的技术难题,确保了综合管廊建设施工质量。

1)针对该预制综合管廊工程具有国内最大横断面、最大吊装吨位和横向跨度大的特点,提出了廊上运廊及廊上架廊创新施工工艺,解决了长节段大吨位预制综合管廊预制、运输和安装的施工工艺难题。

2)研发了集成提廊机、架廊机、运廊车和预应力张拉仪等大型施工成套设备,解决了预制综合管廊节段的回转吊装和架设安装等现场施工技术难题。

3)针对长节段大吨位预制综合管廊施工工艺和多工位协同施工技术难题,通过采用大型专业成套设备协同作业,实现了长节段大吨位预制综合管廊的自动化架设安装施工。

4)通过现场施工验证了长节段大吨位整体式预制拼装综合管廊施工工艺的可行性,该施工工艺保证了长节段大吨位预制管廊的吊装稳定性和安装精度,提升了管廊架设施工效率。

下一步可通过智能传感器对长节段大吨位预制综合管廊施工过程进行实时监测,并将测量数据反馈至作业设备控制系统,实现动态监控施工工艺,提高管廊架设作业效率和安全性,提升施工装备的自动化和智能化水平。