新型耐烧蚀防热涂层在飞行器局部防热中的应用

徐 莹 刘峻瑜 樊 虎 贺 晨 王晓雪

(1 北京航天长征飞行器研究所,北京 100076)

(2 空装驻北京地区第三军代表室,北京 100076)

(3 航天材料及工艺研究所,北京 100076)

文 摘 本文针对一种新型耐烧蚀防热涂层在飞行器翼面局部防热中的应用进行研究。通过有限元分析方法对局部温度场及热应力变形情况的影响进行研究;同时对该新型防热涂层的抗剪切性能进行试验考核及微观形貌分析。研究表明:防热涂层的使用能够使飞行器翼面局部部位温度降低,减小材料变形,有效提高了材料的使用强度。通过发动机烧蚀试验考核,0.5 mm 防热涂层的应用,能够在试样表面温度达到1 006 ℃的情况下,背面温度降到147 ℃,烧蚀后表面形貌良好。该项研究为该防热涂层在飞行器局部防热的使用提供了参考。

0 前言

新一代飞行器更高机动性的飞行使用要求,飞行器将面临热流更高,时间更长的严酷热环境条件,可靠的热防护系统已经成为决定新一代飞行器成败的关键技术之一。同时飞行器舵翼等局部部位相比舱体环境具有更高热流、更高剪切力的气动加热特点。为了满足舵翼等部位的防热及力学承载要求,需要进行热防护[1]。烧蚀防热涂层具有施工简单、成本低、热防护效果好等特点,尤其适用于飞行器复杂气动外形结构件的热防护[2]。现有烧蚀防热涂层主要分两类,一类是以环氧树脂、酚醛树脂为树脂基体的碳基烧蚀防热涂层[3]。另一类是以硅橡胶为树脂基体的硅基烧蚀防热涂层[4]。近年来聚合物烧蚀涂料由于其热防护性能强、热导率低、密度低、抗烧蚀、抗冲击、施工工艺简便,被广泛用于飞行器表面结构的防热,尤其广泛应用于各种发动机表面[5-6]。国内外烧蚀型防热涂层的研究主要以聚氨酯、环氧树脂、酚醛树脂和有机硅树脂为基体树脂。王百亚,郭亚林,郑天亮[7]等人通过对有机硅树脂工艺的改性,以获得更好的综合性能。为了满足飞行器高热流、大剪切力长时间的飞行使用要求,采用一种新型硅橡胶树脂体系耐烧蚀防热涂层。

本文针对某飞行器高热流长时间气动加热下,复杂翼面部位在有无新型耐烧蚀防热涂层情况下的局部温度场及热应力变形进行仿真计算对比分析,并对新型防热涂层进行发动机烧蚀抗剪切力试验研究,对涂层的微观机理进行分析,验证理论计算方法的正确可行性。

1 原理与方法

1.1 热传导原理方程

烧蚀防热涂层采用烧蚀热防护法,通过在烧蚀过程中损耗自身质量,利用热阻塞、熔融吸热、辐射散热、化学反应吸热等机制进行热防护[1]。

一维热传导微分方程为[8]:

其中cp—材料比热,λx—材料热导率。

1.2 热应力数学模型

结构受热产生的热变形、热应力等热匹配性能主要与材料线膨胀系数、弹性模量及温度变化量有关。热变形量的计算公式为[9]:

式中,ΔL代表结构受热产生的变形量,κ代表线膨胀系数,L代表结构线性尺寸,Δt代表温度变化量。

1.3 有限元计算方法

飞行器局部尾翼的温度及热应力仿真计算采用ABAQUS 有限元建模软件,计算模型如图1 所示,结构主要包括防热涂层和尾翼基体两部分,计算所用材料性能参数如表1所示。计算加载边界为:飞行器局部翼面热流密度500~1 600 kW·m-2,其中超过1 000 kW·m-2的时间达到了30 s以上。

表1 材料性能参数Tab.1 Parameters of material performance

1.4 试验考核方法参数

开展涂层小发动机剪切力考核试验,试验件涂层厚度为0.5 mm,基材为45 号钢材。发动机试验条件如下:热流密度qw=900 kW·m-2,焓值hre=2 000 kJ·kg-1,气流速度ue=910 m·s-1,试验时间t=20 s。

1.5 烧蚀型防热涂层制备工艺方法及参数

烧蚀型防热涂层是烧蚀型防热涂料固化后的产物,主要由基体树脂、功能填料、固化剂、功能助剂等组成[3]。烧蚀防热涂层的制备工艺为先使用高速分散机将各种功能调料分散在树脂中,再使用球磨机、砂磨机、翻滚机等各种设备以300~500 r/min的搅拌速度将各种原材料研磨半小时以上直至规定细度。涂层制备后再进行涂覆施工,基本性能指标包括常温下的密度、比热容、热导率、线膨胀系数、拉伸强度、断裂伸长率等。

2 新型防热涂层在飞行器局部翼面防热的力热强度仿真结果

为了验证新型防热涂层对于飞行器局部翼面的防热效果,针对加热环境条件进行表面有无防热涂层的温度场仿真计算。为了飞行器气动维形需求及尾翼金属刚度要求所限,防热涂层厚度选择为0.5 mm,同时受限于安装使用环境,仅在除翼梢顶部5 mm 区域范围外,整体涂覆0.5 mm 防热涂层。仿真结果云图如图2 和图3 所示。从图2 中可以看出,在带涂层的情况下,尾翼基体顶部裸露金属温度处温度最高达到了590 ℃,其余部位在防热涂层的防护下,温度呈现梯度变化,在尾翼根部随着基体的厚度增厚,温度逐渐降低;从图3中可以看出,在不带涂层的情况下,基体的外形尺寸厚度直接影响温度分布,尾翼基体前端及顶部温度最高,达到了790 ℃,是由于该部位较其他部位更薄。

有无涂层翼面金属处的温度对比如图4所示。通过局部结构有无防热涂层的温度场计算可以看出,在局部结构涂覆0.5 mm新型硅橡胶类防热涂层,局部翼面靠近上沿位置最高温度从790 ℃降低到590 ℃,降低了200 ℃,满足尾翼金属基体的许用温度要求。

在尾翼结构温度场计算的基础上,针对局部结构变形进行分析。局部结构的受力载荷云图如图5所示,有无涂层条件下的局部结构位移云图如图6和图7所示。

在使用载荷下,在局部翼面带防热涂层情况下,翼的最大位移由原17.7 mm减小到11.7 mm。在局部温度降低的情况下局部结构变形减小了6 mm,热应力变形量减小值达到了33%,有效提高了材料的使用强度。这是因为在带涂层情况下,金属基体整体温度降低,基体的耐受强度增高,同时温度降低导致基体材料的弹性模量升高,从而导致热变形量降低。

3 发动机抗剪切性能试验及理论研究

针对新型防热涂层的抗剪切性能进行发动机试验考核,从发动机剪切力试验可以看出,在发动机气流加热条件下,防热涂层表面剪切力达到了

新型硅橡胶类防热涂层发动机烧蚀试验前后对比如图8 所示。传统环氧类防热涂层材料发动机烧蚀试验前后对比如图9所示。

从图中可以看出,新型防热涂层材料保持完好,涂层受热后形成致密碳化层,试验前后试验件未见明显变化。采用红外点温仪对试件表面温度进行测量,硅橡胶类防热涂层表面温度达到1 006 ℃,传统环氧类防热涂层表面温度达到1 074 ℃,传统环氧类防热涂层受热后分解收缩,与基材之间出现疑似裂纹迹象。

新型防热涂层采用硅橡胶作为树脂基体,有效提升了涂层的耐烧蚀性能和粘接性能,与传统的环氧类防热涂层最大差异在于树脂基体不同,传统的环氧类防热涂层采用环氧树脂作为树脂基体,树脂分子结构如图10所示。环氧树脂虽然具有较高的裂解温度,但由于自身韧性较差,树脂自身断裂伸长率不大于10%。当温度超过300 ℃以后,树脂基体急剧释放出大量裂解气,涂层发生明显收缩,造成开裂。

新型防热涂层采用加成型硅橡胶体系,加成型硅橡胶分子主链为Si-O键,分子键长和键能均明显高于环氧树脂的C-C键。由于分子结构的差异,加成型硅橡胶具有更高的耐温等级和更好的柔韧性。其耐温等级可达460 ℃,如图11所示,同时树脂自身断裂伸长率可达100%,明显优于环氧树脂。在高温环境下,由于有机硅耐温等级较高,裂解气释放速度相对较慢,且自身柔韧性较高,因此不会导致涂层大面积开裂。图12为新型涂层烧蚀后微观形貌,其碳化层、裂解层及原始层均较为完整,未出现贯穿性裂纹。

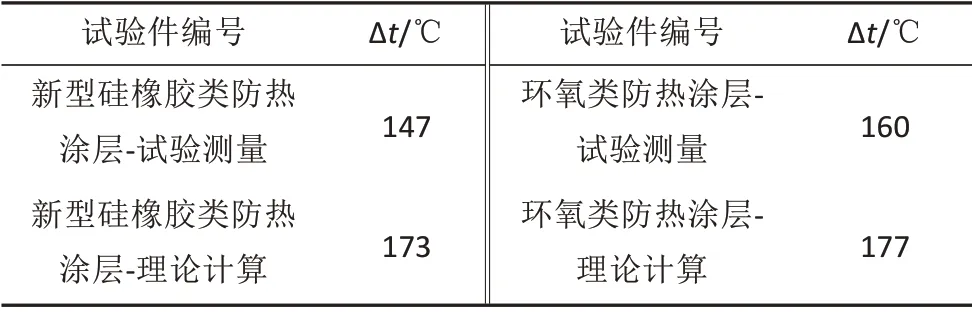

两种涂层材料烧蚀试验后背面温升如表2所示。使用考虑材料物性参数的热传导方法进行理论计算,两种涂层性能对比如表3所示,试验测量与理论计算背面温度曲线如图13和图14所示。

表2 背面温度统计表Tab.2 Statistics of back temperatures

表3 两种防热涂层性能对比Tab.3 Performance comparison of heat resistant coatings

新型硅橡胶类防热涂层试验件背面温升结果达到了147 ℃,环氧类防热涂层试验件背面温升结果达到了160 ℃。新型硅橡胶类防热涂层试验件背面温升理论计算结果为173 ℃,环氧类防热涂层试验件背面温升理论计算结果为177 ℃,均稍高于试验测量结果,预测偏差为17.6%及10.6%,理论预测趋于合理。对于两种涂层温升差异的主要原因为其物性参数差异造成的,新型防热涂层的热导率更低,导致其温升较环氧类防热涂层更低。同时在实际加热过程中涂层表面会发生热解反应,热解气体引射进入边界层,起到热阻塞作用可降低内部温度[11],这也是导致理论计算背面温升高于实际测量结果的主要原因。新型硅橡胶类防热涂层较环氧类防热涂层的树脂含量更高,热分解阻塞效果更加明显也是导致其背面测量温升小于环氧类防热涂层的主要原因。

4 结论

(1)针对某飞行器高热流中低焓,大剪切力的局部气动加热特点,0.5 mm防热涂层的使用,使得飞行器局部翼面金属基材温度降低200 ℃,热应力变形量减小达到33%,满足使用要求。

(2)针对新型防热涂层与传统环氧类防热涂层进行发动机剪切力试验研究,其抗剪切力的表面状态更好;0.5 mm 涂层使用,在表面温度达到1 006 ℃的气动加热条件下,试验件背面温度降到147 ℃,理论预测趋于合理。

(3)通过微观机理分析,新型防热涂层通过改进树脂体系,改善了防热涂层的抗烧蚀性能,达到了良好的耐烧蚀抗剪切力效果,具有较高的工程实用价值。