基于气凝胶的防隔热一体化材料研究进展

敬林江 冯军宗 姜勇刚 李良军 王 鑫 冯 坚

(国防科技大学空天科学学院陶瓷纤维及其复合材料重点实验室,长沙 410073)

0 引言

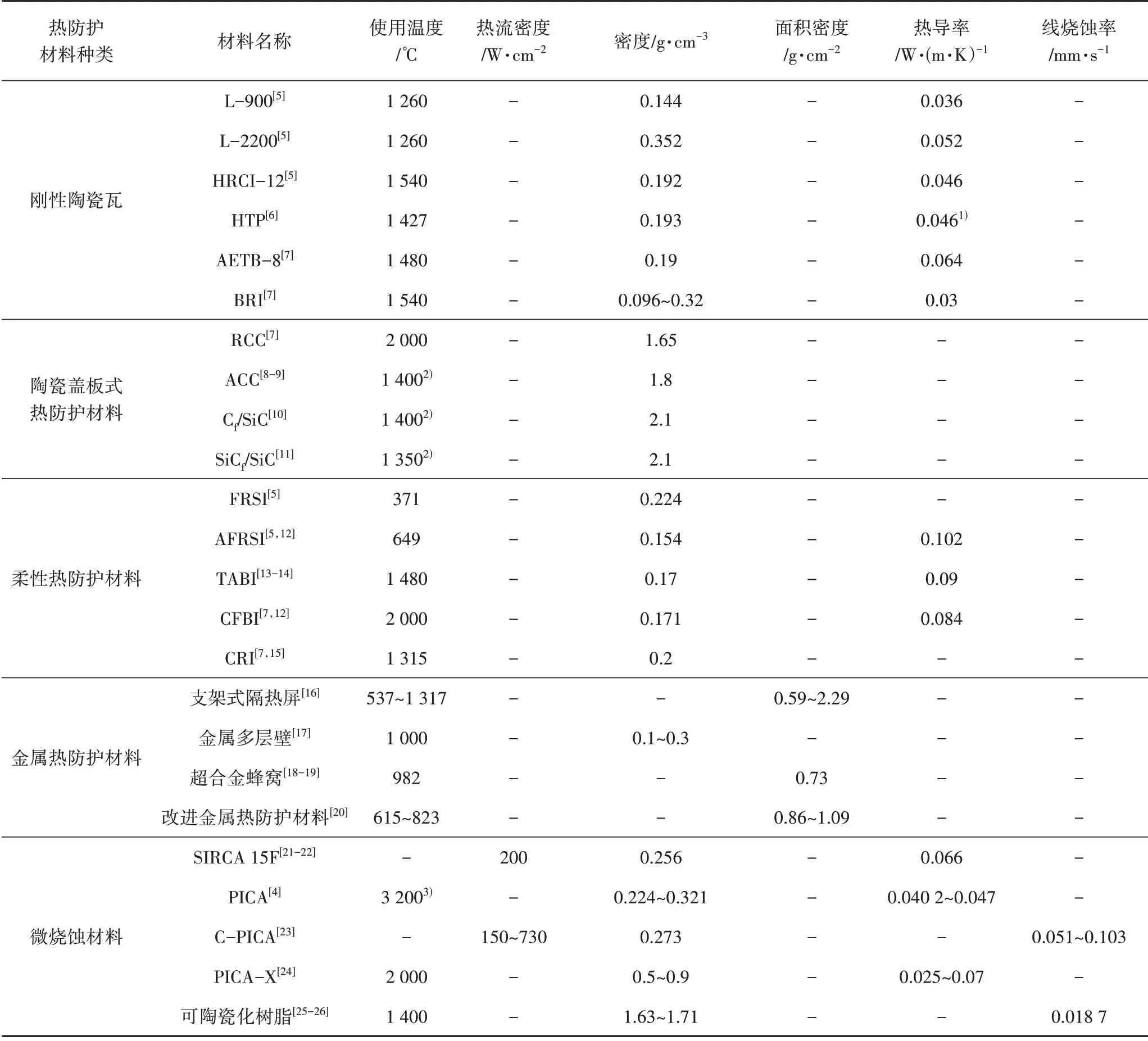

近年来,随着高马赫数导弹、飞机和可重复使用天地往返飞行器(RLV)等新型高速飞行器的发展,飞行器在大气层内飞行速度不断提高、时间不断加长,面临的“气动加热”问题也越来越严峻。相关研究指出,当导弹在大气层内以27.43 km高度、6马赫以上速度飞行时,其头锥部位的温度将超过1 400 ℃,机身外表面的温度也将达到600 ℃以上[1]。如此高温已经超出飞行器传统金属结构材料和内部设备的承受极限,若热量直接进入飞行器内部,势必导致飞行器材料和结构破坏、甚至完全烧毁。因此需要采用热防护系统(TPS)对飞行器进行防隔热保护。目前,高速飞行器主要采用的热防护系统可分为非烧蚀(可重复使用)热防护系统和烧蚀热防护系统两类[2],主要应用的热防护材料包括刚性陶瓷瓦、陶瓷盖板式热防护材料、柔性热防护材料、金属热防护材料和微烧蚀材料等。通常热防护系统的质量占飞行器结构总体质量的20%左右[3],厚度也较大[4],导致飞行器结构效率较低,如表1所示。因此,热防护系统的轻量化、薄壁化设计是未来增加飞行器有效载荷、提升飞行器的结构效率和经济性的有效途径。

表1 典型热防护材料及性能Tab.1 Properties of typical thermal protection materials

气凝胶是由气态分散介质填充在纳米多孔网络骨架中而形成的超轻质材料,被称作“世界上最轻的固体材料”。由于曲折复杂的骨架结构大大延长了固态热传导的路径,气凝胶拥有极低的固态热导率;同时气凝胶的孔径呈介孔分布,小于气体分子的平均自由程,气体分子难以通过相互碰撞实现热交换,从而限制了气体的传热,降低了气态热导率,因此,气凝胶具备超强的隔热能力,是一种理想的隔热材料。

目前研究和应用较多的气凝胶包括无机氧化物气凝胶,如SiO2、TiO2、ZrO2和Al2O3气凝胶[27]等;有机气凝胶,如间苯二酚-甲醛(RF)、三聚氰胺-甲醛(MF)、苯酚-甲醛(PF)、聚异氰酸酯(PUR)、聚酰亚胺(PI)[28]和纤维素[29]气凝胶等,以及炭气凝胶[30]、石墨烯气凝胶[31]和TiC[32]、SiC[33]、B4C[34]等碳化物气凝胶。目前应用于高温热防护领域的主要有氧化物气凝胶和炭气凝胶,为提升气凝胶的使用性能,常将其与耐高温纤维制成复合材料以增强其机械强度,并在复合材料中添加炭黑等红外吸收剂提升高温隔热性能。气凝胶孔隙率高、密度低的特点决定了其存在强度低、抗冲刷能力弱等问题,即使通过纤维等进行增强也难以承受飞行器表面的恶劣环境,必须与热防护材料相结合,制成基于气凝胶的防隔热一体化材料,才能直接应用于高速飞行器外表面。防隔热一体化的材料组合能够解决气凝胶强度不足的问题,是基于气凝胶的热防护系统研究的重要方向之一,具有重要研究价值和应用意义。本文主要以防护层材料的种类为区分,介绍基于气凝胶的防隔热一体化材料的研究进展。

1 基于气凝胶的防隔热一体化材料

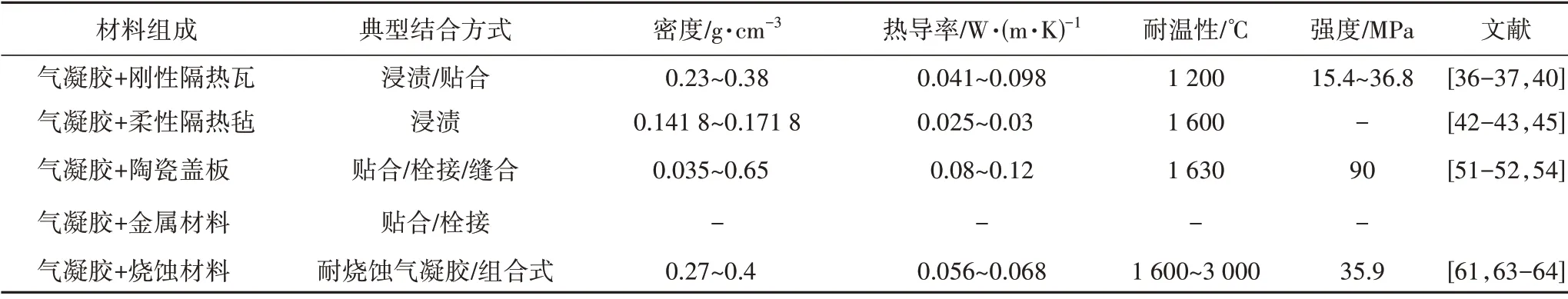

当前,已经开发的基于气凝胶的防隔热一体化材料按照防热层的不同,可分为基于气凝胶的刚性陶瓷瓦、柔性隔热毡、陶瓷盖板、金属材料和烧蚀材料等五种类型的防隔热一体化材料,各类型材料的基本结构及性能情况如表2所示。

表2 基于气凝胶的防隔热一体化材料结构及性能Tab.2 Structures and properties of aerogel-based integrated thermal protection materials

1.1 基于气凝胶的刚性陶瓷瓦防隔热一体化材料

刚性陶瓷隔热瓦曾是美国航天飞机上应用最广、覆盖面积最大的热防护材料,在覆盖面积可达航天飞机表面的68%[35]。其以耐高温、低导热的陶瓷纤维为骨架,添加黏结剂和抗辐射剂经高温烧结制成,具有疏松多孔、轻质隔热的特点,但纤维之间较大的孔隙(微米级以上)导致其热导率相对较高,同时陶瓷瓦脆性较大,高温收缩严重的特性导致其在飞行器运行条件下容易破坏和失效,对飞行器安全造成威胁。通过将陶瓷瓦与气凝胶结合,以介孔分布的气凝胶取代陶瓷瓦孔隙中的空气,虽会使陶瓷瓦密度有所增加,但能在一定程度上改善其热防护性能和机械强度。目前一体化材料的制备一般包括:(1)制备刚性陶瓷瓦坯体;(2)坯体热处理;(3)配置溶胶;(4)真空浸渍;(5)凝胶、老化、干燥等过程,如图1 所示。在制备过程中可通过改变陶瓷纤维种类和复合气凝胶的种类来实现防隔热性能和机械性能的提升。

国内外学者对基于气凝胶的刚性陶瓷瓦防隔热一体化材料研究较多,HONG Changqing等[36]通过基于莰烯的冷冻铸造法制备了多孔的ZrO2多孔陶瓷生坯,室温升华去除莰烯后,经高温烧结制成高孔隙率的ZrO2陶瓷,再以真空浸渍SiO2溶胶并经凝胶、老化、干燥后得到防隔热一体化材料(图2)。浸渍气凝胶后,多孔ZrO2陶瓷的常温热导率由0.085~0.22 W/(m·K)下降至0.041~0.098 W/(m·K),降幅达50%以上,且由于气凝胶的浸渍增强了陶瓷的网络结构,复合材料压缩强度由9.2~25.5 MPa增加到15.4~36.8 MPa,增幅为44%~67%;刘瑞祥[37]通过抽滤—干燥—高温烧结的步骤制备了SiO2-Al2O3二元高温隔热瓦,并利用真空负压工艺复合Al2O3气凝胶对其性能进行优化。测试发现密度为0.15~0.3 g/cm3的隔热瓦复合气凝胶后密度增加到0.23~0.38 g/cm3,压缩强度从0.31~1.2 MPa增加到0.62~1.7 MPa,室温热导率下降30%,1 000 ℃下的高温热导率下降22%,材料强度和隔热能力得到较大提升;红外辐射传热是高温下材料热传导的重要途径,为降低材料高温辐射热导率,需要在制备过程中引入具有遮光作用的组分。吴文军等[38]为解决固体遮光剂颗粒在溶胶中均匀分散困难,遮光效果不理想的问题,以莫来石纤维和具备高温红外辐射抑制能力的玄武岩纤维为增强体,真空浸渍复合SiO2气凝胶制成防隔热一体化材料,随玄武岩纤维质量分数从0增加到100%,材料室温热导率由0.063下降至0.047 W/(m·K),600 ℃下经15 min考核后,材料冷面温度下降41.5%,高温隔热性能大幅提升,但由于玄武岩纤维耐热性能较差,材料在高温下发生较大收缩;李勇等[39]制备了基于SiO2气凝胶和刚性隔热瓦的防隔热一体化材料,并在气凝胶老化后加入三甲基氯硅烷的正己烷溶液处理,使材料具备自疏水性能。该材料密度为0.26~0.35 g/cm3,300 ℃下热导率为0.03~0.04 W/(m·K),压缩强度为1.9~2.5 MPa,使用该材料制备的罩体在500 ℃使用环境下能够保持较好隔热性能,且透波率大于90%,综合性优异,但有机疏水成分的存在限制了其使用温度;H.Y Ren 等[40]改变了通常使用刚性陶瓷瓦坯体浸渍气凝胶制备防隔热一体化材料的方法,通过将20 mm的Al2O3-SiO2多孔陶瓷瓦和10 mm的SiO2纤维增强SiO2-SiC气凝胶贴合起来制成组合式的防隔热一体化材料,如图3所示。在600~1 200 ℃下经1 800 s测试发现冷面温度均较热面下降85%左右,且由于陶瓷瓦的存在,气凝胶高温下易产生形变而失效的问题得到了较好解决。

1.2 基于气凝胶的柔性防隔热一体化材料

高速飞行器用柔性隔热材料由耐高温的有机或无机纤维编织或缝制而成,可用于飞行器大面积的热防护,具备制造成本低、安装工艺简单的优势,且具备疏松、多孔、密度小的特征。但其使用温度较低、抗冲刷能力欠佳、热导率仍较高,只能在飞行器背风面的低温低热流区域使用[5]。将气凝胶与柔性隔热毡结合,可在隔热毡的纤维孔隙中形成连续的气凝胶相,一方面隔热毡的纤维骨架可以对气凝胶起到增强作用,另一方面气凝胶对纤维间孔隙的填充也能提升材料的隔热能力和机械强度。

基于气凝胶的柔性防隔热一体化材料在国外飞行器上已经有所应用,NASA Langlay研究中心在其高超声速充气气动减速器(HIAD)中就使用了由陶瓷纤维织物制成的外部防热层、气凝胶制成的隔热层和聚酰亚胺薄膜/凯夫拉纤维制成的内部气密层组成的柔性毡进行热防护[41]。姚鸿俊等[42]以有机硅溶胶浸渍低密度莫来石纤维毡,通过改变前驱体比例,经溶胶-凝胶、常压干燥等工艺(图4)制备了密度为0.25 g/cm3、常温热导率在0.03 W/(m·K)以内的柔性防隔热一体化材料。材料拉伸强度为0.5~2 MPa、伸长率为1.8%~3.6%,在最高冷壁热流496 kW/m2、热壁热流322 kW/m2,总加热量14.9 MJ/m2的模拟弹道环境下考核500 s后,材料表面平整、厚度方向无收缩,背面温升仅为81 ℃,防隔热性能突出;沈晓冬等[43]以耐高温的柔性纤维毡为骨架,通过内部填充Al2O3-SiO2气凝胶、表面喷涂MoSi2-玻璃杂化的高发射率涂层后制成防隔热一体化材料,材料密度为0.35~0.40 g/cm3,内部隔热材料的热导率为0.025~0.030 W/(m·K),表面高发射率涂层的存在使其高温防隔热能力得到改善,在1 200 ℃有氧环境下经20次循环后,材料表面无裂纹、内部无收缩等情况出现,且材料失重率小于1%;高岩[44]制备了SiOC气凝胶,并通过喷涂和浸渍的工艺将气凝胶引入柔性陶瓷纤维上,经老化、干燥和热处理后制备了防隔热一体化材料。对比发现通过浸渍法获得的材料基本已失去柔性,但可以通过控制浸胶量制备具备梯度功能的隔热毡。通过喷涂获得的防隔热一体化材料如图5所示,材料密度为0.141 8~0.1718 g/cm3,常温热导率为0.035~0.085 W/(m·K),高温热处理后材料失重率在2.2%以下,热导率增大约20%,且材料具有较好的柔韧性和疏水性能;孙现凯等[45]将SiO2气凝胶、逐层间隔粘合后的氧化铝纤维纸/石墨纸和碳纤维布缝合,并在表面涂覆ZrO2浆料进行抗氧化处理后得到柔性隔热材料。对厚度为21 mm的材料进行隔热考核,在热面温度为1 600 ℃情况下,经540 s加热后,试样冷面温度在80 ℃左右,试样在考核后无开裂分层现象,仍保持较好的结构整体性。

1.3 基于气凝胶的陶瓷盖板式防隔热一体化材料

陶瓷盖板式热防护系统以耐高温的陶瓷盖板构成气动外形并承担防热功能,在盖板内部填充耐高温、低热导率的隔热材料以实现高效隔热,并通过高温黏结剂和螺栓等实现与机体的结合,其结构如图6[46]所示。陶瓷盖板式热防护系统在高温使用环境下具有较好的稳定性,但存在制备工艺复杂和连接螺栓热短路等问题,所采用的材料主要为增强碳/碳材料(RCC)、先进碳/碳材料(ACC)、碳纤维增强碳化硅(Cf/SiC)、碳化硅纤维增强碳化硅(SiCf/SiC)及纤维增强氧化物陶瓷等耐高温复合陶瓷材料制成,为提升高温使用性能,陶瓷盖板表面还可设置抗氧化涂层。当前,陶瓷盖板式热防护系统可重复使用温度已超过1 500 ℃,主要用于高速飞行器头部鼻锥区域和机翼前沿等迎风面高温区域。

欧洲航天局(ESA)资助研究的过渡试验飞行器(IXV)大气再入验证机项目中,迎风面和鼻锥组件使用了陶瓷盖板式热防护系统[47](图7),其靠近热端和冷端部分分别使用耐高温的Al2O3纤维隔热毡和SiO2气凝胶作为隔热层。李广德等[48]以Cf/SiC 为陶瓷盖板,Al2O3气凝胶复合材料为隔热材料,铝合金为机身结构材料,并引入相变层建立了防隔热一体化材料的瞬态传热模型,以热面温度1 200 ℃、初始温度20 ℃、工作时长1 000 s、冷面温度低于80 ℃的条件对模型进行优化,发现一体化材料的隔热性能随隔热层厚度和相变层的位置变化而改变,优化后隔热层厚度只需18 mm 即可满足材料性能要求;姚栋嘉等[49]以Cf/SiC 复合材料为盖板、以SiO2气凝胶毡为隔热层、以玻璃纤维增强树脂基复合材料为内面板制备了防隔热一体化材料,其中盖板表面设置SiC 抗氧化涂层,隔热层与内面板之间用耐温不低于1 000 ℃的高温黏结剂粘接,盖板、隔热层和内面板之间贯穿设置Cf/SiC 螺栓进行连接。该材料能够在飞行器表面温度达900 ℃的条件下使用;LI Ying 等[50]采用热压缩成型与前驱体浸渍裂解法(PIP)制备了波纹夹芯结构的C/SiC 复合材料,并对相同质量的块状C/SiC 复合材料、未填充隔热材料的波纹夹芯材料、只在腹板孔隙中填充气凝胶的波纹夹芯材料和在腹板孔隙填充气凝胶、并在底面板粘接气凝胶的波纹夹芯材料进行隔热性能测试,发现仅当波纹夹芯材料孔隙中填充、并在底面板粘接气凝胶隔热材料后,材料才能具备较好的热防护能力;汤素芳等[51]制备了以高强度炭气凝胶为本体,材料结构依次为炭气凝胶—SiC 梯度层、超高温陶瓷层和SiC 阻挡层的防隔热一体化材料,材料密度为0.35~0.65 g/cm3,常温热导率为0.08~0.12 W/(m·K),压缩强度为15~70 MPa,经1 630 ℃氧乙炔焰考核800 s 后,材料表面完好,质量损失率为0.5 mg/s,具备很好的抗烧蚀性能。

为解决陶瓷盖板式热防护系统存在的热短路效应等问题,降低热防护材料的制作成本,提升热防护系统的结构效率和隔热性能,曹峰等提出了以气凝胶复合材料为隔热层、以耐高温的纤维增强陶瓷基复合材料为防热层,经耐高温纤维缝合制成基于气凝胶的表面陶瓷化防隔热一体化材料的方案。其典型例子[52]为以莫来石短纤维增强SiO2气凝胶为隔热的芯层,在上下表面平铺石英纤维布,用石英纱线缝合后再反复真空浸渍SiO2溶胶并凝胶化,热处理后得到三明治结构的防隔热一体化材料。材料总厚度为21.5 mm,芯层密度为0.3 g/cm3、热导率为0.03 W/(m·K),上下表面陶瓷层的密度为1.6 和1.5 g/cm3,热导率为0.9 和0.8 W/(m·K),具有较小的综合密度和较低的热导率。材料的上表面板在1 400 ℃下拉伸强度可达90 MPa,具有高强度、高耐温和耐烧蚀的特点,且耐高温纱线缝合后能够防止因热膨胀系数不同而导致的层间剥离,提升了材料的稳定性;向阳等[53]以耐高温硅酸铝纤维增强SiO2气凝胶为隔热芯层材料,在上下表面平铺高硅氧纤维布,使用莫来石纤维整体缝合后,反复常压浸渍SiO2溶胶并凝胶,经热处理制备了兼具隔热、承载和透波等功能的表面陶瓷化防隔热一体化材料,如图8 所示。该材料同时具备陶瓷基复合材料高强度、高韧性、抗烧蚀和气凝胶的耐高温、低热导率的特点,能够实现高温有氧环境下的低(零)烧蚀;李健等[54]以纤维增强SiO2气凝胶为隔热材料,经莫来石纤维缝合,以含MoSi2质量分数为10%~20%的前驱体溶胶反复浸渍—干燥—烧结后制成耐高温面板,制备了防隔热一体化材料,当材料面板厚度为8 mm、气凝胶厚度为12 mm 时,在1 600 ℃、600 s加热环境下,材料冷面温度仅118 ℃,而经石英灯1 200 ℃、800 s加热8次后,材料的常温热导率仍仅为0.035 W/(m·K),耐温性能、隔热性能和抗热震性能均较为突出。

1.4 基于气凝胶的金属防隔热一体化材料

金属热防护系统以耐高温金属或合金材料作为防热层,由于金属的韧性好,抗冲击能力强,且可以和机身的主体结构进行一体设计和成型,能够实现飞行器的轻量化,并能多次重复使用以降低使用和维护成本,是飞行器大面积热防护系统研究的重要内容。金属热防护系统在1957年前苏联发射的第一颗人造地球卫星上就已经开始使用,美国在20 世纪50年代末、60年代初开展的X-20 计划中也使用了Mo 和Nb 等高熔点金属作为飞行器的热防护屏[55],1967年NASA Langlay 中心研制了多层金属防热瓦(图9)[56]。

目前金属热防护系统主要使用耐高温的陶瓷纤维棉等材料作为隔热层,由于纤维之间存在较大的孔隙,隔热能力有限,因此以气凝胶替代隔热纤维制备防隔热一体化材料将有利于增强金属热防护系统的防隔热性能。

GUO Qi 等[57]对金属热防护系统进行了优化设计,以GH536超级合金制备了金属蜂窝夹芯结构板,并在底面板上粘贴SiO2气凝胶制成防隔热一体化材料(图10),通过有限元计算、贝叶斯正则化神经网络和遗传算法相结合的方法,得到了最优化的气凝胶层厚度、金属上面板厚度和蜂窝高度、厚度、直径等参数,并使优化后的质量相较初始设计降低41.2%;CAO Chenyu 等[58]采用了S304 不锈钢作为承载结构材料,以气凝胶纤维作为隔热材料,并引入相变材料制备了防隔热一体化材料,通过隔热实验对材料的热防护性能进行研究,并建立优化程序对材料结构进行优化,使材料的热短路现象得以缓解,提升了热防护性能,并使材料质量和厚度得到大幅减小;刘文祎等[59]将SiC纤维布和钛合金箔交替排布制成上板,以钛合金为芯板和下板经超塑成型制成微桁架的夹层结构,并在空腔中填入掺TiO2的SiO2气凝胶制成防隔热一体化材料,该材料耐高温、抗氧化性能较好,且填充气凝胶提升了隔热效果,使其能够满足高速飞行器的运行环境需求;刘海涌等[60]制备了其上层为高温耐热合金、中间隔热层为耐高温气凝胶、耐低温气凝胶和空腔的组合、底层为航空铝合金的防隔热一体化材料,对不同的隔热层组合方式的防隔热性能进行测试和对比,发现当隔热层为14 mm 厚的气凝胶时,热面温度为500 ℃的情况下,底面温度仅在80 ℃左右,当隔热层厚度减小或换为空腔时,底面温度迅速升高。

1.5 基于气凝胶的烧蚀防隔热一体化材料

烧蚀材料在高温下通过材料本身产生物理化学变化、热解气体的质量引射效应、热解碳层的高孔隙和高红外辐射能力等方式带走大量热量,获得热防护能力,其具有密度低、效率高、适应环境能力强等优点[21],但材料密度和热导率较高。通过将烧蚀材料与气凝胶结合,制成基于气凝胶和烧蚀材料的防隔热一体化材料,能够简化制备工艺、降低材料密度,并充分利用气凝胶低密度、高孔隙率、低热导率的特征和烧蚀材料自身特性,更进一步增强材料热防护能力。

基于气凝胶的烧蚀防隔热一体化材料有两种实现方式:一是以溶胶-凝胶工艺获得强度较高的耐烧蚀气凝胶材料。朱召贤等[61]以酚醛树脂浸渍碳纤维,经溶胶-凝胶的过程制备了碳纤维增强耐烧蚀的酚醛气凝胶材料,如图11所示。

材料的密度为0.27~0.4 g/cm3,热导率为0.056~0.068 W/(m·K),兼具轻质和低热导率的特点。当材料强度为0.4 g/cm3时,弯曲强度达35.9 MPa,经3 000 ℃、15 s 氧乙炔火焰测试,材料质量烧蚀率为29 mg/s、线烧蚀率为242 μm/s;而在2 000 ℃中等热流环境下,60 s 测试中材料质量烧蚀率仅为4.3 mg/s、线烧蚀率为14.7 μm/s,同时具备密度低、强度高和耐烧蚀性能好的优点;WANG Chonghai 等[62]采用溶胶-凝胶聚合法制备了碳纤维增强的Si/PR(硅/酚醛树脂)杂化气凝胶,得到具有较好力学性能和较低热导率的低密度耐烧蚀气凝胶复合材料。该材料密度为0.402~0.463 g/cm3,厚度方向热导率为0.089~0.119 W/(m·K),在1 800 ℃的氧乙炔火焰考核下,线烧蚀率为117 μm/s,距表面38 mm 处峰值温度仅为100 ℃左右。二是以烧蚀材料为防热层材料,以气凝胶为隔热材料制成防隔热一体化材料,如图12 所示。王瑞杰等[63]以沉积碳的2.5 D 碳纤维穿刺编织体为上下面板,与碳基增强纤维体芯材缝合后制成预制体,经预制体沉积碳化硅层、上下面板涂覆耐高温硼酚醛树脂后制成耐烧蚀的热防护材料基体,再真空浸渍酚醛气凝胶前驱体,老化、溶剂置换和干燥制成了基于烧蚀材料和酚醛气凝胶的防隔热一体化材料,该材料密度为0.53 g/cm3,室温热导率为0.051 W/(m·K),3 000 ℃、15 s 氧乙炔焰测试条件下质量烧蚀率为6.2 mg/s,线烧蚀率为13.4 μm/s;苏力军等[64]以石英纤维和氧化铝纤维、硼硅黏结剂及钛酸钾晶须抗辐射剂共混后制得刚性纤维基体,真空浸渍SiO2气凝胶前驱体、溶胶凝胶、溶剂置换、干燥后制成刚性隔热材料,再浸渍钡酚醛树脂溶液,经固化后得到耐烧蚀性好、隔热能力强的防隔热一体化材料(图12)。材料密度为0.75 g/cm3,室温热导率为0.163 W/(m·K),在热面温度为1 600 ℃、60 s 考核条件下,材料表面状态完整,背面温度仅为207 ℃。

2 结语

随着新型高速飞行器技术的发展,飞行器在成本控制、结构效率、系统可靠性及生产周期等方面的要求愈加严格,热防护系统在实现轻、薄化的同时,也需要满足更高工作温度、更高可靠性、更高重复使用性及更好的安装维护性能等要求。基于气凝胶的柔性防隔热一体化材料密度小、成本低、具备一定的耐温性能,隔热性能较好,适用于飞行器背风面低温区的大面积热防护;基于气凝胶的刚性陶瓷瓦和陶瓷盖板式防隔热一体化材料兼具较好的力学性能和耐超高温、抗强冲刷、低热导率的优点,适用于飞行器面临强气流冲刷的高温区域,其中基于气凝胶的陶瓷盖板式防隔热一体化材料力学性能和抗冲刷性能最优;基于气凝胶的金属防隔热一体化材料通过与机身结构一体设计成型,能够减轻飞行器整体质量、降低维护和使用成本;基于气凝胶的烧蚀防隔热一体化材料具有超高的耐温性能和较好的强度,但存在高温烧蚀的情况,不能维持气动外形,须经特殊设计方可满足一定热流范围和有限时间条件下飞行器热防护要求。总体而言,基于气凝胶的防隔热一体化材料结构效率高、耐温性能好、综合性能优良,是解决未来高速飞行器热防护难题的有效方案。但仍需解决以下三个问题。

(1)解决防隔热材料与机身主体结构的连接问题。基于气凝胶的刚性陶瓷瓦、柔性隔热毡等防隔热一体化材料主要采用胶接的方式固定在机体表面,在高温环境下可靠性不高;而基于气凝胶的陶瓷盖板式和金属防隔热一体化材料采用螺栓紧固的方式与机身连接,需要在材料表面进行打孔处理,这些孔将成为飞行器的应力集中点,同时连接螺栓在高温下将造成严重的热短路效应,将导致隔热效果降低。与此同时,在高温环境下,防隔热一体化材料与机体结构材料之间存在热膨胀失配问题,可能导致热防护系统产生缺陷,甚至与机体剥离,将威胁飞行器安全。因此,需要在梯度功能材料、一体成型技术和结构优化设计方面进行探索,提升热防护系统的稳定性和隔热性能。

(2)缩短制备时间、降低材料成本。当前,面向中高温度应用环境的防隔热一体化材料主要采用高温合金、耐高温陶瓷等材料作为防热层,制备周期长、工艺复杂、制备成本高;耐高温、低密度、低热导率的气凝胶需要在高压釜中进行超临界干燥,单次制备气凝胶数量有限,难以满足飞行器大规模、高频次使用要求。需要探索制备周期短、制备工艺简单且能满足适应超高温度环境下稳定使用的新型防热层材料和常压干燥的高性能气凝胶材料。

(3)提升防隔热材料性能、丰富隔热材料功能。随着飞行器热防护系统将面临更高的温度和更复杂的条件,超高温陶瓷(UHTC)逐步发展并在飞行器上应用,需要相应的耐超高温气凝胶隔热材料。炭气凝胶隔热材料可以耐温超过2 000 ℃,但其在空气气氛下易受氧化,环境要求较为苛刻。目前SiCOB 等气凝胶的最高耐热温度可以超过1 500 ℃,且具备较好的高温抗氧化性能和较好的使用性能,但使用温度仍需提升。同时,随着新型高速飞行器导航、隐身等功能的发展,针对特定波长的透波/吸波隔热材料也是发展的重要方向。