LTCC基板与高硅铝合金大面积焊接工艺参数优化

张 怡,唐勇刚,王天石,马晓琳

(中国电子科技集团公司第二十九研究所,四川 成都 610036)

0 引言

随着电子设备小型化、集成化的需求,基于低温共烧陶瓷(LTCC)电路基板的多通道T/R组件的需求量越来越多。LTCC组件必须和封装载体进行组装,封装载体起着机械支撑、散热通道、接地性能、保护芯片和基板等重要作用[1]。

近年来出现的高硅铝合金是一种综合性能优异的电子封装材料。由于高硅铝合金既具备与普通铝合金相当的低密度,又拥有与可伐合金类似的导热率,以及与LTCC基板相匹配的膨胀系数,满足新一代微波产品轻量化、高功率和高可靠性的要求,因此已广泛应用于LTCC基板的封装[2-4]。

在具有高可靠性要求的微波组件制造过程中,LTCC基板与高硅铝合金封装载体需采用钎焊方式进行互联,其互联质量成为影响微波组件可靠性的关键因素之一。随着微波组件向高集成度发展,一个封装组件上的通道数量越来越多,如12通道、16通道、24通道。这种组件结构带来的问题是封装载体上需要与LTCC基板进行大面积焊接,焊接面积均为数十平方厘米,这对焊接界面的空洞率控制和焊接强度保证提出了巨大挑战。

近年来,LTCC与封装载体的焊接领域已备受关注。严蓉等[5]对低温共烧陶瓷基板共烧焊盘可焊接性进行了研究,提出通过降低最高烧结温度的方法消除共烧焊盘表面玻璃相,提高焊盘可焊性;李俊等[6]分析了LTCC基板可焊性差的原因,并从LTCC基板制造关键工序着手,提出了优化基板可焊性的解决措施;郝新锋等[7]研究了LTCC基板可焊性、平面度,并定性分析了回流焊接工艺因素对LTCC 基板钎透率的影响规律;郑丹等[8]以降低LTCC基板第一主应力为优化目标,采用正交试验法得到优化的焊接冷却工艺参数,提高了LTCC 基板的焊接质量;Cheng Chen等[9]研究了一种实用的基于LTCC基板的射频SiP模块,探索了热回流焊工艺的可靠性、二级焊点的工作状态和疲劳性能;Chuan Liangwei等[10]建立了金属载体与LTCC基板真空共晶钎焊的数值模拟分析模型,讨论了压力、镀层厚度和冷却速度对焊接残余应力的影响;岳帅旗等[11]、董东等[12]分析了LTCC基板上焊球失效模式影响因素并优化了相关的焊接结构。

目前业内较多的研究集中在LTCC焊盘的钎焊机理上,关于LTCC与载体的焊接工艺参数研究较少,对焊接参数的分析不够深入。关于LTCC基板与高硅铝合金新型封装载体大面积锡铅焊接的工艺参数与焊接强度关系的研究报道较少,且对焊接工艺参数的合理设置缺乏理论依据和评价手段,因此亟待开展相关研究。本文深入研究了LTCC基板与高硅铝合金大面积焊接的工艺参数与焊接可靠性的关系,并对焊接工艺参数进行优化,实现了钎焊后界面强度的预测和显著提升。

1 试验方法和试验设计

1.1 试验方法

LTCC基板材料为市售FERRO A6M,层数为18层,厚度为3 mm,底面焊盘为Au/Pt/Pd。封装载体材料为高硅铝合金CE11,硅质量分数为50%,载体厚度为5 mm,表面镀覆Ni/Au复合镀层,焊料选用Sn63Pb37合金焊片。LTCC基板、封装载体的形态如图1所示,焊接面积为100 mm×50 mm,试验设备为热风回流焊接炉。

图1 焊接样件形貌

样件钎焊后的钎焊强度测试方法参考GJB 548B-2005中的“芯片剪切强度”,用钎焊接头的剪切强度表征钎焊强度。设计制造了专用测试夹具,试验过程采用万能试验机进行剪切力测试。试验过程中夹具和样件的形貌如图2所示。

图2 焊接试验中夹具和样件形貌

1.2 试验设计

回流焊接温度曲线一般分为预热、保温、回流、冷却4个阶段。典型的Sn63Pb37焊料的回流焊接曲线如图3所示[13-14],其中183 ℃为Sn63Pb37焊料的熔点温度。

图3 典型的回流焊曲线

预热阶段是将待焊器件从周围环境温度提升到助焊剂所需的活性温度。保温阶段主要目的是保证全部待焊部件在进入焊接前能达到相同的温度,尽量减少温差。回流阶段又称焊接段,该阶段温度始终处于焊料球的熔点之上,焊料球开始熔化,流动扩展,并与焊盘发生界面反应,其中峰值温度与焊料熔点以上的回流时间会对介面合金共化物(IMC)的形成和生长产生影响,进而影响焊点强度和可靠性。冷却段是焊点的成形阶段,冷却阶段的主要目的是在焊点凝固的同时细化晶粒,抑制金属间化合物的增长。冷却速率对焊点的强度有着重要影响,冷却速率不当,会影响焊点的外形、接触角度,并导致焊接结构变形,进而影响焊接界面的强度[15-17]。

基于上述焊接理论,并结合业内学者的研究成果,可认为焊接液相线上的时间、焊接峰值温度和焊接降温速率是影响焊接强度的关键因子。由于本研究中LTCC基板与高硅铝合金焊接尺寸较大,为了减小冷却过程中LTCC基板的变形,故采用两段法进行冷却,即先以相对较缓的固定速率由183 ℃降到140 ℃,再从140 ℃迅速降到室温。经实验证实,当183~140 ℃降温速率为确定值时,140 ℃~室温的降温速率波动不会影响焊接强度。因此,本研究最终选定影响焊接强度的因子为焊接液相线上的时间、焊接峰值温度及183~140 ℃焊接降温速率,并运用科学的理论进行了试验设计。

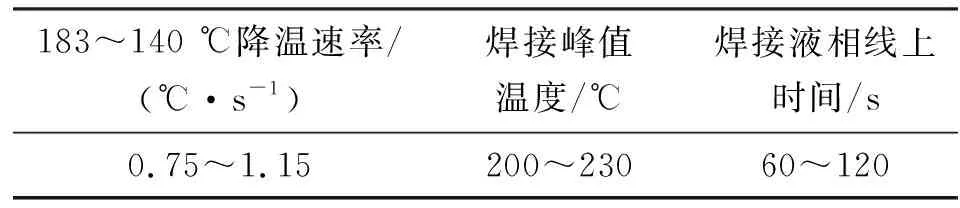

根据实际回流焊接设备参数范围约束,试验因子的取值范围如表1所示。

表1 Sn63Pb37焊料对应的试验因子及其取值范围

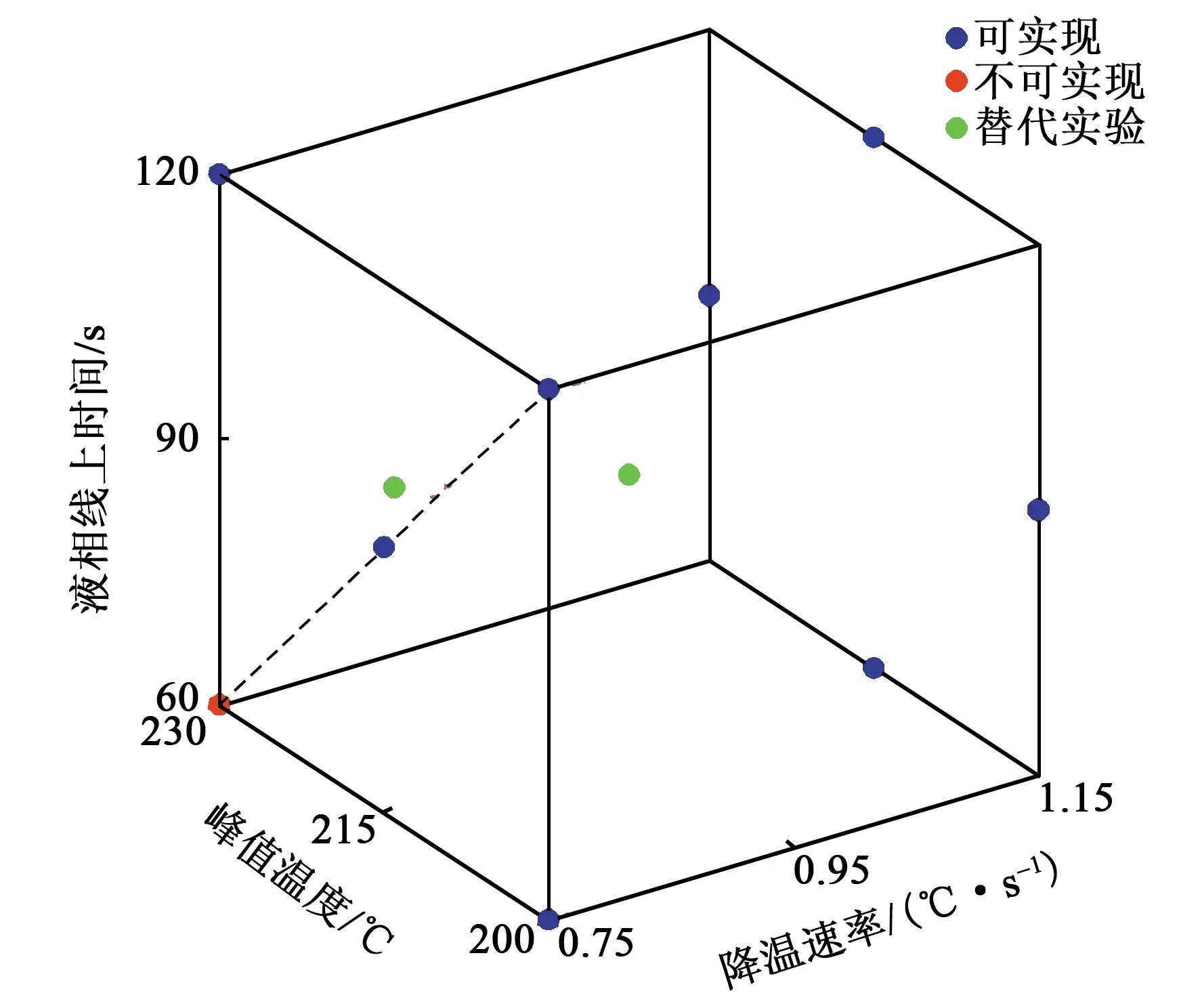

Sn63Pb37焊料焊接设备为热风回流炉,各温区进行调整时会相互影响,因此需要在试验因子范围内验证可能需要用到的试验组合是否能够实现,即需要探究设备能力。通过设备参数摸底发现,不能调整出峰值温度较高液相线上过短的温度曲线。因此,需要对试验组合进行调整,以满足设备能力和达到工艺优化的目的。此外,曲线调整时间成本很高,所以要尽量减少试验次数。试验方案的提出需要考虑:

1) 试验组合需满足设备能力,即试验组合能在设备中得以实现。

2) 试验的经济成本和时间成本过高,所以需尽量减少试验次数。

3) 最优点的寻找需建立二次回归模型,由于三因子的拟合回归全模型形式为

(1)

式(1)中有9个非常数项的系数需要确定,故试验次数不得少于9组。

4) 试验设计具有或近似具有旋转性,即试验因子取值需尽量满足对称性,同时使各试验因子在取值范围内尽量均匀。

调整各温区参数,使其满足试验组合。在焊接设备能力满足的前提下,能够实现的最终试验组合空间示意图如图4所示。

图4 试验方案空间示意图

2 试验结果及分析

2.1 试验结果

按照图4的试验方案进行焊接工艺参数设置并开展焊接试验,完成后测量LTCC基板与高硅铝合金载体的焊接互联强度,结果如表2所示。

表2 焊接试验结果

续表

2.2 焊接参数对焊接强度影响程度分析

为了定量研究试验中各个焊接参数对焊接强度的影响,对试验结果进行主效应分析。主效应表示在一个或几个影响因子(自变量)的多水平(每个自变量有不同的水平)实验中,描述一个因子在另一个因子各个水平上对响应变量总体影响大小的度量。一个因子的主效应是此因子在高水平上所有观测的平均值与其在低水平上所有观测的平均值之差[17]。

试验中,183~140 ℃降温速率为0.83 ℃/s和0.95 ℃/s的试验只有1组,无法忽略其他因素对其影响。基于主效应的基本理论,得到降温速率为0.75 ℃/s和1.15 ℃/s时对应的焊接强度均值如表3所示。

表3 降温速率对焊接强度的影响

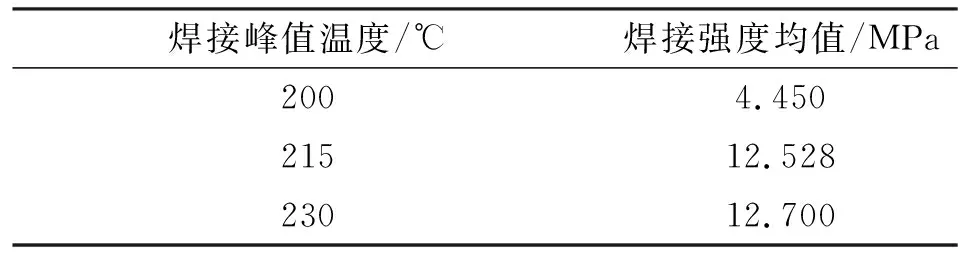

试验中,焊接峰值温度为223 ℃的试验只有1组,无法忽略其他因素对其影响。基于主效应的基本理论,得到焊接峰值温度分别为200 ℃、215 ℃和230 ℃时对应的焊接强度均值如表4所示。

表4 焊接峰值温度对焊接强度的影响

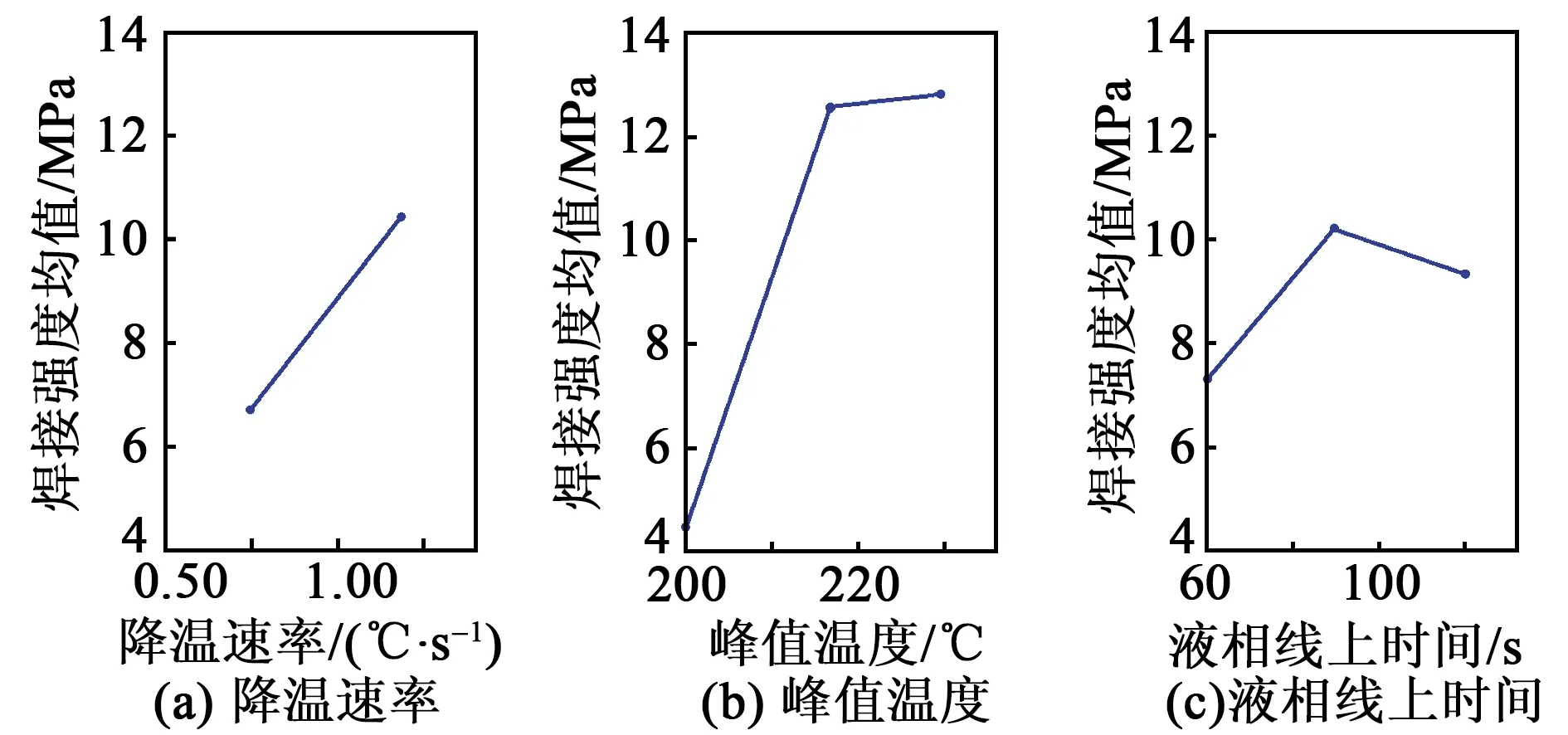

试验中,液相线上时间为87 s的试验只有1组,无法忽略其他因素对其影响。基于主效应的基本理论,得到液相线上时间分别为60 s、90 s和120 s时对应的焊接强度均值如表5所示。由表3~5分析得到3种因子对焊接强度的影响如图5所示。

表5 液相线时间对焊接强度的影响

图5 主效应分析结果

由图5可得如下结论:

1) 焊接峰值温度对焊接强度影响最大,液相线上时间对焊接强度影响最小。

2) 焊接峰值温度为200~215 ℃时对焊接强度的增加影响较大;焊接峰值温度为215~230 ℃时对焊接强度的增加影响较小。

3) 液相线上时间对焊接强度的影响较小。液相线上时间为60~90 s时,焊接强度可略微增加;液相线上时间为90~120 s时,随着液相线上时间的增大,焊接强度稍微减小。

4) 降温速率无中心值,总体上看,随着降温速率的增大,焊接强度也增大,但不能确定是否存在拐点。

2.3 焊接参数对焊接强度影响模型建立

根据表2所示的试验结果拟合式(1)的三因子二次回归模型,假设x1为降温速率,x2为焊接峰值温度,x3为液相线上时间,利用ANOVA(方差分析)对全二次模型进行显著性检验,检验结果如表6所示,其中F值表示F检验的统计量值,P值是用来判定假设检验结果的一个参数。

表6 全二次模型ANOVA结果

表6中,若P<0.05,则认为其相应的检测是显著的(有效的),反之则是非显著的(无效的)。先看ANOVA表中的总效果,对应“模型”项的P值为0.193(>0.05),表明本模型无效。各项对应的ANOVA检验结果显示相应的P值均大于0.05,即认为无显著项,这是由于非显著项过多而导致其中少量的显著项被掩盖。

基于以上对试验数据的分析可知,按照常规的方法无法剔除非显著项,因此,采用逐步回归的方法进行模型拟合,即将变量逐个引入模型,每引入一个解释变量后都要进行F检验(方差比率检验),并对已选入的解释变量逐个进行t值检验(studentt检验),当原来引入的解释变量因后面解释变量的引入变得不再显著时,则将其删除,以确保每次引入新的变量前回归方程中只包含显著性变量。这是一个反复的过程,直到既无显著的解释变量选入回归方程,也无不显著的解释变量从回归方程中剔除为止,从而保证最后所得解释变量集是最优的。

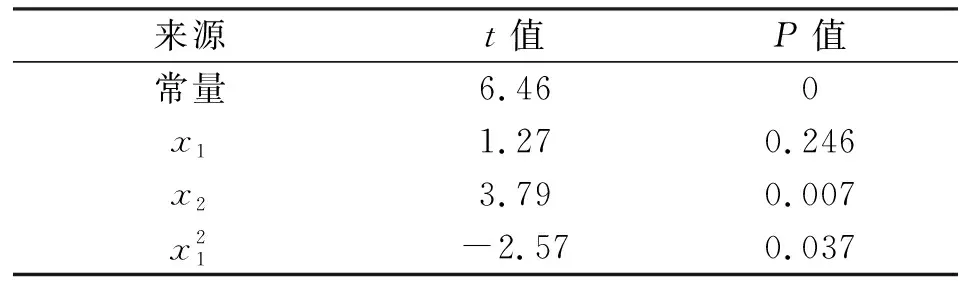

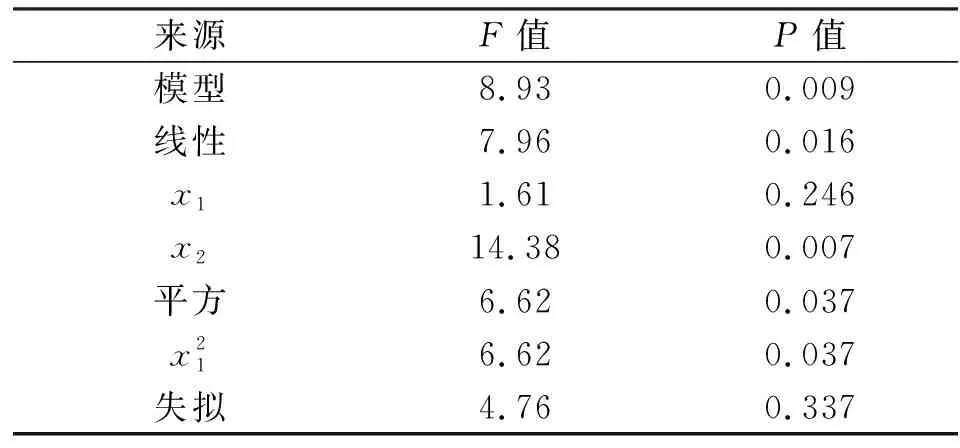

表7 逐步回归t值检验结果

表8 简化模型ANOVA结果

由表8可见,简化模型对应的P值为0.009(<0.05),证明简化模型是有效的;失拟项对应的P值为0.337(>0.05),所以并不存在失拟项。对比前述主效应的分析结果可以看出,该简化模型对应的项与主效分析结论一致,即降温速率和焊接峰值温度是影响焊接强度的主要因素。

241.344

(2)

2.4 焊接工艺参数优化

根据式(2)的焊接强度模型可得焊接强度y与x1、x2的三维关系图和等高线图,如图6所示。

图6 y与x1、x2的关系图

要求y在定义域 {(x1,x2)|0.75≤x1≤1.15,200≤x2≤230}中有极大值,可借助基于随机梯度下降的Adam算法完成。

在定义域中随机选择x1和x2的初始值构造张量θ0=[x1′,x2′],则θ是f的目标更新参数;同时因f在其定义域上可微,则f存在梯度gt。因此,根据Adam核心规则对θ进行迭代,迭代算法为

(3)

式中:mt为t时刻的动量值,初始时m0=0;β1为指数衰减率,控制权重分配(动量与当前梯度),默认β1=0.9;β2为指数衰减率,控制之前的梯度平方的影响情况,默认β2=0.999;vt为t时刻梯度平方的指数移动平均数,v0初始化为0。最终求得:当θ=[0.967,230]时,ymax=23.1。因此,最优试验组合为:降温速率为0.967 ℃/s,焊接峰值温度为230 ℃,液相线上时间为120 s。在此工艺参数下,焊接强度预测值为23.1 MPa。

将优化后的焊接参数应用于LTCC基板和封装载体的焊接验证样件中,设置183~140 ℃降温速率为0.967 ℃/s,焊接峰值温度为230 ℃,液相线上时间为120 s。5件试验样品焊接后界面剪切强度测试值如表9所示。

表9 焊接界面剪切强度

由表9可见,工艺参数优化后,焊接界面剪切强度的实测值和预测值误差为2.1%,证明优化得到的焊接工艺参数是有效的,利用焊接强度与焊接工艺参数的数学模型可有效预测焊接界面强度的优劣性。

3 结论

本文针对大面积LTCC基板与高硅铝合金封装载体的焊接,通过科学的试验设计方法进行了焊接试验设计,研究了焊接参数与界面焊接强度的关系模型,并根据模型对焊接参数进行优化,得到以下结论:

1) 183~140 ℃降温速率和焊接峰值温度对焊接界面强度影响较大。

2) 基于焊接参数和焊接界面强度的关系模型得到最优焊接工艺参数组合为:183~140 ℃降温速率为0.967 ℃/s,焊接峰值温度为230 ℃,在此焊接工艺参数下焊接界面的真实剪切强度为23.6 MPa,与焊接强度预测值(23.1 MPa)的相对误差为2.1%,证明此焊接参数模型和优化方法是有效的。