低温烧结压电陶瓷驱动器用材料特性研究

张 静,李正权 , 褚 涛1,,李慧琴1,,江 平1, ,郭亚雄

(1. 中国振华集团新云电子元器件有限责任公司,贵州 贵阳 550025;2. 贵州振华红云电子有限公司,贵州 贵阳 550025;3. 贵州大学 材料与冶金学院,贵州 贵阳 550025)

0 引言

由锆钛酸铅(PZT)基压电陶瓷材料制备的叠层驱动器具有响应速度快及变形定位精度高等优点,广泛应用于精密微驱动领域的智能材料,能实现微纳米级的精密位移控制。制备叠层压电陶瓷驱动器时,内电极必须是Ag、Pt等贵重金属。Ag的熔点只有960 ℃,若超过这个温度烧结,Ag离子易扩散到陶瓷基体中,导致基体的绝缘电阻降低[1-5];同时在960 ℃以上铅蒸气会挥发,在常规固相反应中会降低样品的电学性质。此外,铅是对人体健康极有害的重金属之一[6-8]。在PZT基压电陶瓷材料中,具有优异的压电常数d33和机电耦合系数kp的Pb(Ni1/3Nb2/3)O3-Pb(Zr0.41Ti0.59)O3(PNN-PZT)压电陶瓷在军事和民用中应用广泛,但PNN-PZT陶瓷烧结温度约为1 200~1 300 ℃,所以调节烧结温度(低于960 ℃)可有效地节约资源,延缓PbO的挥发,节约能源,这已引起了人们的普遍关注[9-10]。

低温烧结压电陶瓷的研究已经持续了几十年,一般降低烧结温度的方法有两种:

1) 改善烧结工艺。

2) 添加一些有效的烧结助剂(如CuO、V2O5、SiO2等)[11-13]。

采用溶胶-凝胶法或水热法制备的陶瓷粉体具有超细颗粒和高表面能,可降低烧结温度。添加合适的助烧剂是降低烧结温度的有效途径。助烧剂有利于在固相反应中形成低熔点玻璃相。晶界的玻璃相加速了原子的迁移速率,有利于晶粒的快速生长[14]。Syh-Yuh Cheng等[15]通过在PZT陶瓷中加入Li2CO3和Bi2O3作为烧结助剂,发现当质量比为0.375%时,陶瓷的烧结温度可降到1 000 ℃。侯伟等[16]通过在Pb (Zr0.52Ti0.48)2O3中加入CuO作为烧结助剂,使烧结温度降低到970 ℃,当掺杂CuO的质量比为0.4%时,PZT陶瓷的综合性能最优,其d33=260 pC/N,kp=0.44, 品质因数Qm= 1 500。一般当烧结温度降低超过50 ℃时,压电陶瓷的电性能会恶化。因此,降低烧结温度,保证致密性,保持陶瓷基体良好的电性能,已成为低温烧结压电陶瓷的关键。研发一种PZT基多层压电陶瓷驱动器用材料成为一个重要的研究方向。本文采用PNN-PZT为基体,通过烧结助剂的比例调节,从而达到降低烧结温度,获得一种低温烧结、高性能的压电陶瓷材料。

1 实验

1.1 样品制备

本文以分析纯的Pb3O4、ZrO2、TiO2、Nb2O5、NiO、CuO、Li2CO3、Bi2O3为原料,按照 PNN-PZT陶瓷的化学计量比称量出各个配方,采用传统固相反应法制备,然后将配制所得原料置于球磨罐中,按照w(锆球)∶w(水)∶w(料)=2∶1∶1(质量比)进行添加;采用行星式球磨机球磨4 h,烘干过筛后粉料在920 ℃下进行预烧,得到的粉体按照质量比x=0.1~0.2,y=1~2加入x%CuO-y%LiBiO2,称完后的粉料再次放入尼龙球磨罐中球磨4 h,按w(锆球)∶w(水)∶w(料)=2∶1∶0.8进行添加,烘干过筛后加入5%(质量比)的PVA溶液进行造粒,再压制成直径∅10 mm、厚约1 mm的小圆片进行烧结处理。小圆片在600 ℃排胶60 min,升温速率为2 ℃/min,升温至940~960 ℃保温4 h至随炉冷却。烧结后陶瓷样品经砂纸两面打磨后印银,750 ℃烧银45 min后得到被银电极的陶瓷圆片。陶瓷片在90 ℃硅油中以4 kV/mm的高压极化30 min,然后放置24 h后测量其电性能。

选取性能最优的陶瓷材料和分散剂、消泡剂、增塑剂、有机溶剂、粘合剂组成的有机混合物均匀混合后得到所需流延浆料,流延膜片厚18 μm;将流延膜片采用银-钯电极印刷和叠片。将叠片后的产品真空包装后放入温水等静压设备中进行等静压,压力为120 MPa,时间为60 min。将等静压后的产品按照电极切割线进行切割,得到8.5 mm×8.5 mm×45.2 mm单独的块状生坯。将压电驱动器生坯以升温速率1 ℃/min升到500 ℃,保温120 min后,再以升温速率1.5 ℃/min升至955 ℃,保温4 h至随炉冷却,得到烧结致密且粘接良好无分层现象的熟瓷坯体,尺寸为7 mm×7 mm×36 mm。

1.2 样品的性能及表征

采用X’pert-PRO型X线衍射仪分析样品的相结构;采用SUPRA40型高分辨热场发射扫描电子显微镜(SEM)观察陶瓷样品断面的微观形貌和组织结构;采用ZJ-3AN型准静态d33测试仪测量陶瓷样品的d33;采用美国安捷伦Agilent4294A 型阻抗分析仪测量谐振频率fr及反谐振频率fa,然后通过计算求出kp。

2 结果与讨论

2.1 相结构分析

图1为PNN-PZT+x%CuO-y%LiBiO2陶瓷在烧结温度940~960 ℃下烧结后的XRD图谱。由图可看出,随着x和y的变化,陶瓷样品均为纯钙钛矿结构,未产生焦绿石相。在衍射角2θ=45°峰附近,1#陶瓷样品在45°附近明显出现两个峰,这是四方结构;随着x和y的继续增加,45°附近的两个峰逐渐靠拢,当x=0.2,y=1时,3#陶瓷样品出现了(002)和(200)两种劈裂峰,这说明在此条件下三方相与四方相共存,即为准同型相界(MPB);随着助烧剂掺杂量的进一步增加,两个劈裂峰合并为一个单峰。

图1 PNN-PZT+x%CuO-y%LiBiO2陶瓷的XRD图谱

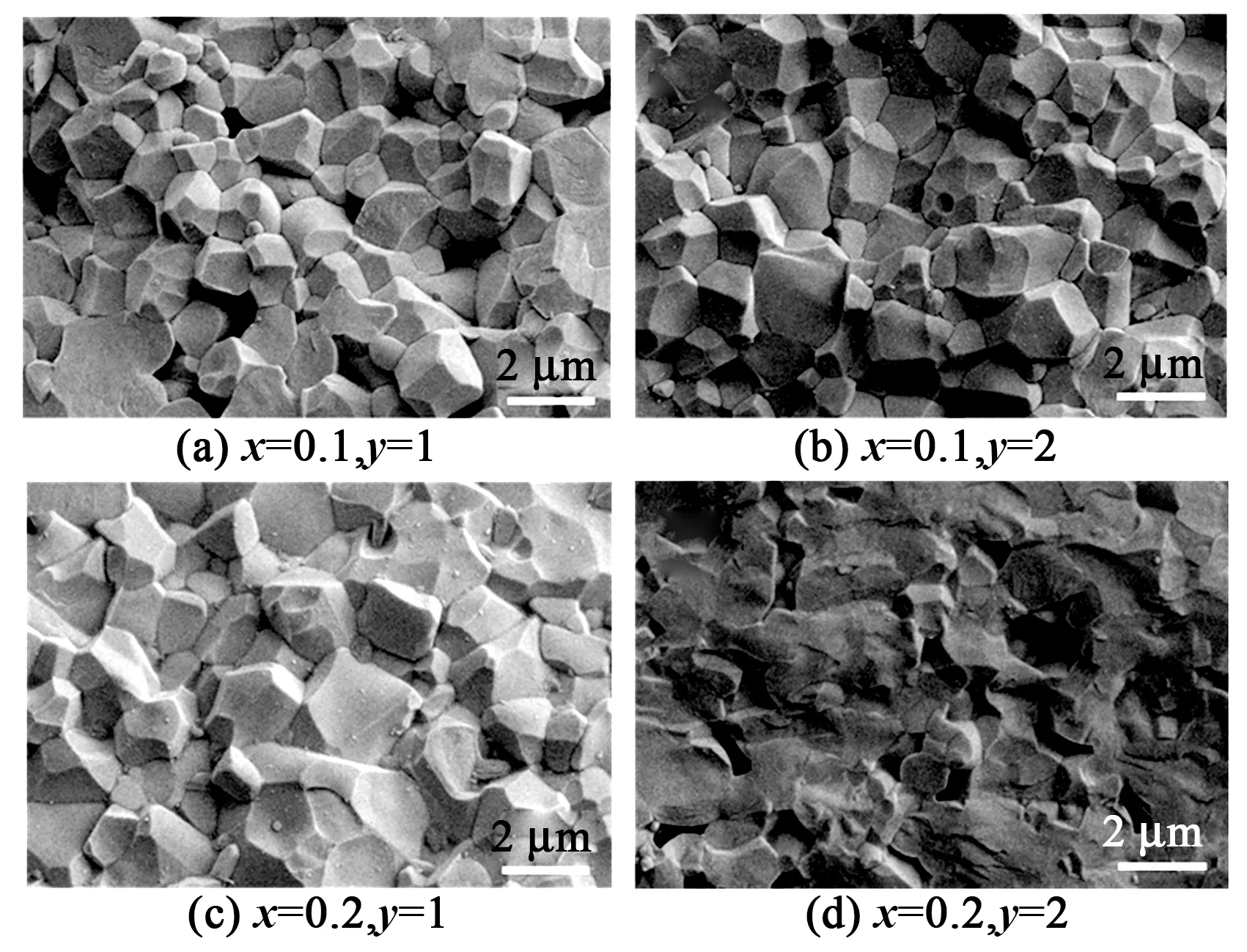

2.2 陶瓷样品显微结构分析

图2为PNN-PZT+x%CuO-y%LiBiO2陶瓷在940~960 ℃下烧结后的微观形貌图。由图可看出,随着x%CuO-y%LiBiO2的增加,陶瓷样品尺寸呈现先增大后减小的趋势。由图2(a)可看出有少量气孔产生,这是由于助烧剂不够而引起液相缺乏,导致晶粒长大不充分。由图2(b)可看出,虽然晶粒尺寸长大,但部分晶粒未完全长大,这是因为烧结助剂的掺杂量增加,故而样品在烧结中产生液相,故有些晶粒未完全长大。由图2(c)可看出,当x=0.2、y=1时,陶瓷的晶粒长大较均匀,没有气孔产生,且致密度增加,晶界清晰,说明助烧剂含量x=0.2、y=1时液相充分,烧结温度合适。由图2(d)可看出,穿晶断裂,晶粒变小且长大不充分,有少量气孔,这是由于随着助烧剂掺杂量的继续增加,过量的液相抑制了晶粒的长大,从而使样品不致密。

图2 PNN-PZT+x%CuO-y%LiBiO2陶瓷的断面微观形貌图

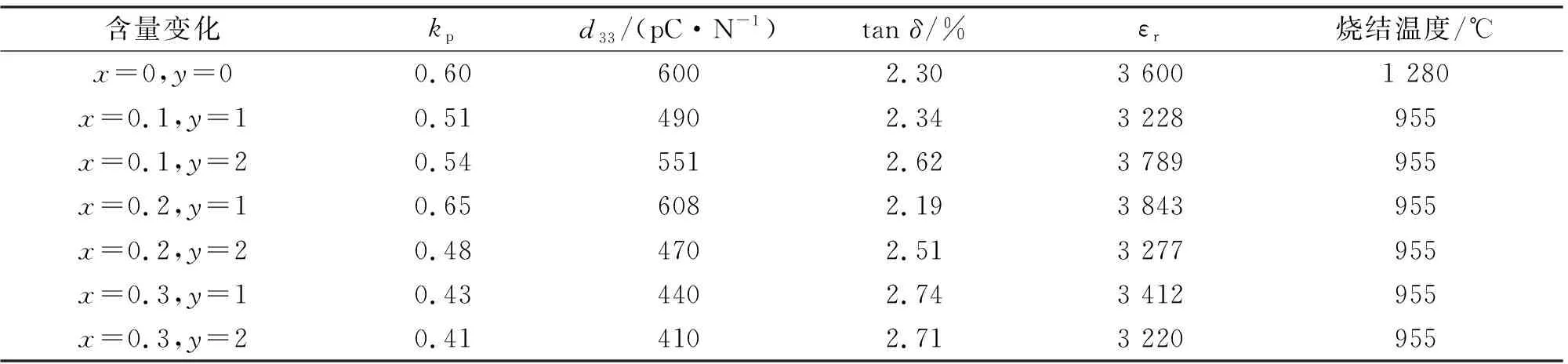

2.3 电性能分析

表1为添加助烧剂CuO和LiBiO2后,PNN-PZT压电陶瓷在940~960 ℃烧结后电性能参数。助烧剂的加入降低了陶瓷样品的烧结温度。由表可看出,随着助烧剂CuO和LiBiO2掺杂量的不断变化,陶瓷样品的电性能呈现先升高后下降的趋势。当x=0.2,y=1时,陶瓷样品的电学性能最优,比未添加助烧剂时的压电性能更优,此时d33=608 pC/N,这可能是因为烧结助剂CuO和LiBiO2在烧结过程中产生了较多的液相,促进了晶粒的长大,增加了陶瓷的致密度,这与图2(c)表现一致。但随着助烧剂掺杂量的继续增加,陶瓷样品的电学性能逐渐恶化,当x=0.3,y=2时,d33仅为410 pC/N,这是由于过量的助烧剂在烧结过程中产生了过量的液相而抑制了晶粒的长大。

表1 PNN-PZT+x%CuO-y%LiBiO2压电陶瓷的电学性能

2.4 叠层压电驱动器微观结构分析

图3为叠层压电驱动器的微观结构图。其驱动器电极层数为500层,此压电驱动器采用PNN-PZT+ 0.2%CuO-1%LiBiO2粉体进行制备。由图可看出,单层陶瓷层的厚度一致,约为70 μm,且晶粒长大充分;电极层与陶瓷层结合紧密,无裂纹和间隙产生,内电极连续性较好,无缺口产生。因此,电极层与陶瓷层结合良好,可保证驱动器样品性能良好。

图3 叠层压电驱动器断面微观结构图

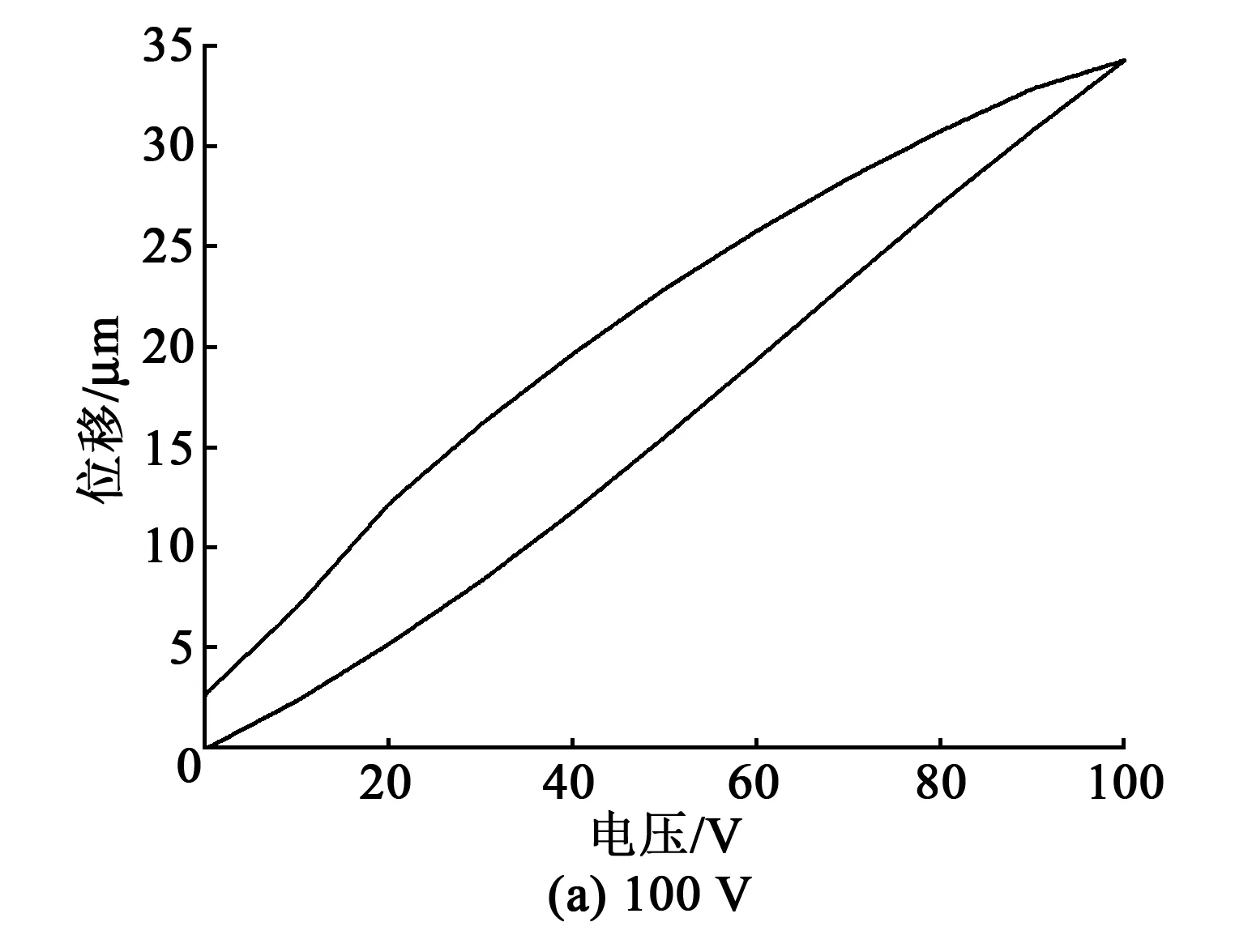

2.5 位移特性分析

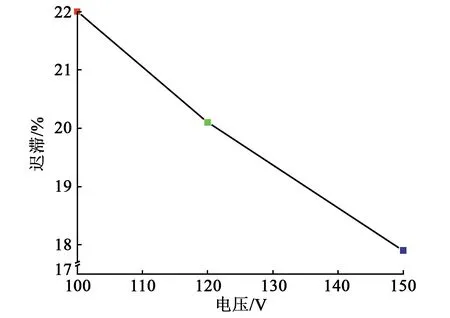

图4为叠层压电驱动器的电压-位移曲线。由图可知,驱动器随着电压的升降形成一个闭环。驱动电压为100 V时,驱动器最大位移为34.317 μm;驱动电压为120 V时,驱动器最大位移为39.627 μm;驱动电压为150 V时,驱动器最大位移为46.280 μm。随着电压增加,位移也在逐渐增加,但位移的增加与电压的增加不成线性关系。这可能是由于在外加电场的条件下,PNN-PZT压电陶瓷能给陶瓷材料本身提供充分且稳定的非本征压电效应。图5为不同电压下的驱动器迟滞变化[17]。由图可看出,随着电压的升高,驱动器迟滞逐渐减小,这可能是由于在高电场情况下,电畴转动的幅度增加导致了迟滞降低。

图4 不同电压下叠层压电驱动器的位移变化

图5 不同电压下的迟滞变化

3 结论

1) Pb0.99Sr0.01(Ni1/3Nb2/3)O3-Pb(Zr0.41Ti0.59)O3+x%CuO-y%LiBiO2陶瓷体系通过调整助烧剂CuO和LiBiO2的掺杂量来实现降低烧结温度和保持优异的电学性能。根据相结构和微观组织分析,适量的助烧剂对陶瓷样品的相结构和微观形貌无影响,且可使陶瓷粉体在温度940~960 ℃下晶粒长大充分。当x=0.2,y=1时,陶瓷的晶粒长大较均匀,无气孔产生,且致密度增加,晶界清晰。

2) 根据电学性能的测试分析表明,当x=0.2,y=1时,陶瓷样品的电学性能最优异,此时d33=608 pC/N,kp=0.65,tanδ=2.19%,εr=3 843。

3) 叠层压电驱动器断面微观结构表明,电极层与陶瓷层粘接紧密,无裂缝或间隙产生,且陶瓷层的厚度均匀,约为70 μm。位移测试结果表明,随着电压的增加,位移也逐渐增加,在驱动电压为150 V时,其最大位移为46.280 μm,位移增大的同时,迟滞逐渐降低。