片式多层陶瓷电容器陶瓷晶粒酸腐蚀应用研究

李冬梅,江孟达,向 勇,韦小晴,吴炜坚

(广东微容电子科技有限公司,广东 深圳 518000)

0 引言

目前,片式多层陶瓷电容器(MLCC)已成为重要的电子元器件之一,其性能将直接影响电子产品的整体功能。陶瓷介质层的晶粒形貌及尺寸大小是影响陶瓷材料性能(如陶瓷介电、压电和铁电性能[1])的重要因素。因此,晶粒度的观察与测定对于MLCC的研究具有重要作用。陶瓷粉体在高温烧结过程中温度、气氛等烧结条件变化[2]或瓷粉纯度,都会影响晶粒烧结的形态或大小, 对产品电性能和可靠性造成重大影响。确定微观结构的有效方法之一,是使晶界发生腐蚀反应后显示出来, 从而确定微观晶粒的形状、大小等。相对于热腐蚀法、离子束研磨法,化学腐蚀法具有分析成本低,操作简便迅速, 人员易掌握等优点, 非常适用于研发前期的缺陷分析或工厂批量产品的质量控制。

此前利用K3Fe(CN)6与KOH同质量比混合40%水溶液,煮沸15 min,腐蚀碳化硅[3]结构陶瓷或高温化学腐蚀加工多孔碳化硅陶瓷[4],体积分数40%氢氟酸 3 mL、浓盐酸 12 mL 配制成 100 mL 溶液,在温度 60 ℃下加热 30 s腐蚀介电陶瓷[5](主晶相为BaNd2Ti4O12)条状晶及板状晶粒微观结构已有报道。本文研究MLCC包括Class 2(BaTiO3,简称BTO)、Class 1((Sr,Ca)(Zr,Ti)O3,简称SCZT)介质层晶粒酸腐蚀行为,采用氢氟酸-硝酸体系作为化学腐蚀液,通过扫描电子显微镜(SEM)观察晶界腐蚀情况,以确定最佳酸腐蚀工艺条件,为MLCC产品工艺改进或制程质量控制提供重要参考依据。

1 实验部分

1) 将烧成后的MLCC样品区分电极面后,嵌入环氧树脂固化,先用2 000目砂纸粗磨至暴露样品内部结构,再用3 000目砂纸细磨,将样品表面较粗刮痕磨平。

2) 用氧化铝悬浮液抛光5 min,再用超纯水清洗MLCC样品表面残留的磨料,之后用无尘布蘸取适量酒精,将样品抛光面擦拭干净。

3) 用吸管吸取配置好的酸腐蚀液,成分如表1所示。滴在MLCC样品抛光面区域,使用秒表记录腐蚀时间。

表1 腐蚀液成分

4) 最后将腐蚀好的样品用超纯水清洗干净, 用无尘布擦试抛光面吸干水分, 腐蚀面经喷金处理后用SEM背散射模式观察陶瓷腐蚀后晶粒形貌。

2 结果与讨论

2.1 Class2(BTO)陶瓷酸腐蚀

2.1.1 混合酸种类选择

室温25 ℃时,分别将腐蚀液A、B滴在抛光后的样品表面腐蚀80 s,腐蚀效果如图1、2所示。用金相显微镜观察腐蚀液A腐蚀后样品表面有明显粗砂颗粒,SEM观察介质层处椭圆或圆球状颗粒,晶界可见。用SEM观察腐蚀液B腐蚀后样品表面未腐蚀, 晶粒难以分辨。

图1 腐蚀液A室温腐蚀80 s

图2 腐蚀液B室温腐蚀80 s

2.1.2 腐蚀液浓度影响

室温25 ℃时,将腐蚀液A稀释1倍后,滴在抛光后的样品表面腐蚀80 s,腐蚀面喷金处理后采用SEM背散射模式进行观察,腐蚀结果如图3所示。由图可看出,晶界界限不清,腐蚀不理想。

图3 腐蚀液A稀释1倍后腐蚀 80 s

2.1.3 腐蚀时间影响

室温25 ℃时,将腐蚀液A滴在抛光后的样品表面分别腐蚀20 s、50 s、80 s,如图4~6所示。腐蚀面经过喷金处理后使用SEM背散射模式观察。

图4 腐蚀液A室温腐蚀20 s

图5 腐蚀液A室温腐蚀50 s

由图4可看出,腐蚀20 s时明显腐蚀不足。由图5可看出,腐蚀50 s恰好表现出晶界腐蚀,晶界清晰可见。由图6可看出,腐蚀80 s时表现为腐蚀过度,晶粒间隙明显。

2.1.4 腐蚀温度影响

腐蚀液A在温度60 ℃下腐蚀50 s,使用扫描电子显微镜观察腐蚀效果(见图7)。结果表明,温度对腐蚀效果影响较大,与25 ℃时腐蚀样品相比, 60 ℃时晶界腐蚀程度较大,说明加热有促进腐蚀的作用。由于工厂实验室内部温度恒定且易控制,而使用加热条件需增加恒温器,操作较繁,故选择使用腐蚀液A在室温25 ℃下腐蚀50 s。

2.2 Class 1(SCZT)酸腐蚀

鉴于腐蚀液A对Class 2(BTO)陶瓷晶粒腐蚀效果较理想,利用腐蚀液A对Class1(SCZT)陶瓷进行试验,室温25 ℃下分别腐蚀5 s、15 s、30 s,结果如图8~10所示。

图8 腐蚀液A室温腐蚀5 s

图9 腐蚀液A室温腐蚀15 s

图10 腐蚀液A室温腐蚀时间30 s

由图8可知,腐蚀5 s后,SEM下观察个别晶界隐约显示出来。由图9可知,时间延长至15 s,晶粒间晶界明显。由图10可知,继续腐蚀至30 s,腐蚀过度,少量晶粒脱落,晶粒间隙明显。因此,Class 1(SCZT)陶瓷可选择使用腐蚀液A在室温25 ℃腐蚀15 s。

2.3 应用案例

2.3.1 瓷粉中微量元素变化

MLCC制造过程中,选择瓷粉最关键,对瓷粉的纯度、粒径、粒度和形貌要求严格,单层介质中陶瓷晶粒个数及形貌与MLCC的电性能和可靠性有关。如Class 1(SCZT)陶瓷采用镍内电极,掺杂元素Mn质量比w(Mn)=0.5%时,烧结温度1 165 ℃,烧结晶粒尺寸均值0.610 μm。当掺杂w(Mn)=1.5%时,晶粒尺寸均值变成0.720 μm,说明掺杂量影响烧结晶粒尺寸,结果如图11、12所示。

图11 掺杂元素w(Mn)=0.5%时SEM形貌

图12 掺杂元素w(Mn)=1.5%时SEM形貌

2.3.2 MLCC工艺流程

MLCC工艺流程为配料-流延-印刷-叠层-层压-切割-烧结-倒角-封端-烧端-电镀-测试等。其中配料、烧结工艺条件都将影响烧成晶粒形状及尺寸。

1) 配料工艺条件变化。配料过程中,砂磨机研磨过程对陶瓷粉颗粒起到冲击破碎及摩擦剪碎作用。若砂磨机转速越快,产生冲击破坏能越大,相同砂磨时间内陶瓷粉颗粒粒径急剧减小。

如Class 2(BTO)陶瓷采用砂磨机转速2 000 r/min,研磨时间60 min,在最高温度1 250 ℃烧结,陶瓷烧结出现过烧情况,陶瓷晶粒(见图13)比砂磨机转速1 000 r/min砂磨条件陶瓷晶粒(见图14)明显增大。这说明通过烧结产品腐蚀晶粒的形态对配料工艺条件的管控具有一定的指导作用。

图13 砂磨机转速2 000 r/min

图14 砂磨机转速1 000 r/min

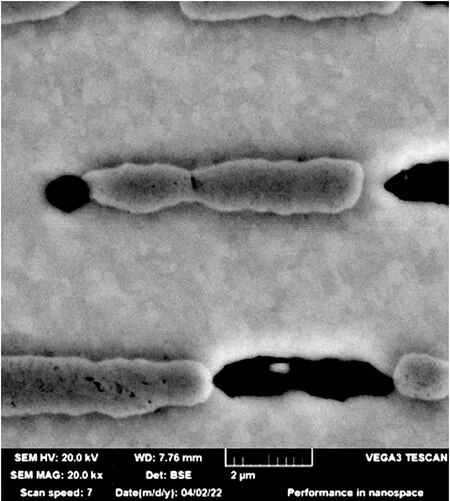

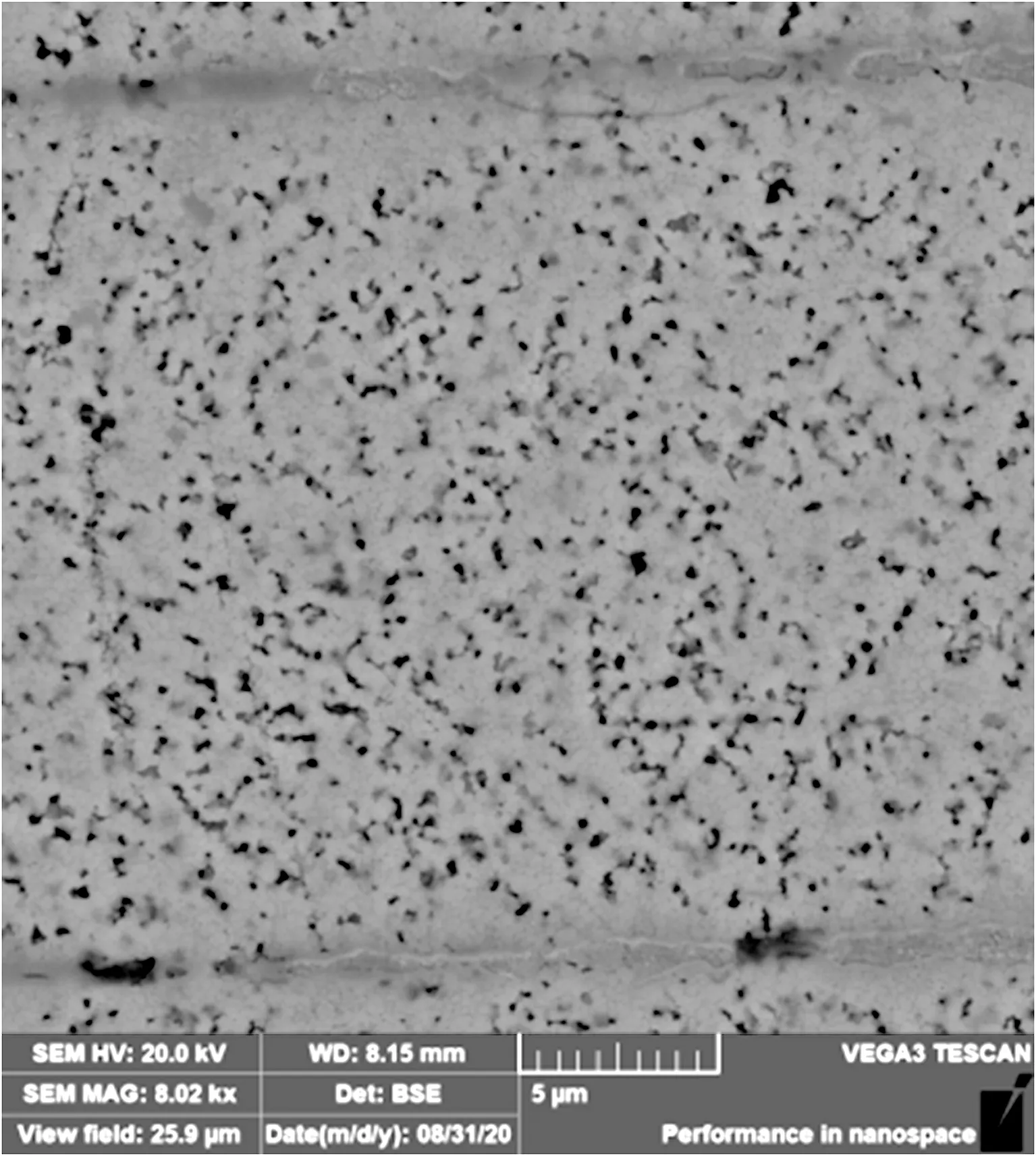

2) 烧结温度变化。通过腐蚀晶粒确认烧结程度,如Class 2(BTO)陶瓷,镍内电极,烧结最高温度为1 230 ℃时,气孔率较多,无明显晶粒形状,如图15所示。烧结最高温度为1 255 ℃时,陶瓷晶粒晶界明显,气孔率相对1 230 ℃时低,如图16所示。

图15 烧结最高温度1 230 ℃

图16 烧结最高温度1 255 ℃

3 结论

本文研究了MLCC包括Class 2(BTO),Class 1(SCZT)介质层晶粒酸腐蚀行为:

1) Class 2(BTO)陶瓷经过探讨酸种类、温度、时间及浓度不同条件,得到最优腐蚀条件为:氢氟酸-硝酸混合体系,氢氟酸2 mL,硝酸5 mL,加超纯水定容至100 mL作为腐蚀液A,在室温25 ℃下腐蚀50 s,陶瓷晶粒晶界在SEM下观察清晰可见。

2) Class 1(SCZT)陶瓷在Class 2(BTO)陶瓷腐蚀基础上,试验了腐蚀液A不同腐蚀时间的影响,结果表明,使用腐蚀液A在室温25 ℃下腐蚀15 s,可将Class 1(SCZT)陶瓷晶界充分腐蚀。

3) 当陶瓷粉微量元素含量及配料工艺、烧结工艺变化时,对烧结晶粒尺寸或形状影响明显,酸腐蚀应用于MLCC陶瓷晶粒分析,对MLCC产品功能开发、工艺改进或产品质量控制具有重要的指导意义。